基于CFD仿真的燃料電池離心空壓機葉輪的優化設計

張申,吳孟龍,范俊巖,辛軍

(奕森科技(上海)有限公司,上海 201703)

0 引言

目前,車用內燃機燃料依然以化石能源為主,從而不可避免地帶來環境污染問題。 我國國六b階段的排放法規將于2023年7月1日實施,THC、NMHC、CO及NOX分別加嚴50%、50%、50%及42%,并且加嚴了裂化系數[1]。

燃料電池是一種能直接把化學能轉換為電能的裝置。這種能量轉換方式沒有熱機過程,不被卡諾循環約束,所以能量轉換效率高[2]。其中氫燃料電池以效率高、噪聲小以及零排放,受到廣泛關注與研究。我國已經開展了燃料電池相關研究,在基本性能方面與國際先進水平的差距不大,但在關鍵材料及工藝、關鍵零部件、整車集成以及耐久性等方面,仍有明顯差距[3]。

空壓機為燃料電池系統提供壓縮空氣。常用的空壓機類型有滑片式、螺桿式、離心式、渦旋式和羅茨式等。其中離心空壓機具有結構緊湊、響應快、壽命長和效率高等特點[4],比較適合燃料電池。離心空壓機通過葉輪的高速旋轉對工質進行做功,持續輸出壓縮空氣,離心空壓機的性能主要由其中的葉輪決定。燃料電池空壓機葉輪與傳統車用渦輪增壓器葉輪的設計需求差別較大,傳統渦輪增壓器葉輪需要較寬的流量范圍;而燃料電池所需要的離心空壓機需要較高的壓比,不需要過寬的流量范圍。

1 葉輪的設計

1.1 設計方法

高性能葉輪的葉片是復雜的三維結構,在設計時不僅要考慮到氣動性能與結構強度,還要考慮加工工藝,以便于進行側銑加工,總體設計難度較大。葉輪設計基本有兩種方式:(1)根據設計目標全新設計;(2)對現有葉輪進行設計優化。

全新設計葉輪需要根據設計目標,首先從一維設計軟件中預測基本的幾何參數,再通過三維設計軟件對性能進行優化。全新設計葉輪需要很長的時間周期,而且設計難度較大。在工程開發上多采用第二種方式,即對現有葉輪重新設計并進行優化。

文中采用第二種方式,對現有某車用渦輪增壓器葉輪進行快速設計,以達到燃料電池離心空壓機的設計目標需求。

1.2 設計目標

設計目標來自于某燃料電池用離心空壓機,具體參數見表1。

表1 離心空壓機參數

1.3 計算設置

為了快速設計出滿足設計目標要求的葉輪,選用葉輪單流道進行性能仿真,流體部分總共分為3個域,分別為進口、葉輪及出口,進口和出口為靜止域,葉輪為旋轉域。旋轉域給定目標轉速,壁面設置為光滑、絕熱、無滑移邊界。工質選用理想氣體,進口邊界條件為總壓101.325 kPa、總溫298 K,出口邊界條件設置為流量,選用SST湍流模型。

2 設計過程及優化結果

2.1 基礎葉輪分析

2.1.1 基礎葉輪參數

選用現有的某車用渦輪增壓器用46 mm葉輪,并進行重新設計。現有該車用渦輪增壓器葉輪共有8個主葉片,無分流葉片。在轉速為90 000 r/min時的最大流量為0.066 kg/s,其流量遠遠不能滿足設計目標。其模型如圖1所示。

圖1 某車用渦輪增壓器葉輪模型

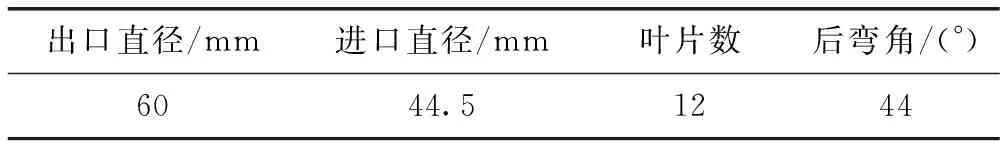

首先通過縮放葉輪直徑至60 mm以滿足設計點的流量需求,然后通過增加葉片數量至12個以降低葉片載荷,并以此狀態的葉輪為基礎進行優化,基礎葉輪的主要參數見表2。

表2 基礎葉輪參數

2.1.2 基礎葉輪仿真分析

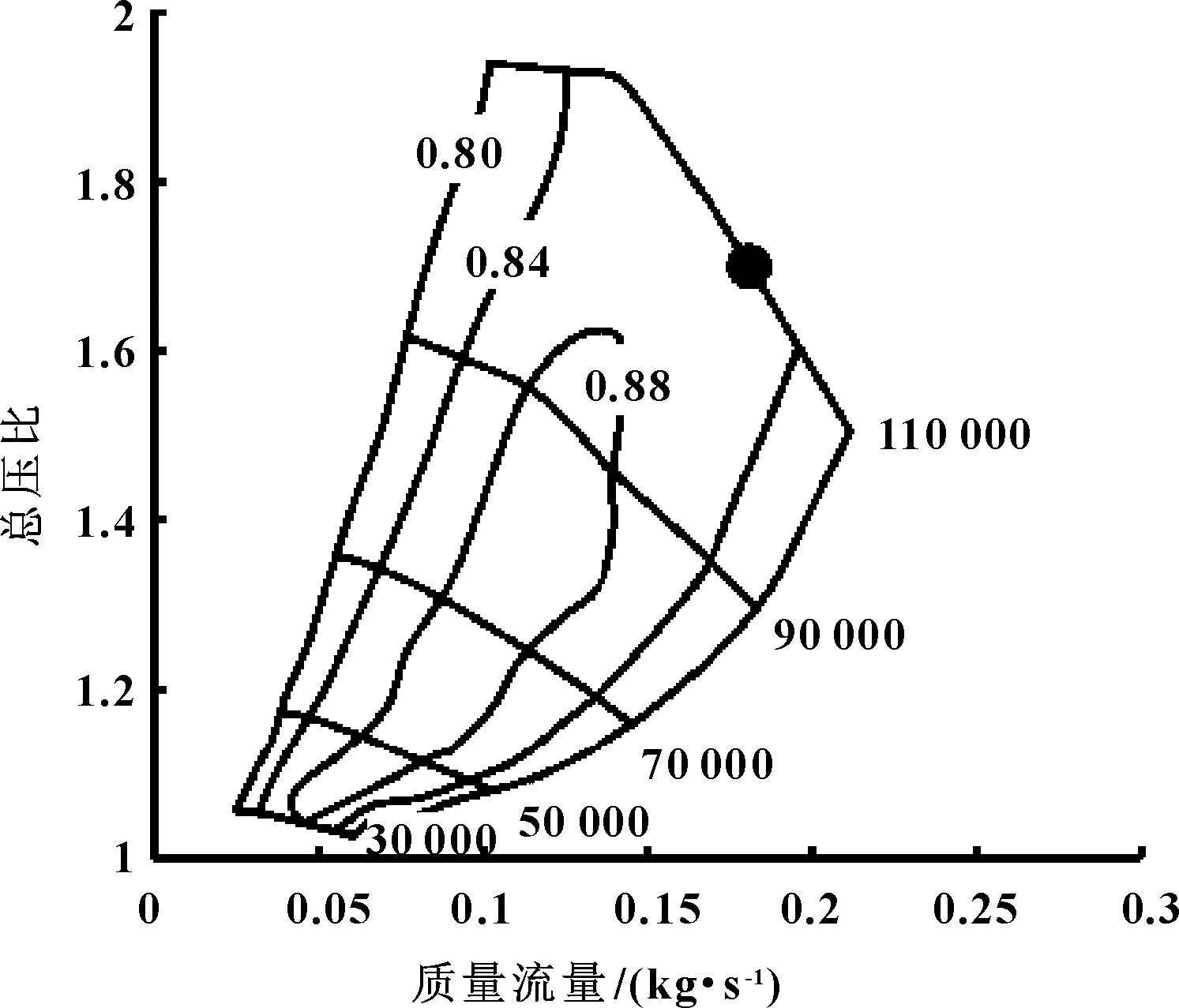

對基礎葉輪進行仿真分析,得到其MAP如圖2 所示,計算轉速為30 000~110 000 r/min,每20 000 r/min計算一條轉速線,效率選取80%以上,圖中黑色圓點表示設計目標。

圖2 基礎葉輪MAP

由圖可看出,基礎葉輪要達到設計目標工況,其轉速需要達到110 000 r/min,這對于燃料電池空壓機的電機和軸承的要求更高,現有電機和軸承難以滿足,且重新開發的難度較大。

基礎葉輪在目標轉速及流量下的壓比僅為1.31,不滿足目標壓比1.7的要求;效率也僅為81.3%,不滿足設計要求;目標轉速的最高效率點對應的流量為0.12 kg/s,流量偏小,導致目標流量位于MAP的阻塞端附近,距離MAP最高效率線較遠。

2.2 設計方向

基礎葉輪的流量及壓比均不能滿足設計目標要求,需要對葉輪的流量進行拓寬,同時提高壓比,以滿足目標流量及目標流量處的壓比需求。

通過調節葉輪子午型線[5]、后彎角[6]、包角、進口安裝角、進口掠角[7]和出口葉片高度等參數,并對CFD仿真結果進行對比分析,最終經過多輪迭代優化,完成對基礎葉輪的設計優化。

2.3 設計結果

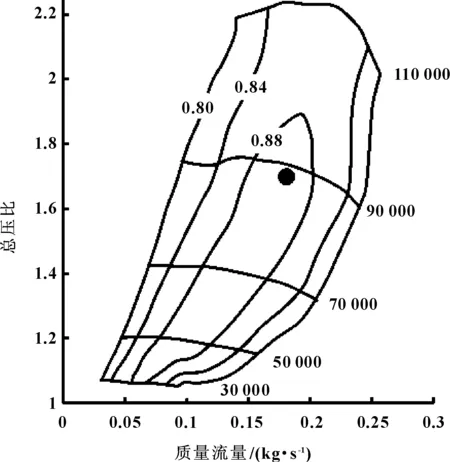

新葉輪MAP如圖3所示,黑色圓點為設計目標。經過多輪優化,新葉輪的各項性能指標均已滿足設計目標要求。在設計轉速90 000 r/min、流量0.18 kg/s時,新葉輪的壓比達到了1.74,效率為88.9%,轉速、流量、壓比和效率均滿足設計目標要求,且設計目標位于MAP的最高效率線附近,滿足空壓機設計目標工況的需求。

圖3 新葉輪MAP

3 結果分析

3.1 相對馬赫數

圖4為不同葉高處的相對馬赫數分布圖,分別取設計點處20%、50%和80%葉高處Blade-to-Blade的相對馬赫數分布。在20%葉高和50%葉高處的壓力面附近存在低速氣流區域,在80%葉高處的出口位置存在一個低速渦團,結合20%和50%葉高處的相對馬赫數分布情況,可以推測為上述低速氣流沿葉高和流動方向發展,最終在出口葉尖附近形成低速渦團,低速渦團會導致氣流不穩,增加氣流損失。

圖4 不同葉高處的相對馬赫數分布

由于當前設計的葉輪效率滿足目標要求,且高于目標要求4.9%,即可認為上述低速渦團對目標工況的影響不明顯,故暫時不考慮優化此渦團。

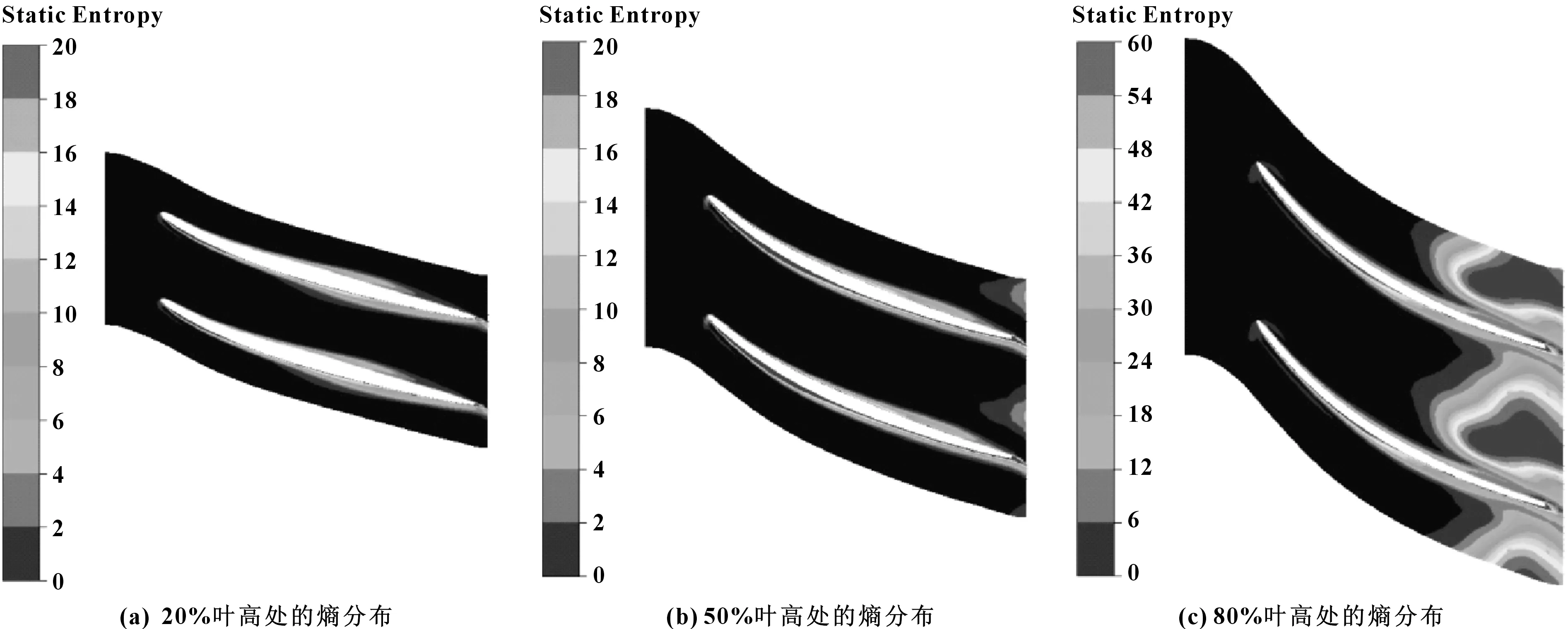

3.2 熵

熵可以反映流動中的能量損失,熵值越高,損失越大。圖5分別為20%、50%和80%葉高處的熵分布圖,20%葉高處進出口均無明顯損失,只在葉片表面附近存在小面積的損失;50%葉高處不僅在葉片附近存在損失,而且在出口處也存在明顯損失; 80%葉高處的損失主要在出口,而且熵值較大。對比3處葉高的熵圖,可以發現熵值較大的位置在出口葉尖附近,即流動損失主要集中在出口葉尖附近,與之前相對馬赫數分布圖所得出的結論一致。

圖5 不同葉高處的熵分布

3.3 葉片載荷

圖6為葉片不同葉高處的靜壓分布圖,靜壓差值越大,則葉片的載荷越大。在進口位置,載荷均較小。由于沒有分流葉片,在葉片的后半段載荷有所增加,總體上葉片載荷分布比較均勻、合理。

圖6 不同葉高處的載荷分布

4 結束語

文中基于現有的某車用渦輪增壓器葉輪,通過對其進行重新優化,設計了一款可應用于燃料電池離心空壓機的新葉輪。

通過對氣流的流動情況和葉片的載荷進行分析,未發現有明顯缺陷,即該設計結果基本合理,可以滿足目標燃料電池的需求。

新葉輪的流量較基礎葉輪增大21.4%,目標流量處的等熵效率增加7.5%、壓比提高了32.4%,達到了設計目標的要求。