煙氣輪機葉片斷裂原因

(山東省安泰化工壓力容器檢驗中心, 濟南 250014)

煙氣輪機(又稱煙氣透平)是煉油廠催化裂化裝置能量回收系統的關鍵節能設備,利用裝置中產生的大量高溫、高壓煙氣推動煙機旋轉,將煙氣的內能轉換成機械能,進而驅動主風機工作或者發電機發電,實現能量回收[1-2]。煙氣輪機葉片工作環境十分惡劣,不僅要受到含有催化劑固體顆粒的高溫煙氣的高速沖蝕磨損,還要承受環境介質的腐蝕與氧化,因而極易發生失效現象[3-5]。某石化企業煙氣輪機在運行過程中出現振動和軸瓦溫度突然升高,將煙機緊急切岀后,現場煙機側聲音仍然不正常,為保證主風機組安全,室內手動緊急停止主風機,將現場煙機葉輪拆檢后,發現葉片有一片斷裂,一片彎曲,靜葉片有6片碰損。該套葉片設計壽命為20 a(年),在使用7 a時發生了葉片斷裂事故,葉片高度為169 mm,葉片材料為GH864高溫鎳基合金,實際工作溫度約為680 ℃。為找到葉片的斷裂原因,筆者對其進行了化學成分分析、斷口表面宏微觀觀察和顯微組織分析。

1 理化檢驗

1.1 化學成分分析

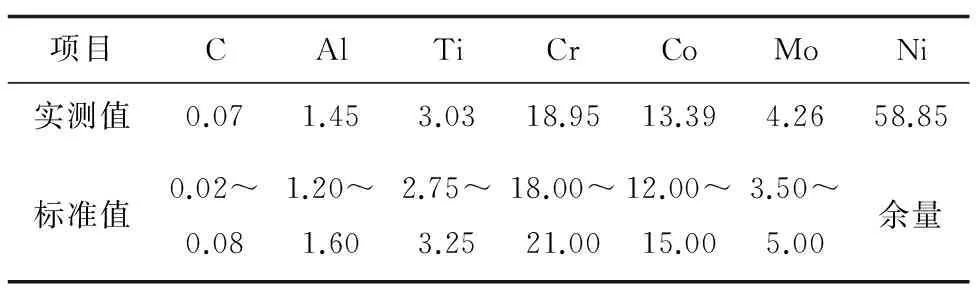

在斷裂葉片上取樣,用Oxford能譜儀進行化學成分分析,結果如表1所示,可見葉片的化學成分符合HG/T 3650—2012《煙氣輪機技術條件》對GH864高溫鎳基合金的要求。

表1 斷裂葉片的化學成分(質量分數)Tab.1 Chemical compositions of fractured blade (mass fraction) %

1.2 宏觀分析

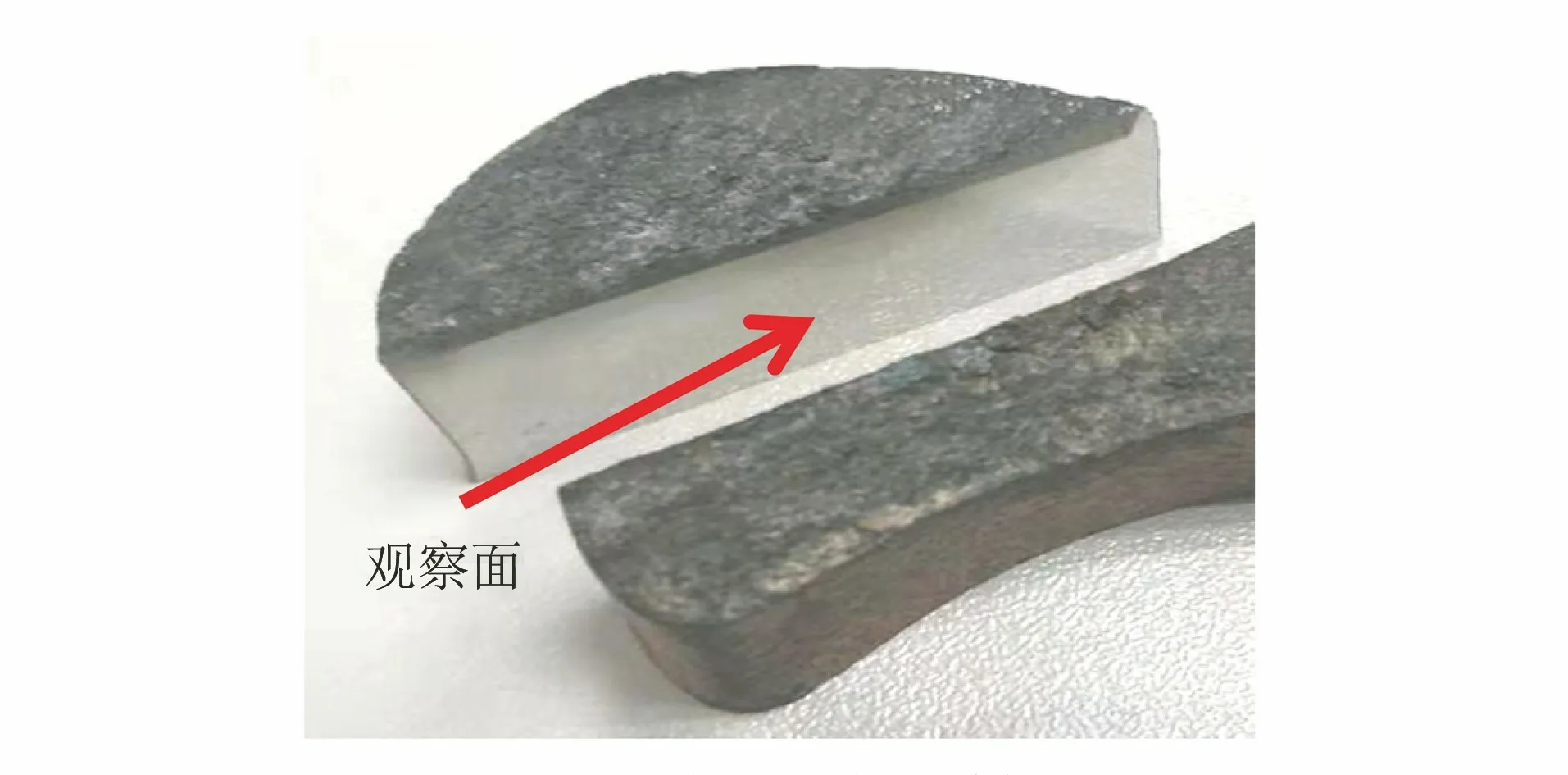

對斷裂葉片進行觀察,斷口宏觀形貌如圖1所示。可見葉片斷裂部位距離葉片根部25 mm,斷口分為顏色深淺不同的兩個區域。葉片斷口宏觀上未見明顯的銹蝕,進氣側斷口表面粗糙不平,靠近進氣側的斷口較為平整,表面受到煙氣的腐蝕和高溫氧化,導致其顏色較灰暗,約占整個斷口面積的50%,屬于先斷裂區,如圖1b)中區域A所示;出氣側區域較光亮,由于發現煙機運行不正常至緊急急停主風機時間相隔很短,所以葉片斷裂后該區域基本未被煙氣氧化和腐蝕,屬于后斷裂區,如圖1b)中區域B所示,而且該區域斷口邊緣存在明顯的毛刺,初步判斷葉片是從進氣側起裂的[6]。斷口表面及邊緣均未見明顯的塑性變形,屬于脆性斷裂。

圖1 斷裂葉片斷口宏觀形貌Fig.1 Macro morphology of fracture of fractured blade:a) side view; b) top view

1.3 微觀分析

將切取的斷口用無水乙醇經超聲波清洗后,采用掃描電鏡(SEM)對斷口A,B區域進行觀察。可見進氣側區域斷口表面覆蓋有較為致密的氧化產物,為陳舊斷口,如圖2a)所示;而出氣側斷口表面無氧化產物,判斷是后于進氣側斷裂的,如圖2b)所示;兩個區域都具有冰糖狀的斷裂特征,屬于脆性斷裂中的沿晶斷裂。進氣側斷口邊緣的SEM形貌如圖3所示,可見斷口有緩慢擴張的疲勞裂紋和沿晶界分布的碳化物,說明葉片是在交變應力作用下,疲勞裂紋沿晶界擴展發生了斷裂,屬于有疲勞機制的沿晶斷裂[6]。轉子葉片主要受三方面的作用力,一是葉片轉動形成的離心力,二是高速煙氣穿過時對轉子葉片產生的彎曲作用力,三是振動造成的交變應力,其是葉片產生疲勞損傷的關鍵外載荷。振動源主要是轉子葉片進氣側氣流場的不均勻性以及噴嘴和轉子葉片的制造、安裝誤差,導致噴嘴出氣側氣流周向分布不均勻。煙氣輪機葉片在長期服役過程中,持續的交變應力使葉片材料產生疲勞損傷[7]。

圖3 進氣側斷口邊緣SEM形貌Fig.3 SEM morphology of fracture edge on inlet side

1.4 金相檢驗

由于起裂區在進氣側,因此穿過起裂區制備斷口縱向剖面試樣,金相試樣示意圖如圖4所示,試樣經磨、拋及使用三氯化鐵溶液浸蝕后,采用Axio Vert A1型光學顯微鏡進行觀察。斷口心部的顯微組織形貌如圖5所示,由圖5a)可見,顯微組織由基體γ相+γ′強化相+碳化物(一次碳化物MC相、二次碳化物M23C6相)組成;晶粒比較粗大,且不均勻,粗晶之間的空隙部位聚集大量的細晶粒,或粗晶在外細晶在內,反之也有,存在明顯混晶現象。企業標準要求葉片在熱加工中得到均勻的組織,混晶現象會降低材料疲勞性能和力學性能。根據圖5b)可知,晶界上碳化物較少,并沿晶界呈鏈狀分布,說明晶界已經發生弱化。斷口邊部的顯微組織形貌如圖6所示,可見在斷口附近縱剖面進氣側邊緣的基體表層存在大量的沿晶裂紋,而出氣側邊緣以及其他未斷裂葉片相同位置的基體表層未發現沿晶裂紋,因此判斷斷口附近基體表層的沿晶裂紋是導致該葉片發生斷裂的主要原因。

圖4 金相試樣示意圖Fig.4 Diagram of metallographic sample

圖5 斷裂葉片斷口心部顯微組織形貌Fig.5 Microstructure morphology of fracture center of fractured blade:a) at low magnification; b) at high magnification

圖6 斷裂葉片斷口邊部的顯微組織形貌Fig.6 Microstructure morphology of fracture edge of fractured blade:a) inlet side; b) outlet side

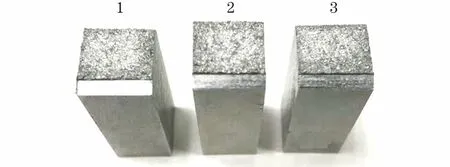

1.5 力學性能測試

對斷裂葉片的不同部位進行布氏硬度測試,可知其室溫硬度平均值為328 HBS,硬度雖符合HG/T 3650—2012(標準值為298~390 HBS)的要求,但低于中位值344 HBS,硬度偏低。在未斷裂的3片轉子葉片進氣側縱向取樣進行室溫沖擊試驗,沖擊吸收功分別為8,11,8 J,換算為沖擊韌性分別為100,138,100 kJ·m-2。不滿足企業標準《煙機用GH864合金熱軋棒材技術條件規定》對沖擊韌性不小于382 kJ·m-2的要求。有研究[7]指出,斷裂模式取決于裂紋擴展過程中所消耗的斷裂功,消耗的功大,則斷裂表現為韌性斷裂,反之為脆性斷裂。沖擊試樣的斷口形貌如圖7所示,可見斷口為典型的脆性斷口,3片轉子葉片沖擊韌性均較低,力學性能較差,在長期高溫及交變應力作用下易產生裂紋,裂紋在擴展時消耗的斷裂功亦較小,葉片中裂紋產生后易發生脆性斷裂。

圖7 沖擊試樣斷口形貌Fig.7 Fracture morphology of impact sample

2 分析與討論

通過理化檢驗結果可知,葉片為有疲勞機制的沿晶脆性斷裂,疲勞裂紋位于葉片進氣側邊緣的基體表層處。斷裂葉片的化學成分符合企業標準的要求,但室溫硬度低于企業標準的要求,室溫沖擊韌性較差;葉片的顯微組織不均勻,晶粒粗大,存在明顯的混晶現象。較低的沖擊韌性和混晶組織是鍛造工藝不當引起的,GH864合金在高溫合金中是一種比較容易加工的合金,熱加工溫度在982~1 177 ℃。因合金的晶粒尺寸直接影響到合金的性能,所以在熱加工過程中應該考慮能影響合金晶粒尺寸的因素。合金在鍛造過程中一般會發生再結晶,其再結晶晶粒尺寸隨流變應力的提高、變形量的增加和溫度的降低而減小;早期合金多采用高溫(1 180 ℃)鍛造,合金的變形抗力比較小,容易加工成型,但是由于變形溫度較高,MC碳化物(MC碳化物在1 140 ℃開始大量溶解,在1 200 ℃已經基本不存在MC碳化物)會溶解于基體,晶界遷移的阻礙力降低,致使晶粒長大速度進一步加快,而晶粒長大,會降低合金的韌性。另一方面,在隨后的空冷過程中,MC碳化物在1 080 ℃左右會再次沿晶界析出,這部分沿晶界析出的MC碳化物對晶界起釘扎作用,在熱加工時未完成再結晶的組織將發生不均勻的靜態再結晶和晶粒長大現象,經過熱處理后會得到嚴重的混晶組織[8-12]。該批葉片投用時間為2012年,因此其熱處理工藝符合HG/T 3650—1999《煙氣輪機技術條件》,而該版中熱處理工藝的固溶處理溫度為1 020 ℃,低于γ′相的回熔溫度(1 040 ℃左右),因此不利于熱處理制度對熱加工晶粒度的調節;而HG/T 3650—2012中固溶處理溫度為1 070 ℃,選用1 070 ℃作為回熔溫度,一方面可以使熱加工過程中析出的γ′相回熔到基體中,避免在接下來的穩定化和時效階段長大,有利于獲得較小的γ′相顆粒,強化基體;另一方面固溶時晶界處的γ′相回熔,可以避免對晶界的釘扎作用,使鍛造過程中形成的動態再結晶晶核充分長大,調節熱加工后留下的不均勻晶粒組織[11]。因此熱處理工藝的固溶處理溫度偏低是造成混晶現象的另一原因。

斷裂葉片晶界上的碳化物呈鏈狀分布,這是由于在葉片長時間運行過程中,瞬時超溫現象不可避免,使晶界的碳化物發生分解而減少,導致其強化晶界作用弱化。沿晶界分布的碳化物鏈狀組織及混晶現象使葉片的強度和韌性降低,降低了抗裂紋萌生和擴展能力,促進了裂紋沿晶界擴展[13-16]。葉片斷口進氣側邊緣可見疲勞輝紋,并在基體表層出現沿晶裂紋,說明葉片的斷裂首先是材料在服役過程中發生晶界弱化,裂紋沿晶界處起裂,之后在交變應力的作用下擴展,最終導致葉片斷裂。葉片鍛造和熱處理工藝選擇不當引起的混晶現象,造成葉片高溫持久性能下降,使葉片存在斷裂隱患。

3 結論及建議

(1) 葉片斷裂為有疲勞機制的沿晶脆性斷裂,裂紋源位于葉片進氣側邊緣的晶界處。

(2) 鍛造和熱處理工藝不當引起的混晶現象及沿晶界析出的鏈狀碳化物缺陷,是葉片發生斷裂的主要原因,其降低了葉片的強度和韌性,促進了裂紋的萌生與擴展,導致葉片在交變應力的作用下發生斷裂。

(3) 為了預防葉片的斷裂失效,一方面應選擇合理的熱加工和熱處理工藝,細化晶體組織,提高葉片的力學性能和抗疲勞性能,從而提高葉片的產品質量,確保煙氣輪機長期安全運行。另一方面應控制煙氣中催化劑顆粒的濃度粒度,減少煙氣對葉片的沖蝕;控制煙氣輪機的壓力、溫度波動和開、停機的次數,避免葉片產生過多的瞬時高應力,也是提高葉片使用壽命的關鍵措施。