用于節能型風電機組的復合涂層絕緣繞組線的創新研制

王德山, 陳尤旭, 陳銘宏

(蘇州大學 機電工程學院,江蘇 蘇州215131)

0 引 言

為實現哥本哈根氣候大會減排的目標,我國非常重視綠色、節能、環保和低碳生活,而最能體現的這一目標的便是風力發電的新興發展領域[1-4]。風力發電新興技術直接帶動了風力發電機的快速發展,對繞組線性能的要求也越來越高[5]。為了應用于油田、礦山等特種電動機,中國從日本引進了大量具有較高電動機穩定性的復合層電磁線,從而滿足變頻調速特種電動機的需要。眾所周知,雖然國內有許多品種的漆包線,但有一定的局限性。QXY漆包線被稱為全能漆包線,因價格昂貴而使它的應用受到限制[6]。因此,如何滿足特種電動機的需求,提供防水性能良好、絕緣厚度薄、耐壓高和成本低的繞組線,已成為亟待解決的問題[7]。

本文基于現有的節能型風電機組,結合國內外生產技術,通過改進銅導體清洗裝置和螺旋燒結技術,開發出滌綸玻璃絲和聚酰亞胺薄膜復合層的涂層結構,用于風力系統,低成本環保節能,打破國外廠商在高端產品市場的壟斷,實現風力發電機主要零部件的國產化,增強國內市場的競爭能力。

1 風電機繞組線行業發展狀況

繞組線也稱為電磁線,是必不可少的基礎材料,不僅用于制造電力系統儀器,而且對電能、信息和電磁轉換的傳輸具有重要作用[8]。早在“十一五”期間,全球經濟危機和銅價不穩定性影響到了整個電磁線市場,產生了一些負面影響。此后,隨著新興行業、高科技行業及經濟全球化等共同激化下,“十二五”初期,國內繞組線市場開始好轉,且需求日益增強,也一度成為國內外的第一大生產國,在滿足國內需求的同時,許多國外企業被引入中國的繞組線市場,行業整體技術水平有了很大提高。

我國自主研發的電磁線制造技術正向先進工業國家靠近,雖然新技術、新產品的開發存在較大的差距,但核心技術并未成為中國電磁線質量的主要制約因素[9]。由于國內品種、技術水平和生產能力等有限,進口產品占據了一定的市場范圍[10]。高速發展的風力發電市場催生了與風電相關產業的快速發展,作為風電機組的重要配套材料,日本等國外廠家通過改進燒結技術,引入自動化設備等方式,降低繞組線成本改善品質,牢牢占據高端市場,并掌握價格話語權。為改變現狀,國內一批廠商也在做大量的研發與嘗試工作。

2 繞線組線創新研制的關鍵技術

2.1 風電機組用雙電動機絕緣電磁線

目前,國內的風力發電機主要包括永磁同步直驅和雙饋異步兩種。直接驅動風機沒有變速箱,故障少、可靠性很高且壽命長。永磁直驅同步電動機需要永磁材料,近年來永磁材料價格飆升,價格上漲了10 倍以上,用電磁材料取代永磁材料能大大降低電動機制造成本[11]。傳統的自粘式電磁線產品加工工藝在電磁線絕緣層上使用熱熔膠,然后通過在烘箱中的輻射加熱將熱熔膠附著到導體上以實現自黏合。傳統電磁線需要用絕緣漆浸入玻璃纖維中,絕緣漆中的有機溶劑經過烘箱的輻射加熱蒸發。

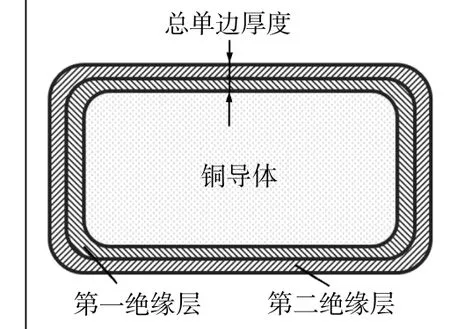

風電機組使用雙層絕緣電磁線,即銅導體外的第一絕緣層是芳族聚酰亞胺復合薄膜,厚度為0.045~0.200 mm,第二絕緣層是熱熔聚酯玻璃纖維,厚度為0.04 ~0.10 mm。其絕緣層具體截面結構如圖1 所示。

2.2 銅導體二次沖淋超聲波強力清洗工藝

目前技術中的電磁線用銅導體的清洗方法有兩種:1)將銅導體用尼龍輪或氧化鋁輪拋光后,進行水洗吹干,但是拋光后會使得銅導體產生更多銅屑,光靠水洗清潔力度不夠;2)采用超聲波設備進行沖洗,該種清洗方法的銅導體的表面清潔度仍然較差,無法徹底清除不良殘留物。

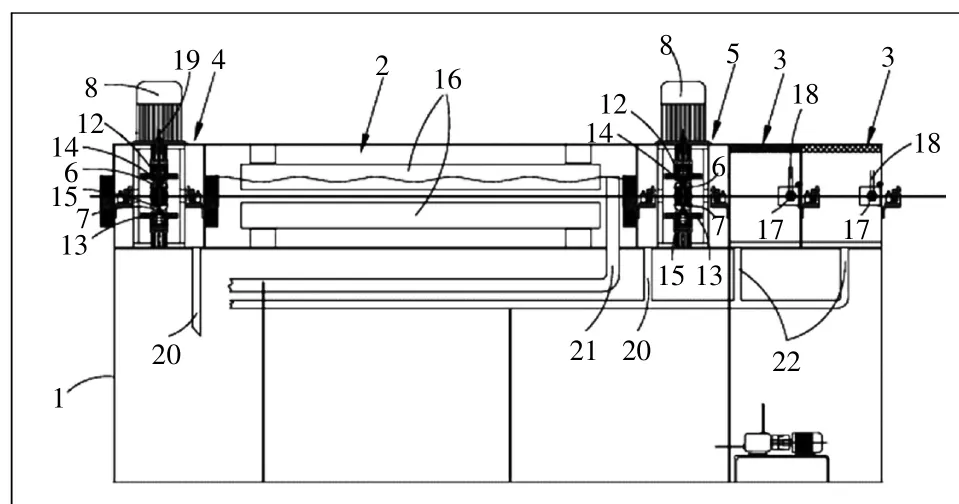

因此,這里采用一種銅導體二次沖淋超聲波強力清洗裝置,主要用于銅導體拉絲后的清洗,提高清潔度提升最終產成品品質。先是通過將銅導體先穿過沖淋刷洗裝置,強力刷洗掉銅導體表面的潤滑液、拉絲油和銅屑等殘留物(因為潤滑液和拉絲油在銅導體高溫退火時,會在銅導體表面形成斑點,影響銅導體外觀質量和性能),然后銅導體進入超聲波清洗區進行清洗,緊接著二次鞏固清洗,最后通過吹干裝置吹干。

圖1 風電機組雙層絕緣電磁線截面

圖2 銅導體二次沖淋超聲波強力清洗裝置

2.3 熱均勻螺旋式高頻感應線圈加熱裝置

熱均勻螺旋式高頻感應線圈加熱裝置涉及薄膜燒結電磁線感應加熱黏合系統,改進高頻感應加熱裝置,同時使感應加熱裝置和滾送裝置布置成可前后移動。當設備關閉時,壓緊裝置到感應裝置之間的薄膜還是會繼續被滾壓,從而解決了當裝置停止時部分薄膜未牢靠黏合的問題。

在電磁線制造領域的感應加熱是指采用高頻電源經高頻感應線圈在一定溫度下把薄膜絕緣層緊緊燒結在導體上,然而使用現有技術的燒結機時,總是存在以下問題:當設備停車時,感應加熱裝置的感應線圈內及感應加熱裝置到壓緊裝置的那段薄膜與導體黏結不牢。為解決這一問題,目前的做法是:將導體拉回,去除那段黏結不牢的電磁線后,再接上薄膜生產。但是這樣操作麻煩,影響生產進度和生產效率,同時人為地為電磁線產品增加了絕緣層接頭,不利于電磁線最終成品的質量穩定,特別是對產品的外觀、尺寸、電性能等質量影響很大。

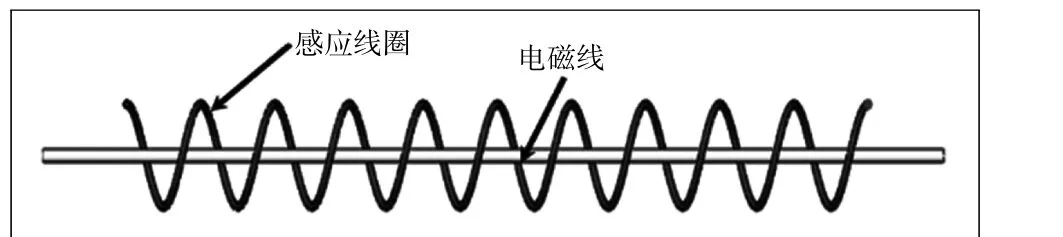

結合國外技術發展,提出一種新型的高頻感應線圈加熱方式,具體結構如圖2 所示。相對于其他模式,這種螺旋加熱模式磁力線切割得最全面,任何地方都不會出現切割不到的情況。因此,在切割磁場線之后由扁平銅線產生的熱源的中心點始終位于扁銅線的幾何中心,使得熱量均勻地分布在扁銅線表面上,從而大大提高了薄膜燒結電磁線的燒結質量。

圖2 螺旋式薄膜燒結高頻感應線圈

感應加熱裝置包括感應加熱裝置主體和高頻感應加熱線圈主體,加熱線圈體呈螺旋狀,直徑可設定,固定設置在感應加熱裝置本體上,并與加熱裝置的主體一起移動。

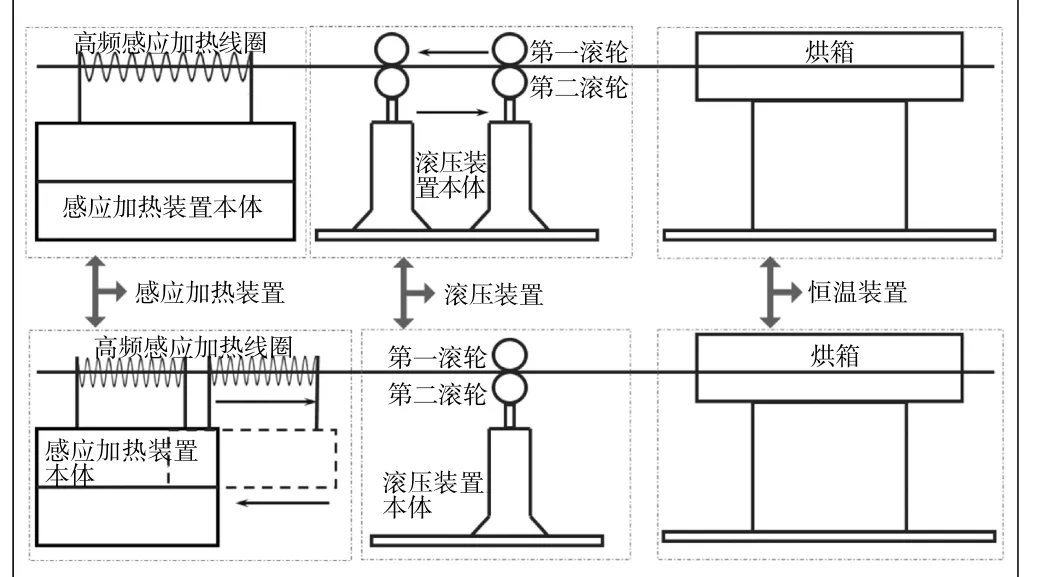

滾壓裝置包括能夠來回移動的滾壓裝置本體、與至少一個滾壓裝置本體相轉動連接的滾輪組,滾輪組由轉軸軸心線相互平行的第一滾輪和第二滾輪組成,第一滾輪和第二滾輪之間形成供電磁線通過的電磁線通道。兩組滾輪組的轉軸軸心線相垂直,其中一組滾輪組滾壓電磁線的寬面,另外一組滾輪組滾壓電磁線的窄面,最終形成扁電磁線導線,若想形成其他形狀的導線,可更改滾輪組的設置。滾輪組有3 組,其中一組滾輪組的轉軸延伸方向與另外兩組滾輪組的轉軸軸心線相垂直,另外兩組滾輪組的轉軸軸心線相平行,這樣可以使得滾壓效果更好,薄膜與導體黏合得更緊。經過加熱后的電磁線通過第一滾輪和第二滾輪的滾壓后,薄膜與導體之間黏結牢固。

當需要停止黏合系統時,即感應加熱裝置停止工作,導體繼續前行至設定距離,然后導體停止運動;在導體前行的時候,滾壓裝置向著感應加熱裝置的方向移動至感應加熱裝置加熱過的電磁線處,然后滾壓裝置復位;當需要重新啟動黏合系統時,如果黏合系統的停止工作時間少于3 min,則黏合系統無法啟動;如果黏合系統的停止時間超過3 min,則感應加熱裝置開始工作,感應加熱裝置向著滾壓裝置的方向移動至大于設定距離處,然后感應加熱裝置復位(如圖3)。電磁線所通過的電磁線通道均位于同一水平線上,這樣使得導體始終呈水平設置,便于移動和加工。

圖3 電磁線的電磁感應加熱黏合系統

2.4 熱檢測裝置

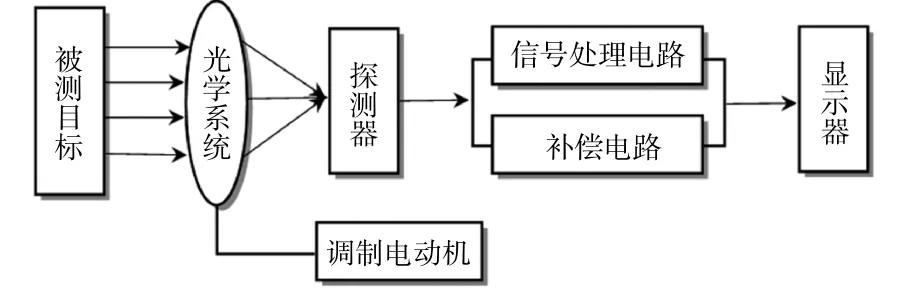

在特種電磁線生產過程中,繞組線需要在固定的溫度區間進行燒結,否則會影響成品質量,在此過程中,紅外線測溫儀用于測量溫度并提供反饋,具體的紅外測溫系統結構如圖4 所示。有3 個因素會影響紅外線測溫儀測量的溫度值: 紅外線探測點到高頻感應線圈出口的距離、紅外傳感探頭到電磁線表面的垂直距離和紅外線傳感探頭與水平面的角度。

圖4 紅外測溫系統結構

結合熱檢測裝置研究在線自動檢測技術,及時反饋生產中參數,實現自動調整。針對大規模生產的需要,進行生產線自動化改造的整體研究,改進恒張力控制裝置,減小了間距漂移量,提高了薄膜疊層均勻性。優化生產流程,從成本和自動化性能入手,加強熱檢測裝置研究。

2.5 滌綸玻璃絲配方研究

滌綸玻璃絲的配方比例直接影響到包覆后成品的力學性能和電氣性能,根據風電繞組線的特殊要求,研究適應風電機組繞組線的滌綸玻璃絲配方具有重要意義。熱融性滌玻纖維也可以將購買的玻璃纖維與用于電工的特殊熱融性滌綸纖維混合獲得,混合纖維中的玻璃絲可以是600、360、250 和160 支。

該配方的絕緣層具有穩定的性能和優異的電性能,中間切割法用于黏合拉伸試驗,20%拉伸層牢固地黏附在導體上,密封性能良好。由熱融性滌玻纖維制作而成,具有自黏性。該配方使用芳族聚酰亞胺復合膜,使產品能夠承受更高的溫度。

3 結 論

針對風電機組用定子繞組線的實際應用情況,介紹了一種生產過程環保、耐高壓的低成本雙層絕緣電磁線產品。它可以滿足風力發電機繞組的要求,如耐濕性、耐鹽霧性、耐霉性、耐高壓性和耐輻射性,并具有優良的電氣和力學性能。主要結論有:1)繞組線為復合層絕緣結構。銅導體的外表面包覆聚酰亞胺薄膜,在聚酰亞胺薄膜外表面再包覆滌綸絲與玻璃纖維紗的混紡體燒結。在制作過程中廢氣、廢物的排放量少、無污染,且不需烘焙節約能源。2)采用螺旋式高頻感應線圈加熱方式代替傳統的涂絕緣漆工藝技術,可節約大量的電能,與傳統工藝比較節約電耗50%左右。3)采用銅導體二次沖淋超聲波強力清洗技術,可有效清潔銅導體表面潤滑液、拉絲油、銅屑等雜質,更能有效地去除因高溫退火形成的表面斑點,清潔效率較高。4)螺旋式高頻感應線圈加熱裝置與在線自動溫度檢測系統的組合應用,可以使熱量在扁銅線表面的分布更均勻, 從而使薄膜燒結繞組線的質量得到較大幅度提高,配合自主開發的自動溫度在線檢測系統可以使溫度始終恒定在300 ℃,產品良品率提高30%以上。