鎂合金板帶鑄軋-等溫軋制關鍵技術研究

馬立峰,雷軍義,譚勁峰,馬寶平,賈偉濤

(1.太原科技大學 重型機械教育部工程研究中心,山西 太原030024;2.中鋁洛陽銅加工有限公司,河南 洛陽471000)

0 前言

鎂合金以其密度小、比強度和比剛度高、抗沖擊、阻尼減震、電磁屏蔽性好、導熱導電性好等優點,在航空、航天、高鐵、軍工、汽車、3C電子產品和國防軍事等領域得到了廣泛的應用。此外,中國的高鐵建設急需大量輕質高質量的鎂合金板材,因此,鎂合金板材市場潛力巨大。

目前,鎂合金板材生產所面臨的現實問題是改善其延展性以及微觀結構,傳統鎂產品的生產技術所需步驟也較為繁瑣,特別是生產板材所需成本高、成品耐腐蝕性差,這一缺陷也限制了鎂合金的廣泛應用。因此,研發不同的連續鑄軋工藝過程、優化加工步驟、節約成本以及改善鎂合金成品的質量一直是鎂合金生產技術發展努力的目標。本文中研究開發的變形鎂合金薄板短流程連續鑄軋成形工藝與裝備技術可以提高鎂合金板材成材率以及改善其組織性能,使鎂合金在汽車行業、電子行業、軌道交通、航空航天、軍工領域以及其他新興行業(如:新能源電池、太陽能、綠色建筑、醫療等)中可以大量使用。

本文采用理論分析、數學建模和實驗研究相結合的方法,分析了鎂合金鑄軋過程中鑄軋機本體、前箱供液系統及鑄軋輥存在的現有問題,開發了多功能、穩定可靠的新型鎂合金鑄軋機。基于鎂合金軋制理論,引入張力、剪切變形單元,建立了鎂合金熱變形軋制工藝基礎模型。采用鎂合金薄板/帶爐卷等溫軋制新工藝調控,可實現對鎂合金板材顯微組織和性能以及板形、板凸度等尺寸精度高效擇優調控,有效克服了軋制失穩、起皺和裂紋的缺陷。從而實現寬幅、不同規格板厚、優良板形、表面質量和組織性能良好的鎂合金帶卷的生產,進一步滿足了社會和市場需求,具有巨大的發展潛力和廣闊的推廣應用前景。

1 鎂合金鑄軋技術

根據現有傳統鑄軋機的特點,設計了新型鎂合金鑄軋機,如圖1所示。該鑄軋機在前箱供液裝置、鑄軋輥冷卻循環部分以及整機傾斜角度調整部分都得到了進一步改善,包含安全防護系統以及溫度精確控制系統,同時具有前箱液位可精確控制、流量穩定可精確控制、鎂液可回收清理、前箱便于安裝檢修和鑄軋機傾角可調等優點,彌補了現有技術的不足。

圖1 新型鎂合金鑄軋機

1.1 鑄軋機傾斜角度可調裝置開發

傳統傾斜式鎂合金鑄軋機大多由液壓系統驅動軋機機架轉動,并且利用自鎖式液壓缸把軋機機架固定在工作位置。液壓缸的內泄和密封磨損會導致液壓油泄露等問題,從而引起軋機軋輯逐漸脫離最佳傾斜角度位置,嚴重影響鑄軋板材的質量,同時引起軋機與傳動的配合以及軋機與前箱、前箱與熔煉爐之間配合關系的變化,還會帶來生產安全隱患。

本文在現有技術的基礎上,設計了一種可提高鎂合金鑄軋機自鎖功能可靠性的鑄軋機,如圖2所示,該鑄機實現了在不更換前箱與熔煉爐之間連接管路的前提下,對鑄軋機傾斜角度的有效調節,有效節約成本。該鑄軋機主要由鎂合金鑄軋機主體與鎂合金鑄軋機的供液部分構成:其中,鎂合金鑄軋機主體部分由底座、彈簧缸、調整液壓缸、鑄軋機本體構成;鎂合金鑄軋機的供液部分由前箱、熔煉爐、帶有凹、凸管道接頭的管道、帶有凹槽的平板以及熔煉爐操作臺構成;整體連接方式為:底座水平布置在地基上,底座與鑄軋機本體鉸接,帶有弧形軌道的連接件固定在鑄軋機本體上;調整液壓缸設置于鑄軋機本體與底座之間,其中一端與鑄軋機本體鉸接,另一端與底座鉸接,當液壓泵驅動調整液壓缸時,固定在鑄軋機本體上的前箱可以隨著鑄軋機的傾斜而傾斜;彈簧缸固定在底座上,底板豎直方向上固定有電動推桿,電動推桿頂部有水平臺,水平臺上安裝有平臺本體以及用于使得平臺本體水平調整的絲杠,絲杠由電機來驅動,水平臺和底架上有豎直布置的導向柱;熔煉爐操作臺水平布置在地基上,熔煉爐固定在平臺本體上。

圖2 鑄軋機傾斜角度可調裝置

1.2 鑄軋輥輥身溫度分區可調裝置開發

在現有技術的基礎上,設計了一種鑄輥溫度分區可調的鎂合金鑄軋機設備,如圖3所示。該鑄軋機包括機架、兩個溫度分區可調的鑄軋輥、壓上油缸、萬向軸,其中上下鑄軋輥中包括快速旋轉接頭、軸承座、進水管、出水管,軸承冷卻進出水管,輥面紅外線溫度掃描儀、輥身熱電偶傳感器掃描儀以及溫度分區可調裝置,其中溫度分區可調裝置安裝在鑄軋輥輥芯冷卻水入口處,與金屬管連接。鑄軋輥一端的輥頸處設計有進水口和出水口,輥身上有若干組冷卻水循環流道,進水口通過快速旋轉接頭與進水管道連接,出水口通過快速旋轉接頭與出水管道連接;溫度分區可調鑄軋輥的輥頸安裝于軸承座上,輥面溫度掃描儀設在機架上用來檢測鑄軋輥表面溫度。

圖3 溫度分區可調鑄軋輥

1.3 鎂合金板材鑄軋供液控制裝置及系統開發

鎂合金板材鑄軋供液控制裝置即鎂合金鑄軋機前箱鉛塞控流裝置,采用連桿機構,其具有自適應功能、受熱不易卡死、易拆卸、密封性好、便于清理更換等優點。該裝置的系統采用層次結構,主要依據HIM界面設置控制參數,實現轉液管及前箱溫度控制及前箱鎂液液位控制,完成工藝參數設定、系統運行狀態監控、實時數據顯示、故障報警與記錄等功能。根據鎂液溫度設定、前箱液位設定等參數,采用前饋控制、PID反饋控制及自學習為主的自適應控制策略,用以實現工藝設定參數的高精度控制。由高性能PLC組成基礎自動化,用以實現加熱裝置及供液泵的精確控制,采用模糊PID控制實現多段位加熱溫度及前箱鎂液液位高精度控制等功能。同時,采用以太網通訊,實現主控系統、加熱控制系統、供液控制系統的高速通訊,用以實現正常生產過程中多段位溫度控制(包括前箱溫度、轉液管溫度、轉液泵溫度)、前箱液位控制及各工藝參數的監控,提高生產過程中對工藝參數的控制精度,并結合多層級的生產安全連鎖控制,保證生產過程的安全性。

2 鎂合金等溫軋制技術

2.1 鎂合金薄板/帶爐卷等溫軋制工藝流程

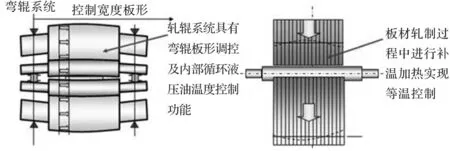

經過對鎂合金材料性能和軋制工藝的研究,提出了一種制備高強韌、高成形性鎂合金板帶自動軋制新工藝-鎂合金薄板/帶爐卷等溫軋制工藝,如圖4所示。該工藝采用單機架四/六輥軋機前后配備卷曲爐,對鎂合金帶板進行往復卷曲帶張力的加熱和保溫軋制,并且在軋機前后安裝在線連續加熱裝置,保證足夠的軋制溫度,軋機和卷曲爐間布置張力矯直單元,輔以軋輥預熱保溫系統,工藝潤滑系統,高精度AFC控制系統,高精度液壓AGC控制系統及微張力控制系統,如圖5所示。

圖4 鎂合金薄板/帶爐卷等溫軋制工藝流程

圖5 鎂合金薄板/帶爐卷等溫軋制控制技術

鎂合金薄板/帶爐卷等溫軋制工藝生產薄規格卷板的工藝流程為鑄軋卷開卷→加熱→四輥軋機→酸洗→卷曲加熱保溫+張力+矯平+軋制(即:前卷曲加熱爐+張力矯平單元+在線加熱←往復→四輥軋機←往復→后保溫爐卷曲+張力矯平單元+在線加熱)→層流冷卻→地下成品卷曲機→成品卷后續熱處理或冷軋重卷精整。該自動軋制工藝與傳統工藝相比優點為

(1)采用單機架輔助前后加熱裝置、卷曲爐進行加熱保溫軋制,兼備了薄規格卷板和中厚板的生產功能,減少了傳統軋制工藝的軋機和加熱爐等設備的數量,節約了能源和人力,提高了生產效率,降低了生產成本。

(2)軋制過程中通過在軋機前后輥道上安裝在線加熱和保溫裝置,可減小軋制過程中的溫降,始終保持板帶均勻變形溫度,大大提高了加熱效率和溫補精度。軋輥預熱保溫裝置既能降低板帶溫降幅度又可保證軋輥溫度分布均勻及良好輥形。

(3)卷曲+張力+矯直單元對鎂合金板帶形成帶張力以及方向相反的反彎作用,有效改善了組織性能,保證了板形質量,還起到了去除表面氧化皮的作用。張力控制系統和壓下控制系統的配合使用解決了只壓下控制所引起的中厚板厚控不精、不穩、不易保持板形的問題,同時也解決了只張力控制所引起的薄板厚控不快、板帶拉窄或拉斷等問題,提高了板形和板厚的綜合控制精度。

2.2 鎂合金熱變形軋制工藝基礎模型

由于鎂合金變形比較特殊,對流變和溫度強敏感,導致鎂合金薄板軋制具有多變量、非線性、強耦合的工藝本征。同時也涉及到組織結構、性能及板形的復雜變化,這就決定了鎂合金熱變形軋制工藝模型具有多參耦合性和高度非線性。為此,本文重點針對材料及工藝模型進行了研究和構建,用來表征鎂合金的熱變形行為。本文構建了部分材料性能模型,包括本構方程、峰值應力、變形抗力模型、軋制邊裂預判準則、靜態軟化率模型、殘余應變模型等;軋制力能參數模型(如:道次間軟化率模型、摩擦模型、熱軋區應變場/應變率場模型、張力控制模型、彈跳模型、軋制力模型等);變形/溫度/磨損模型(如:軋輥溫度場模型、軋件后滑區/前滑區溫度場模型、軋輥磨損模型等);板形/板厚/組織預控模型、軋制工藝參數模型等,模型間關系如圖6所示。

圖6 鎂合金熱變形軋制工藝基礎模型關系圖

2.3 鎂合金薄板/帶爐卷等溫軋制專用軋輥設計

鎂合金板材軋制對工作輥的溫度有特殊控制要求,基于軋輥預熱、冷卻環節存在的問題,本文提出了一種新型軋輥溫控裝置,如圖7所示。軋前預熱時通導熱油來加熱軋輥,可以解決軋輥軸向、周向、徑向溫度分布不均勻的問題;鎂合金板材軋制過程中當軋輥表層溫度高于預定軋輥溫度范圍時,可以通冷卻油對軋輥表層進行降溫處理,解決因軋制變形區的熱交換導致輥面溫度高所帶來的板材粘輥等問題;當軋輥表層溫度低于預定溫度范圍時,可以通導熱油來加熱軋輥,從而實現鎂合金板材軋制過程中軋輥的恒溫控制。

新型軋輥溫控裝置的用戶界面提供了一種直觀、易操作的系統模式。用戶只需通過對界面中一些按鈕的操作就可以達到某些特定的功能。程序運行后首先進入圖7a所示的“新型鎂合金溫控軋輥溫度場輔助計算軟件”主界面,然后根據模型參數和實際工況在物性參數、邊界條件下依次進行設置,當參數設置完畢后隨即根據不同的按鈕來進行相應的計算,主要包括溫度云圖和溫升曲線的圖像處理和儲存記錄,以便于操作者對計算結果的前期觀測與數據后期的深度分析。圖7b為軋輥溫度變化簡易原理,軋輥在不同階段換熱邊界條件下的溫度分布以及變化規律是研究軋輥恒溫控制的基礎。圖7c為新型軋輥溫控裝置示意圖。圖7d為軋輥溫控裝置實物圖,主要由油溫控制機、旋轉接頭、溫控軋輥構成。

圖7 鎂合金板材軋制專用溫控軋輥裝置

新型軋輥溫控裝置對實現軋輥在線、均勻的溫度控制具有重要的指導意義,該設備作為鎂合金板材軋制生產線的重要一環,有利于軋制過程中軋輥的恒溫控制以及實現鎂合金板材的等溫軋制控制。

3 結束語

鎂合金軋制工藝與其他金屬材料的軋制工藝有所不同,由于鎂合金結構的特殊性以及加工條件的苛刻,要生產出高性能的鎂合金板材離不開專有技術及裝備的開發與應用。因此本文對鎂合金鑄軋裝置及理論進行了深入的探索。建立了鎂合金薄板帶鑄軋工藝模型并在模型中優化工藝參數,進一步重構鑄軋理論和方法。同時對鎂合金板材軋制變形進行了深入的基礎理論研究,研發了鎂合金薄板帶四輥爐卷等溫軋制技術,建立了鎂合金軋制變形過程的高精度控制系統。同時,開發了新型的寬幅鎂合金板帶材等溫軋制成形工藝與成套裝備技術和短流程鑄軋-軋制成形工藝與成套裝備技術,該技術可以有效降低寬幅鎂合金板帶材的邊裂程度,減少板型缺陷、保證鎂合金板帶材性能的穩定性,大幅提高綜合成材率、降低生產成本。目前已與洛銅集團、江西中鎂鎂業、湖南中鼎鎂業有限公司等達成合作意向。