窄深槽磨削加工過程的熱分布研究

曹鵬飛, 梁國星, 呂 明, 郝新輝

(太原理工大學機械與運載工程學院, 精密加工山西省重點實驗室, 太原 030024)

窄深槽是指深寬比大于2且槽寬小于4 mm的一種特殊結(jié)構(gòu)槽。在窄深槽加工過程中,大切深導致磨削接觸區(qū)域弧長度比普通磨削大,砂輪的磨損和工件燒傷難以避免,研究窄深槽磨削過程中的溫度分布情況是攻克這一問題的關(guān)鍵。

此外,砂輪和窄深槽側(cè)面接觸面積較大,摩擦磨損經(jīng)常在磨削側(cè)面接觸區(qū)產(chǎn)生[1],所以不能忽略磨削區(qū)側(cè)面的磨削換熱情況。加工窄深槽時,由于材料去除率較快,使得磨削通常需要很高的比能,較大的比能和較快的去除率導致大量的熱量產(chǎn)生,影響工件加工時的溫度和工件表面質(zhì)量精度。

在磨削溫度的研究中,通常采用三角形熱源模型進行分析[2-3]。郝新輝等[4]在電鍍CBN(cubic boron nitride)砂輪對AISI 1045鋼工件進行深切緩進給磨削試驗的基礎上,分析了窄深槽磨削過程中磨削溫度的變化趨勢,并針對窄深槽底部、圓角位置及槽側(cè)面位置的溫度分布進行了研究分析。Brosse等[5]在考慮到未變形磨屑形狀和砂輪-工件接觸的實際情況以及實際磨削實驗得到的結(jié)果,三角形熱源并不能最準確地擬合實際熱源分布情況。王克軍等[6]針對微磨削溫度提出了超聲振動輔助磨削的方法,有效地降低了磨削過程中的溫度。王艷等[7]基于有限元法對熱流密度熱載荷進行離散加載,研究了拋物線熱源模型及瑞利分布熱源模型對平面淺磨磨削溫度場分布的影響規(guī)律。Mohammadjafar等[8]通過對MQL(minimum quantity lubricant)平面磨削中多個散熱因素的影響,建立了MQL狀態(tài)下的磨削溫度理論計算公式。郭國強等[9]建立了成型磨削溫度的理論模型,對型面交界處最易產(chǎn)生磨削燒傷進行定量化分析。劉春利等[10]采用有限元仿真中的生死單元技術(shù)對窄深槽磨削溫度場進行分析,結(jié)果表明,工件進給速度越大,仿真值越接近試驗值。

現(xiàn)階段研究磨削區(qū)溫度的方式主要是將磨削區(qū)域作為一整體來研究,該方式在磨削深度較淺時較為合理。但當磨削深度較大時,尤其是窄深槽這種切深大、槽寬小的特有結(jié)構(gòu),其不同磨削區(qū)域都會產(chǎn)生相應的磨削溫度場,且各個磨削區(qū)域的溫度場相互影響明顯,將窄深槽磨削區(qū)域的溫度場作為一個整體來研究并不合理。現(xiàn)通過研究窄深槽加工過程中側(cè)面磨削和底面磨削熱流分布的差異,以及兩個區(qū)域之間的溫度分布相互影響效應,構(gòu)建窄深槽磨削溫度理論模型,并通過試驗驗證理論模型,以期為窄深槽加工工藝參數(shù)的優(yōu)化提供依據(jù)。

1 窄深槽磨削區(qū)的熱分布

1.1 窄深槽在頂刃區(qū)作用下的溫度計算

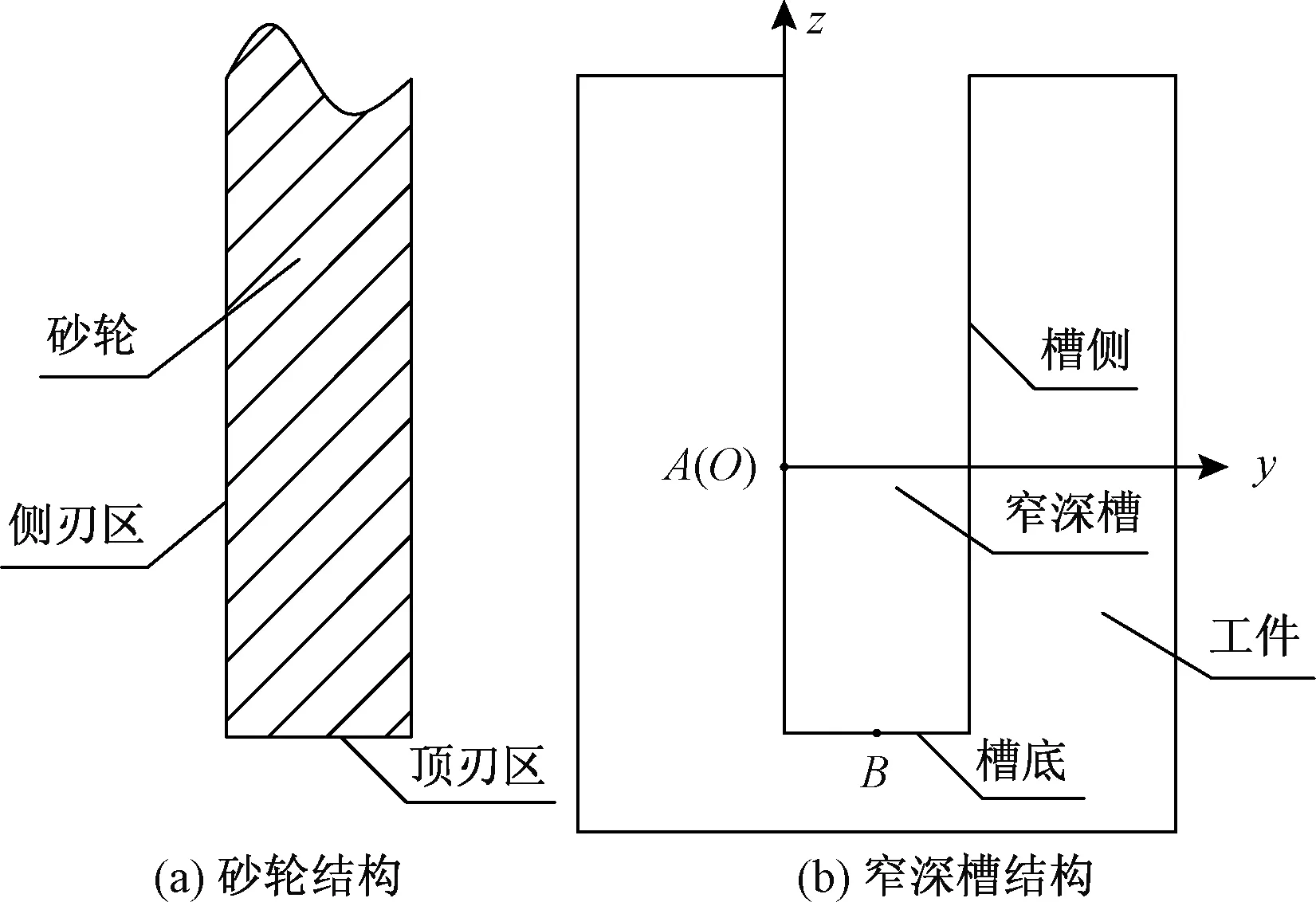

窄深槽磨削過程中,可將砂輪參與磨削的部分分為頂刃區(qū)和側(cè)刃區(qū)。頂刃區(qū)由砂輪頂端磨削刃與工件加工面相互作用產(chǎn)生,而側(cè)刃區(qū)是由砂輪兩側(cè)面磨削刃對工件加工面磨削產(chǎn)生。加工成型槽底面時,槽底面只經(jīng)過頂刃區(qū)作用。而槽側(cè)面在磨削過程中先經(jīng)過頂刃區(qū)磨削加工,再經(jīng)側(cè)刃區(qū)磨削。如圖1所示,其中,A為槽側(cè)面點,B為槽底面點。

圖1 CBN砂輪及窄深槽結(jié)構(gòu)Fig.1 CBN grinding wheel and narrow-deep-groove structure

在頂刃區(qū)磨削時,磨削深度較大,進給速度緩慢,砂輪頂刃和工件接觸形成的磨削區(qū)近似為一段圓弧長。頂刃區(qū)的熱流密度分布形狀與加工材料的材料特性和加工工藝參數(shù)有關(guān)。工藝參數(shù)對頂刃區(qū)熱流密度的影響主要由砂輪半徑r與磨削深度ap決定。

(1)

(2)

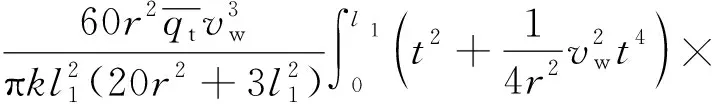

式(2)中:r為砂輪半徑;a為形狀系數(shù)。將式(2)用冪級數(shù)展開,可得:

(3)

(4)

式(4)中:vw為工件進給速度;K0為零階第二類修正貝塞爾函數(shù);k為工件材料的熱導率;t為磨削過程的某一時刻;z為任取磨削區(qū)一點的磨削深度方向值。

根據(jù)式(4)可計算得到砂輪頂刃作用于槽底時在頂刃區(qū)B點的溫度TB1,以及側(cè)面A點的溫度TA1。此外,當側(cè)面A點被砂輪頂刃磨削加工時,對應的磨削溫度TA2及B點溫度TB2也可由式(4)得到。

1.2 窄深槽在側(cè)刃區(qū)作用下的溫度計算

窄深槽在側(cè)刃區(qū)磨削作用時,其加工過程中的磨削情況與端面淺磨相似。由于頂刃區(qū)的大切深磨削,在磨削區(qū)產(chǎn)生的大量能量作為熱量進入到工件的加工槽附近,窄深槽兩側(cè)材料變軟并且產(chǎn)生熱膨脹效應,導致側(cè)刃區(qū)材料去除厚度大于側(cè)刃區(qū)的實際切深。當進給速度足夠大時,過多的磨削熱使砂輪側(cè)刃區(qū)的熱膨脹效應不可忽略,需要對側(cè)刃區(qū)的磨削情況進行分析。

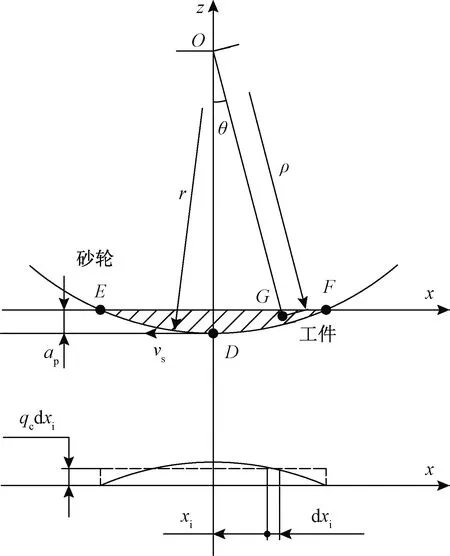

圖2所示為窄深槽磨削過程的剖視圖,其中DEF所表示的陰影面積為砂輪與工件接觸的側(cè)刃磨削區(qū)域Sc,可由極坐標表示為

圖2 窄深槽磨削中側(cè)刃區(qū)幾何模型Fig.2 Geometric model of the side blade section of narrow-deep-groove

(5)

式(5)中:ρ為側(cè)刃區(qū)點O到任意一點G的矢徑;ve為砂輪完全切入工件時整個側(cè)刃區(qū)的平均磨削速率,計算公式為

(6)

則進入工件側(cè)刃區(qū)的熱流密度為

(7)

式(7)中:Ft為側(cè)刃區(qū)切向力;ε為磨削區(qū)熱分配比[11],計算式為

(8)

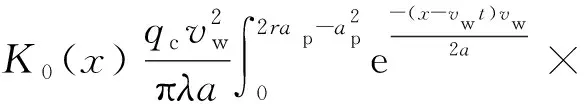

式(8)中:Aw為砂輪表面的磨粒破損率;γg為磨粒幾何特性;ρ為密度;c為比熱容;C為有效磨粒密度;下標c表示磨粒-磨削液復合體,w表示工件,g表示磨粒。將側(cè)刃區(qū)看作是無數(shù)線熱源的綜合,這些線熱源沿x方向以速度vw運動。每條線熱源長短不一,當采用平均磨削速率ve時,每條線熱源的單位熱密度相等,定義線熱源的平均長度熱源為qcdxi,則磨削弧長為弦長EF。則側(cè)刃區(qū)熱源作用產(chǎn)生的溫度場為

(9)

由式(9)可以算出窄深槽側(cè)A點在砂輪側(cè)刃磨削加工時的溫度TA3及B點溫度TB3。

在實際加工過程中,側(cè)刃區(qū)磨削加工不僅需要考慮由熱膨脹效應產(chǎn)生的小切深情況,還需要考慮其加工過程中受加工系統(tǒng)振動、砂輪表面磨粒尺寸及分布不均等因素的影響。加工窄深槽時的磨削深度很大,側(cè)面磨削的單側(cè)實際切深往往在200~500 μm,側(cè)刃區(qū)切向力約為總切向力的1/5~1/10,窄深槽加工過程中需要充分考慮該區(qū)域磨削力情況,其產(chǎn)生的熱量對于整個磨削過程的溫度場分布影響不能忽略。

1.3 A和B點的理論溫度

由式(4)計算得到B點在頂刃區(qū)熱源作用下溫度和工件材料的熱傳遞系數(shù)hw1滿足:

(10)

(11)

根據(jù)式(9)可知,在單個側(cè)刃區(qū)磨削熱單獨作用下,B點的熱源強度滿足:

qB3=hw2TB3

(12)

(13)

式中:l2表示側(cè)刃區(qū)弧長弦EF。在磨削熱的多重作用下,即槽底頂刃區(qū)、槽側(cè)頂刃區(qū)和兩個側(cè)刃區(qū)中產(chǎn)生的磨削熱共同影響下,B點的熱源強度為

(14)

由式(14)計算得到B點在磨削過程中的溫升為

(15)

在磨削過程中,槽兩側(cè)磨削熱的相互影響較小,可忽略不計,A點在磨削過程中的溫升為

(16)

窄深槽磨削過程中,盡管槽底頂刃區(qū)、槽側(cè)頂刃區(qū)和側(cè)刃區(qū)的作用時間并不同步,但是其作用時間的前后間隔很短及應變率響應的溫度滯后,磨削熱在此過程中迭代累加并大量集中于磨削區(qū)表面,短時間而引起的磨削熱變化不明顯,所以在計算各點溫度中采用了同一不同時刻產(chǎn)生的磨削熱進行同步計算。

2 窄深槽磨削溫度測量實驗

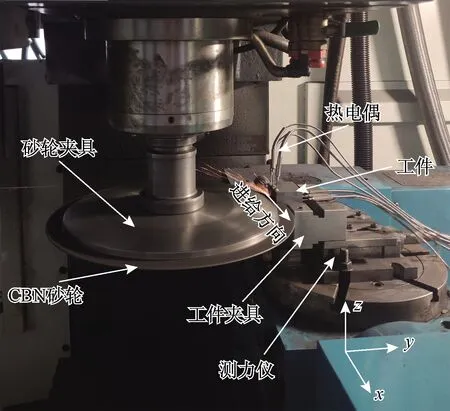

實驗采用單層電鍍CBN砂輪緩進給磨削加工窄深槽,如圖3所示。采用MV-40立式加工中心,主軸最高轉(zhuǎn)速為10 000 r/min,使用的砂輪為單層電鍍CBN砂輪,試驗工件材料為40Cr鋼。

圖3 磨削實驗裝置Fig.3 Grinding experimental device

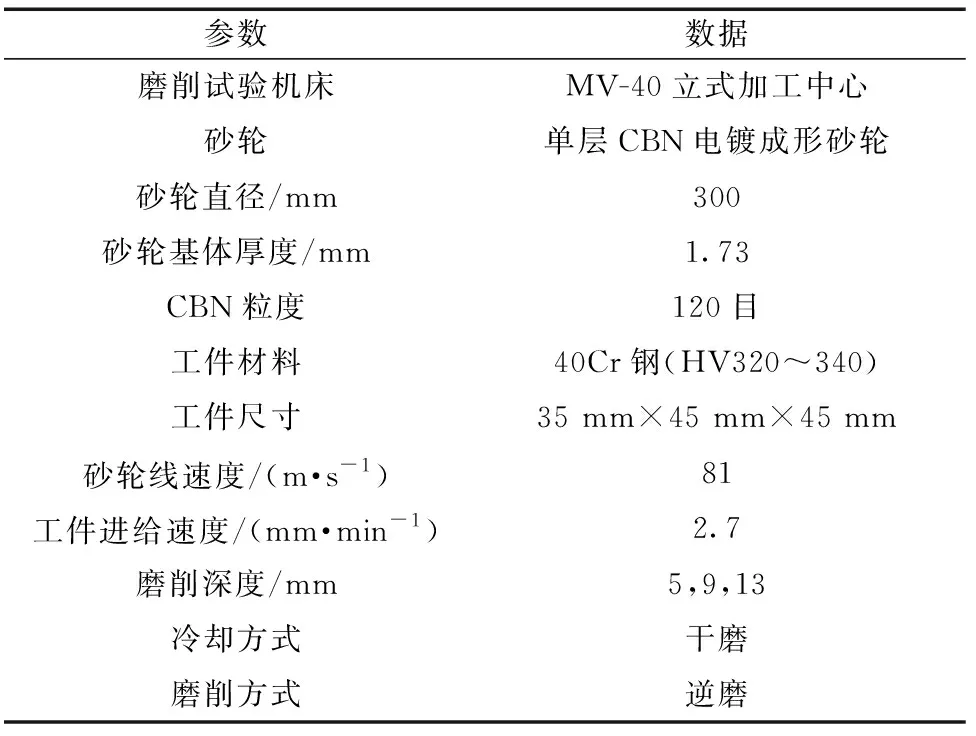

磨削實驗參數(shù)如表1所示,試驗采用KISTLER9119AA2型測力儀測量磨削力,數(shù)據(jù)經(jīng)該設備的采集處理系統(tǒng)處理后輸入計算機,利用Dyno Ware軟件對數(shù)據(jù)進行讀取和存儲。試驗采用K型熱電偶測量磨削溫度,經(jīng)標定后的K型熱電偶具有良好的熱-電動勢線性關(guān)系,能較準確地測量-200~1 000 ℃內(nèi)的溫度。試驗中的熱電偶直徑為1 mm,測量得到的溫度數(shù)據(jù)信號由JY-5008D無紙記錄儀采集。

表1 磨削實驗參數(shù)Table 1 Grinding experiment parameters

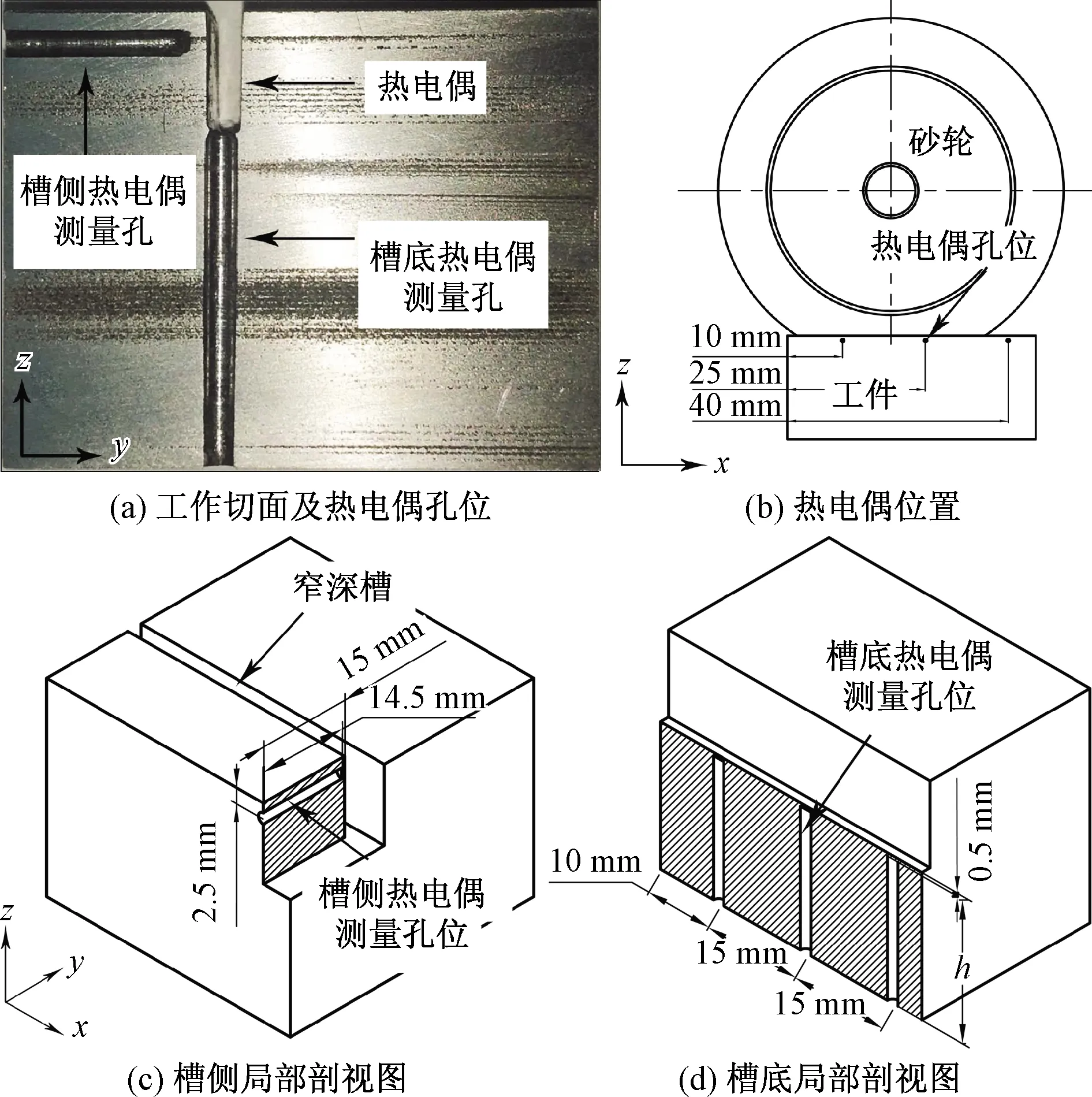

熱電偶同時測量窄深槽槽側(cè)和槽底的溫度,工件及熱電偶孔位的截面位置如圖4(a)所示,槽側(cè)和

槽底的熱電偶測溫位置距離起始磨削端面共同設置為10、25、40 mm [圖4(b)],其中測量側(cè)刃區(qū)磨削溫度的熱電偶距離上表面2.5 mm,其理論深度為14.5 mm [圖4(c)];測量頂刃區(qū)磨削溫度的熱電偶理論深度h為21.5、25.5、29.5 mm[圖4(d)]。

圖4 熱電偶在實驗中的測溫位置Fig.4 Temperature measurement position of the thermocouple in the experiment

3 結(jié)果及討論

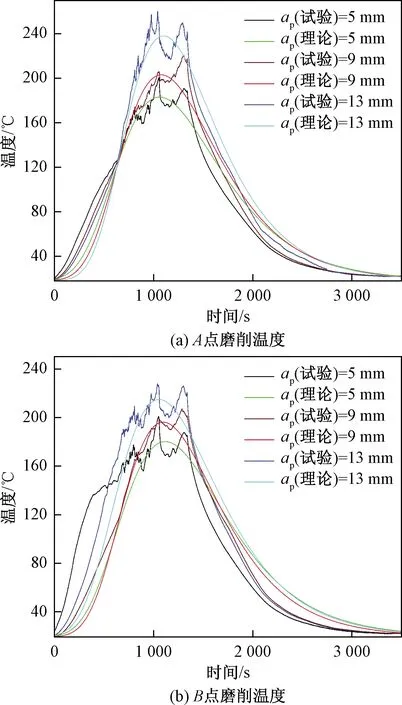

圖5所示為A點和B點的試驗測溫值與理論溫度計算值的對比曲線。A、B兩點在槽底頂刃區(qū)、槽側(cè)頂刃區(qū)和側(cè)刃區(qū)磨削熱的多重作用下引起溫升,盡管試驗測溫受到測溫信號干擾和加工系統(tǒng)振動等的影響,溫度測量值表現(xiàn)出一定的波動性,但不同磨削深度條件下的試驗溫度與相對應的理論溫度雖然有差異,但總體上較為接近。如圖5所示,在相同實驗工藝條件下,位于槽側(cè)A點的最高磨削溫度高于槽底B點的最高磨削溫度。這是由于A點位于槽側(cè)頂刃區(qū)和側(cè)刃區(qū)直接磨削作用面內(nèi),兩個刃磨區(qū)的磨削熱直接作用于A點,磨削熱累積迭代引起A點溫升,同時還有槽底頂刃區(qū)的磨削熱通過熱傳導作用于A點。而槽底B點只受到槽底頂刃區(qū)的磨削熱直接作用,同時槽側(cè)頂刃區(qū)和側(cè)刃區(qū)的磨削熱通過熱傳導作用于B點,顯然離A、B兩點距離最近的磨削熱源是引起兩點溫升的主要原因。

圖5 不同切深時A、B兩點的磨削溫度Fig.5 Grinding temperature at points A and B at different grinding depths

而離A、B兩點較遠的熱源通過熱傳導作用于兩點,其在A、B兩點產(chǎn)生的熱流對兩點的溫升影響較小。當磨削深度為13 mm,進給速度為2.7 mm/min,在單獨的槽底頂刃區(qū)磨削熱作用及離B點較遠的槽側(cè)其他熱源影響下,B點的處的溫升不超過226 ℃,而A點在側(cè)面兩個刃磨區(qū)的磨削熱耦合所用及槽底熱源的影響下,最高溫度接近260 ℃。所以在窄深槽磨削加工過程中,側(cè)面受到的磨削熱的影響最大。

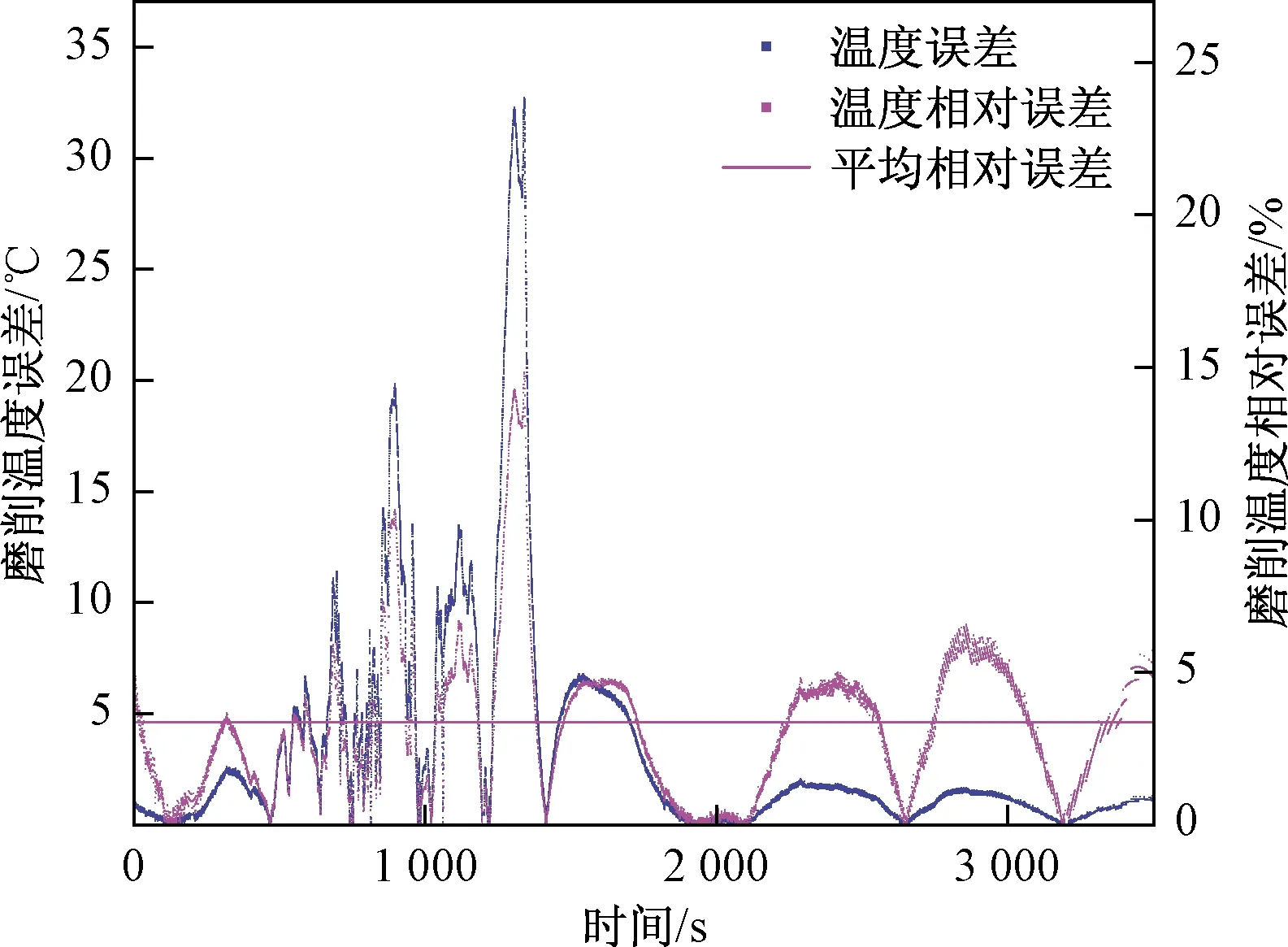

在磨削深度為13 mm時,A點的試驗溫度測量值與理論計算數(shù)值的溫度誤差和相對誤差如圖6所示。試驗測量溫度值與理論計算值的平均相對誤差為3.4%,在800~1 400 s階段,部分磨削溫度相對誤差超過10%。這是由于磨削過程中的這一階段磨削力較大,磨削溫度攀升較快,測溫信號干擾現(xiàn)象明顯,此外加工系統(tǒng)受振動影響顯著。其中93.4%的磨削測溫值與理論計算值的相對誤差小于10%,超過80%的試驗溫度與理論計算值相對誤差小于7.5%。其他磨削條件下兩者的相對誤差與此基本一致。采用窄深槽磨削溫度理論模型計算得到的窄深槽底面和側(cè)面的磨削溫度很好地反映了槽底面和側(cè)面的實際溫度情況,其結(jié)果可用于預測窄深槽磨削過程中槽底面和側(cè)面的溫度情況。由理論計算與試驗測溫可知,單層電鍍CBN砂輪在緩進給磨削窄深槽工藝加工削過良好,窄深槽磨削溫度的理論模型對預測磨削溫度和工藝參數(shù)的選擇有很好的參考價值。

圖6 磨削溫度誤差Fig.6 Grinding temperature deviation

4 結(jié)論

研究了窄深槽頂刃區(qū)和側(cè)刃區(qū)的熱流密度分布情況,建立了窄深槽底和槽側(cè)的磨削溫度場模型,得到如下結(jié)論。

(1)在窄深槽加工過程中,頂刃區(qū)的熱流服從圓弧形分布,側(cè)刃區(qū)在磨削過程中服從端面淺磨 (切深為200~500 μm)。

(2)在磨削過程中,窄深槽底和槽側(cè)受到多個磨削熱的耦合作用,直接作用于加工面的磨削熱源對加工面的溫度影響最顯著,不直接作用在加工面上的熱源對加工面溫度影響較小,但其產(chǎn)生的熱量不可忽略。

(3)將試驗測溫結(jié)果與理論計算結(jié)果進行了比較,平均相對誤差為3.4%,兩者吻合較好,這表明窄深槽磨削溫度理論模型能很好地反映槽底面和側(cè)面的實際溫度情況。