選煤廠皮帶運輸機故障分析及維護策略*

朱文堅

(山西省節能中心有限公司,山西 太原 030045)

0 引 言

煤炭作為我國儲量最豐富的一次性能源,在我國的經濟與能源體系中發揮著重要作用[1]。選煤廠的選煤處理工藝是保證煤炭生產加工各項參數符合市場標準的關鍵環節[2]。在整個工藝流程中,皮帶運輸機負責物料的連續輸送工作,由于皮帶運輸機自身性能與應用工況的問題,可能會出現跑偏、打滑與斷裂等故障,給生產過程帶來安全隱患[3]。因此定期對皮帶運輸機的各項設備進行檢修維護,及時排除可能發生的故障,是保證生產運行穩定的有效措施[4]。筆者結合實際生產中的經驗對皮帶運輸機的工作原理、故障類型及維護方法進行分析總結,為進一步提高選煤廠選煤處理工藝效率和安全生產提供參考。

1 皮帶運輸機結構分析

皮帶運輸機的主要零件包括機架、輸送帶、托輥、張緊裝置、制動裝置和驅動裝置,其工作結構如圖1所示。機架包括驅動機架、中間機架和尾架,驅動機架與尾架都安裝有張緊裝置,中間支架安裝有上下托輥與各連接件,除此之外,驅動機架還裝有傳動滾筒,尾架裝有轉向滾筒。輸送帶包括織物芯輸送帶與鋼繩芯輸送帶,其中選煤廠主要采用鋼繩芯,具有強度高、耐沖擊與抗疲勞等優點,適合長距離的運輸。根據安裝位置與承擔作用的不同,托輥可以分為承載托輥、空載托輥、調心托輥與緩沖托輥等。

圖1 皮帶運輸機工作結構簡圖

張緊裝置負責對輸送帶施加一定的預張力,避免啟動過程中與滾筒發生打滑,并且控制托輥之間的撓度,減小輸送帶與托輥之間的摩擦阻力。制動裝置主要分為逆止器和制動器,其中非接觸楔塊逆止器憑借壽命長、磨損小與許用力矩大等優點,廣泛應用于皮帶運輸機。驅動裝置包括電機、聯軸器、減速器與滾筒等部件和電氣控制部分,按照工況需求,皮帶運輸機可采用單滾筒驅動或者多滾筒驅動。電氣控制部分通常采用接觸器和按鈕控制電路,通過改變交流電機的相序來控制皮帶運輸的的方向,利用按鈕、繼電器與輔助觸頭之間的邏輯關系實現電機控制的“自鎖”與“互鎖”功能。

2 皮帶運輸機故障分析及維護

根據皮帶運輸機的結構與日常發生的故障類型,本節將從運輸機的輸送帶、驅動裝置與電氣控制三部分進行分析。

2.1 輸送帶故障分析

輸送帶作為皮帶運輸機的主要機構之一,承擔著物料的承載與運輸任務,由于安裝位置、物料摩擦磨損等原因,會發生輸送帶跑偏、打滑、縱向撕裂與斷帶等故障,具體原因分析見表1所列。

表1 輸送帶故障類型及分析

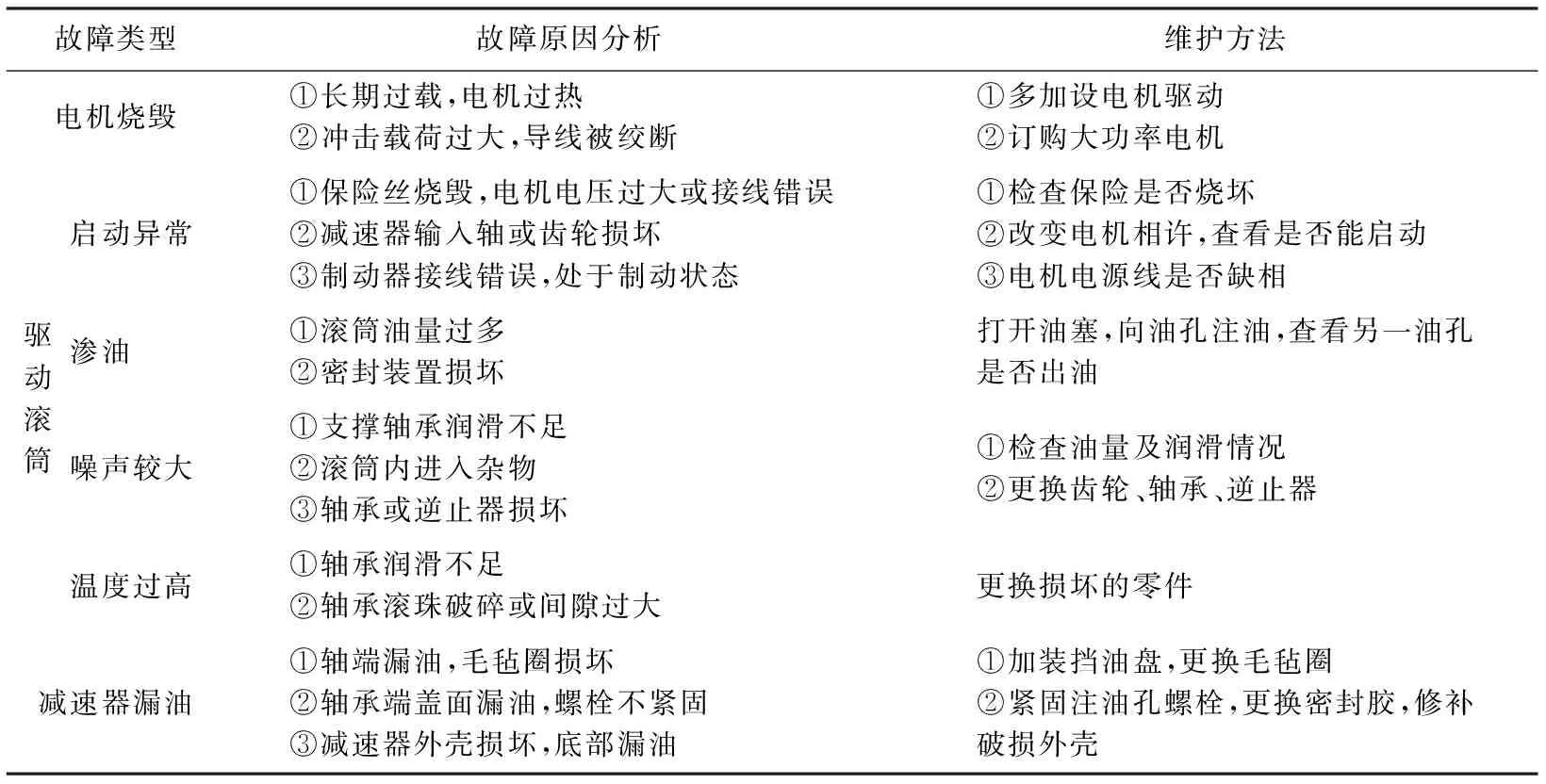

2.2 驅動裝置故障分析

驅動裝置主要發生的故障類型包括電機燒毀、驅動滾筒故障、減速器漏油等故障,其具體原因及分析如表2所列。

表2 驅動裝置故障類型及分析

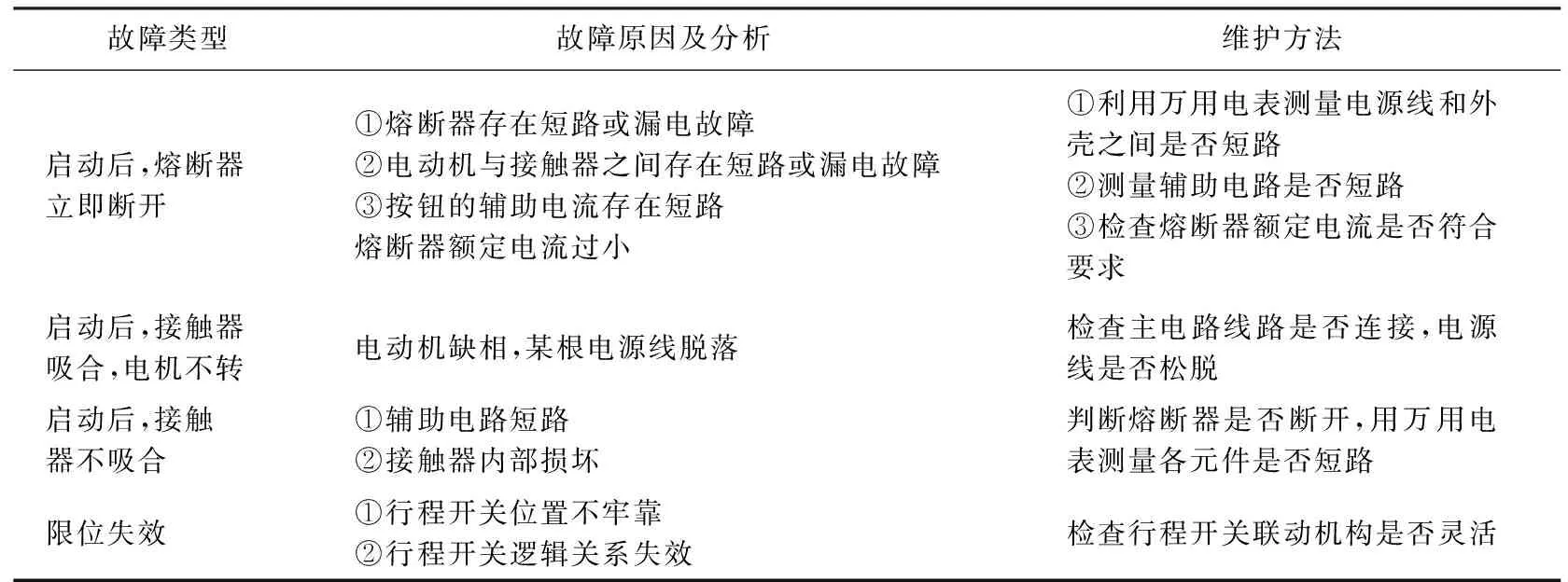

2.3 電氣控制故障分析

電氣控制部分負責皮帶運輸機的啟動、停止、速度與方向等控制工作,主要發生的故障類型如表3所列。

表3 電氣控制故障類型及分析

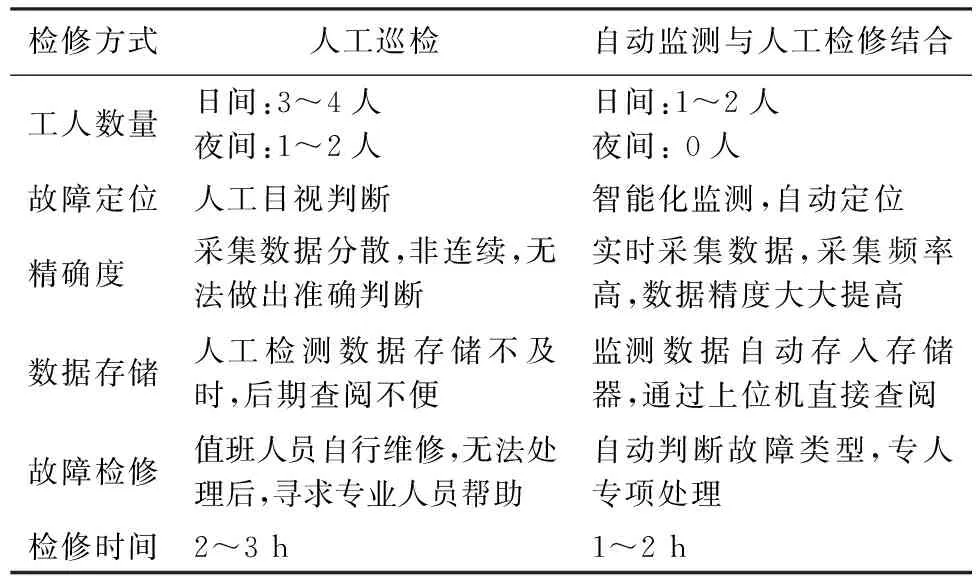

3 皮帶運輸機的日常檢修維護

皮帶運輸機的日常維護可以分為人工檢修與自動監測兩種方式,實際生產中可以將兩種方式相結合,利用自動監測的方式預測估算皮帶運輸機的工況是否良好,利用人工檢修的方式精確定位及維護。

根據上述皮帶運輸機主要故障類型分析,在相應位置安裝諸如溫濕度傳感器、煙霧傳感器或攝像頭等裝置,通過實時的數據傳輸實現皮帶運輸機運行狀態與選煤廠環境的監測。自動監測系統的整體結構如圖2所示,包括數據采集層、數據傳輸層與數據處理層。系統采集層包括各類傳感器、互感器與攝像頭等設備,采集皮帶運輸機的運行狀態與環境參數。數據傳輸層包括信號交換機與無線路由器等設備,通過信號交換機與上位機進行信號傳輸,利用無線通訊功能,實現整個選煤廠的數據傳輸覆蓋。數據處理層包括上位機與服務器等輔助設備,實現皮帶運輸機數據的處理功能,判斷輸送帶是否發生跑偏、打滑、斷帶等故障。

圖2 自動監測系統整體結構

檢修人員通過系統判斷與視頻監控,精確定位皮帶運輸機的已經發生的故障類型與故障位置,預測可能影響設備正常運行的工況,并及時前往維護清理,具體對應措施可按照上文表中的維護方法。

表4為巡檢方式應用效果情況對比。傳統的人工巡檢方式,檢測手段落后,所需檢測點較多,數據錄入復雜,無法做出有價值的故障預測與檢修決策,浪費了寶貴的檢修時間,對設備造成不可逆的損壞。自動監測與人工檢修相結合,可實時監測各運行數據,保證數據的精確度與連續性,發生故障后及時完成故障定位與診斷,專人專項處理,提高檢修效率。

表4 巡檢方式應用效果對比

4 結 語

根據選煤廠的運行環境,對皮帶運輸機發生的主要故障類型及處理維護方法進行分析,在日常設備檢修過程中,提出采用自動監測與人工檢修結合的方式,相較于人工巡檢,檢修速度提高了40%,系統運行期間只需安排1~2人值班,在發現故障并準確定位后,安排專人專項處理,降低了人工成本,提高了檢修效率。