高壓輥磨機自主避讓控制系統*

曾 濤 劉風亮 劉世昌 趙富紅 薛 鵬

(1 臨朐縣化工產業園服務中心 山東 濰坊 262600)(2 山東華特磁電設備有限公司 山東 濰坊 262600)

前言

高壓輥磨機作為一種高效、節能的粉磨設備,在建材、礦山等行業已經得到了廣泛的應用。它的主體是兩個相向轉動的輥子,當脆性物料進入兩個輥子之間,由相向轉動的兩個輥子將物料拉入輥逢中,兩輥之間采用高壓將物料壓成密實的物料餅,最后從輥隙中落下。由于兩個輥子之間的輥縫小(在10~20 mm),壓力大(在8~20 kPa),若物料中含有直徑大于20 mm的金屬,隨物料進入兩輥之間,就會對高壓輥磨機的輥面、減速機、電機等主要部件造成致命的破壞。近些年隨著干法制粉技術及設備的應用,高壓輥磨機在陶瓷行業的應用逐漸增多。

為了避免金屬雜質對高壓輥磨機的破壞,傳統做法是在輸送皮帶上加除鐵器和金屬探測儀。除鐵器可以除去物料中的鐵磁性雜質;而對于非鐵磁性金屬雜質,則要靠安裝在輸送皮帶上的金屬探測儀檢測,當金屬探測儀檢測到物料中有非鐵磁性金屬后,便會停止輸送皮帶,靠人工檢出。這種方法費時費力,而且金屬雜質混在物料中,人工也不易發現,容易漏揀,所以金屬雜質仍然會對高壓輥磨機造成傷害。

本套控制系統充分利用了金屬探測儀的靈敏性,將探測信號直接輸入高壓輥磨機的控制系統,省去了中間環節。這樣當金屬探測儀探測到物料中的金屬雜質后,信號會直接傳送至高壓輥磨機的控制系統,控制系統收到信號后會立即反應,并且釋放液壓系統壓力,進而把兩輥之間的壓力迅速泄掉,使金屬雜質從無壓力的兩輥之間排出,從而達到保護高壓輥磨機的目的。

1 高壓輥磨機結構及工作原理

高壓輥磨機的擠壓系統主要由定輥、動輥和與動輥相連的液壓系統組成。動輥和定輥間對物料形成的高壓是由液壓系統中的液壓缸產生的。液壓系統是為磨輥提供所需擠壓壓力而設置的,其主要作用是液壓彈簧,兼有液壓保護功能。工作時主油缸通過大直徑管路與蓄能器相連接,液壓油經過濾油器過濾后進入主油路,油缸將壓力傳遞到活動輥軸承座上,為磨輥提供所需的壓力。

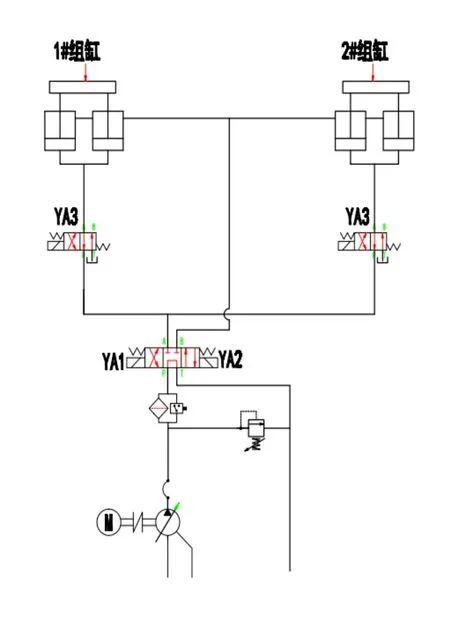

圖1 液壓系統組成

液壓系統由油泵、電磁閥和油缸3部分組成。油泵工作時,電磁閥YA2吸合,1#、2#油缸推著動輥向前運動。當兩輥之間的壓力達到設定值后,電磁閥YA2關閉,壓力保持;當電磁閥YA2關閉、電磁閥YA1和YA3打開時,主油路內壓力迅速降為0,兩輥之間沒有壓力。

2 主動避讓控制系統的組成

高壓輥磨機自主避讓金屬雜質控制系統由金屬探測裝置、控制系統和執行機構3部分組成。

2.1 金屬探測裝置

目前,常用的輸送帶式金屬探測儀按照工作原理分類,主要有3種形式:脈沖式、諧振線圈式和平衡線圈式。

脈沖式金屬探測儀是向被檢測物料發射脈沖信號,然后對被檢測物料反射回來的信號進行分析和比對,用來判斷被檢測物體的材質、大小和形狀。

諧振線圈式金屬探測儀的諧振線圈,穿過輸送皮帶,當有金屬雜質通過諧振線圈時,由于金屬的渦電流效應,諧振被打破,通過線圈的電流增大,通過檢測流經線圈電流的變化,可以判斷是否有金屬雜質通過。

平衡線圈式金屬探測儀由一個發射線圈和兩個接收線圈組成。發射線圈發射一個固定頻率的電磁波,兩個接收線圈相對于發射線圈,呈對稱分布,且面積相等。所以,當兩個接收線圈產生的電動勢相等時,兩個接收線圈處于平衡狀態。當金屬雜質通過金屬探測儀時,到達兩個接收線圈的時間有先后,接收線圈的平衡相繼被打破,從而檢測到金屬雜質。平衡線圈式金屬探測儀由于其檢測靈敏度高、使用可靠、穩定,是目前應用最廣泛的金屬探測裝置,其靈敏度可達到10 mm以下。可以滿足高壓輥磨的保護要求。

2.2 控制系統

PLC作為控制系統的核心部件,可以接收來自金屬探測儀的金屬雜質信號,當發現被破碎的物料中有金屬雜質時,PLC開始精確計時,準確判斷金屬雜質到達高壓輥磨機的時間,及時給高壓輥磨機卸壓,讓金屬雜質通過兩輥之間的縫隙。

同時,PLC會實時檢測兩輥之間的壓力值、兩輥之間的距離、動輥和定輥電機的電流。當檢測到的數值超過設定的極限值時,就可以判斷,兩輥之間有可能存在金屬雜質,那么PLC就及時給高壓輥磨機卸壓。

3 控制過程

金屬探測儀檢測到物料中的金屬雜質,探測儀的無源常開接點閉合,PLC輸入點開關量由0變為1。當PLC收到信號后,按設定的延時時間開始延時,當金屬雜質通過輸送皮帶,隨破碎物料將要到達雙傳動高壓輥磨機時,PLC延時時間到,PLC發出指令,關閉電磁閥YA2,同時打開電磁閥YA1和YA3,1#油缸和2#油缸迅速卸壓,此時,高壓輥磨機的動輥和定輥之間的壓力為0,金屬雜質和物料隨轉動的定輥和動輥排出高壓輥磨機。當金屬雜質排出后,PLC發出指令,關閉電磁閥YA1和YA3,打開電磁閥YA2,1#油缸和2#油缸加壓,恢復正常工作。

4 結語

采用金屬探測儀直接控制雙傳動高壓輥磨機的液壓系統,使金屬雜質直接排出,避免了金屬雜質對高壓輥磨的損壞。與以前的工作模式相比較,省去了揀鐵的人工,避免了頻繁停皮帶輸送機,提高了生產效率。