提高選礦二系列磨礦細(xì)度的工藝改進(jìn)

劉遠(yuǎn)東

(江西銅業(yè)集團(tuán)有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

貴溪冶煉廠選礦車間二系列是貴溪冶煉廠30萬t銅冶煉工程的配套項目,2008年3月投產(chǎn),設(shè)計規(guī)模為1555 t/d,處理閃速爐渣和轉(zhuǎn)爐渣混合物料,設(shè)計主要經(jīng)濟(jì)技術(shù)指標(biāo)為渣精礦含銅品位26%,尾礦含銅0.34%[1]。2008年下半年,選礦車間尾礦含銅降低至0.31%,處理能力達(dá)到了2800 t/d,實現(xiàn)了處理量和尾礦含銅設(shè)計“雙達(dá)標(biāo)”。但在生產(chǎn)實踐中,我們發(fā)現(xiàn)浮選粒度合格率一直比較低,而浮選粒度合格率是降低尾礦含銅的一個重要因素,因此,對影響粒度合格率達(dá)標(biāo)的相關(guān)工藝進(jìn)行了改造。

2 選礦工藝簡介

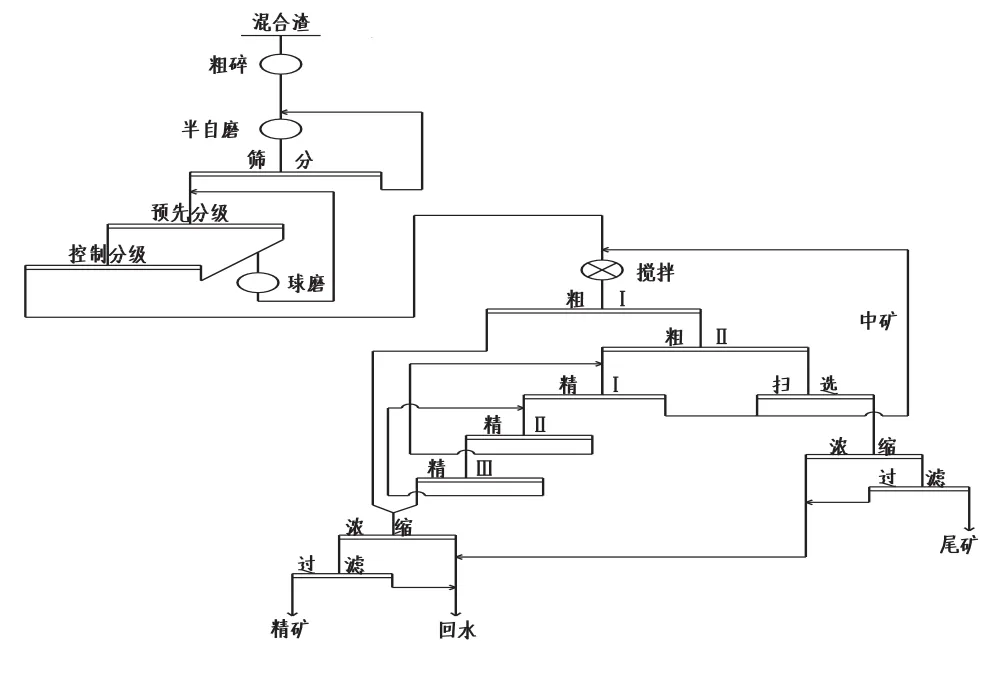

銅冶煉過程中產(chǎn)生的閃速爐渣、轉(zhuǎn)爐渣、電爐渣,由渣包車運至緩冷場,經(jīng)緩冷、破碎、磨礦、浮選和濃縮脫水,得到最終精礦和尾礦。其中磨礦系統(tǒng)由半自磨機和球磨機組成,浮選系統(tǒng)采用“兩粗-三精-三掃”工藝流程。浮選產(chǎn)品經(jīng)濃縮過濾得到精礦。精礦產(chǎn)品返回銅冶煉系統(tǒng),尾礦直接外銷。主要工藝流程圖如圖1所示。

3 磨礦細(xì)度的影響

圖1 選礦主要工藝流程圖

磨礦是一個復(fù)雜的物理化學(xué)過程,磨礦介質(zhì)、磨礦環(huán)境以及入磨物料等因素都會對磨礦產(chǎn)品的表面形狀、性質(zhì)和分選行為產(chǎn)生影響[2]。磨礦細(xì)度是指磨礦產(chǎn)品的粗細(xì)程度。一般以小于200目(小于0.074mm)礦粒的質(zhì)量分?jǐn)?shù)(%)表示。不同礦石有不同磨礦細(xì)度要求。適宜的磨礦細(xì)度,一般應(yīng)根據(jù)礦石的嵌布特性,經(jīng)試驗確定或通過生產(chǎn)實踐加以驗證。泡沫浮選是貴冶選礦車間的主要選礦方法和途徑,礦漿中顆粒的尺寸大小直接影響浮選指標(biāo)的高低,入浮顆粒太粗有用礦物的單體解離度不高,從而使精礦品位降低,同時由于顆粒太大不易被泡沫浮起,最終造成目的礦物回收率低下[3-4];入浮顆粒太細(xì)會導(dǎo)致浮選藥劑的選擇性降低,不僅會造成精礦品位的低下,還會大大增加浮選藥劑的用量[5-7]。選礦車間二系列磨礦細(xì)度的設(shè)計值是-325目(0.045mm)的粒級含量占全部粒級的80%以上,但是這些年車間磨礦細(xì)度實際情況是-325目占比一直徘徊在78%左右,因此很有必要通過一些技術(shù)改進(jìn)來提高-325目粒級的含量。

4 改進(jìn)措施

二系列這兩年通過改進(jìn)直線振動篩篩網(wǎng)、球磨機補加鋼球配比、鋼球添加制度、旋流器給礦壓力等方面,顯著提高了磨礦細(xì)度。

4.1 直線振動篩篩網(wǎng)改進(jìn)

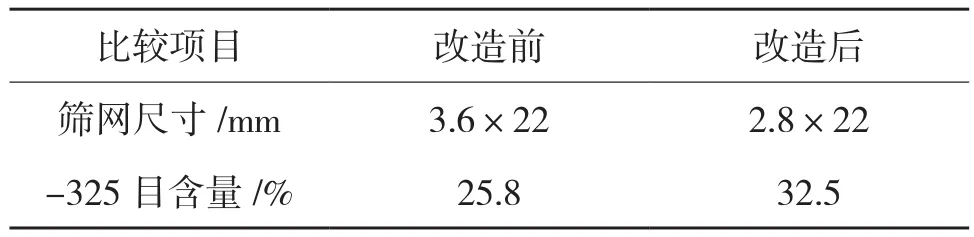

直線振動篩的作用就是將半自磨出來的物料進(jìn)行篩分,粒度不合格的物料通過皮帶運輸機返回半自磨機再磨,合格物料通過渣漿泵揚送至球磨工序再磨。因此,在不影響半自磨機處理能力的前提下,減小直線振動篩第二層篩網(wǎng)的尺寸,由原來的3.6×22mm改為2.8×22mm,從而減輕后續(xù)球磨機和分級工序的壓力,使篩下-325目從25.8%提高到了32.5%,提高了6.7個百分點,如表1。

表1 篩網(wǎng)改進(jìn)前后-325目粒級含量的變化

4.2 球磨機補加鋼球配比改進(jìn)

球磨工序是選礦車間磨礦系統(tǒng)里的最后一道工序,球磨機磨礦效率的好壞直接影響到入選礦物的粒度合格率,因此也是提高粒度的關(guān)鍵所在。鋼球的選擇和添加是提高球磨機的磨礦效率關(guān)鍵手段之一,合理的裝球及補球能很大提高磨礦質(zhì)量。二系列從投產(chǎn)開始一直使用的是Φ50的鋼球,-325目粒級含量在75%~78%,很難超過80%。我們通過查閱相關(guān)文獻(xiàn)和借鑒同行的相關(guān)經(jīng)驗,由原來的只加Φ50的鋼球改為Φ50和Φ30兩種鋼球按1∶1比例添加,-325目從77.6%提高到了80.7%,提高了3.1個百分點,如表2。

表2 鋼球直徑改進(jìn)前后-325目粒級含量的變化

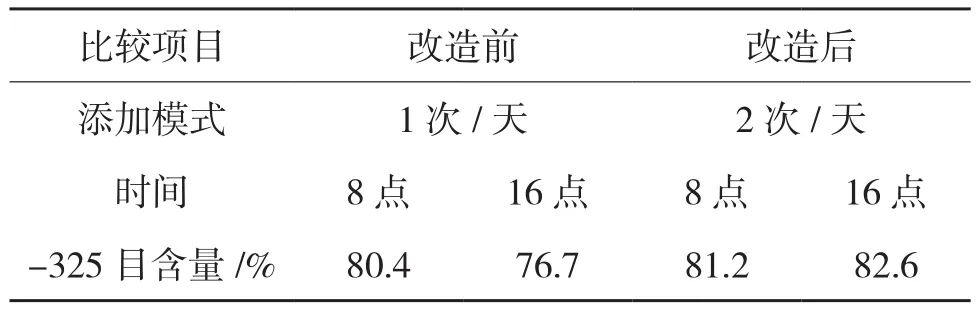

4.3 球磨機鋼球補加制度改進(jìn)

隨著球磨機連續(xù)工作,鋼球的磨損在不斷地進(jìn)行,原裝鋼球最佳球荷也在變化,故需要定期地補加一定量的鋼球,才能維持初裝時的比例。為了方便添加鋼球,我們的添加方式為每天上午8點左右添加,1天添加1次,但通過測量粒度我們發(fā)現(xiàn)上午8點和下午4點-325目粒級波動很大,含量比早上添加鋼球后的含量有明顯的下降。因此,我們改變了添加模式,由原來的1天1次改為1天2次,分別為上午8點左右和下午4點左右添加,通過改變添加模式,避免了粒度出現(xiàn)階段性波動,1天1次補加-325目含量可相差3.7個百分點,但1天2次補加差異僅在1.4個百分點左右,且1天2次補加整體含量比1天1次平均要高3個百分點左右,使磨礦產(chǎn)品粒度更加均勻,如表3。

表3 添加模式改變前后-325目粒級含量的變化

4.4 旋流器給礦壓力改進(jìn)

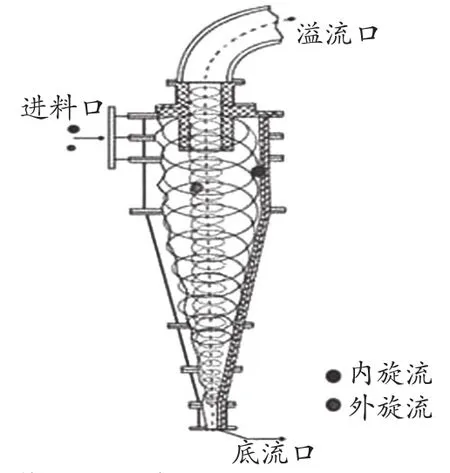

混合液以一定的壓力切向進(jìn)入旋流器,在圓柱腔內(nèi)產(chǎn)生高速旋轉(zhuǎn)流場。混合物中密度大的組分在旋流場的作用下同時沿軸向向下運動,沿徑向向外運動,在到達(dá)錐體段沿器壁向下運動,并由底流口排出;密度小的組分向中心軸線方向運動,并在軸線中心形成一向上運動的內(nèi)渦旋,然后由溢流口排出,這樣就達(dá)到了兩相分離的目的, 如圖2所示。

圖2 旋流器工作原理示意圖

給礦壓力是影響旋流器分級效率的重要因素之一。提高給礦壓力,可以增大礦漿流速,物料所受離心力增大,可以提高分級效率和底流濃度,但通過增大壓力來降低分級粒度收效甚微,動能消耗卻大幅度增加,旋流器整體特別是底流嘴磨損更加嚴(yán)重。因此不能單純的提高輸送泵的變頻,而是要確保輸送泵的平穩(wěn)輸出。由于泵電機的電流值反應(yīng)了泵的輸出壓力,我們通過調(diào)整變頻器的參數(shù),使的泵的電流處于較平穩(wěn)狀態(tài),從而達(dá)到穩(wěn)定給礦壓力的目的。我們選取連續(xù)3小時輸送泵的電流變化情況,如圖3所示。

圖3 給礦壓力改進(jìn)前后輸送泵的電流變化圖

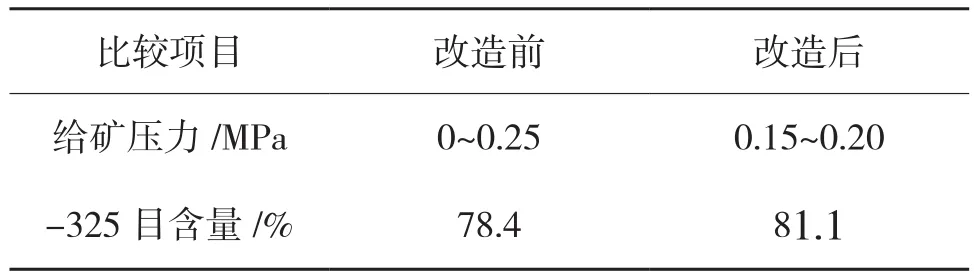

通過穩(wěn)定給礦壓力,提高了旋流器分級效率,使得控制分級旋流器溢流-325目含量從78.4%提高到了81.1%,提高了2.7個百分點,如表4。

表4 給礦壓力改進(jìn)前后-325目粒級含量的變化

5 結(jié)語

通過這幾年工程技術(shù)人員的不斷摸索和改進(jìn),選礦車間二系列的-325目含量從2013年的日均78.8%提高到2018年的日均81.5%,尾礦品位由0.282%穩(wěn)定降低到了0.257%,銅金屬回收率由87%提高至88%。尾礦含銅的降低,提高了銅資源的回收率及利用率,實現(xiàn)了渣選生產(chǎn)效益的最大化,創(chuàng)造了較好的經(jīng)濟(jì)效益和社會效益。