組合式空調加熱段節能改造

毛子勝,李 華, 胡爐劍

(江西省江銅耶茲銅箔有限公司,江西 南昌 330096)

1 引言

隨著電子產品需求量的增大,電子產品制造廠對產品過程制造的環境要求越來越高,尤其是對電子類產品制造車間的潔凈度和溫濕度控制要求非常嚴格[1],而潔凈度、溫濕度控制一般都是通過組合式中央空調機組來實現的,中央空調機組主要包括進風段、初效過濾段、表冷段、加熱段、風機段、中高效段和出口送風段[2]。采用冷凍水先降溫除濕、再蒸汽加熱達到溫濕度控制目標值。這種方式對蒸汽消耗非常大。

根據統計,某廠用于組合式空調機組溫濕度控制的蒸汽消耗量占該廠總蒸汽消耗的50%左右,通過對蒸汽和加熱段換熱面積的計算,用一定溫度的熱水替代蒸汽加熱,不僅充分利用工廠的余熱,還節能了蒸汽消耗。

2 潔凈車間恒溫恒濕控制原理

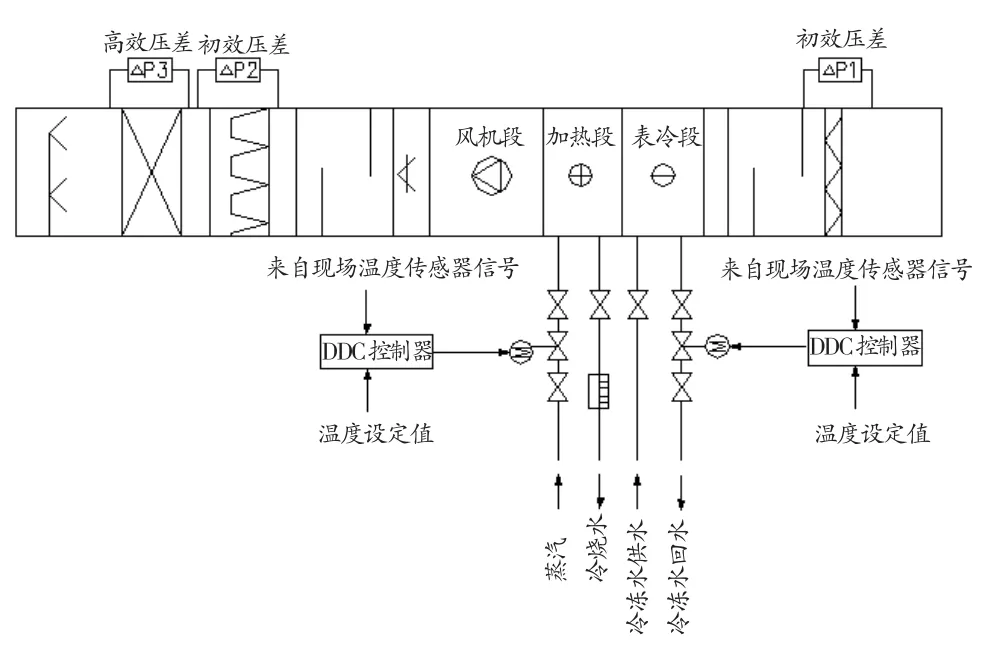

由于產品質量控制要求,某廠潔凈車間必須保持恒溫恒濕,利用制冷原理來排除空氣中的水分。其原理是空調機組首先吸入外界空氣,經過濾后進入空調表冷段。通冷凍水的空調表冷段溫度低于被冷卻空氣的露點溫度 (露點溫度是 指空氣溫度降低到水蒸氣開始凝結為水時的溫 度)[3],流經表冷段的空氣冷卻降溫, 空氣中的部分水蒸氣凝結成水,由冷凝水管排出機外, 同時冷卻后的較干空氣經過機組的加熱段升溫, 送入潔凈車間,通過蒸汽控制閥,將送風溫度控制在設定溫度內。空調機組表冷段換熱器采用銅管串銅片結構,內部通5~7℃冷凍水。空調機組送風溫濕度均采用PID控制原理[4],PID控制器采集潔凈車間濕度傳感器的濕度信號,與設定的標準濕度值對比,根據兩者濕度偏差值,PID自動調節冷凍水比例調節閥的開度,使濕度控制在標準范圍內。同樣,加熱段換熱器采用銅管串銅片結構,銅管內通130℃蒸汽,目的是將將除濕后的低溫空氣加熱到設定溫度,蒸汽調節閥采用PID控制方式,控制器根據采集的潔凈車間溫度傳感器信號與設定溫度偏差,調節蒸汽閥的開度,使溫度控制在標準范圍內。控制原理圖如圖1。

圖1 組合式空調恒溫恒濕控制原理圖

3 改造方案

為充分利用余熱,減少蒸汽消耗,決定對組合式空調的加熱段進行改造,用該廠循環冷卻水系統中的熱水替代蒸汽加熱,實現余熱回收。

經過計算,該廠工藝冷卻水循環系統中存在大量未利用的余熱,它是低溫冷卻水與高溫DI水進行換熱,溫度20~30℃的冷卻水通過板式換熱器,對40℃左右DI水進行降溫,吸熱升溫后的冷卻水再通過樓頂冷卻塔系統,將熱量散失到空氣中,從而控制系統中DI水溫度,進而保證CUSO4溶液溫度穩定。

根據某廠現場運行數據,工藝冷卻水通過板換后,夏季溫度為40~45℃,冬季為38~42℃,為充分利用換熱后的冷卻水的熱量,決定將換熱后的冷卻水通過循環泵輸送到空調機組加熱段,對除濕后的低溫空氣進行加熱,冷卻水閥門開度通過樓宇控制系統自動控制,實現對潔凈車間溫度控制。這樣,不僅可以節約蒸汽用量,減少天然氣消耗,而且還能降低冷卻塔風機的運行負荷,節約用電。

該廠有6臺組合式空調機組,送風量為 70000m3/h, 風 壓 1600Pa, 冷 量 為 650kW,熱量為390kW,蒸汽加熱盤管為2排2000mm*230mm*1260mm 銅管串銅片翅片管換熱器模式[5]。改用工藝冷卻水加熱,原蒸汽加熱盤管換熱面積不夠,需要重新制作空調機組加熱盤管。根據冷卻水系統余熱以及空調加熱盤管設計原則,需要至少加工4排與原尺寸相同的銅管串銅片的加熱盤管,進入加熱盤管的工藝冷卻水量采用自動調節閥控制。原有的蒸汽加熱盤管保留,當工藝冷卻水循環系統檢修時起備用作用。

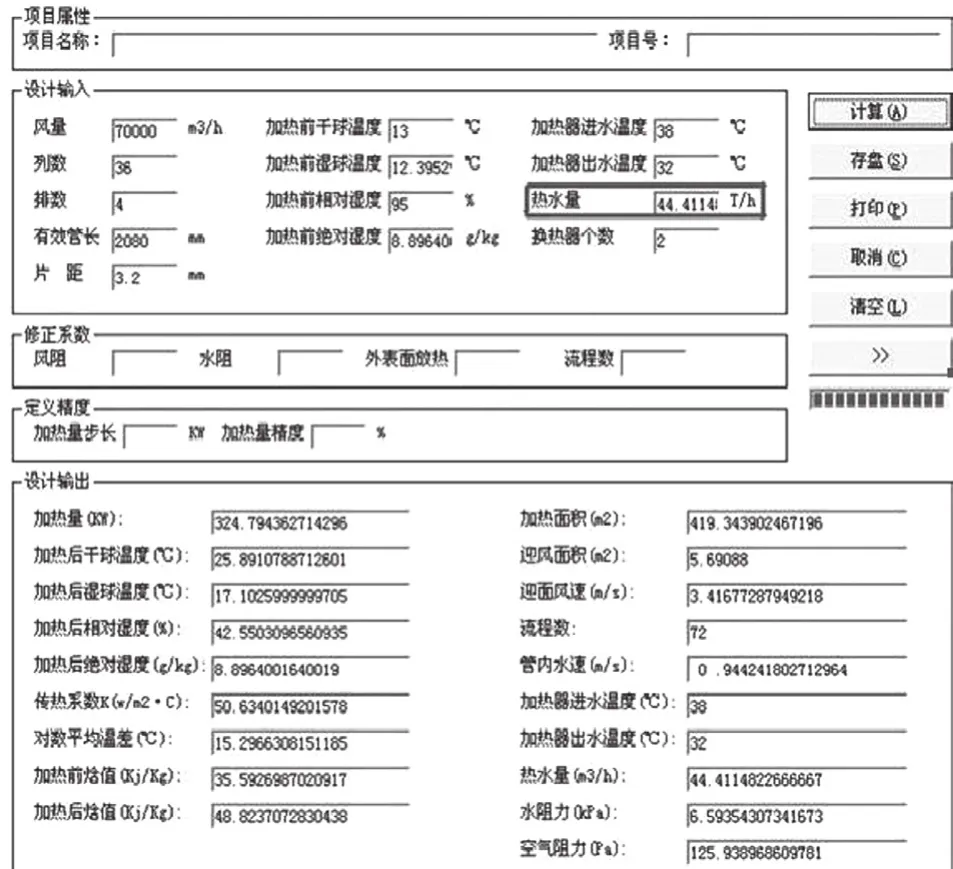

冷卻水流量方面,目前工藝設備冷卻水泵有3 臺, 參 數 為 Q=187m3/h , H=28m P=22kW , 轉速=1480r/min。按冬天工藝冷卻水最低DI水溫度38℃和設計參數計算值,每臺空調機組需要的冷卻水流量大約為44.4m3/h,設計參數如圖2。

圖2 進水溫度與進水流量設計圖

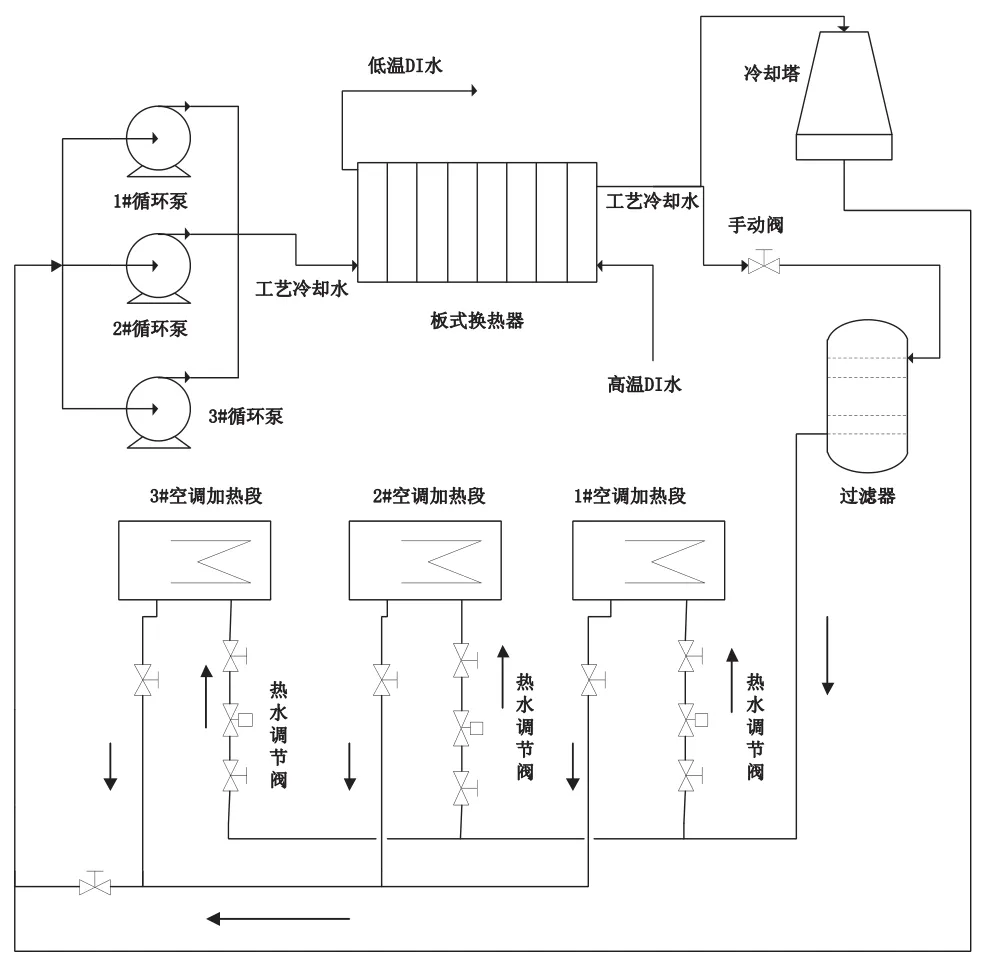

按日常開啟一臺冷卻水泵,系統冷卻水循環量滿足給3臺同風量、同加熱功率的空調機組加熱,進水、回收主管采用DN100金屬管道,進每臺空調機組加熱段熱水支管為DN50。具體改造示意圖如圖3所示。

換熱后的工藝冷卻水到冷卻塔之前,接一根DN100工藝冷卻水支管,用于空調機組加熱源,考慮到工藝冷卻水循環系統水質因素,在工藝冷卻水進入空調加熱段盤管之前進行過濾,防止冷卻水中雜質堵塞空調加熱盤管,然后每臺空調機組在總支管上接DN50水管至機組加熱段。

圖3 某廠空調機組加熱段改造系統圖

4 改造后的經濟效益分析

改造后,在停用蒸汽的情況下,對潔凈車間溫濕度控制指標進行了跟蹤,發現溫濕度控制很好,指標值完全滿足車間要求。也就是說,在滿足潔凈車間恒溫恒濕條件下,工藝冷卻水中的熱量被空調機組加熱段有效吸收。

根據現場記錄,3臺空調機組加熱段冷卻水入口夏季平均溫度為43.2℃,冬季為39.5℃,經空調機組加熱盤管換熱后,冷卻水回水夏季平均溫度為32.3℃,冬季為29.7℃,夏、冬季冷卻水平均溫差為10.5℃。進入每臺空調熱水循環量大約為25m3/h,按加熱盤管系統傳熱效率50%,潔凈空調每日運行24h,則每臺空調熱水盤管每天產生的熱量Q:

Q=4.2*25000*10.5*0.5*24=13230000kJ

燃氣鍋爐效率為92%,天然氣熱值為35700kJ/m3,則每臺每日節省天然氣為13230000/35700/0.92=402.8m3,設備年運行時間按220天計算,3臺空調每年可節約天然氣26.5848萬m3,6臺空調年節約天然氣52萬m3,改造后,廠單位產品天然氣單耗顯著下降。

5 結束語

工業余熱收利用是企業節能減排的重要措施之一[6],據了解,國內大部分企業僅回收高品位的廢熱,用于供暖、加熱、工藝補熱等,其余的廢熱則通過熱交換的冷卻方式或直接排放掉, 導致很大一部分低品位熱能的浪費。其中,工業冷卻 水一般在 40℃左右,是一種低品位的低溫熱能,通常采用冷卻塔與空氣進行熱交換而排放掉這部分熱能。 由于工業冷卻水總的余熱數量大,這不僅浪費能源, 還要增加冷卻塔的投資成本及運行成本。方案中用于工藝過程的冷卻水替代蒸汽,增加熱水盤管,盤管面積進行合理計算、對DI水余熱充分回收利用,不僅為企業節省能源成本,也為社會做出節能減排的貢獻。