變頻電源在銅冶煉除塵器中的應用分析

黃傳宇

(江西銅業集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

江西銅業集團有限公司貴溪冶煉廠銅冶煉生產系統,采用閃速熔煉工藝。隨著冶煉能力不斷提升, 生產過程中排放的含塵煙氣量超出電收塵器的原有設計能力,一系統閃速爐電收塵器和轉爐電收塵器出口含塵濃度都已大幅超過設計值, 接近甚至大于 2g/Nm3,導致大量煙塵后移至煙道沉降堆積和制酸系統,造成煙塵損失,增加了管道的阻力并影響制酸車間的凈化工序,增加了廢酸處理系統的負荷和硫化鈉的消耗量, 嚴重制約生產和增加生產成本。因此閃速爐電收塵器和轉爐電收塵器都亟需進行改造,降低出口煙氣含塵濃度。

在沒有長時間停產計劃的情況下,為了不影響生產,通過改造高壓供電電源提高閃速爐和轉爐電除塵器電場輸入電暈功率降低粉塵出口排放,無疑是最經濟高效的改造技術方案,具有改造工期短、投資低、見效快等優點。

2 高壓電源提效理論依據

電除塵器實質是一臺采用不穩定的電暈放電產生荷電離子體裝置,在內部電場力作用下,帶電粉塵微粒向收塵極運動,再利用機械振打、聲波振蕩等物理手段去除收塵極上的粉塵,從而達到收塵目的。電暈放電產生的低溫等離子體在電除塵器內部的時空分布方式和密度都會影響到進入的粉塵荷電狀態,進而影響到電除塵器除塵效率。根據除塵實驗結果,在大幅度提高電場場強和有效電暈情況下,粉塵捕集效率,特別是空氣動力學等效粒徑小于2.5μm(PM2.5)的粉塵,能大大提高。

根據除塵效率多依奇(Deutsch)公式[2]:

(1)式中:η為收塵效率,f為比集塵面積(m2/m3/s), 為粉塵驅進速度。

從多依奇公式(1)可以看出,對于比收塵集極塵面積相同的電除塵器,驅進速度ω提高,收塵效率提高[3]。

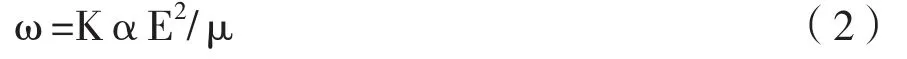

粉塵驅進速度 的理論推算如下:

(2)式中: α為粉塵粒徑,E為粉塵所處的電場強度, μ為滯粘系數,K為系數。

從公式(2)可以看出,在粉塵特性不變的情況下,驅進速度與電場強度E2成正比,而電場場強E與高壓電源運行最高電壓施加的電壓均值和峰值成正比。電除塵器運行時,電場內煙氣將在一定的電壓及內、外條件下發生煙氣擊穿現象閃絡,這個擊穿電壓,即電除塵器電場能夠運行的最高電壓[4]。

從公式(1)和公式(2)可以看出,影響電除塵效率的因素主要有四個:比集塵面積、煙氣流速、粉塵特性和電場強度,對于除塵器本體未進行改造——除塵集塵面積不變,同時未改變冶煉工藝——煙氣流速及粉塵特性不變的情況下,高壓電源的運行電壓和運行電流越高使得電場強度越強,可以顯著提升除塵效率。

3 各種高壓電源對比

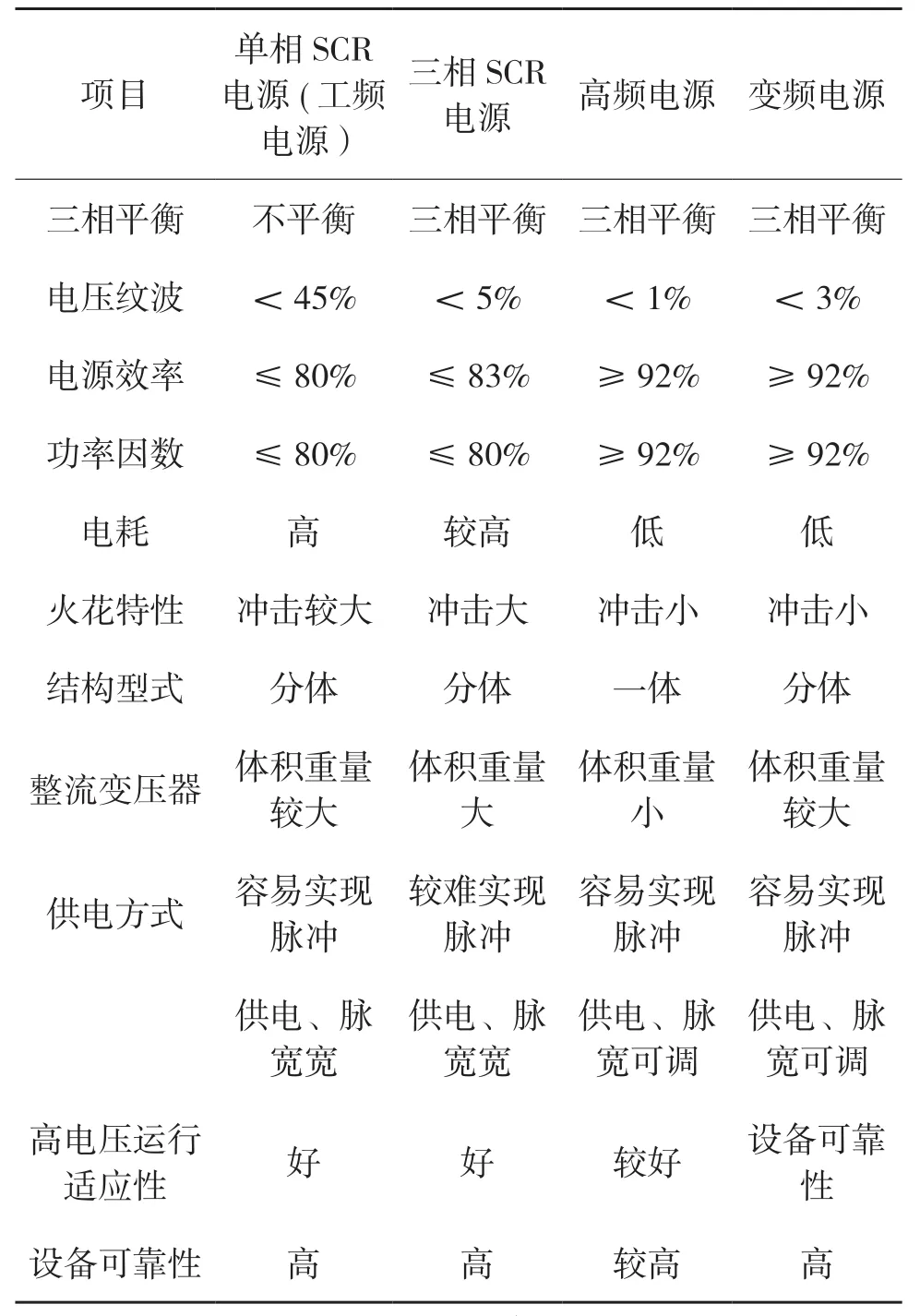

江銅貴溪冶煉廠內電除塵器配套高壓電源采用的基本是工頻電源,考慮到工頻電源的工作效率較低,不能提供更大的電流密度,克制反電暈能力弱,無法御制電暈封閉。近年來,隨著電源技術的發展,電收塵器電源也出現了許多新技術,比如高頻電源、變頻電源等。而改造高壓電源可以在不停產的情況下,逐個電場進行改造,因此可以選用效率更好、性能更好的高壓電源。這些電源的技術性能詳見表1所示。

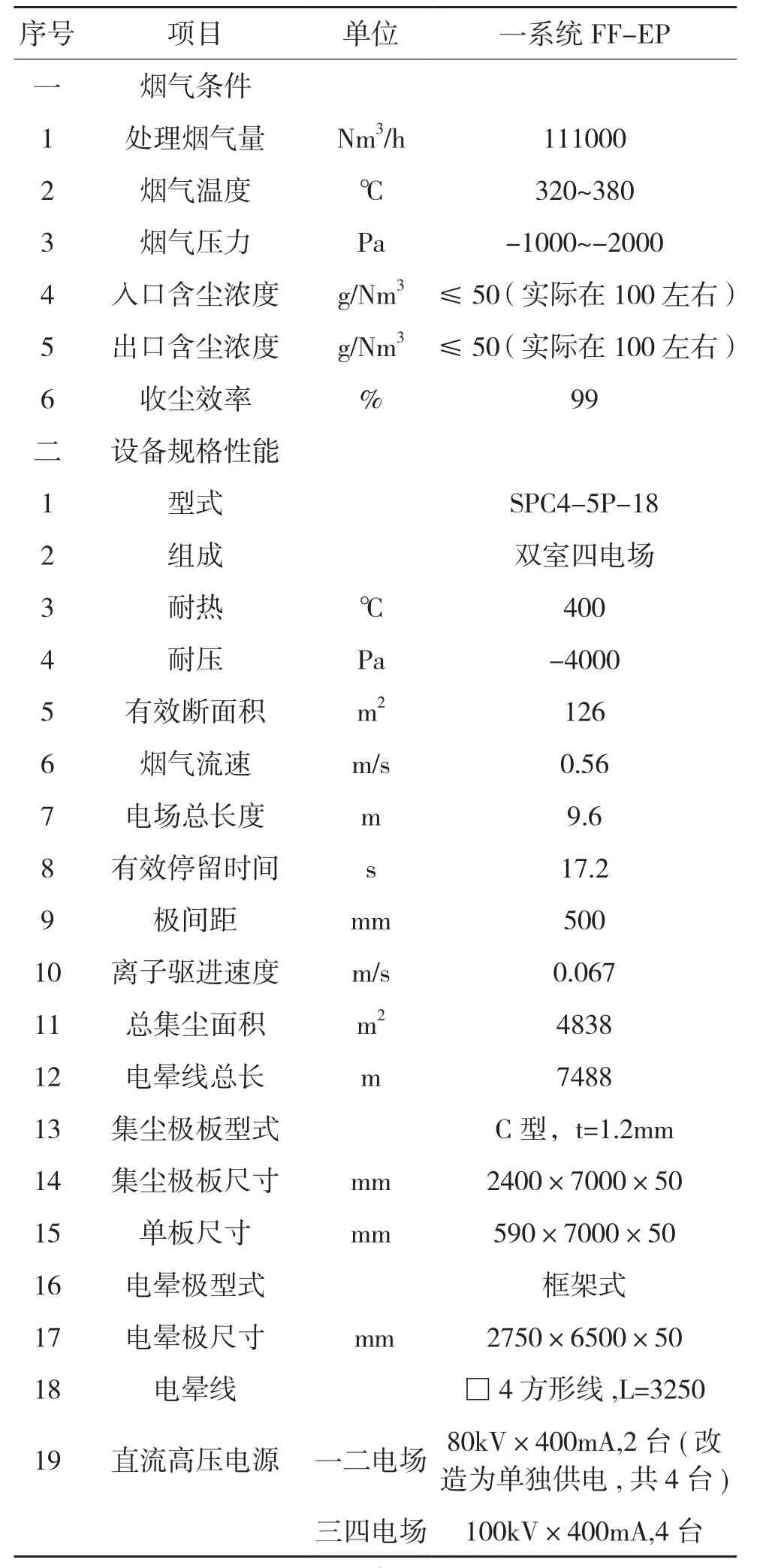

表1 各種高壓電源主要技術性能對比

電壓紋波系數低,除塵高壓電源施加的電場電壓均值與峰值基本一致,可大幅減少閃速爐和轉爐除塵器電場火花次數,實現穩定均衡供電。與單相SCR電源相比,另外三種高壓電源均可實現低火花或無火花方式運行方式,能大幅提高電場強度,有利于提高除塵效率。

相比于三相SCR電源,變頻電源和高頻電源火花特性和能耗指標上有明顯優勢,應作為技術改造的優選方向。而變頻電源與高頻電源相比,除了控制柜與整流變壓器是分體結構更為穩定外,其輸出頻率為100~1000Hz可調,最主要的特點是變頻調幅調壓可以根據電場的實際工況自動調整工作頻率來實線火花和拉弧的封鎖,實現電場無供電間歇的連續供電[5],使電收塵器電場獲得最高的電暈功率和最佳的供電效果,從而提高收塵效率。

4 變頻電源供電特性分析

4.1 變頻電源全波供電特性

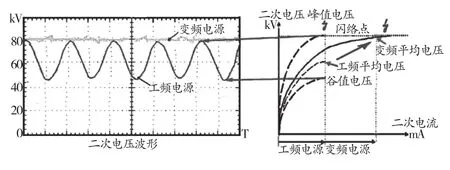

變頻電源可以提供接近純直流的電壓[6],可提高電場場強,減少火花的產生,提高電場除塵效率。

工頻電源輸出電壓紋波系數一般在45%以下,變頻電源紋波系數3%以內,變頻電源輸出電壓可接近于工頻電源峰值電壓。變頻電源純直流供電時輸出直流電壓比工頻電源平均電壓要高約30%,因為工頻電源峰值電壓在電除塵器電場中觸發火花,限制了加在電極上的平均電壓[7],變頻電源與工頻電源電壓供電波形如下圖1所示。

圖1 變頻電源與工頻電源電壓供電波形

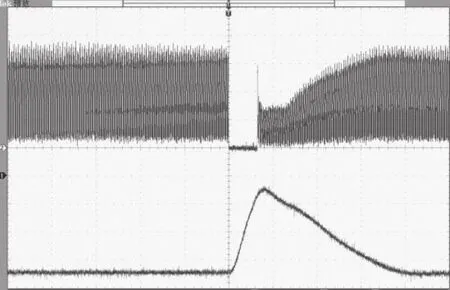

4.2 變頻電源火花控制特性

電除塵器不可避免的存在閃絡情況,我們希望電除塵器電源能有快速的閃絡響應與閃絡后盡快的電壓恢復特性。變頻電源由IGBT組成全橋逆變器采用硬開關工作模式,可即時關斷火花,遠比工頻電源/三相電源過零點關斷(10ms)、高頻電源諧振周期后關斷(50μs)更快,閃絡控制可滿足閃絡爐和轉爐除塵器高火花率的運行要求。在高火花率的運行條件下,可實現快速關斷并在幾十毫秒內快速恢復電場供電,電場電壓均值無明顯下降且無上沖的現象,能滿足冶煉煙氣電除塵器持續火花放電和短路沖擊的要求,防止陰陽極出現電蝕,提高電場運行壽命。

圖2 變頻電源火花波形

5 運行情況分析

5.1 貴溪冶煉廠熔煉車間FFEP技術參數

貴溪冶煉廠熔煉車間FFEP技術參數見表2。

表2 閃速爐電除塵各類技術參數

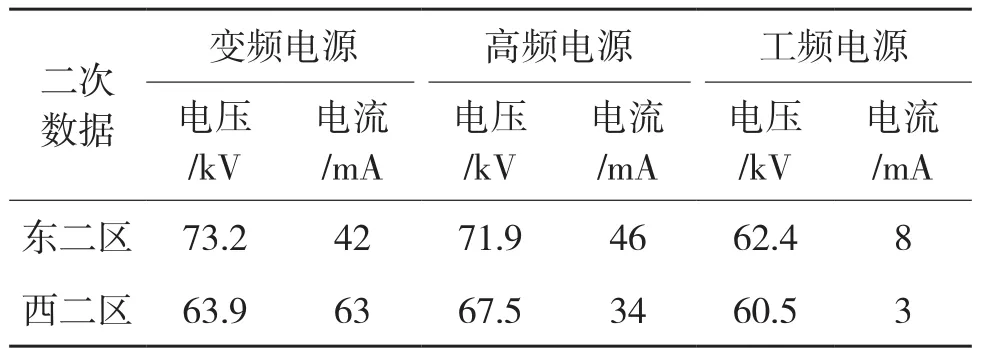

5.2 閃速爐變頻電源與高頻電源、工頻電源運行對比

變頻電源比高頻電源、工頻電源在二次電壓及二次電流釋放有相對提升,對閃速爐粉塵煙氣的吸附和收塵率明顯有更強的適應性,而閃速爐粉塵存在以下三個超標數據:

(1)入口煙氣的濃度和煙氣量遠遠超出了本體設計值,入口濃度為40g/Nm3就已經是高濃范圍,實際濃度(100g/Nm3)遠遠超過該值,導致有嚴重的電暈封閉現象;

(2)煙氣介質存在大量高比電阻顆粒。大量高比電阻介質御制了顆粒的核電,最嚴重的是加強了反電暈現象的發生;

(3)煙氣含有大量的金屬介質可能造成陰極線鼓灰,御制電流的釋放,導致電流過低。

閃速爐電收塵電源改造過程中,在東二區和西二區試用了多類型的電源。期間根據現場工況對相關參數進行了優化調整[8],取穩定工況的二次數據對比,可以直觀判斷變頻電源與高頻電源整體運行效果良好。

表3 各類電源對比

從上表可以看出,變頻電源與高頻電源在閃速爐同一電場工況下,變頻電源與高頻電源二次電壓上差距較小,二次電流變頻電源略高于高頻電源,兩種電源均能很好的適應閃速爐煙氣工況,且二次電壓、二次電流運行參數均大幅優于工頻電源。

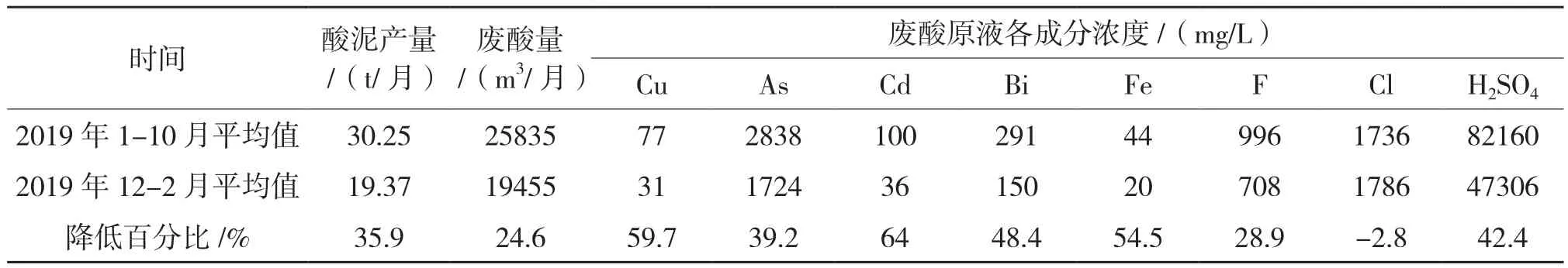

5.3 硫酸廢酸原液成分分析及改造后煙氣數據分析

熔煉一系統電收塵變頻電源改造后,收塵效率明顯提升,對后期制酸工序提供較好的工況,硫酸一系統廢酸原液中各元素濃度(Cl除外)、酸度、酸泥量都有不同程度的下降。分析數據表如表4。

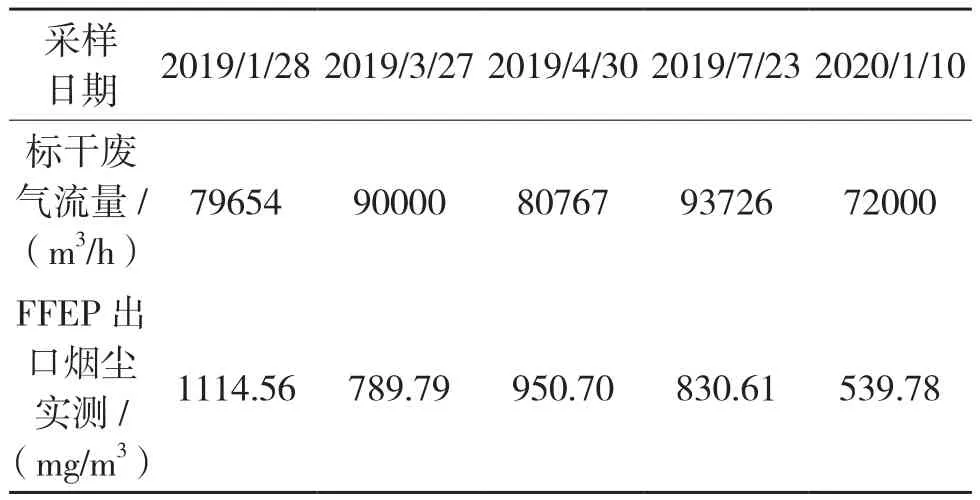

變頻電源改造期間,對閃速爐變頻電源多個試用改進階段的粉塵濃度進行數次測試,在所有區域變頻改造完后,閃速爐電收塵出口煙塵檢測為539.78 mg/m3,相比改造前有了大幅度降低,但檢測時正好東一區、西二區在檢修,若電收塵電源全部正常運行,出口煙塵濃度降至500 mg/m3以下是沒有問題,具體時間段檢測數據如表5。

表4 FFEP電源投入運行數據對比

表5 FFEP煙氣自測數據

6 結語

綜上所述,變頻電源電壓紋波系數低且閃絡關斷時間短、恢復時間快,可提高電場場強,提高除塵效率;電源效率和功率因數高,具有良好的自身節能特點;采用控制柜與變壓器分離的結構型式,運行環境好穩定性高且運行維護方便,更適應于銅冶煉閃速爐和轉爐除塵器運行,值得在銅冶行業推廣應用。