基于機構運動解耦控制的數控機床抖振參數辨識

陳運勝

(廣州華立科技職業學院, 廣州511325)

0 引 言

隨著數控機床加工技術的不斷進步,對數控機床加工的精準度提出了更高的要求,在采用數控機床進行切削加工過程中,受到環境和機械結構自身擾動等因素的影響,導致數控機床加工過程中容易出現抖振,需要構建數控機床加工的抖振抑制模型,采用模態振型抑制等方法,進行數控機床抖振參數辨識,根據參數辨識結果,實現數控機床的加工優化控制,相關的數控機床抖振參數辨識方法研究受到人們的極大關注[1]。

對數控機床抖振參數辨識是建立在對機床機械結構參數傳感信息采樣和信息融合基礎上,建立數控機床抖振參數采集模型,通過機床切削顫振特征分析,進行加工過程的擾動因素辨識[2-3]。 文獻[4]中提出基于遞推子空間方法的數控機床抖振參數辨識模型,構建數控機床的結構參數優化辨識模型,根據阻尼力矩特征分解方法進行參數標識和結構調整,但該方法進行數控機床抖振參數識別的計算開銷較大,控制的實時性不好。 文獻[5]中提出基于相機成像全局建模的軸承回轉誤差測量方法,結合平面光柵測量結果進行誤差標定,根據誤差測定結果進行數控機床抖振參數辨識,但該方法進行誤差測量的自適應性不好,對回轉誤差的視覺求解精度不高。

針對上述問題,本文提出基于機構運動解耦控制的數控機床抖振參數辨識方法,首先采用柔性子空間追蹤方法進行數控機床加工參數線性化處理,建立數控機床抖振的動力學模型,然后采用機械結構彈性模量參數識別方法進行數控機床振動解耦控制,根據數控機床抖振系統剛體運動和柔性振動的相互耦合性進行結構參數辨識。 最后進行仿真測試,展示了本文方法在提高數控機床抖振參數辨識能力方面的由于性能。

1 數控機床加工參數采集和結構模型

1.1 數控機床加工參數線性化處理

為了實現的數控機床抖振參數辨識,采用柔性子空間追蹤方法進行數控機床加工參數線性化處理,建立數控機床抖振結構力學分析模型[6],采用多種檢驗法組合方法,得到數控機床加工參數的統計特征分布狀態方程為

式中,X =[θ,x,]T,fx(X,t),fθ(X,t),gx(X,t),gθ(X,t) 分別表示數控機床加工回轉誤差的慣性權重和統計特征量,采用阻尼加權方法,求得誤差的最小二乘范數,得到擬合優度為

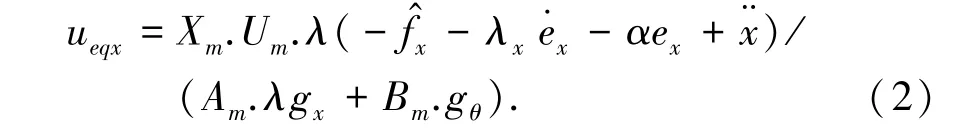

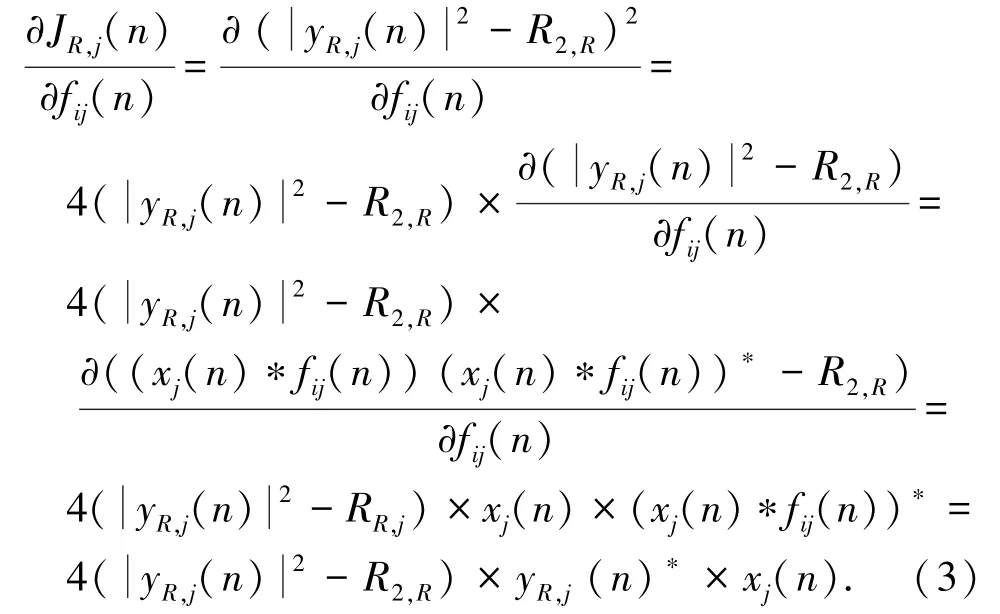

其中,Xm∈Rn,Um∈Rm,Am,Bm是不同位置點的剛度權。 經典的代數方法辨識數控機床的結構參數,對實部求偏導:

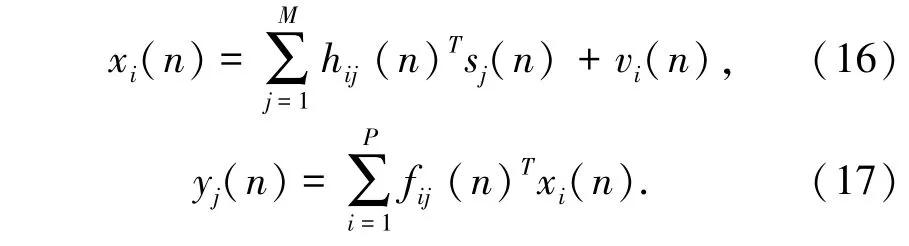

利用遞推子空間方法來獲得誤差測量數據,在6 個自由度內,得到抖振干擾向量為e-tms,在參考坐標系中,數控機床加工參數線性化處理輸出為:

根據對數控機床加工參數線性化處理結果,進行系統剛體運動力學分析。

1.2 機床抖振的動力學模型

建立數控機床抖振的動力學模型,采用機械結構彈性模量參數識別[7],在并聯機構作用下,數控機床切削的傳動耦合模型為:

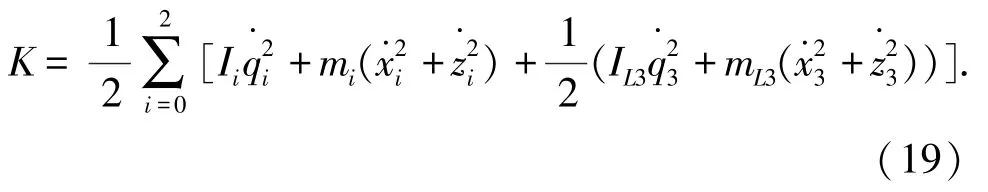

考慮末端質量的動能的擾動因素的影響,得到數控機床在工件坐標系下切削間隙數為:

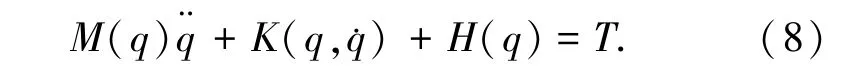

分析振動位移及升程誤差,結合加工質量控制的方法建立解耦模型,在耦合作用下,利用Lagrange方程進行局部尋優[8],得到數控機床在工作點附近的升程變化率為:

式中,Ti為系統質量參數,用M表示作用力矩,用向量G表示工作點處的重力,根據線性軸與回轉軸誤差,得到數控機床切削校準的運動學模型為:

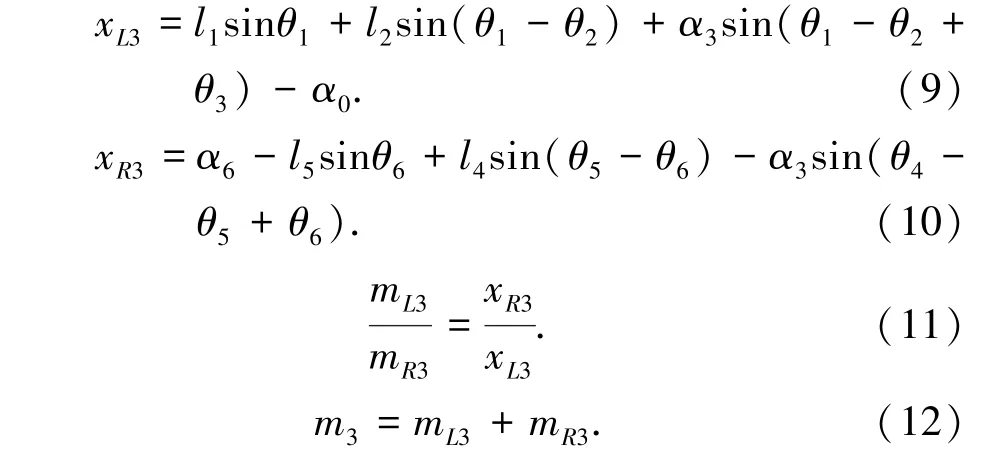

計算在k時刻離散化后的狀態空間模型,利用主動控制式得到激勵載荷為:

綜合上4 個公式,可以計算出mL3和mR3的值。實現數控機床切削過程中的抖振參數辨識,建立機床抖振的動力學模型,得到輸出慣性參數為W0>0,Wn>0,在時間tn 內的得到外部載荷的動態測量遞推公式計算為

式中,U ={u0,u1,…,un+k+1}為數控機床抖振的動力學分布集,u是NURBS曲線的自變量。 根據上述分析,進行機床抖振的動力學模型設計,結合于平均回轉軸線的位置參數識別結果進行機床的抖振參數辨識[9]。

2 數控機床抖振參數辨識方法優化

2.1 機床振動解耦控制

在上述采用柔性子空間追蹤方法進行數控機床加工參數線性化處理的基礎上,進行數控機床抖振參數辨識方法的優化設計,本文提出基于機構運動解耦控制的數控機床抖振參數辨識方法,根據機床主軸回轉誤差運動特性記性反饋控制[10],到外部載荷分布矩陣R 定義為

采用非穩態的非線性動力學傳動控制的方法,進行振動解耦控制,假設控制的傳輸時延τk是不確定的,計算機床沿x、y、z這3 個坐標方向的外載荷,當主軸質量不平衡時,得到數控機床的空間位置分布幾何變化關系為

其中,hij代表機床沿x坐標方向真實動態特性,fij表示并聯機構的敏感性特征量。 根據數控機床抖振系統剛體運動和柔性振動的相互耦合性進行結構參數辨識,得到迭代方程:

其中,μMCMA代表機床曲梁兩端的水平距離,機床的機械傳動載荷和強度的計算式:

在柔性平行四邊形機構中進行參數辨識,根據運動傳感器、測量與分析系統的反饋結果進行信息融合,得到機床的誤差反饋調節狀態式可寫為

式中,Ci(i =0,1,…,n) 為數控機床在抖振條件下的反饋控制學習參數,得到自適應學習的權因子Wi(i =0,1,…,n),根據上述分析,構建了數控機床振動解耦控制模型。

2.2 抖振抑制和載荷參數識別

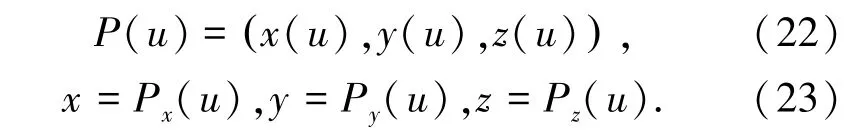

通過機構運動解耦控制實現對數控機床的抖振抑制和載荷參數識別,采用時變結構模態參數辨識的方法進行抖振抑制和隨動接觸測量,使用P(u)表示模型結構與超參數調節函數,有

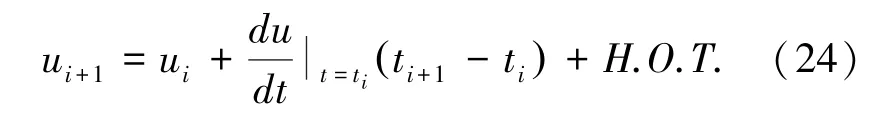

式中,u為數控機床切抖振的幅度,記為u(ti)=ui,u(ti+1)=ui+1。 對u進行動態力增益調節,通過隨機激勵的方法,進行機床的輸出穩態特征檢測,為:

式中,ti為第i個數控機床的激勵力,ui為第i個數控機床抖振參數辨識的誤差分辨率,計算激勵力和加速度響應信號,得到數控機床抖振參數辨識的模糊迭代過程V(ui) 可定義為

通過機構運動解耦控制實現對數控機床的抖振抑制和載荷參數識別,得到數控機床抖振耦合參數增量Δui+1,即

式中,Ts為數控機床抖振的規律性變化周期系數,提取各個通道響應數據,采用固有頻率檢測的方法,得到輸出振蕩幅值描述為

在最大允許力下,數控機床抖振參數辨識的動態響應Acc0有

綜上分析,實現對數控機床的抖振抑制和載荷參數識別,根據參數辨識結果進行數控機床加工優化控制。

3 仿真實驗與性能分析

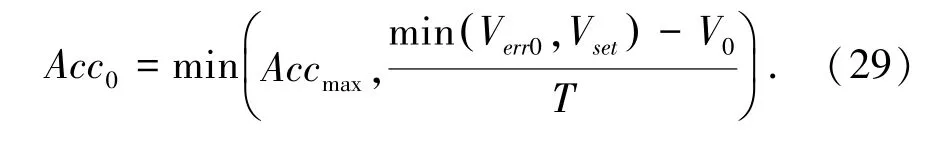

為了驗證本文方法在實現數控機床的抖振參數辨識和優化控制中的應用性能,進行仿真實驗,實驗的硬件裝置有力學傳感器、加速度傳感器、數控機床的力學測量與分析系統,抖振激勵為0 ~250 Hz 的隨機激勵,采樣時間Δt =0.001 s,載荷質量為120 Kg,水平位置以0.045 μm 作為抖振波動中心,彈簧剛度為200 N·s,根據上述仿真環境參數設定,進行數控機床的抖振抑制和參數辨識仿真,得到仿真現場圖如圖1 所示。

圖1 實驗現場圖Fig. 1 Experimental site diagram

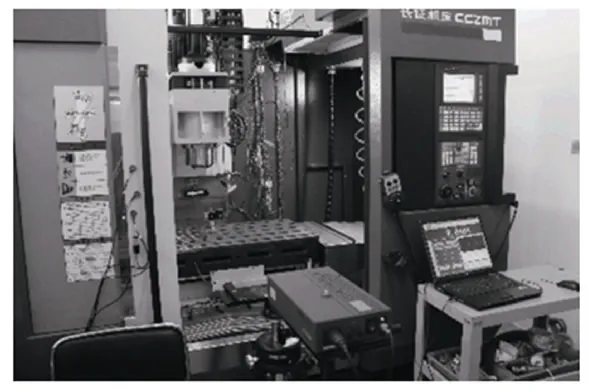

采用機械結構彈性模量參數識別方法進行數控機床振動解耦控制,建立數控機床抖振參數識別模型,得到抖振的慣性旋轉參數0.24 rad/s,機械結構彈性模量為0.65,電樞電感為0.005 H,測試原始數據采樣結果如圖2 所示。

圖2 數控機床抖振原始數據采樣結果Fig. 2 Sampling results of raw data for buffeting of NC machine tools

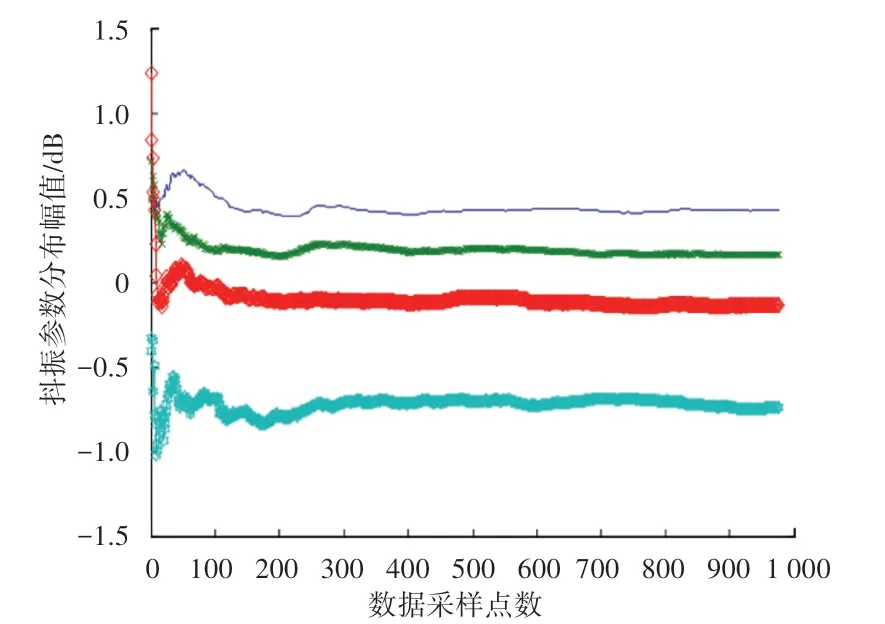

以圖2 的數據為輸入,根據數控機床抖振系統剛體運動和柔性振動的相互耦合性進行結構參數辨識,得到對各個通道上優化的參數辨識輸出如圖3所示。

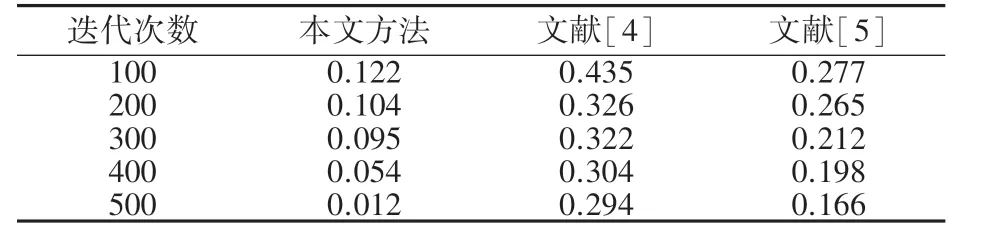

分析圖3 得知,采用本文方法能有效實現對數控機床抖振抑制和辨識,參數輸出的收斂性較好,輸出的誤差較小。 在此基礎上,測試不同方法進行機床抖振抑制后的加工誤差,得到對比結果見表1,分析表1 得知,采用本文方法能有效抑制抖振,提高機床的加工精度,降低加工誤差。

圖3 抖振參數辨識輸出Fig. 3 Seismic parameter identification output

表1 誤差測試Tab. 1 Error testing mm

4 結束語

構建數控機床加工的抖振抑制模型,采用模態振型抑制等方法,進行數控機床抖振參數辨識,實現數控機床的加工優化控制,本文提出基于機構運動解耦控制的數控機床抖振參數辨識方法。 利用遞推子空間方法來獲得誤差測量數據進行機床抖振的動力學模型設計,根據數控機床抖振系統剛體運動和柔性振動的相互耦合性進行結構參數辨識,實現對數控機床的抖振抑制和載荷參數識別。 分析得知,本文方法進行數控機床抖振參數辨識的精度較高,誤差較小,提高了機床加工參數輸出的平穩性。