生活垃圾焚燒底灰基墻體材料的活化膠凝性能

潘 濤, 謝 宇, 王佳磊, 沈 超, 浦旭清, 陳介民, 岳 鹿, 許 寧*

(1.鹽城工學院機械優集學院, 鹽城 224051; 2.鹽城工學院, 江蘇省新型環保重點實驗室, 鹽城 224051)

當前城市生活垃圾處理已成為全球性問題,中國面臨的生活垃圾處理問題也日益艱巨。目前生活垃圾的處理方式仍然以填埋法為主,但越來越受到土地空間的限制以及嚴重的環境污染問題,基于以上環境問題,使得垃圾焚燒發電技術成為全球應對日益增長的城市固體廢棄物的有效方法[1-2]。

城市生活垃圾焚燒底灰是垃圾焚燒產生的主要殘留物,占到80%~90%,底灰的性能包含多元化的特點,能夠符合環保墻體材料的使用要求,其成分與天然砂石料非常相近[3]。底灰因其本身結構晶型穩定,存在火山灰活性較低,膠凝性能較弱等缺點,要使底灰基墻體材料達到強度要求,關鍵因素是激發底灰的潛在活性,經過水洗和活化的底灰有利于膠凝性能的提高[4-5]。Garcia-Lodeiro等[6]將質量分數為60%熟料和40%焚燒廢物底灰制造混凝土,發現混合水泥的抗壓強度高于商業水泥的標準,同時還發現這種水泥可以控制Cl離子的浸出,防止鋼筋混凝土的腐蝕[6]。Bagheri等[7]通過抗氯離子滲透快速試驗(RCPT)指出在水洗底灰摻入硅粉可以使氯離子滲透速率都大幅度降低,增強材料的耐久性。Bie等[8]提出水泥固化穩定化方法能夠大幅度減少底灰所含有的重金屬,對其采取水洗預措施,能夠清除超過80%的Cl和SO3,而且可溶性鹽可以通過較高的速率排出到外界。Volokitin等[9]在混凝土中摻入細小的底灰顆粒降低波特蘭水泥建筑能耗,采用機械方式用粒徑2~8 mm底灰做成的混凝土整體性能高于粒徑8~16 mm底灰做成的混凝土,體現了機械活化對于膠凝性能的改善作用。本次試驗通過2000T雙向液壓成型設備,利用底灰作為膠凝性的填充骨料制備一種節能環保的新型墻體材料。

1 試驗

1.1 原材料

生活垃圾焚燒底灰:底灰樣品由垃圾焚燒綜合車間使用系統隨機采樣法采集后帶回實驗室用于試驗研究。

水泥:試驗水泥采用江蘇八菱海螺水泥廠的復合硅酸鹽水泥P.C 32.5R,符合中國國家標準《通用硅酸鹽水泥》(GB 175—2007)。以下簡稱“OPC”。

激發劑:氫氧化鈉、硫酸鈉、氯化鈉、氯化鈣均采用分析純試劑,購于阿拉丁試劑有限公司。

1.2 試驗測試方法

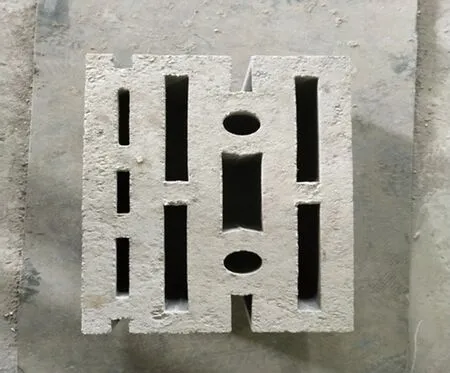

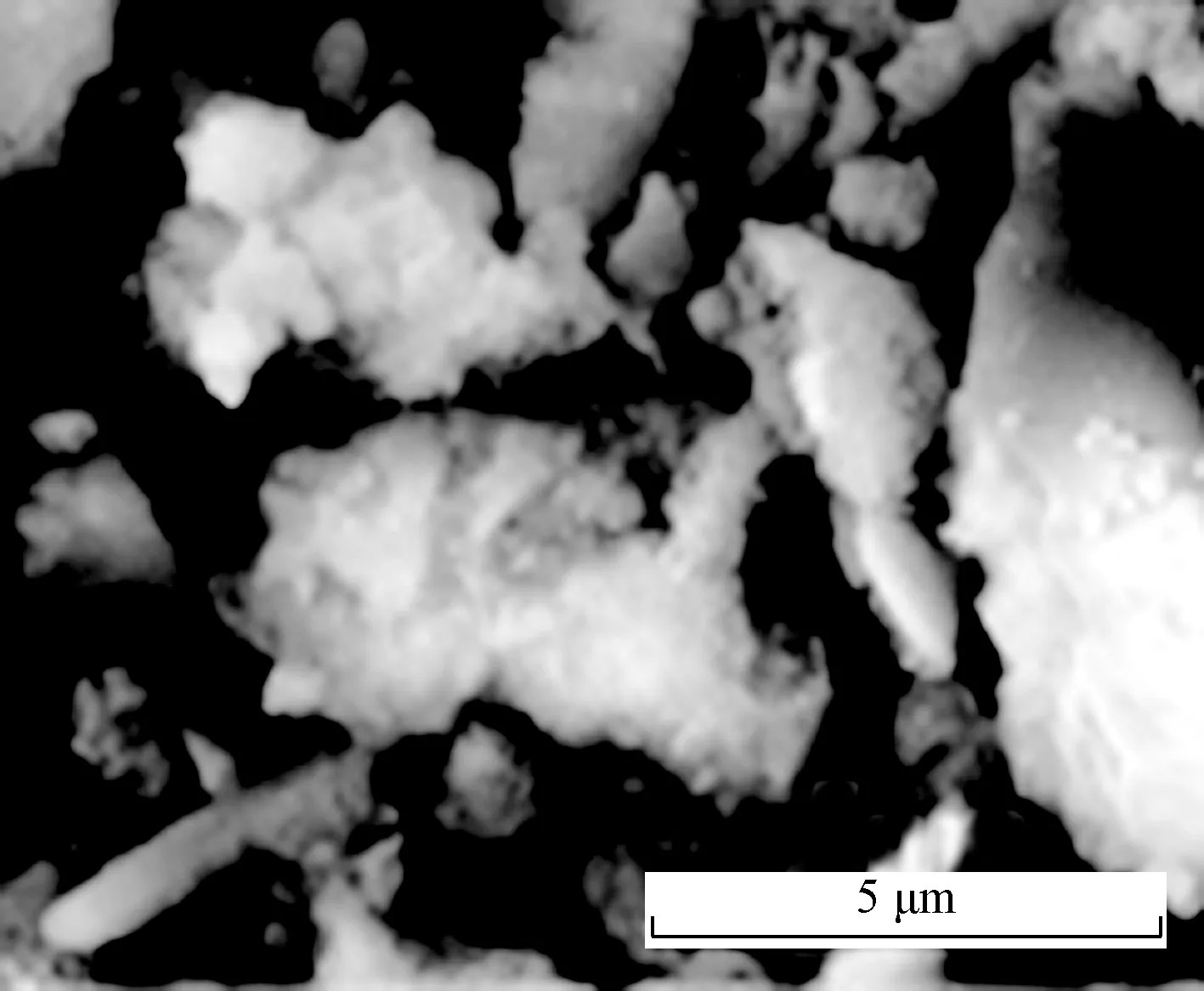

通過X射線熒光光譜儀(荷蘭PANalytical公司PW4400/40型)和X射線粉末衍射(荷蘭PANalytical公司X’Pert3Powder型)分別測定底灰樣品的化學組成和結晶礦物相。通過掃描電子顯微鏡(美國FEI公司Nova NanoSEM 450)獲得底灰樣品形態的信息。另外,底灰基材料的結晶礦物質和水化產物的相和形態也由上述儀器表征。根據國家標準GB/T 1346—2001測試正常稠度下膠凝材料凝結時間和需水量,測試根據電液式壓力試驗機(WAY—2000型)檢測不同養護齡期的墻體材料經受強度。底灰基墻體材料樣品由2000T雙向液壓成型機制備,樣品如圖1所示。

圖1 底灰基墻體材料樣品Fig.1 Sample of bottom ashbased wall material

1.3 底灰原渣和水洗底灰的性質

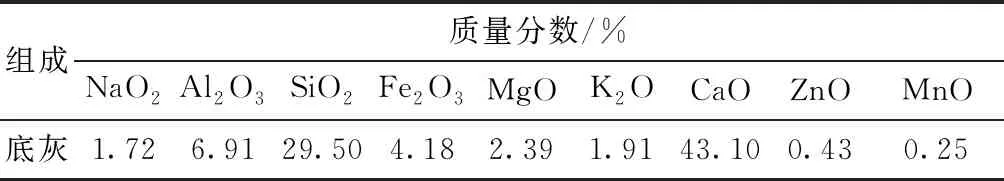

生活焚燒垃圾底灰的化學組成如表1所示,原渣的主要化學成分是CaO、Al2O3、SiO2,與水泥基材料中常用的火山灰礦物摻合料化學組成相似。此外,水洗底灰原渣中的氯化物含量約為重量的1.2%,遠遠低于國家標準固體廢物中氯化物含量,為5%~35%的平均水平,本次試驗的底灰原渣氯化物含量16.6%,故水洗預處理除去了原樣品中的大部分氯化物[10]。根據底灰原渣和水洗底灰的比較,可以得出結論,水洗過程可以去除垃圾焚燒底灰中大部分水溶性鹽,比如NaCl和KCl。水洗底灰的重金屬含量如表2所示,在水洗過程中也可以除去部分殘存重金屬離子。這些可溶性鹽和重金屬離子可以保留在水中并有效降低底灰原渣中氯化物和重金屬的含量。底灰原渣中的礦物相組成,主要包括SiO2、CaCO3和Ca(AlO2)2,CaCO3的存在是由部分底灰早期風化造成的[11]。通過篩分測量,水洗底灰的平均粒徑約為10 mm。如圖2、圖3所示,底灰原渣顆粒表面呈現不規則形狀,表面有許多零碎雜質。

表1 底灰原渣的化學組成

表2 底灰重金屬含量

C為方解石;Q為石英;H為水鋁鈣石;F為鐵橄欖石圖2 底灰的XRD圖Fig.2 XRD pattern of bottom ash slag

圖3 底灰原渣的SEM照片Fig.3 SEM picture of bottom ash slag

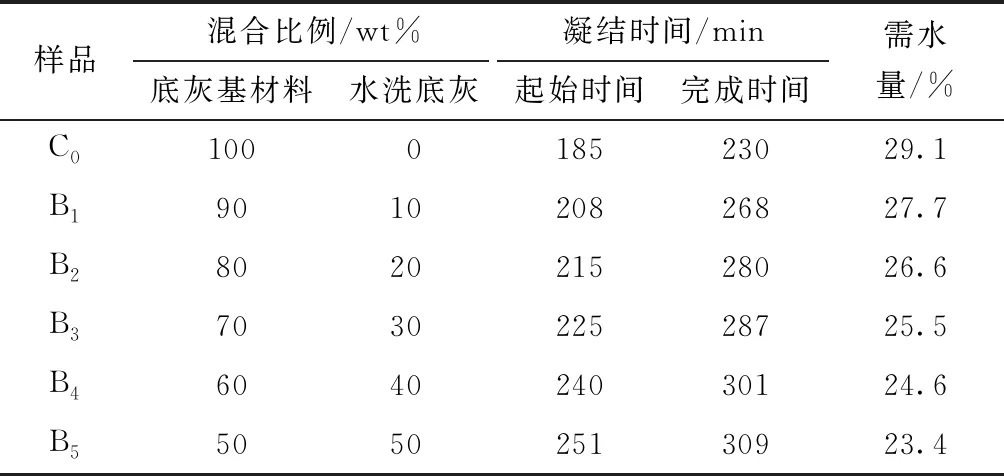

1.4 底灰基墻體材料的凝結時間和需水量

表3中顯示了底灰基墻體材料在正常稠度下凝固時間和水需求量。水洗底灰的摻入會減少對膠凝作用時對于水的摻入量。這是因為水洗底灰微觀結構是松散并呈現多孔形狀,這種微觀形貌可以在與水泥混合時提高用水的需求量。此外,水洗底灰中氧化鈣的含量低于水泥和底灰原渣。當在水泥中混合水洗底灰時,氧化鈣和水之間的反應速率也可能降低,從而導致需水量的減少。凝固時間試驗表明,底灰基墻體材料凝結時間的初始和完成時間略短于空白樣品(C0),這歸因于底灰中重金屬陽離子,如Zn2+、Pb2+、Cd2+和Cu2+,可延緩凝結時間和一定程度上阻止水泥的水化反應[12-13]。

表3 底灰基墻體材料正常稠度下的凝結時間和需水量

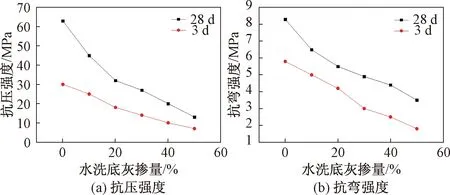

1.5 水洗底灰基墻體材料力學性能

圖4 水洗底灰摻量對底灰基墻體材料力學性能的影響Fig.4 Effect of water washing bottom ash content on mechanical properties of bottom ashbased wall materials

底灰基墻體材料在3 d和28 d的力學性能的影響如圖4所示。可以看出,隨著水洗底灰含量的增加,底灰基墻體材料的抗彎強度和抗壓強度逐漸降低。對于底灰水泥復合材料,結果表明水洗底灰可導致強度的更快速下降。水洗底灰的10%替代樣品基本上滿足通用硅酸鹽水泥42.5級的要求,符合中國國家標準GB 175—2007的要求;而20%的替代樣品測試可以超過通用硅酸鹽水泥32.5級。然而,隨著水洗底灰的摻量進一步增加,力學強度顯示出惡化。上述結果表明,水洗底灰具有一定的膠結活性,但這種作用相對較低,可能導致水泥水化延遲。添加30%水洗底灰的水泥復合物的相對力學強度僅為空白樣品(C0)的50%左右水洗底灰內部疏松多孔結構使得強度進一步降低。根據獲得的結果,為了確保底灰基墻體材料的機械性能,水洗底灰的最大替代量應分別限制在20%以內[14]。

1.6 底灰基墻體材料的水化特性

水洗底灰在3 d和28 d的固化時間對硬化底灰基墻體材料的初期相組成有影響。根據底灰基墻體材料XRD圖譜,從圖5可以看出,SiO2的含量隨著水洗底灰添加量的增加而增加,這歸因于底灰中存在一定量的SiO2。添加水洗底灰的水泥漿中Ca(OH)2的峰值低于未添加底灰的水泥漿,隨著水洗底灰的增加而降低。這表明水洗底灰中的活性二氧化硅和氧化鋁參與水泥水合產生的Ca(OH)2的火山灰反應。樣品B2的SEM照片如圖6所示,可以看出,C—S—H凝膠在水化反應中形成。水化水泥漿固化3 d形成少量C—S—H凝膠,隨著水合過程的延遲到28 d,產生更多的C—S—H凝膠,這導致材料更致密的微結構。水洗底灰與水混合后形成豐富的硅膠,然后凝膠吸收水分與未水化的水泥顆粒聚集在一起,逐漸包裹水泥顆粒,從而產生水泥強度。隨著水化過程的延遲,更多的C—S—H凝膠是由于Ca(OH)2與富硅膠表面之間的火山灰作用而形成[15]。

1.7 活化水洗底灰試驗方法

1.7.1 物理活化

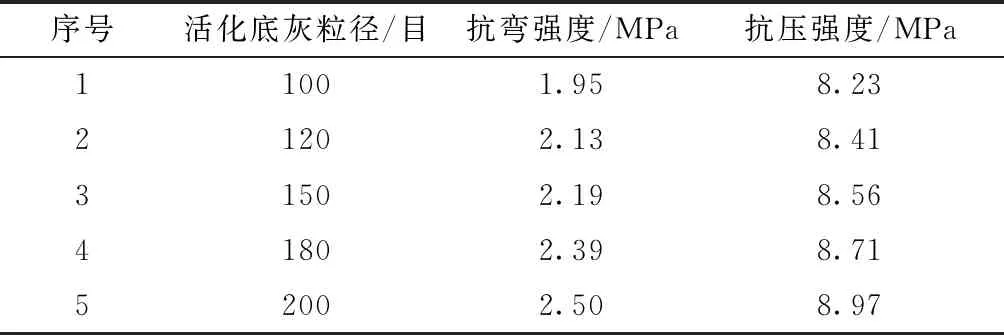

把水洗底灰原渣放入實驗室用粉碎機中粉碎細化,研磨過80目篩,再用球磨機粉磨至分別至100、120、150、180、200目。

1.7.2 化學活化

將不同種類(Na2SO4、NaCl、NaOH、CaCl2)的化學激發劑加入研磨至120目的水洗底灰中。

1.7.1 物理活化底灰基墻體材料凝膠性能

由表4知,底灰基墻體材料的膠凝強度隨著活化底灰顆粒粒徑的減小而增加,活化底灰顆粒粒徑小于180目時,隨顆粒粒徑的減小,底灰基墻體材料力學性能強度增加不是特別顯著。選擇物理活化水洗底灰的顆粒粒徑為180目。水洗底灰物理活化后,底灰分子的比表面積增大,形成全新的分子接觸表面,而接觸表面層離子的極化變形和重新排布使得表面晶格發生畸變,產生晶格缺陷和部分位置錯位,與此同時也增加了接觸表面斷裂與Ca(OH)2反應程度,提高了底灰基墻體材料的膠凝性能; 此外,水洗底灰在細化時存在顆粒微均勻化,使得膠凝活性程度提高,當水洗底灰細化至180目,大量微小的水洗底灰顆粒填充在水泥分子間隙之間,產生微集料效應[16]。通過物理活化方式制備的底灰基墻體材料,具有較低的孔隙率,表面致密,顆粒分子膠凝自由能提高。

表4 物理活化底灰基墻體材料力學性能

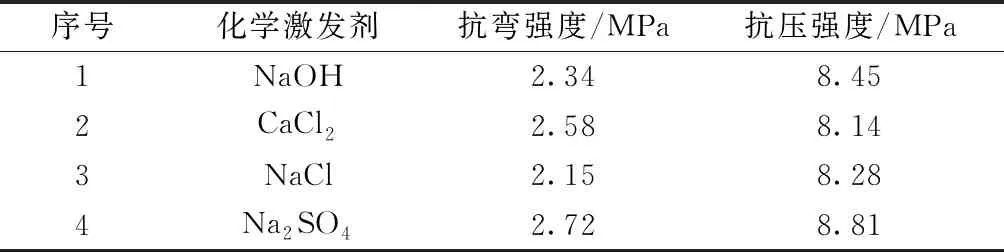

1.7.2 化學活化底灰基墻體材料凝膠性能

垃圾焚燒底灰的物理結構取決于其冷卻的方法,一般為形狀不規則的、帶棱角的多孔蜂窩狀顆粒。底灰是垃圾焚燒的最主要的殘留物,占垃圾焚燒殘留物質量的80%,同時具有穩定的晶體結構,通常情況下,底灰不能作為膠凝材料進行水化反應,膠凝性能很低。在垃圾焚燒底灰中添加活性激發劑可以促進水泥和底灰水化反應從而提高底灰膠凝活性。因此,將不同種類的活性激發劑添加到水洗底灰進行化學活化來制備底灰基墻體材料,底灰基墻體材料的力學性能如表5所示。由表5可知,添加活性激發劑制備的墻體材料的力學性能比底灰原渣制備的墻體材料強度有較大提升。通過添加活性激發劑,使得底灰基墻體材料結構中Si—O—Si和Al—O—Al共價鍵斷裂,斷裂后溶液中[SiO4]4-和[AlO4]5-濃度增加,從而形成三維聚合鋁酸鹽結構,共價鍵斷裂導致離子濃度增加形成鋁酸鹽循環反復進行。試驗結果表明,Na2SO4活性激發劑對水洗底灰的膠凝性能活化更為優越。Na2SO4加入水洗底灰中形成的硫酸根離子和反應生成的鈣離子,在兩者雙重作用下,對水洗底灰中的活性組分Al2O3進行有效激發,生成水化形態的硫鋁酸鈣(AFt),AFt的生成填補了底灰和水泥顆粒的孔隙處,同時NaOH的強堿性也使得底灰的膠凝性能提高,故提升了底灰基墻體材料的力學強度[17-18]。

表5 化學活化底灰基墻體材料力學性能

2 結論

(1)研究了水洗垃圾焚燒底灰作為填充輔助骨料制備可循環墻體材料的可行性。取水洗底灰摻量等質量替代10%~50%水泥摻量分別試驗研究,結果表明,隨著水洗底灰添加量的增加,底灰基墻體材料的力學性能逐漸降低,為符合中國國家標準GB 175—2007,水洗底灰的最大替代量應低于20%。

(2)水洗底灰中氯化物和重金屬的含量得到降低。凝固時間試驗表明,水洗底灰使得底灰基墻體材料凝結時間縮短,底灰中重金屬陽離子可延緩凝結時間和一定程度上阻止水泥的水化反應。

(3)采用物理活化和化學活化方式對比制備底灰基墻體材料,在水洗底灰摻量為50%的方案進行力學性能測試,達到GB 8239—1997《普通混凝土小型空心砌塊強度等級》MU7.5的標準。活化水洗底灰可以成功地作為添加材料輔助水泥再生,用于建筑材料,同時實現顯著的經濟和環境效益。