觸媒陶瓷濾管一體化脫除技術在玄武巖纖維行業的應用

莫仕程,汪 江,方 向

(1.中國建材國際工程集團有限公司,深圳 518054;2.中國建材國際工程集團有限公司,蚌埠 230010)

“連續玄武巖纖維及其復合材料”于2002年被列入國家高技術研究發展計劃“863計劃”。玄武巖纖維在復合材料、隔熱材料、造船材料、摩擦材料、汽車輕量化、以及國防、軍工領域、高溫過濾織物等多個方面應用。2020年,我國玄武巖纖維行業發展迅猛,煙氣排放的大氣污染物對環境帶來嚴重的影響。因此,研究玻璃纖維及制品工業污染物煙氣治理技術應用具有重要意義。

目前觸媒陶瓷濾管一體化脫除技術在平板玻璃、玻璃纖維等行業得到應用。該文對一種觸媒陶瓷纖維濾管煙氣脫硫脫硝除塵一體化煙氣凈化技術在玄武巖纖維某煙氣治理工程項目的運用進行研究,為我國玄武巖纖維行業煙氣治理工程帶來新的工藝技術路線,并對該行業深化大氣污染減排煙氣治理提供借鑒。

1 煙氣污染物產生來源

國家“十三五”規劃將玄武巖纖維納入四大纖維之一[1]。玄武巖纖維的主要生產方法為池窯法拉絲工藝,將礦物原料加工配制送入單元窯,用燃料燃燒熔化物料后直接拉絲[2]。玄武巖纖維窯爐煙氣的大氣污染物主要包括粉塵和煙氣,煙氣特性具有煙氣量小、煙氣溫度高、含水率高及成分復雜、粘性高等特點。該玄武巖纖維煙氣治理工程項目窯爐的燃料為天然氣,利用純氧助燃,產生的廢氣中主要污染物為煙塵、SO2和 NOx。

1.1 煙塵主要來源

1)原料在燃燒過程中因加料帶入煙氣中形成煙塵;2)玄武巖纖維窯爐內易揮發物質在高溫條件下揮發冷凝成煙塵;3)礦物化石燃料燃燒后生成煙塵。

1.2 SO2 主要來源

天然氣等燃料本身含的S以及輔料礦石中含的S在高溫條件下與 O2反應生成 SO2,SO2產生量跟燃料中含硫量及玄武巖原料 SO2產生量有關。

1.3 NOx主要來源

1)原料中少量含N物質在高溫條件下分解氧化;2)燃料中的 N 在高溫條件下與 O2反應生成 NOx;3)進入玄武巖纖維窯爐空氣中的 N2與 O2在高溫下劇烈反應生成 NOx。

1.4 煙氣污染物煙氣特性

玄武巖纖維窯爐出口煙氣溫度在1 000 ℃以上,燃料為天然氣。玄武巖纖維配合料包括玄武巖與輔料(硼鈣石、高嶺土、白云石、石英砂)[3]。玄武巖纖維窯爐生產燃料配合料種類繁多,導致煙氣污染物復雜,不僅含有煙塵、SOx和NOx,還含有不完全燃燒物質、氫化物等多種污染物。煙塵具有較高粘附性、較強的化學腐蝕性。

2 觸媒陶瓷纖維濾管脫硫脫硝脫除一體化技術運用

為促進玄武巖纖維礦物棉生產的技術進步和可持續發展生態環境部發布了《玻璃纖維及制品工業污染物排放標準(征求意見稿)》,其中對玻璃纖維及制品工業規定了大氣污染物排放指標,主要污染物顆粒物40 mg/Nm3,二氧化硫150 mg/m3,氮氧化物500 mg/m3。自2020年1月1日起,玻璃纖維及制品工業企業大氣污染物排放執行此排放限值。隨著國家環保要求日趨嚴格,玄武巖纖維行業污染物排放將面臨大氣污染物排放減排壓力,排放標準新增排放限值要求是未來發展的大趨勢[4]。針對玄武巖纖維窯爐煙氣污染物來源及煙氣特性,煙氣治理技術采用“觸媒陶瓷纖維濾管脫硫脫硝脫除一體化技術”,使用壽命長[5]、能實現達標排放,為今后日益嚴峻的環保形勢做好前瞻性準備。

2.1 工藝流程介紹

工藝系統組成:回流式循環煙道系統、干法脫硫系統、氨水儲存輸送噴射系統、陶瓷濾管除塵脫硝系統、換熱器系統等。觸媒陶瓷纖維濾管脫硫脫硝脫除一體化技術,其工藝流程示意圖如圖1所示。

1)脫硫工藝流程:玄武巖纖維窯爐煙氣經金屬換熱器后,經過沉降室處理后在干法脫硫系統煙道處噴入儲存在灰倉內的氫氧化鈣。初步混合后進入脫硫塔,脫硫塔內粘性物質被包裹聚集進行一次脫硫反應;通過導流板均流混合后進入高溫陶瓷濾管除塵脫硝系統的粘性物質被包裹聚集,粒徑較大的污染物粉塵沉降至除塵器倉室,并經過物料輸送設備輸送進干法脫硫系統反復循環脫硫,粒徑小的污染物粉塵附著在陶瓷濾管表面,并在高溫陶瓷濾管表面的塵餅層上進行二次脫硫,二次脫硫后的煙氣可通過回流式循環煙道再次進入除塵器的高溫陶瓷濾管表面的塵餅層進行反復循環脫硫。通過上述流程脫硫效率大大地提高,SO2排放濃度處理在 100 mg/Nm3以下。

2)脫硝工藝流程:氨水噴射系統在脫硫系統煙道前段處噴入氨水,通過導流板均流混合后進入高溫陶瓷濾管除塵脫硝系統。煙氣中的氮氧化物通過陶瓷濾管表面與濾筒壁上的催化劑層接觸發生反應,NH3和NOx通過觸媒陶瓷纖維濾管表面的釩鈦系脫硝觸媒劑催化劑作用,發生氧化還原反應,生成N2和水。NOx排放濃度可從2 000 mg/Nm3降低穩定控制在200 mg/Nm3以下,脫硝效率達到90%以上。

3)煙塵過濾工藝流程:陶瓷纖維濾管過濾收集煙氣中的顆粒物。

整套系統完成脫硫、脫硝除塵過程;脫硝除塵后的凈煙氣經過高溫風機引出從煙囪排除。

2.2 工藝原理

2.2.1 脫硫工藝原理

脫硫劑:氫氧化鈣(熟石灰),與含硫煙氣混合后產生反應。

除塵器內陶瓷過濾管表面積塵過程中形成的塵餅層提供酸性氣體反應床,通過回流式循環流化床系統實現反復脫硫。脫硫效率可達80%以上。

2.2.2 脫硝工藝原理

1)脫硝采用SCR脫硝技術。釩鈦系脫硝觸媒劑催化劑作用下(330~380 ℃),以 NH3作為脫硝還原劑,將煙氣中的NOx還原成 N2和 H2O。

2)觸媒陶瓷纖維濾管粒徑極小,且濾管的表面積很大。因結構空隙延長了煙氣的停留周期,加快了釩鈦系脫硝觸媒劑催化劑的活性比面積和反應速率,使脫硝效率得到明顯地提高。

3)釩鈦系脫硝觸媒劑催化劑附在濾管表面形成餅層,可減少重金屬砷、硒、汞的不利影響[6]。

2.2.3 除塵工藝原理

在重力作用下煙塵較大粒徑的粉塵沉降,較小粒徑的粉塵附著沉積在濾管表面進行除塵,后續粉塵不會穿透至內層,由高壓氣體周期性脈沖噴吹濾管表面粉塵,噴吹后仍有部分粉塵餅殘留,此粉塵餅層可過濾新的粉塵,過濾效率高,可處理不同負荷的粉塵濃度[7]。

2.3 運用數據分析

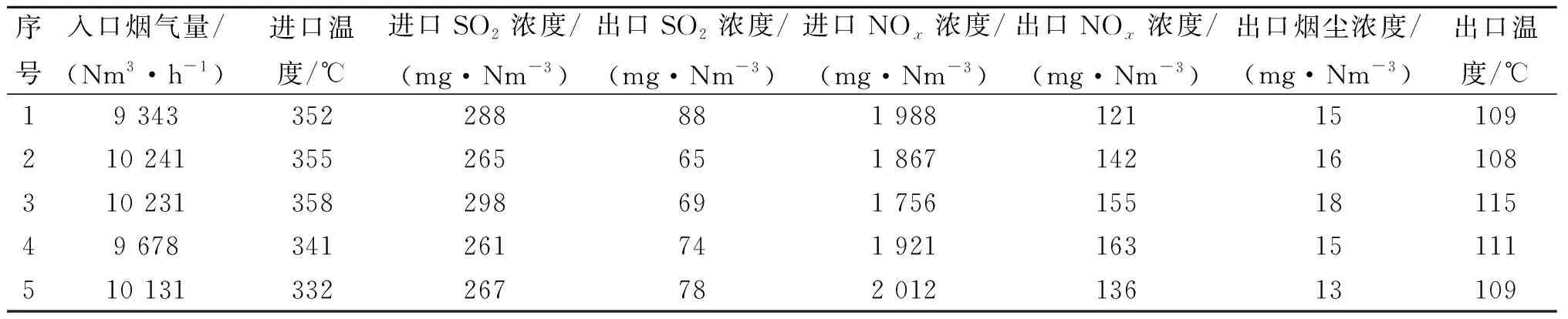

該玄武巖纖維煙氣治理項目運用觸媒陶瓷濾管一體化技術對玄武巖纖維窯爐煙氣進行脫硫脫硝除塵處理后,系統運行穩定,效果明顯,達到設計要求。相關運行數據參數如表1所示。

表1 運行數據參數

3 結 論

a.觸媒陶瓷濾管一體化脫除技術具有耐高溫、高效率、占地面積小、滿足玄武巖纖維窯爐煙氣量小處理難的要求等優點,在玄武巖纖維行業熔窯廢氣污染物運用脫除效果明顯,滿足環保排放要求。

b.隨著玄武巖纖維產業的迅猛發展,既要注重產業化領跑,也需要重視產業發展過程中帶來的污染問題。而上述觸媒陶瓷濾管一體化脫除技術的運用則可以起到很好的效果,值得深入研究和推廣應用。