廢舊輪胎橡膠粉對瀝青混凝土高溫穩定性的改善研究

雷敬偉,邊曉明,劉 濤

(1.葛洲壩集團試驗檢測有限公司,宜昌 443002;2.湖北省建筑科學研究設計院股份有限公司,武漢 430071)

交通運輸水平與國家經濟發展息息相關,而便捷、發達的道路網絡是改善交通運輸水平的前提條件。我國的路網密度還較低,在未來很長一段時間,將仍然以公路的新建和養護為主。瀝青路面因具備平整度高、行車舒適、路用性能好、維修養護方便等優勢[1],在高等級公路面層建設中被普遍采用。

雖然瀝青路面具有諸多優勢,但其仍然存在一些性能上的問題,例如在炎熱地區瀝青路面易出現車轍、擁包等永久變形破壞[2]。這主要是因為瀝青是一種溫敏性材料,瀝青路面由瀝青混凝土鋪筑而來,雖然瀝青在瀝青混凝土中所占的比例很小,一般不超過5%,但其對瀝青路面性能的影響非常顯著。瀝青常溫下以固體狀態存在,但隨著路面溫度的升高,瀝青逐漸向液態轉化,成為可流動態。當路面長時間暴露在高溫環境下,加之車載的持續作用,路面將會出現車轍、擁包等不可恢復的永久變形,威脅到路面行車安全。因此改善瀝青混凝土的高溫穩定性對于提高炎熱地區瀝青路面的行車安全、服役耐久性具有重要意義。

同時,道路建設對資源存在高消耗的特點,如不可再生的天然石材、瀝青等。開發適用于道路建設的天然資源替代材料也是目前研究的熱點,例如將鋼渣、建筑廢棄物、廢舊橡膠等一些固體廢棄物循環利用于道路建設中[3-5]。這樣一方面可實現道路對廢棄物的高效消納,另一方面消除廢棄物堆積對環境的破壞,對經濟、環保等方面都十分有益處。廢舊輪胎也是一種典型的大宗廢棄物,其是一種聚合物材料,目前有很多采用聚合物改善瀝青混凝土路用性能的研究,尤其是混凝土的高溫穩定性。這為采用廢棄輪胎改善瀝青混凝土高溫穩定性提供了理論上的可行性。

基于此,研究的主要目的是確定廢舊輪胎對瀝青混凝土高溫穩定性的改善效果。首先將廢舊輪胎制備成橡膠粉,在確定主要原材料基本性能指標的基礎上,通過車轍試驗和動態蠕變試驗研究廢舊輪胎橡膠粉對瀝青混凝土高溫性能的影響。

1 原材料

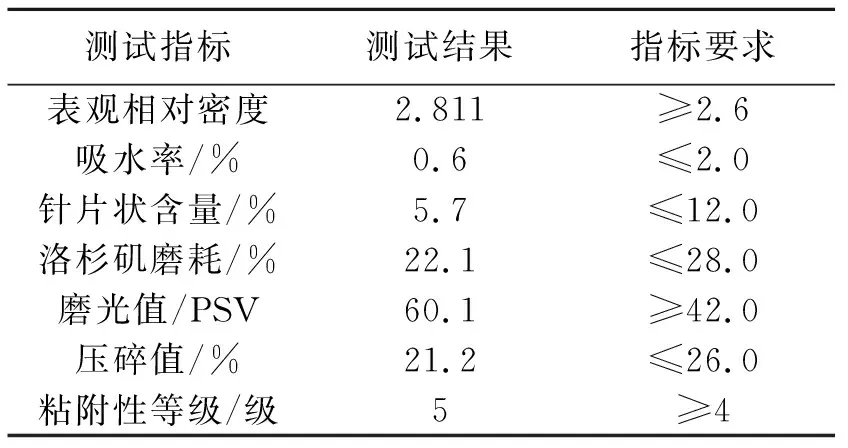

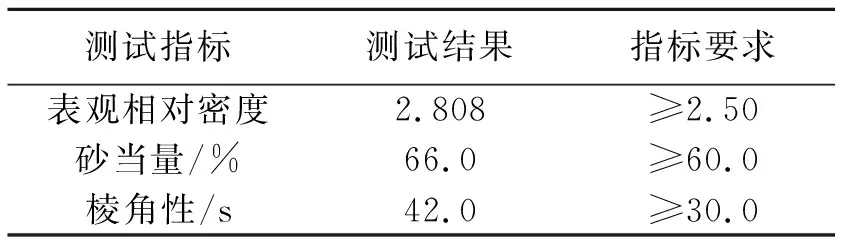

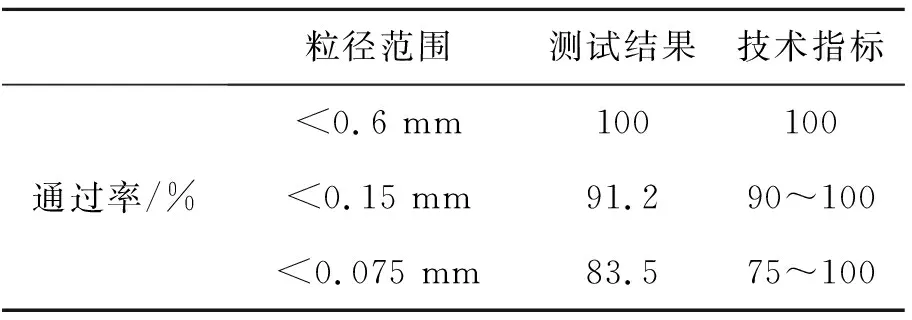

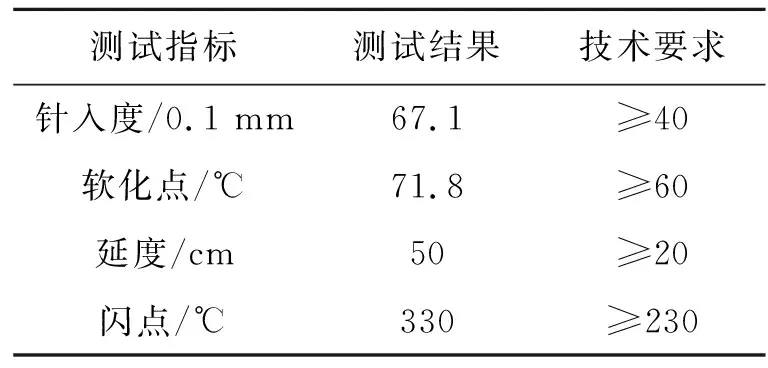

研究中粗集料和細集料均采用玄武巖,填料采用石灰巖磨制的礦粉。按照《JTG E42—2005公路工程集料試驗規程》[6]檢測集料和填料的基本性能指標,測試結果如表1~表3所示。另外,研究中還使用到廢膠粉和AH-90基質瀝青。廢膠粉通過研磨廢舊輪胎獲得,廢膠粉顆粒約60-80目。通過濕法改性將廢膠粉首先摻入到AH-90基質瀝青中,制備成廢膠粉改性瀝青,廢膠粉的摻量為AH-90基質瀝青的20%。按照《JTG E20—2011公路工程瀝青及瀝青混合料試驗規程》[7]測試廢膠粉改性瀝青的基本性能指標,測試結果如表4所示。表1~表4數據表明研究中所用原材料的基本性能指標均滿足要求。

表1 粗集料基本性能指標

表2 細集料基本性能指標

表3 填料基本性質指標

表4 廢膠粉改性瀝青基本性能指標

2 試驗方法

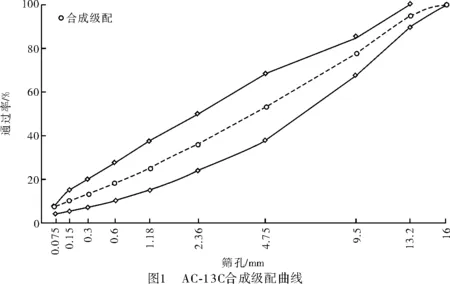

按照標準馬歇爾設計方法設計瀝青混凝土,混凝土的級配類型為AC-13C。粗集料、細集料以及填料在礦質混合料中的占比分別為50%、46%和4%,合成級配曲線如圖1所示。按照設計結果拌合瀝青混凝土,制備車轍試驗和動態蠕變試驗用試件。車轍試驗采用300 mm長、300 mm寬和50 mm厚的板狀試件進行,板狀試件通過輪碾成型設備制得。動態蠕變試驗采用的是直徑和高度均為100 mm的圓柱體試件,通過對雙層板狀壓實試件進行鉆芯操作獲取。

車轍試驗過程:試驗溫度為60 °C,試驗前將板狀試件置于試驗溫度下保溫4 h以上。試驗時,50 mm寬的鋼輪在板狀試件表面沿中心線區域往復碾壓,輪碾壓力為0.7 MPa,碾壓速度為42 次/min。單次測試時間為1 h,通過式(1)計算瀝青混凝土的動穩定度

(1)

式中,DS為動穩定度,次/mm;l60和l45是單次測試中鋼輪碾壓時間分別為60 min和45 min時,板狀試件輪跡帶的深度,mm。

動態蠕變試驗過程:試驗溫度也為60 °C,同樣試驗前將圓柱體試件置于試驗溫度下保溫4 h以上。試驗時通過萬能試驗機對試件進行加載,研究選用的荷載為100 kPa、200 kPa和300 kPa,加載周期為1 Hz,采用半正弦波的加載方式,加載0.1 s,間歇0.9 s。動態蠕變試驗中,隨著荷載作用次數的增加,試件的累積應變增長速率會經歷三個階段。第一階段,應變增長速率先增加后減少,第二階段應變增長速率恒定,第三階段應變增長速率快速增加致使試件的累積應變短時間快速上升,試件失去穩定性。而在第三階段開始前,試件依然能保持穩定,因而可用第三階段起點對應的荷載加載次數(流動值)來反映瀝青混凝土的高溫抗永久變形能力。

3 結果與討論

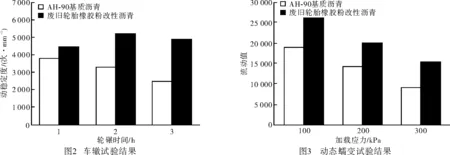

瀝青混凝土的車轍試驗結果如圖2所示。從圖2中可以看出,采用基質瀝青制備的混凝土和采用廢膠粉改性瀝青制備的混凝土并未表現出一致的抗車轍變形能力。具體來看,隨著輪碾時間的延長,基質瀝青混凝土的動穩定度表現出持續下降的趨勢,經過3 h的輪碾破壞,動穩定度從3 800 次/mm下降到2 500 次/mm。說明高溫對基質瀝青混凝土抗車轍變形能力的削弱是非常嚴重的。對于廢膠粉改性瀝青混凝土,情況則大為不同,隨著輪碾時間的延長,動穩定度呈現先增加后下降的趨勢。在相同的試驗時間下,廢膠粉改性瀝青混凝土的動穩定度總高于基質瀝青混凝土,且兩者的差值越來越大,經過3 h的輪碾破壞后,廢膠粉改性瀝青混凝土的動穩定度比基質瀝青混凝土高了接近100%。說明廢膠粉改性瀝青對瀝青混凝土抗車轍變形能力的改善是非常顯著的。至于廢膠粉改性瀝青混凝土的動穩定度隨試驗時間的延長出現上升的現象,有可能是廢膠粉改性瀝青混凝土車轍試驗試件初始狀態未壓實,經歷1 h的持續輪碾后,試件更加密實,抵抗高溫變形的能力得以強化,因而在第2 h的車轍試驗中動穩定度表現為增加。

瀝青混凝土的動態蠕變試驗結果如圖3所示。從圖3中可以看出,隨著加載應力水平的提高,基質瀝青混凝土和廢膠粉改性瀝青混凝土抗蠕變破壞的能力表現出相似的變化規律,兩者的流動值均持續下降。但基質瀝青混凝土的流動值下降更快,當荷載水平從100 kPa提高到300 kPa,基質瀝青混凝土的流動值下降了約51.5%,而相同試驗條件的廢膠粉改性瀝青混凝土,該值只下降了40.9%。且任意相同荷載水平下,廢膠粉改性瀝青混凝土的流動值總高于基質瀝青混凝土,這一差值隨著荷載水平的增加進一步拉大,當荷載水平達到300 kPa時,廢膠粉改性瀝青混凝土的流動值比基質瀝青混凝土高出了68.9%。

4 結 論

車轍試驗以及動態蠕變試驗結果表明,廢舊輪胎橡膠粉對瀝青混凝土高溫抗變形性能的改善效果非常顯著,尤其是在瀝青混凝土路面遭受高溫和重載交通持久破壞時,廢膠粉仍能使瀝青混凝土的高溫穩定性保持在較好的水平。同時,將廢舊輪胎橡膠粉循環應用于瀝青混凝土中,對于資源綜合利用和環境保護也具有重要的意義。