氯化氫中游離氯在線檢測儀的研發及運行總結

郭占明 ,顧濤,馬林, 張天國,魯秀秀,于文杰

(1.新疆圣雄氯堿有限公司,新疆 吐魯番 838100;2.江蘇一脈科技有限公司,江蘇 泰州 225300)

至2017年底,全球PVC產能共計5 645萬t/a,國內PVC產能2 393萬t/a,占比約為42%[1],其中電石法裝置占83%,達1 986萬t/a,表明了電石法PVC在國民經濟中的重要地位。在PVC生產過程中,氯化氫中游離氯超標會造成氯乙烯混合脫水系統發生爆炸事故,因此,在生產過程中,要及時、有效地檢測和控制氯化氫中的游離氯。傳統氯堿生產工藝中通過控制氯化氫純度來防止氯化氫過氯,將氯化氫體積分數控制在93%~96%。操作人員用碘量法[1]測氯化氫純度,并通過淀粉KI溶液是否變色來檢測氯化氫是否過氯。這種方法無法連續進行檢測,對于監控生產還存在一定的隱患。在國內目前的安全環保形勢下,氯化氫游離氯分析儀測量過氯的準確性、及時性顯得尤為重要。

1 氯化氫合成及VCM合成中存在的問題

1.1 氯化氫氣體中存在游離氯的原因

在正常生產過程中,氫氣與氯氣通常按照V(H2)∶V(Cl2)=(1.05~1.10)∶1進入氯化氫合成爐,再將燃燒合成的氯化氫氣體送至下游合成工序。雖然生產中控制氫氣過量,但現場操作人員受氯氣壓力、氫氣壓力、氣體流量計、調節閥等因素的影響,不可能完全按照上述理想比例進行合成,有可能會產生氯氣過量的情況,并且伴隨著生成的HCl氣體中會含有游離氯。

氫氣和氯氣化合形成氯化氫的反應:

根據下列反應機制推導其速率方程:

將氫氣和氯氣的反應條件輸入Aspen Plus模型,在RGibbs反應器里進行化學的穩態模擬,得到反應后的產品組合如下:當氫氣與氯氣流量分別為1 kmol/h時,得到的氯化氫為1.997 86 kmol/h;當氫氣流量為1.1 kmol/h、氯氣流量為1 kmol/h時,得到的氯化氫為1.999 98 kmol/h。

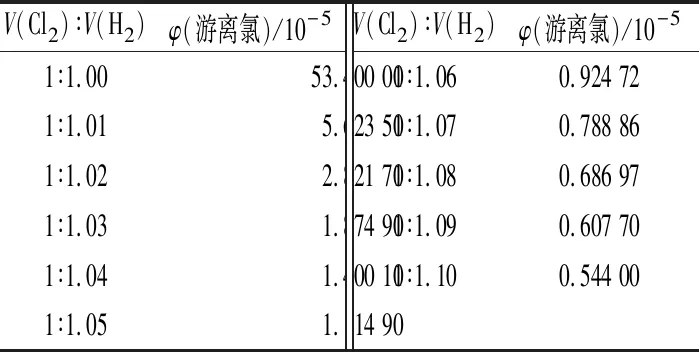

結合以上數據,根據化學反應平衡常數可知,無論氫氣過量多少,只能將反應向著生產氯化氫的方向進行,但不能完全反應,因此無論如何反應,氯化氫中一定含游離氯。將氯氫體積比從1∶1.00至1∶1.10輸入RGibbs反應器模型里,得到的游離氯含量如表1所示。

表1 氯氫比與氯化氫中游離氯的模擬關系

從表1可以看到:在氯氫體積比達到1∶1.05后,產品中游離氯含量已基本趨于穩定。氯堿化工生產是一個氯氫比失衡的工藝,液氯的生產與存儲又是重大危險源,在當前安全環保要求日益嚴格的條件下,很多企業都選擇了制氫以平衡氯氣。雖然現在的VCM生產工藝中都增加了變壓吸附氫氣回收裝置,理論可以回收過量氫氣的80%,但在生產過程中,由于壓力波動及生產調整,實際回收要低于這個值,并且過量的氫氣會在VCM生產過程中影響整個工藝的負荷及能耗,因此準確測量出HCl氣體中的游離氯,給氯化氫生產配比一個準確指導,具有相當大的意義。

1.2 氫化氫含游離氯的后果

氯化氫合成工序供給的氯化氫氣體與乙快工序供給的乙炔氣體在混合器中按照V(HCl)∶V(C2H2)=(1.05~1.10)∶1進行混合,經脫水干燥后,在氯化汞催化劑作用下生成粗氯乙烯,經精餾后送PVC工序聚合生產出合格產品。雖然在生產過程中氫氣大量過量,氯化氫氣體中仍然會含有少量的游離氯。在氯化氫與乙炔混合期間,氯化氫氣體中的游離氯與乙炔反應生成氯乙炔(C2Cl2)并放出大量熱量,若氯化氫氣體中的游離氯超標(內控指標為質量分數0.020 9%),致使溫度急劇升高,引起燃燒而引發爆炸事故。因此控制游離氯的含量對PVC安全生產意義重大。

1.3 行業中游離氯分析與存在的問題

行業內也有不少企業在使用各個廠家研制的游離氯在線分析儀,但使用效果不盡人意,個別廠家的產品并不是結合生產現場實際而研制,只是將氣相色譜儀進行簡單的改造,就在生產中推廣。因生產現場情況達不到色譜工況要求和不能長期連續運行,造成故障率高,且維護費用高。新疆圣雄氯堿有限公司(以下簡稱“圣雄氯堿”)氯化氫合成裝置在設計之初也采購了進口游離氯在線分析儀,但由于使用中故障頻發,無法及時、準確地測出游離氯的含量,所測數據波動較大,且經常達到聯鎖值,導致生產不穩定,無法正常投用。

目前一些企業已經實行全自動化合成爐運行生產,合成爐無人值守,依靠儀表自動化。若氫氣流量計失真,瞬間導致大量氯氣進入系統,致使氯乙烯事故發生。使操作人員及時發現合成爐過氯并做出反應是當前氯堿企業面臨的嚴峻的技術難題。

基于以上實際情況,圣雄氯堿決定自行研發一臺適合實際生產的游離氯在線分析儀,其要求是:切合實際生產,能連續運行,故障率低,準確可靠,價格低廉。

2 原理及解決方案

2.1 通用檢測原理

目前行業中通用的檢測方法是來自合成爐出口的氯化氫氣體與淀粉KI溶液在氣水混合器中混合,如果氯化氫氣體含游離氯過高,則淀粉KI溶液變藍色。這種方法受人員視覺、天氣光線、淀粉KI溶液反復使用等情況的干擾,檢測不夠準確;最重要的是,這種方法無法進行大量重復檢測,而且檢測人員長時間處在操作環境中,是職業健康所不允許的。這種檢測手段在如下情況下是可用的:操作人員在現場時刻觀察火焰,發現變化時做純度復核。但這種檢測手段對于無人值守自動配比的氯化氫生產工藝來說,是異常致命的。

那么能不能有一雙“眼睛”時刻“盯”著生產,反應靈敏,且檢測結果準確,對生產進行及時指導呢?

2.2 系統解決方案

結合原游離氯分析儀在運行中存在的問題,以及行業內使用情況的調查結果,圣雄氯堿提出以下解決方案。

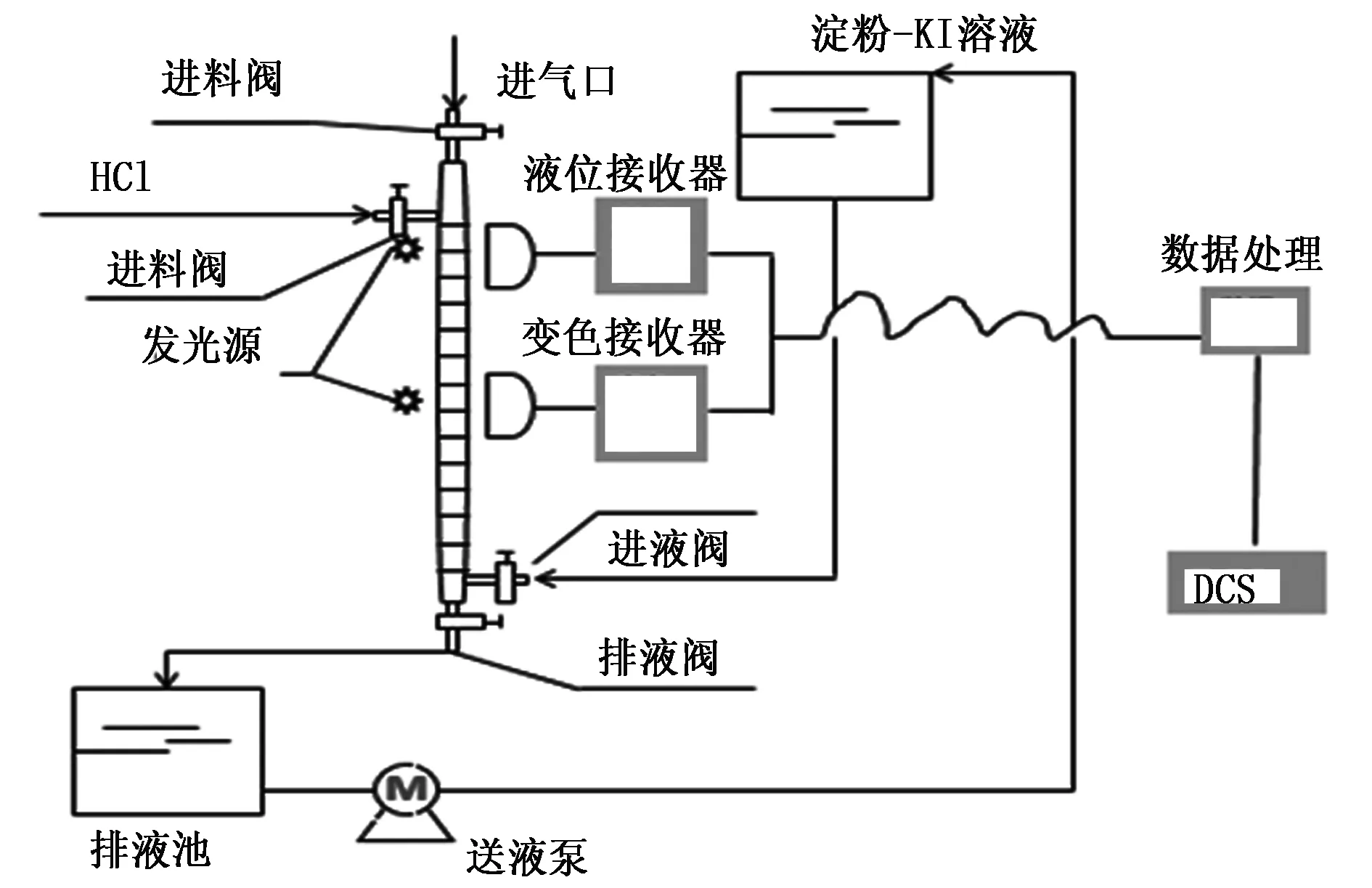

仍采用經濟可靠的淀粉KI溶液遇游離氯變藍色的原理作為研發的理論基礎。變色后的溶液流到檢測池中,檢測池壁上裝有波長為λ的光源,根據透過檢測池光強度的衰減程度,利用朗伯比爾定律可計算出碘單質的含量,進而計算出游離氯的含量。同時,光感傳感器將光信號轉換為電信號,傳輸到DCS。根據實驗室試驗數據確定允許最大含氯量對應的吸光度,作為報警信號,繼而發出聲光報警,提醒DCS操作人員進行下一步操作。待后期運行穩定成熟后,可在DCS上設置聯鎖,保證裝置的安全穩定運行。

淀粉KI溶液遇游離氯變藍色,變色是由以下兩個步驟得到的:

單質碘呈紫黑色晶體,遇淀粉會變藍紫色。試驗過程中,將一定量的氯氣通入淀粉KI溶液中產生反應,生成碘,由于碘單質的析出,溶液顏色發生變化,氯氣通入量越多,溶液的顏色越深(從淡黃色逐漸變為深褐色)。

由此設計如下的理論模型,即由間歇運行的輸送泵和控制的閥門開關以及可以作為“眼睛”的光感元件3大部分組成。

氯化氫中游離氯在線監測儀是利用吸光光度法進行監測的。吸光光度法進行定量測定的理論基礎是比耳定律:一束單色光通過有吸收物質的溶液后,溶液的吸光度與溶液中吸光物質的濃度成正比;即同一物質不同濃度的溶液,在一定波長處吸光度隨濃度增加而增大。

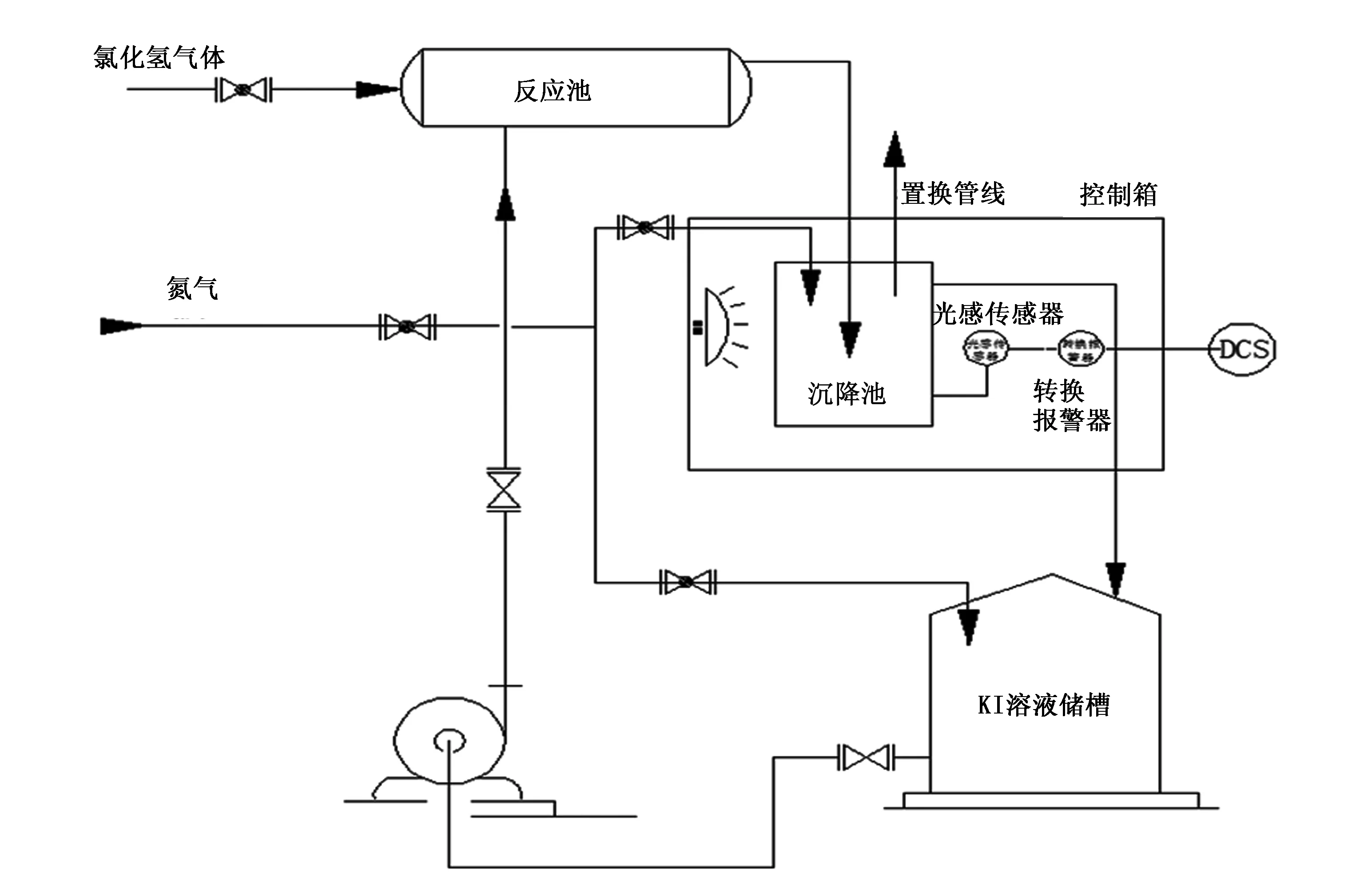

根據這個原理,設計了檢測模型(如圖1所示),得到了檢測數據(如圖2所示)。

圖1 游離氯定性檢測儀理論模型

這種模型模擬人工讀取量氣管數據較為困難,因為發光元件和接受元件均需要移動,無法精確識別量氣管真實數據,且無法模擬人眼跟蹤量氣管水平線,讀取誤差較大(圖2也證明誤差較大)。因此,這種方法有待改進。

圖2 游離氯檢測數據

3 方案修正及操作過程

3.1 檢測工藝流程的優化

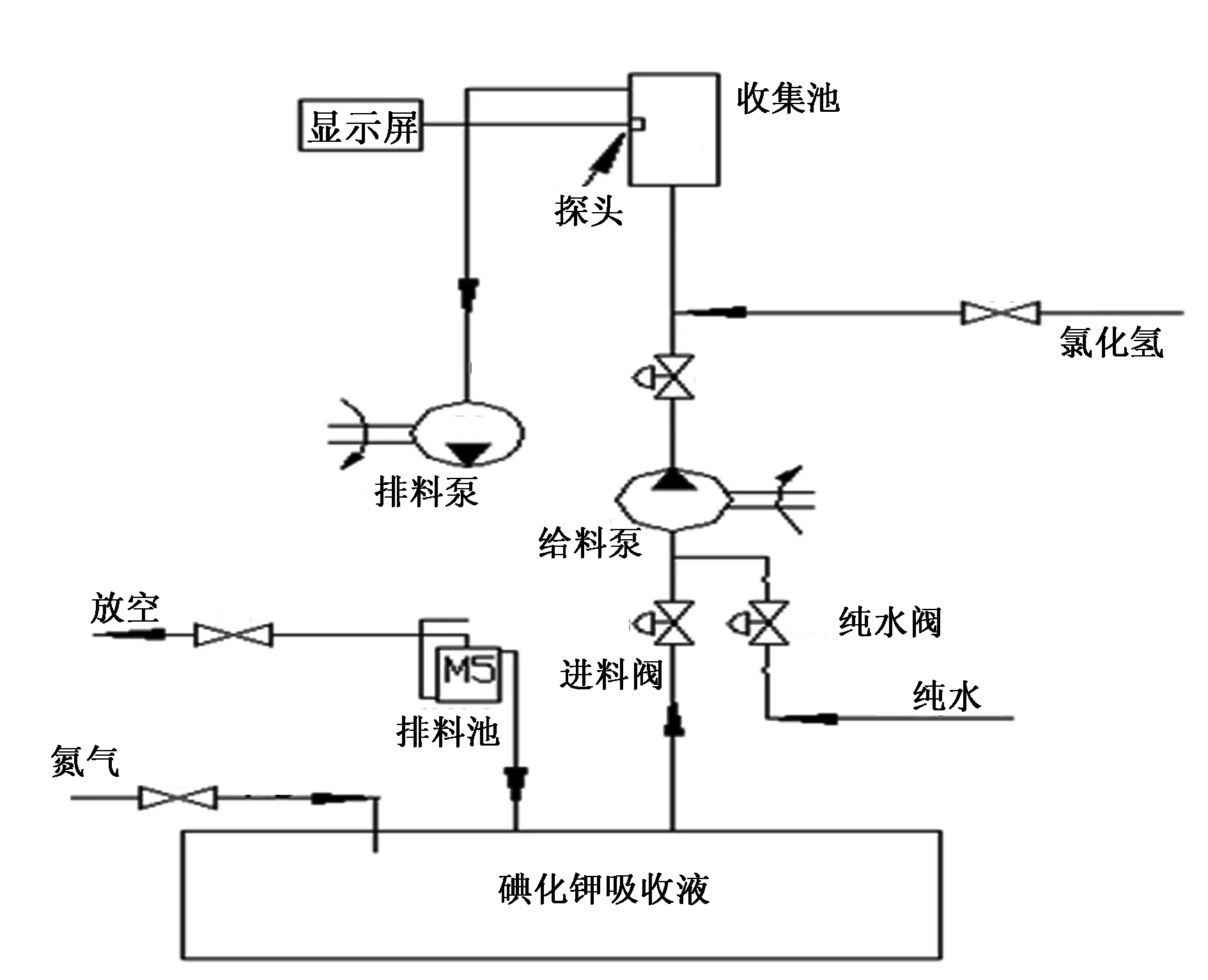

只要找到合適的研究方向,問題的解決就變得容易多了。通過研究發現,在正常的生產過程中,控制氯化氫的純度,固然是提高氯化氫氣體純度,以保證VCM轉化合成效率的提升,但更多的時候,控制純度是為了給生產提供一個指導:在純度低且不含游離氯時,可以適當降低氫氣過量系數,以達到提高純度的目的;在氯化氫純度過高時,雖然檢測出不含游離氯(相對變色),仍然會提高氫氣過量系數,以確保系統不會由于波動而造成過氯,特別是在安全環保形式日益嚴峻的情況下,安全比效益更重要。在實際生產中,通過歷年的數據查詢得出結論:在正常生產情況下(系統不產生波動),當V(H2)∶V(Cl2)=(1.05~1.10)∶1時,氯化氫體積分數在93%~97%范圍的比例為99.98%,因此也可以說分析氯化氫純度時,更多的實際意義是關注氯化氫中是不是含游離氯。圣雄氯堿提出了新的測量模型,即在規定配比范圍內,重點關注的不是含不含游離氯,而是是否在安全范圍內。因此提出如圖3的模型,并將定性測量運行模型轉化為流程模型(如圖4所示)。

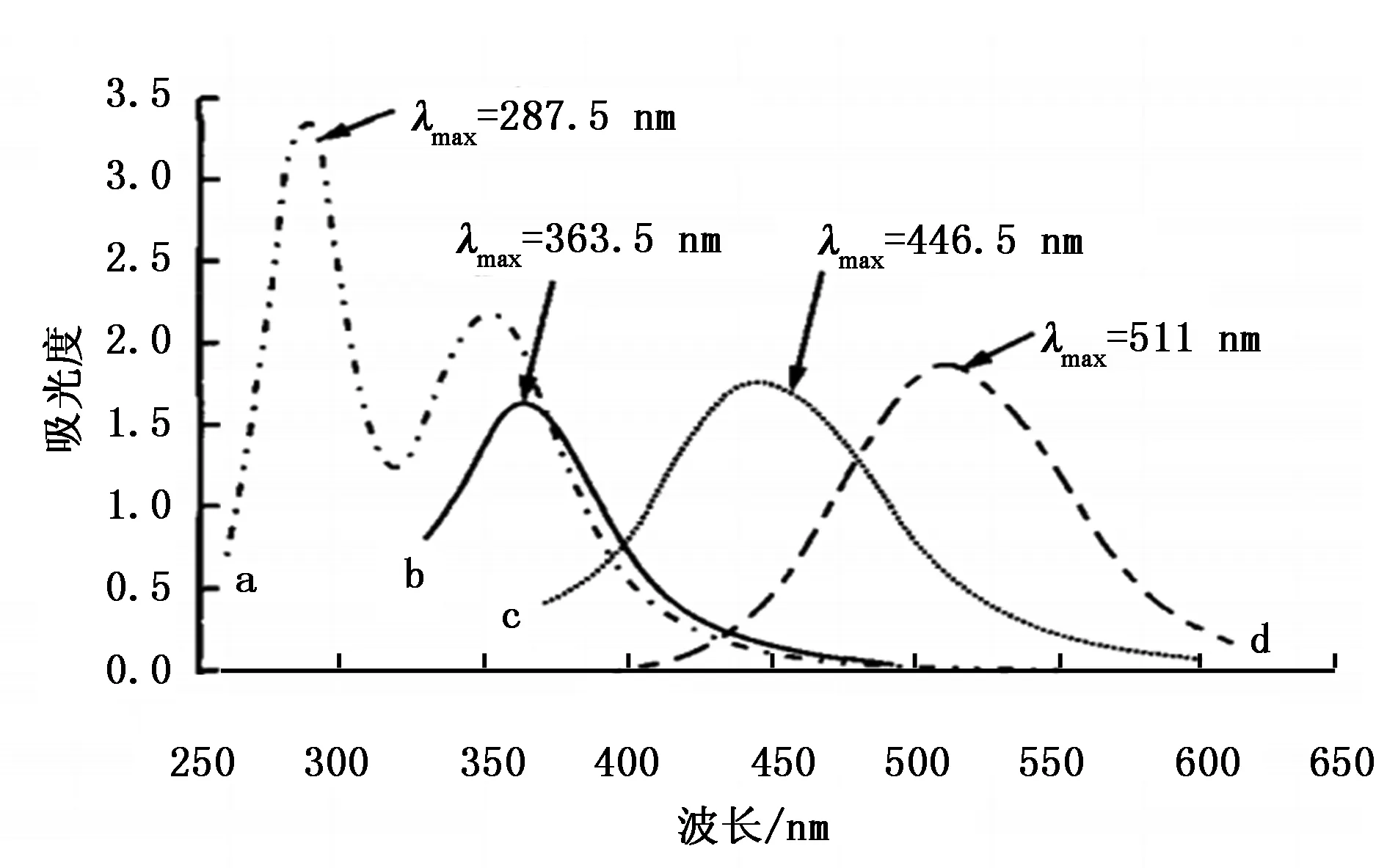

3.2 KI水溶液吸收光譜的選擇

碘單質在KI水溶液中的吸光度如圖5所示。圖5中在波長287.5 nm時出現吸收峰,隨著波長的增大,碘單質在KI溶液中的吸光度逐漸降低,所以將287.5 nm作為分析波長。

通過大量的數據試驗,逐一描繪碘單質在不同濃度下的吸收光譜圖,找出吸收定量HCl的淀粉KI溶液的光譜進行對照,發現兩者有很好的服從性,理論計算數據與試驗數據基本吻合,并且數值穩定,可以作為試驗研究的基礎數據。

圖3 游離氯定性檢測儀運行模型

圖4 游離氯定性檢測流程模型

a—KI水溶液;b—丙酮;c—無水乙醇;d—三氯甲烷。

3.3 氯化氫游離氯定性檢測儀操作步驟

(1)打開總電源開關。

(2)點擊標定設置,設置吸光度對應的游離氯含量的檢測值,然后在參數設定畫面中設置檢測結果報警值。

(3)在手動畫面中設置試劑的循環時間、試劑定量以及清洗次數。

(4)將兩根入口管分別插入準備好的純水和KI試劑中。

(5)接入氮氣管線至KI試劑的溶液瓶中,將KI試劑的溶液瓶中放空管線引至設備外進行放空(將溶液瓶中聚集的氫氣進行置換放空)。

(6)點擊主畫面上的循環啟動按鈕,啟動后排料泵自動排出收集池中的試劑,排完后自動加入純水進行置換。

(7)緩慢打開氯化氫進口閥,通入氯化氫氣體與KI試劑進行混合。

(8)在主畫面中觀察結果。

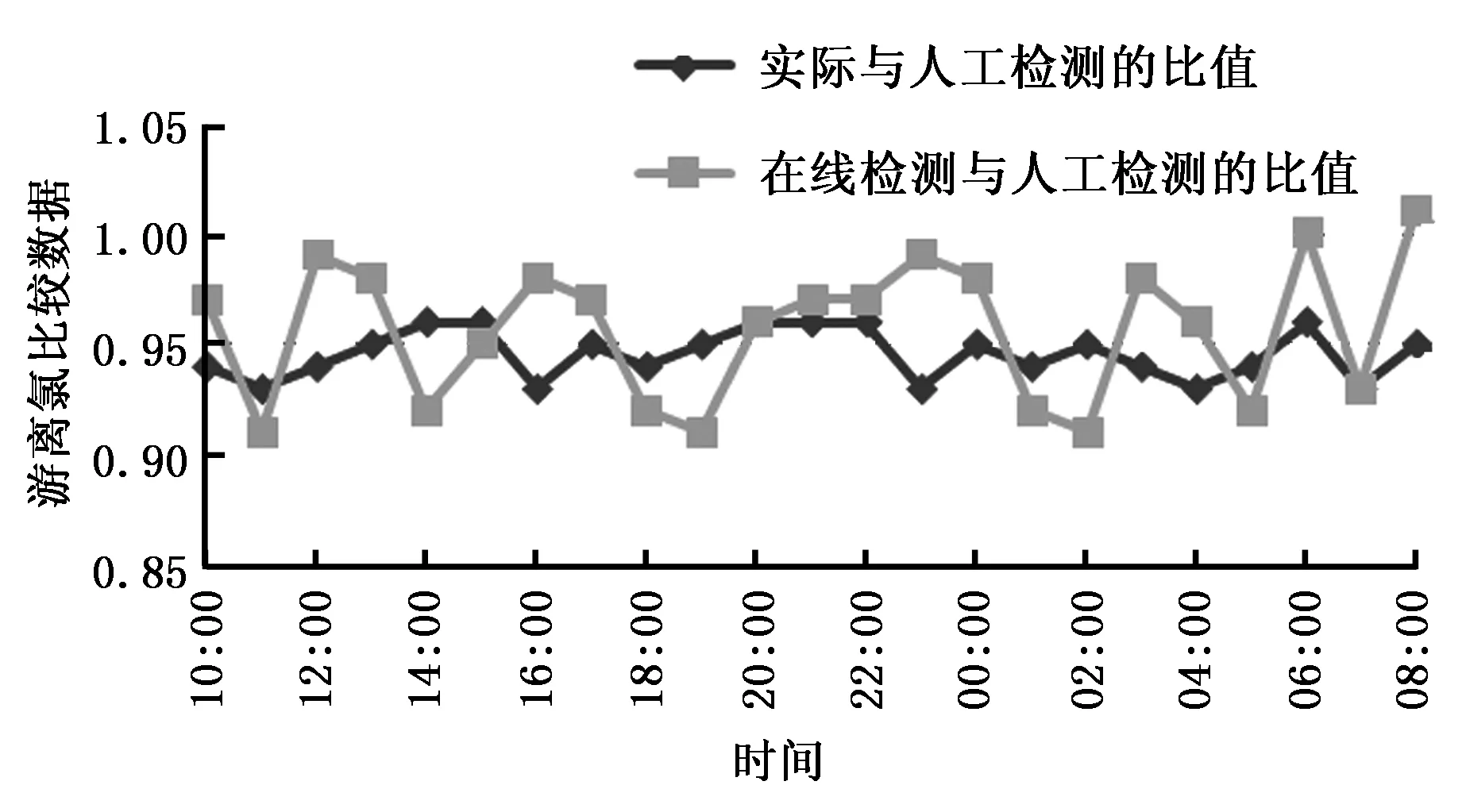

4 在生產線上的使用效果

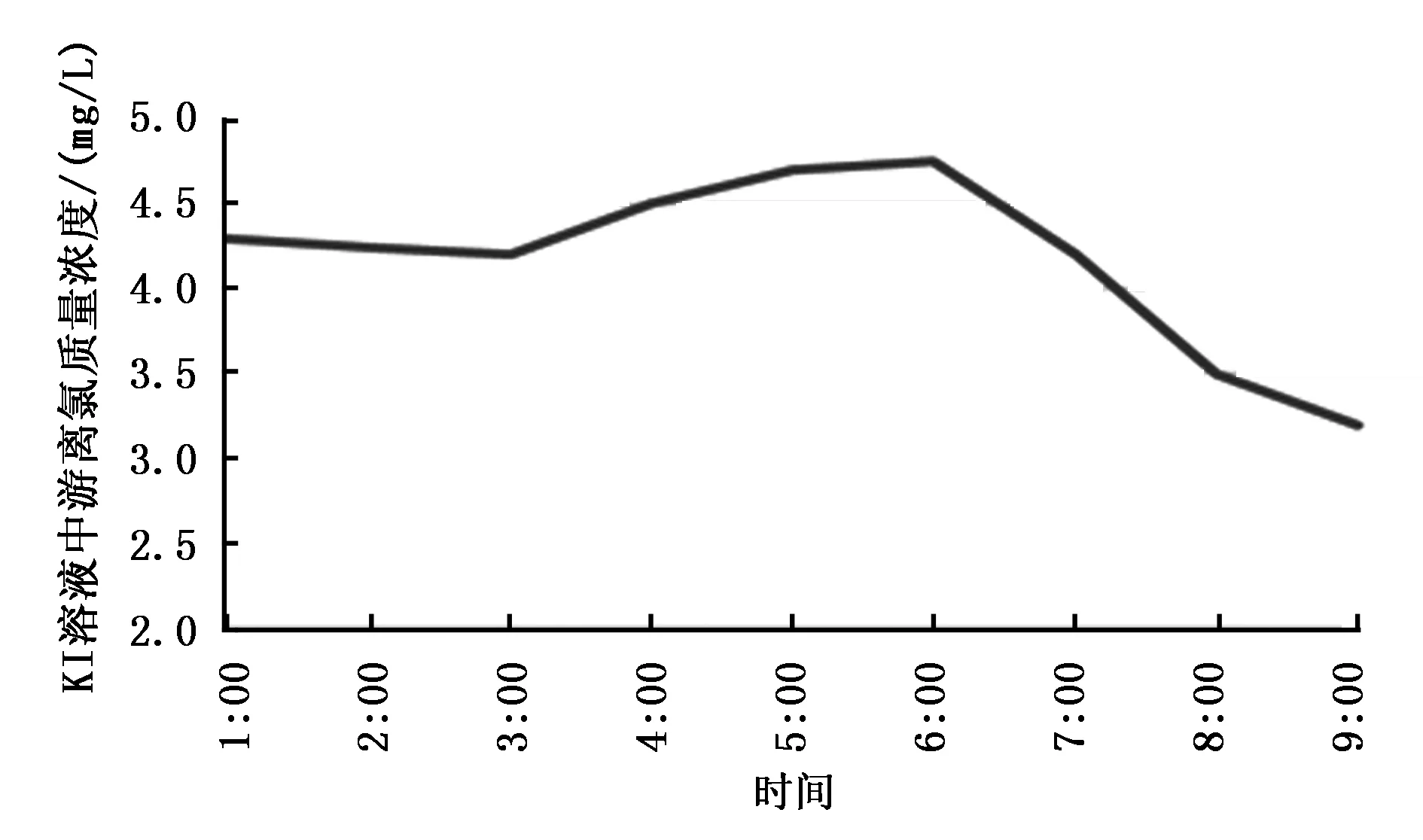

氯化氫游離氯在線檢測儀經過反復改進后,從原來只能觀察溶液顏色的變化到可直接檢測出溶液中游離氯。目前,該儀器運行近1年,數據較為穩定,可作為監控生產的眼睛。根據不同游離氯含量值吸收液的吸光度不同,做出游離氯-吸光度曲線,再根據測得吸光度反推出游離氯含量,并將此信號轉化成電流信號傳給DCS,在畫面上顯示游離氯實時檢測值。當含有游離氯時,光信號轉化成相應信號,將檢測結果傳輸到DCS畫面上,整個過程僅需10 s。一旦游離氯含量超標,操作人員聽到報警信號后,可立即切斷游離氯與乙炔的接觸(現生產裝置HCl輸送到混合器時間為50 s),實現安全防護。該套裝置的應用不僅大大提高了氯化氫檢測時效性,而且降低了人工檢測工作量,為保障后續生產安全、工藝控制提供了重要依據。游離氯在線分析儀可視化界面如圖6所示。

圖6 游離氯在線分析儀可視化界面

該游離氯在線檢測儀響應時間短,靈敏度高,準確度和及時性大大提高,且穩定性強,能夠指導生產。

以2018年1月1日早班為例,對在線分析儀檢測結果與人工檢測結果進行了對比。人工檢測結果是不含游離氯,在線分析儀檢測結果如圖7所示。由圖7可以看出:當游離氯在線分析儀數值顯示為5 mg/L以下時,人工檢測結果判斷是不含游離氯。

圖7 游離氯在線分析儀檢測曲線

5 存在的問題及下一步計劃

雖然目前研發的分析儀可以定量檢測出KI溶液中游離氯的含量,但還需做大量數據分析,作出曲線,設置報警值,方能投入聯鎖。因此,目前只能根據溶液中的游離氯含量間接監控生產。

要直接計算出氯化氫總管中游離氯的含量,還必須增加微型流量計和遠傳壓力表,目前正在對微型流量計選型進行攻關,若選型成功,將會連續性地監控生產,并根據檢測數據,提前預判過氯發生的可能性。