增材制造金屬骨科植入器械不溶殘留物評價研究

孫嘉懌

(國家藥品監督管理局醫療器械技術審評中心,北京 100081)

醫療器械領域引入增材制造技術,提高了骨科植入器械復雜結構設計的生產效率,如多孔結構、患者解剖部位匹配等,為金屬骨科植入器械的生產加工工藝提供了新的選擇[1,2]。然而,增材制造加工工藝過程使用金屬粉末作為原材料,常會出現粉末熔融不徹底或打印完成后粉末在產品結構上附著等情況,產品植入人體后會存在粉末脫落的可能,帶來了新的生物學風險。為使增材制造骨科植入器械具有良好的生物相容性,生產企業應建立有效的清洗工藝過程及確保清洗過程有效的清洗評價標準。清洗工藝過程應考慮金屬粉末的殘留,以及后處理工藝可能導致其他不溶顆粒物質引入的情況。因此,作為評價清洗工藝的一個重要指標,應對包括原材料粉末、噴砂介質和其他碎屑等殘留不溶顆粒評價方法展開研究。結合增材制造金屬骨科植入醫療器械產品特點,對其不溶顆粒殘留物的評價方法進行研究,并對評價方法以及評價過程相關考慮因素進行討論,提出建議,以期為相關研究人員提供參考。

1 資料與方法

1.1 試驗樣品

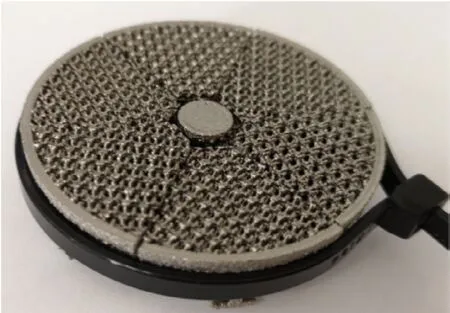

有研究[3]認為3D 打印個性化多孔結構孔徑的范圍在300~1000μm,可促進骨長入,孔徑在600μm 左右骨長入效果最佳。另有研究[4,5]認為與骨小梁匹配的孔隙率一般大于60%。結合上述數據及骨科植入器械的預期用途,制定滿足臨床預期用途的網格單元參數,采用正十二面體結構設計的網格單元,通過電子束熔融技術制備金屬樣件(見圖1、圖2),該金屬樣件分為六個部分,中間可拆卸,以便觀察中間部位是否可被清洗到。按照常規增材制造骨科植入器械產品后處理工藝,對金屬樣件進行整體清洗,包括原材料粉末清除過程[6]等后處理過程,如高壓吹粉、超聲波清洗,以確保測試結果具有一定的代表性。

1.2 試驗方法

目前,對于不溶顆粒殘留物的評價方法還沒有相適用的國家標準及行業標準,基于增材制造工藝及產品結構特點,考慮采用光學檢查法[7]、顯微鏡檢查法[8]對不溶顆粒物的殘留情況進行評價。

圖1 樣品設計圖

圖2 實際測試樣品

1.2.1 光學檢查法

對于產品結構的單元晶格排列可允許全厚度光透過的情況,可測定重復單元晶格多孔結構中殘留不溶顆粒的存在。

(1)對齊部件,使單元的常規開放空間與光源和成像設備對齊。光源可以是燈臺或光纖燈。

(2)使用顯微鏡聚焦功能確保開放空間的清晰可視化。

(3)可以對堵塞的孔隙進行可見區域觀察。

1.2.2 顯微鏡檢查

用體視顯微鏡、金相顯微鏡或掃描電子顯微鏡觀察樣品。

(1)較薄的多孔結構(兩個孔徑及以下的厚度)可以進行無損觀察。可通過體視顯微鏡、金相顯微鏡或掃描電子顯微鏡直接觀察殘留不溶顆粒。

(2)較厚的多孔結構內部可使用透明介質嵌入,實現內部顆粒物固定,用標準金相分析的方法進行切割,并通過金相顯微鏡或SEM 圖像來量化殘留顆粒。

鑲嵌時應進行確認,以確保不會在切割過程中引入鑲嵌介質的松散不溶顆粒。用無齒鋸或線切割沿指定位置切割出檢驗平面,觀察是否殘留不溶顆粒附著在器械上。

2 結果

采用光學檢查法。拆卸樣品,將樣品劃分為三個觀察區域,具體見圖3。在區域1 中,除固定裝置遮擋部分孔隙以外,其余孔隙皆完全透光;在區域2 中,部分靠近外緣部分的若干孔隙難以區分是殘留粉末堵塞孔隙或是邊緣實體區域覆蓋了孔隙;在區域3 中,可見右下角部分孔隙堵塞,這是由于該區域位于整個試樣的中心區域,清洗殘留粉末時較為困難,造成其堵塞孔隙的現象。因此,可以判定,在沒有實體遮擋的部位,可觀察孔隙結構的通透性,確定是否有堵塞情況存在,但不能清晰觀察堵塞部位的形貌,不能判定是否為不溶顆粒殘留物。

圖3 光學檢查

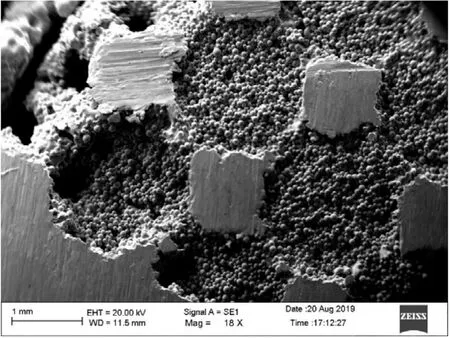

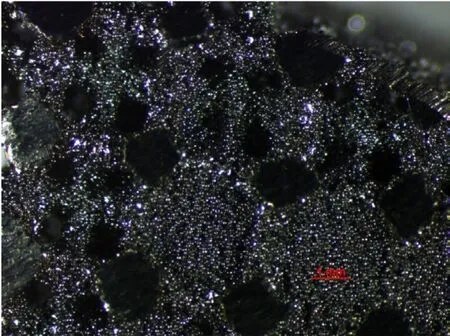

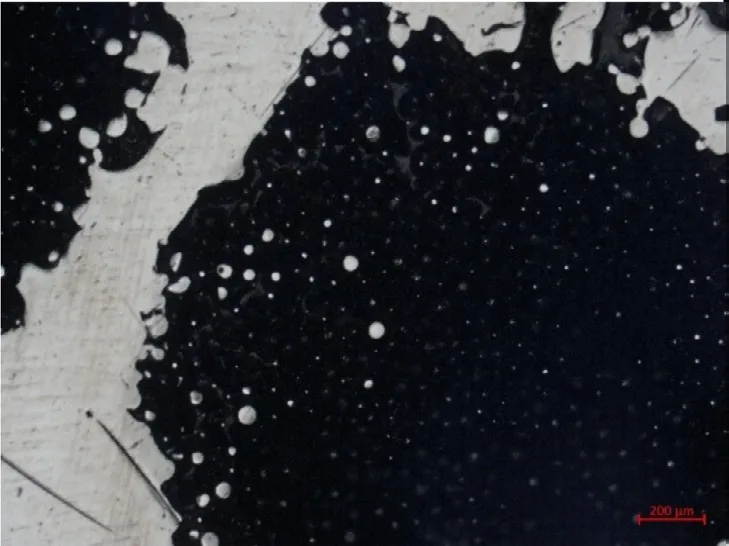

采用顯微鏡檢查法。使用掃描電子顯微鏡進行形貌分析,可不破壞樣品直接觀察,掃描電子顯微鏡景深大,可觀察到粉末熔融情況如粒狀聚集組織,可見清晰的顆粒殘留,具體見圖4,存在未熔融的殘粉顆粒;使用體式顯微鏡進行形貌分析,也可不破壞樣品直接觀察,可觀察到表面具有凹凸結構的形貌特征,但景深及分辨率均不及掃描電子顯微鏡,具體見圖5,可觀察到顆粒殘留,但是形貌不夠清晰,無法判定顆粒與結構的連接情況;使用金相顯微鏡進行形貌分析,利用透明樹脂鑲嵌在樣品表面及內部,固化可能殘留的顆粒,通過破壞樣品,切割研磨拋光出金相鏡面,具體見圖6、圖7,表面金相平面可觀察到清晰的游離粒狀殘粉,可觀察到每一粒未熔融的殘留顆粒,內部金相平面也可觀察到游離粒狀殘粉存留,金相顯微鏡的景深一般較小。

3 討論

經過測試觀察,上述評價不溶顆粒殘留物的方法均具有一定的局限性。光學檢查法僅能確認是否有不溶顆粒殘留物的存在,不能表征顆粒是否完全固化在結構中,也無法確定殘留物是否容易脫落;顯微鏡檢查法可觀察表面凹凸結構或金相平面的形貌,適合觀察微小結構,如多孔梁上附著的微小未熔融顆粒,在明確區分產品結構和不溶顆粒殘留物特征的前提下,顯微鏡觀察可用于確認粉末殘留情況,但需注意在樣品處理過程中不能引入新的不溶性物質,如破壞樣品造成新的顆粒脫落等。

圖4 掃描電子顯微鏡觀察

圖5 體式顯微鏡觀察

圖6 金相顯微鏡觀察表面

圖7 金相顯微鏡觀察內部

綜上所述,在設計增材制造的金屬骨科植入器械清洗工藝時,除考慮常規清洗工藝的評價標準[6]外,還應考慮不溶顆粒殘留物,且需充分研究產品特點,選擇相適應的評估技術[9],建議在評價過程中考慮如下相關因素。

3.1 產品結構的影響

產品結構決定了其是否有不溶顆粒物殘留的可能。若產品為實體結構,不溶顆粒只存在于表面,通過清洗很容易去除;若產品為多孔結構,則需考慮多孔結構的孔徑、孔隙率、結構單元設計以及打印方式對產品孔隙結構致密性的影響,同時影響了產品清洗的難易程度。因此,應結合產品結構和不溶顆粒殘留物的形態、尺寸等特點,分析產品能清洗出不溶顆粒殘留物的可能性。

3.2 不溶顆粒殘留物種類

清洗方法的確定取決于加工工藝過程所引入的需清洗的物質種類,對清洗效果,包括不溶顆粒殘留物的評價,應先明確工藝可能引入的不溶顆粒或新形成的不溶顆粒。目前增材制造工藝及后處理產生的不溶顆粒物質包括原材料金屬粉末、噴砂介質和其他碎屑等。這類物質可能因為工藝的原因與產品結構表面接合,還可能游離在產品結構中,在清洗過程中發生脫落,或在植入人體后脫落。原材料粉末通常為球形,尺寸分布窄,但經燒結、熔化后,粉末顆粒的表觀形狀和尺寸會發生改變,通常在不溶顆粒殘留物評價過程中很難將殘留的粉末材料與后處理和后續制造過程產生的顆粒物區分開來。因此,在進行不溶顆粒殘留物評價時,應表征加工工藝過程中所引入的物質,以及最終打印完成后可能殘留在植入物內部的物質,針對其組成、形態等特征選擇與之相適應的不溶顆粒殘留物評價方法。

3.3 不溶顆粒殘留物的分析研究

在明確區分不溶顆粒殘留物質的種類、大小、形態后,應分析不溶顆粒殘留物在產品中可能存在的部位,如由于金屬粉末粒徑小,原材料粉末可能會滯留在產品的內部結構中,或在構建期間緊鄰組件的粉末部分地燒結到表面,其接合程度影響殘留粉末脫落的風險,應對殘留粉末與產品結構的接合情況進行分析,包括游離粉末或非游離粉末,非游離粉末又包括接合面積大和接合面積小的情況。若產品清洗以后,雖然還存在無法將不溶顆粒殘留完全去除的情況,但在植入人體后,不會引發炎癥反應,對于這些不溶顆粒殘留物實際上是可以接受的。

總之,增材制造金屬骨科植入器械不溶顆粒殘留物的去除是每個生產企業和科研機構在產品研發過程中必須面對的問題,通常增材制造金屬骨科植入器械的清洗過程是先利用高壓噴射的方式去除內部殘留未熔的金屬粉末,然后再利用高壓水沖擊方式或超聲波震蕩方式對剩余的金屬粉末進行清洗,經過重復多次清洗工藝,去除不溶顆粒物質。為有效降低增材制造金屬骨科植入器械臨床使用風險,保證產品質量,應不斷完善相應生產質量管理體系[10],其中,建立科學、有效的清洗工藝是對產品質量保障的關鍵環節。

不溶顆粒殘留物評價是對增材制造金屬骨科植入器械清洗工藝效果評價的一部分,生產企業既需根據產品特點判定不溶顆粒殘留物評價方法的適用性,還需確認不溶顆粒殘留物評價方法對不溶顆粒殘留物的識別是否有效。結合增材制造金屬骨科植入器械的結構特點及現有的清洗工藝,加快科學、有效、標準的不溶顆粒殘留物評價方法的建立,一方面可用于引導生產企業解決相關技術瓶頸,另一方面幫助加強生產質量管理體系的過程控制,不斷提高清洗工藝有效性,從而提升產品質量。