環(huán)氧瀝青鋪裝對鋼橋面板受力影響試驗研究

王石磊,齊法琳,柯在田,高 巖

(中國鐵道科學(xué)研究院集團有限公司基礎(chǔ)設(shè)施檢測研究所,北京 100081)

正交異性鋼橋面板(以下簡稱“鋼橋面板”)具有自重輕、整體剛度大、施工速度快的特點,是大跨度橋梁最常使用的橋面形式[1]。為確保車輛行駛的舒適性和減少車行荷載對鋼橋面的沖擊,通常在鋼橋面板上設(shè)置鋪裝層,我國鋼橋面板常用鋪裝形式有改性瀝青SMA、澆注式瀝青混凝土和環(huán)氧瀝青混凝土三種方案[2]。隨著鋼橋面板的廣泛使用和服役時間的逐漸增加,該類結(jié)構(gòu)產(chǎn)生了不同程度的疲勞裂紋[3]。研究表明改進鋪裝層結(jié)構(gòu)或確保鋪裝的完整性,可以減小鋼橋面板關(guān)鍵部位的受力,進而延緩鋼橋面板疲勞敏感部位的使用壽命[4?7]。

國內(nèi)某懸索橋鋼箱梁竣工時橋面鋪裝采用改性瀝青SMA 方案,通車運行數(shù)年后原有鋪裝頻繁出現(xiàn)推移、車轍、開裂的現(xiàn)象,鋼橋面板U 肋與面板連接部位、U 肋與橫隔板連接部位、U 肋嵌補段出現(xiàn)了大量的疲勞裂紋,管養(yǎng)部門針對鋼橋面板疲勞開裂開展了專項的維修加固處理,同時將原鋪裝更換為強度高、耐腐蝕性及疲勞性能好的環(huán)氧瀝青混凝土鋪裝[8]。為考察環(huán)氧鋪裝對鋼橋面板關(guān)鍵部位受力改善效果及穩(wěn)定性能,筆者開展了長達(dá)6 年的實橋試驗研究,以期為同類工程應(yīng)用及鋼橋面板病害處治提供參考和借鑒。

1 背景橋梁概況

1.1 鋼橋面板結(jié)構(gòu)簡介

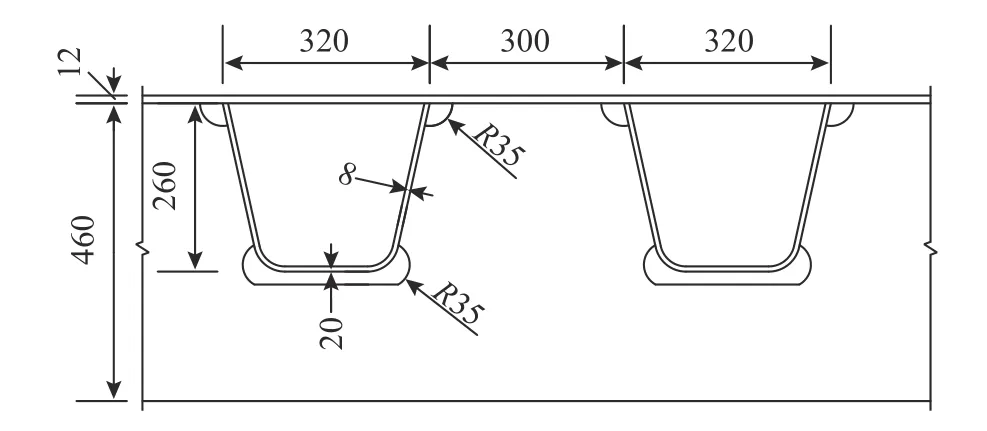

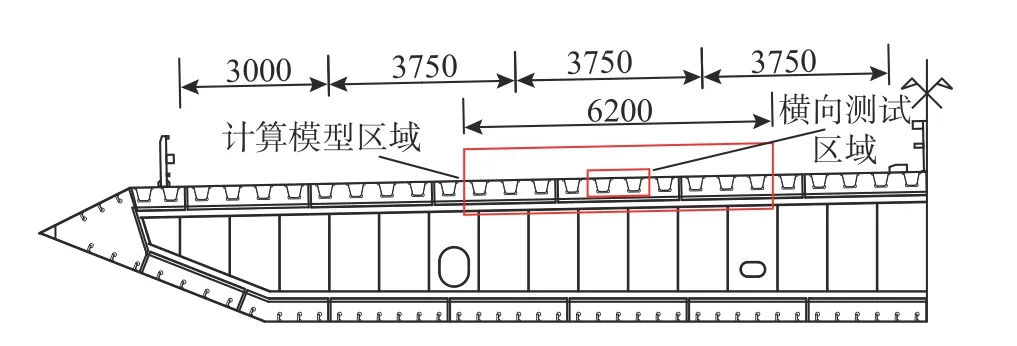

本文背景橋梁為懸索橋,加勁主梁采用扁平閉合流線型鋼箱梁,橋面寬度為35.6 m,按雙向六車道設(shè)計,吊索縱向間距12 m,橋面系采用鋼橋面板結(jié)構(gòu),橋面板厚12 mm,閉口U 肋規(guī)格為320 mm×260 mm ×8 mm,橫向間距620 mm。橫隔板板厚8 mm,縱橋向間距4 m。鋼橋面板細(xì)部構(gòu)造如圖1 所示。

1.2 鋼橋面板病害

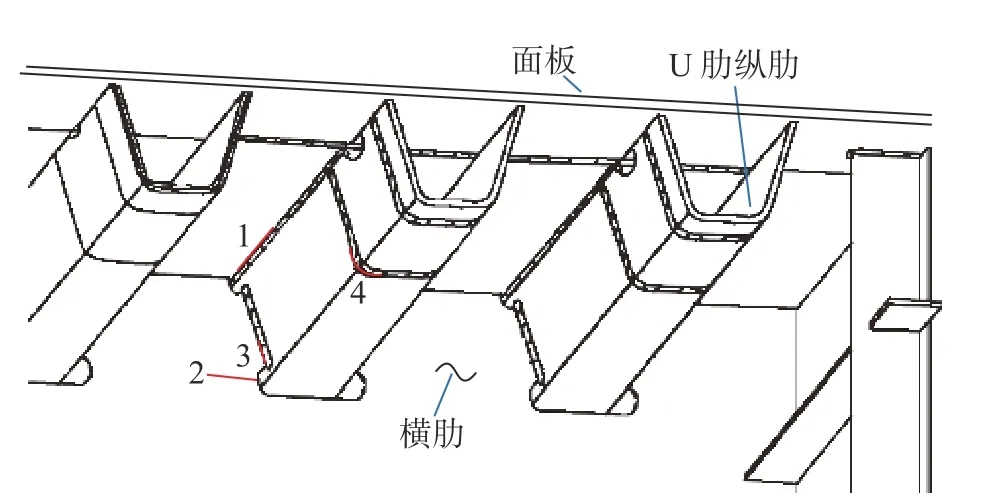

背景橋梁鋼橋面板主要存在以下4 種類型病害,分布示意如圖2 所示。

1) 部位1:U 肋與面板連接焊縫位置處裂紋,裂紋豎向貫穿面板;

2) 部位2:U 肋與橫隔板連接部位弧形切口處裂紋,裂紋沿橫隔板母材斜向發(fā)展;

3) 部位3:U 肋與橫隔板連接豎向焊縫下端部裂紋,裂紋沿橫隔板母材斜向發(fā)展;

4) 部位4:U 肋嵌補段現(xiàn)場焊縫位置處裂紋。

圖1 鋼橋面板細(xì)部構(gòu)造 /mm Fig.1 Configuration of steel orthotropic deck

圖2 背景橋梁鋼橋面板病害分布Fig.2 Fatigue crack layout of orthotropic steel deck

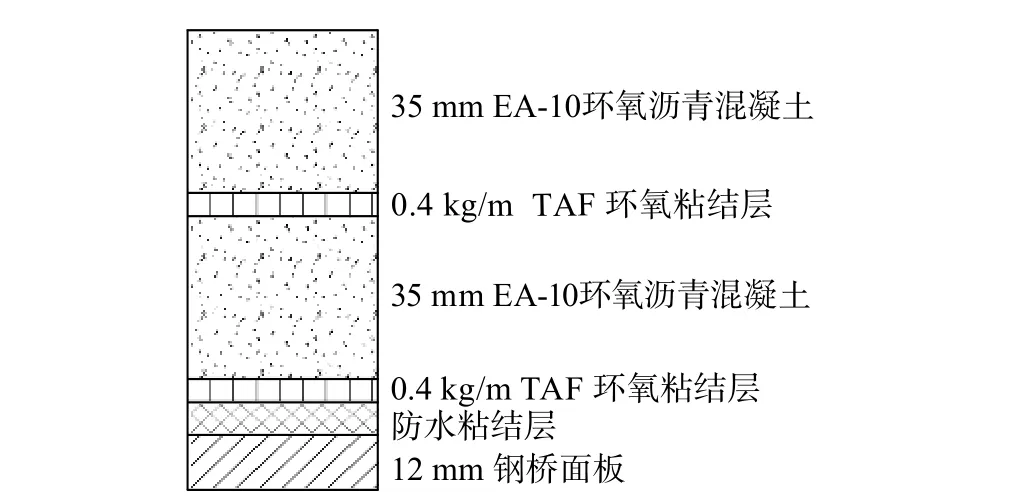

1.3 環(huán)氧瀝青混凝土鋪裝

鋪裝設(shè)計厚度70 mm,結(jié)構(gòu)組成為:35 mm環(huán)氧瀝青混凝土(EA10)+粘結(jié)層+35 mm 環(huán)氧瀝青混凝土(EA10)+防水粘結(jié)層,結(jié)構(gòu)如圖3 所示。

圖3 環(huán)氧瀝青混凝土鋪裝方案Fig.3 Structure of epoxy asphalt concrete pavement

2 試驗方案

為分析環(huán)氧瀝青混凝土鋪裝對鋼橋面板局部應(yīng)力和變形的改善效果,在不同鋪裝狀態(tài)(原鋪裝、鋪裝鏟除后、新鋪裝)及不同環(huán)境(低溫、高溫)下開展現(xiàn)場試驗,并基于新鋪裝的材料特征建立了有限元仿真計算模型,對比實測與理論計算結(jié)果,研究測試部位受力特點和規(guī)律。

2.1 有限元仿真模型

有限元模型忽略第一體系的影響,模型橫橋向?qū)?200 mm,包含10 道U 肋,為橫向測試區(qū)域的5 倍,縱橋向長16000 mm,覆蓋4 道橫肋間距,為縱向測試區(qū)域8 倍,測試區(qū)域、模型計算區(qū)域、半幅鋼箱梁斷面布置如圖4 所示。采用ABAQUS建立鋼橋面板計算模型,單元采用C3D8R 型8 節(jié)點縮減積分實體單元,對試驗重點關(guān)注部位進行了單元細(xì)分,網(wǎng)格尺寸按應(yīng)變計敏感柵長進行控制,部位1 單元尺寸約為2 mm,部位2 單元、3 單元尺寸約為3 mm,部位4 單元尺寸約為5 mm。模型邊界條件按四邊簡支考慮,約束橋面板及橫肋四周對應(yīng)節(jié)點的x、y、z方向位移。橋面鋪裝與鋼板間采用界面耦合進行約束,不考慮材料非線性及界面滑移的影響。有限元模型如圖5 所示。環(huán)氧瀝青混凝土彈性模量與溫度相關(guān),結(jié)合背景橋梁當(dāng)?shù)仄骄鶞囟龋_定鋪裝層的彈性模量為3000 MPa,泊松比為0.25[9?10];鋼材彈性模量為210 GPa,泊松比為0.3。

圖4 測試及計算區(qū)域橫橋向布置 /mm Fig.4 Transverse layout of test and calculation area

圖5 有限元模型Fig.5 Finite element model

2.2 測點布置

背景橋梁鋼橋面板4 種類型病害空間分布零散,測試區(qū)域選擇前進行了現(xiàn)場調(diào)查,保證測試區(qū)域前后2 道橫肋及橫向6 道U 肋(1 個車道)范圍內(nèi)均未出現(xiàn)疲勞裂紋,以避免病害影響測試結(jié)果、有利于實測與有限元計算結(jié)果比較。

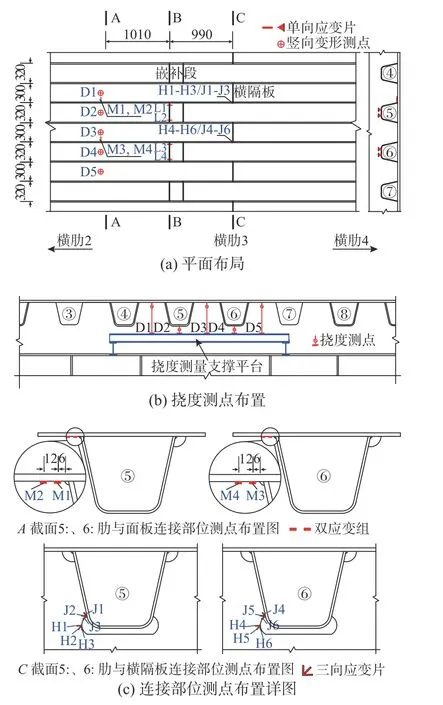

試驗選擇縱肋與面板連接部位、縱肋與橫隔板連接部位進行局部應(yīng)力測試,縱向設(shè)置了A-A、B-B、C-C 三道測試斷面。A-A 測試斷面兼做鋼橋面板變形測試斷面。測點布局如圖6 所示。

圖6 試驗測點布局 /mm Fig.6 Distribution of testing points

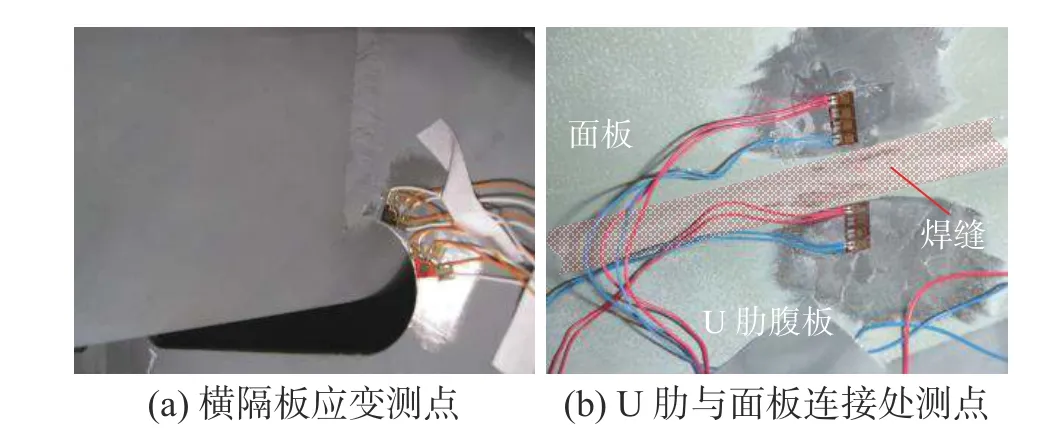

鋼結(jié)構(gòu)應(yīng)力選用中航電測電阻應(yīng)變計測量,其中U 肋嵌補段縱向應(yīng)力選用敏感柵長5 mm 的BE120-5AA 型單向應(yīng)變計,橫隔板處局部應(yīng)力選用45°夾角敏感柵長3 mm 的BE120-3CA 型三向應(yīng)變計,U 肋與面板連接部位局部應(yīng)力參考熱點應(yīng)力法[11]選用敏感柵長2 mm 的BE120-2GD 型雙組應(yīng)變計。每次試驗前均對各應(yīng)變計防護及絕緣狀況進行檢查,確保測試結(jié)果的可靠,圖6 中所示測點為經(jīng)驗證和分析在6 年周期內(nèi)均穩(wěn)定的測點,其他過程中受到破壞或絕緣狀況不佳的測點未含在本文之列。鋼橋面板變形采用千分表測量。部分測點安裝狀況如圖7 所示。

2.3 試驗加載

圖7 測點現(xiàn)狀安裝狀況Fig.7 Installation condition of measuring points

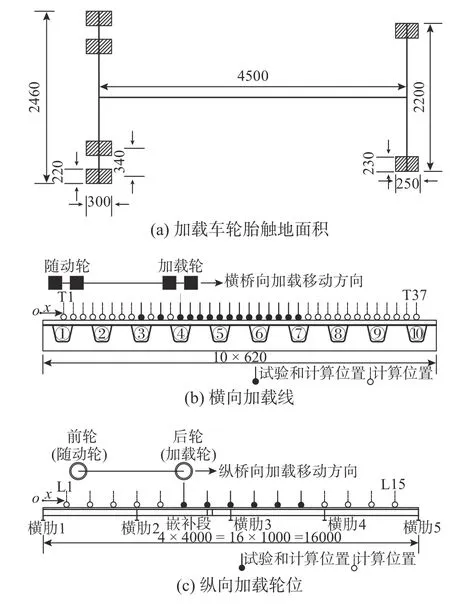

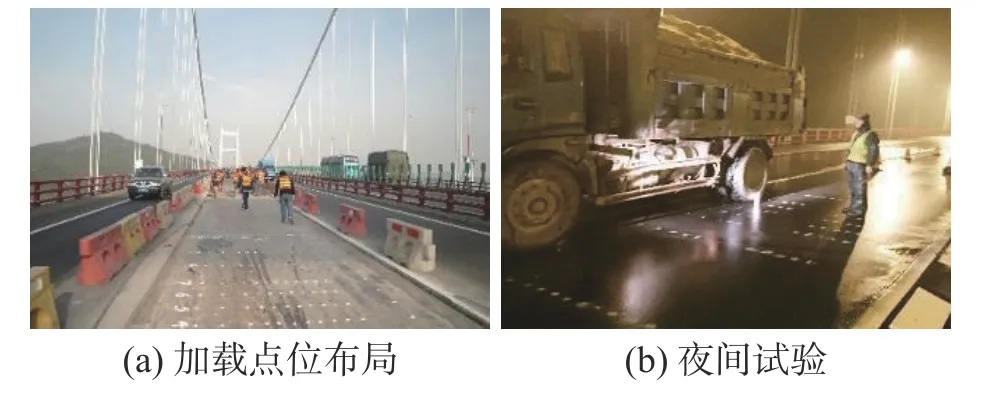

試驗加載采用雙軸貨車,加載重量充分考慮超載車輛的影響,前軸重為90 kN,后軸重320 kN(加載輪)。加載車軸距及車輪觸地面積布局如圖8(a)所示,基于影響面的思路進行計算和加載,橫橋向設(shè)置37 條加載線,如圖8(b)之T1~T37,縱橋向設(shè)置15 個加載輪位,如圖8(c)之L1~L15,受試驗時間限制,結(jié)合加載位置與測試部位的關(guān)系,選取典型計算工況進行實橋加載。現(xiàn)場試驗組織狀況如圖9 所示。

圖8 試驗加載控制 /mm Fig.8 Loading procedures

圖9 現(xiàn)場試驗照片F(xiàn)ig.9 Field test photos

2.4 試驗工況

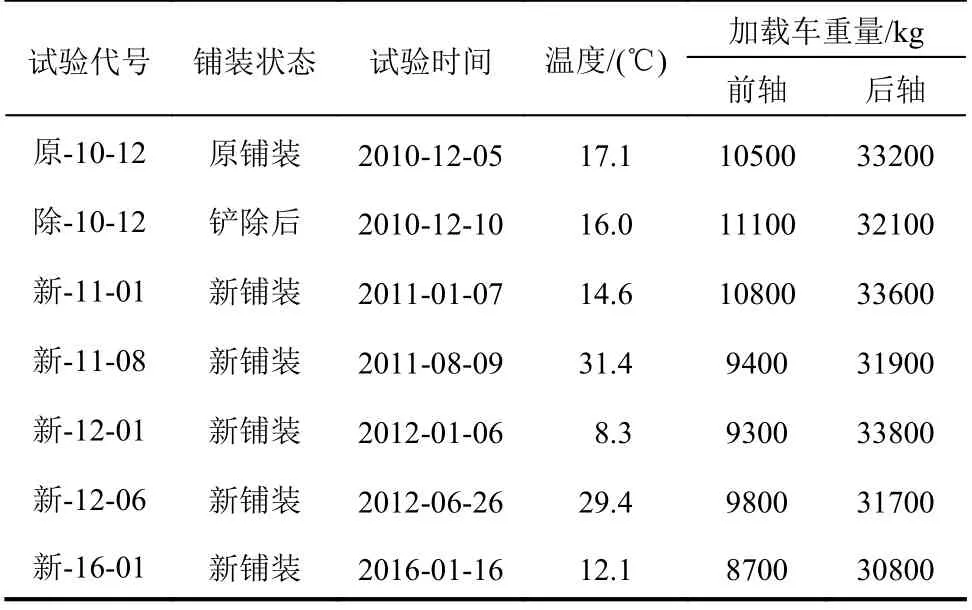

實橋試驗共計進行了7 次,時間跨度為6 年。試驗工況安排見表1。

表1 試驗工況安排Table 1 Arrangement of field test

為減少環(huán)境對試驗結(jié)果的影響,試驗均在凌晨0:00~3:00 時間段及交通封閉條件下開展。歷次試驗確保測點位置、加載車輛及點位的統(tǒng)一。試驗數(shù)據(jù)按實際車輛后軸重與計算軸重320 kN 的比值進行線性換算后再進行對比分析。

3 試驗分析

3.1 U 肋與面板連接部位受力分析

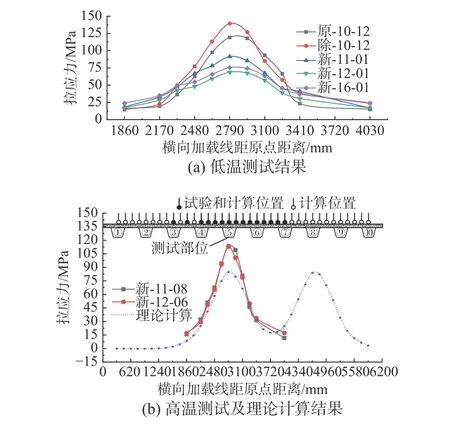

圖10 M1、M2 測點推算焊趾處應(yīng)力結(jié)果Fig.10 Calculated stress of weld toe by M1&M2

U 肋與面板連接部位(部位1)典型測點應(yīng)力與橫向加載線的關(guān)系如圖10 所示,試驗加載輪位作用下應(yīng)力實測與理論計算變化規(guī)律一致,試驗荷載控制輪中心位于測試部位正上方時應(yīng)力達(dá)到峰值,測試部位受加載線橫向位置影響較大,橫向影響區(qū)域約為2 道U 肋中心距(640 mm),由于控制輪雙胎影響,同一橫向影響區(qū)內(nèi),應(yīng)力存在雙峰的現(xiàn)象,因考慮了左、右側(cè)輪同時加載,未試驗加載的計算輪位與試驗輪位作用下的應(yīng)力變化規(guī)律存在重演現(xiàn)象。相對于無鋪裝狀態(tài),鋪裝對測試部位應(yīng)力均存在改善,新鋪裝狀態(tài)下測試部位受力與溫度有強關(guān)聯(lián)性。

3.2 U 肋與橫隔板連接處受力分析

對平面應(yīng)力狀態(tài)下的45°應(yīng)變花測點,按照式(1)算出最大主應(yīng)力、剪應(yīng)力[12]。

式中:E為鋼材彈性模量;σ1為主拉應(yīng)力;σ2為主壓應(yīng)力;τmax為剪應(yīng)力;μ為鋼材泊松比;ε0、ε45、ε90為三向應(yīng)變測試結(jié)果。

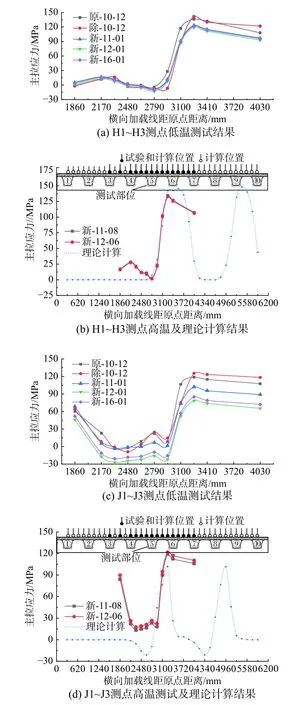

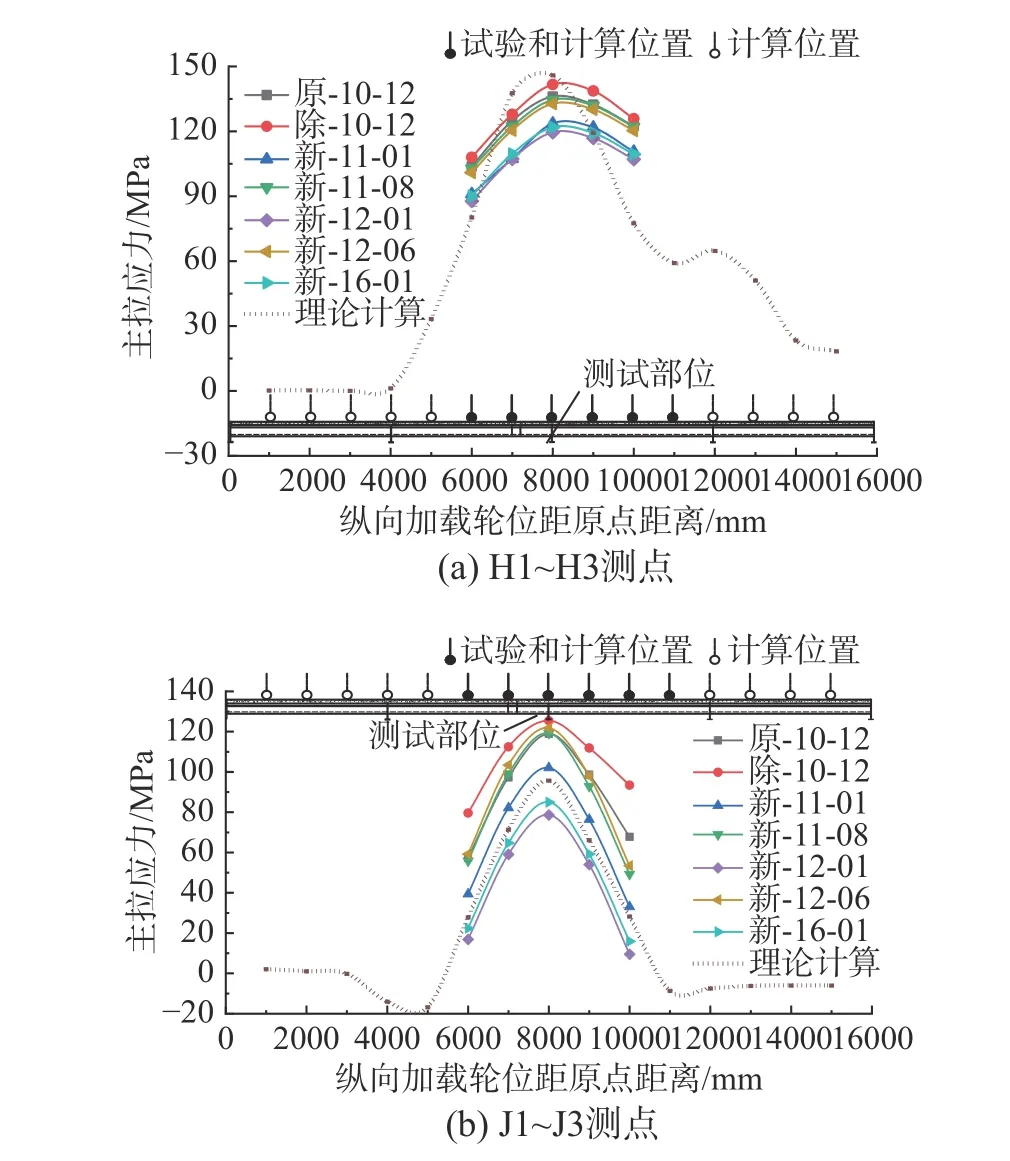

橫隔板弧形切口處(部位2)及橫隔板與U 肋連接豎向焊縫下端(部位3)典型測點主拉應(yīng)力與橫向加載線關(guān)系如圖11 所示。當(dāng)荷載沿測試橫肋橫橋向移動時,計算及實測結(jié)果均表明當(dāng)試驗荷載控制輪中心作用于測試部位正上方時該部位主拉應(yīng)力較小,遠(yuǎn)離該部位一個縱肋間距后主拉應(yīng)力達(dá)到峰值,主拉應(yīng)力實測與理論計算變化規(guī)律相近,計算主拉應(yīng)力橫向影響范圍為2 道U 肋間距(1240 mm),存在不同的是理論計算的主拉應(yīng)力橫向梯度更大,即主拉應(yīng)力實測橫向影響范圍大于理論計算結(jié)果,實際結(jié)構(gòu)受力更為不利,因單元網(wǎng)格尺寸已按照應(yīng)變計敏感柵長進行精細(xì)化設(shè)置,網(wǎng)格劃分影響可以忽略,實測與理論計算的偏差體現(xiàn)了鋼橋面板連接部位局部受力行為的復(fù)雜性和仿真計算的有限性。

部位2 及部位3 典型測點主拉應(yīng)力與縱向加載輪位關(guān)系如圖12 所示。當(dāng)荷載沿縱橋向移動時,計算及實測結(jié)果均表明當(dāng)試驗荷載控制輪中心作用于測試部位對應(yīng)橫肋時主拉應(yīng)力達(dá)到峰值,說明測試部位以承受橫隔板面內(nèi)受力為主,主拉應(yīng)力實測與理論計算變化規(guī)律一致,計算測試部位主拉應(yīng)力縱向影響范圍為2 道橫肋間距(8000 mm)。

圖11 典型測點主拉應(yīng)力與橫向加載位置關(guān)系Fig.11 Principal tensile stress with transverse loading line

相對無鋪裝狀態(tài),鋪裝對測試部位應(yīng)力均存在一定改善,新鋪裝狀態(tài)下,測試部位受力與高低溫環(huán)境有弱關(guān)聯(lián)性。

圖12 典型測點主拉應(yīng)力與縱向加載輪位關(guān)系Fig.12 Principal tensile stress with longitudinal loading wheel position

3.3 U 肋嵌補段受力分析

U 肋嵌補段(部位4)典型測點應(yīng)力與橫向加載線的關(guān)系如圖13 所示。試驗加載輪位作用下測試部位應(yīng)力實測與理論計算變化規(guī)律一致,應(yīng)力橫向影響區(qū)域約為4 道U 肋間距(2480 mm)。當(dāng)試驗荷載控制輪中心位于測點所處的縱肋頂部時受力最為不利,因考慮了左、右側(cè)輪同時加載,未試驗加載的計算輪位與試驗輪位作用下的應(yīng)力變化規(guī)律存在重演現(xiàn)象,因應(yīng)力橫向影響區(qū)域大于車寬,左、右輪作用存在疊合區(qū)間。相對無鋪裝狀態(tài),鋪裝對測試部位應(yīng)力均存在改善,新鋪裝狀態(tài)下,測試部位受力與高低溫環(huán)境有強關(guān)聯(lián)性。

3.4 鋼橋面板變形分析

鋼橋面板典型測點(D3)撓度與橫向加載線的關(guān)系如圖14 所示。試驗加載輪位作用下測試部位應(yīng)力實測與理論計算變化規(guī)律一致,撓度橫向影響區(qū)域約為4 道U 肋間距(2480 mm)。當(dāng)控制輪中心位于面板測點臨近U 肋腹板頂部時面板變形達(dá)到峰值,受加載輪雙胎凈距的影響,當(dāng)控制輪中心位于面板測點頂部時面板變形有所回落。因考慮了左、右側(cè)輪同時加載,未試驗加載的計算輪位與試驗輪位作用下的變形變化規(guī)律存在重演現(xiàn)象,因變形橫向影響區(qū)域大于車寬,左、右輪作用存在疊合區(qū)間。結(jié)果表明相對無鋪裝狀態(tài),鋪裝對測試部位變形均存在一定改善,面板變形與高低溫環(huán)境有強關(guān)聯(lián)性。

圖13 L1、L2 測點平均應(yīng)力測試結(jié)果Fig.13 Average stresses of L1 and L2

圖14 典型測點撓度測試結(jié)果Fig.14 Measured deflection at typical measuring points

3.5 結(jié)果對比分析

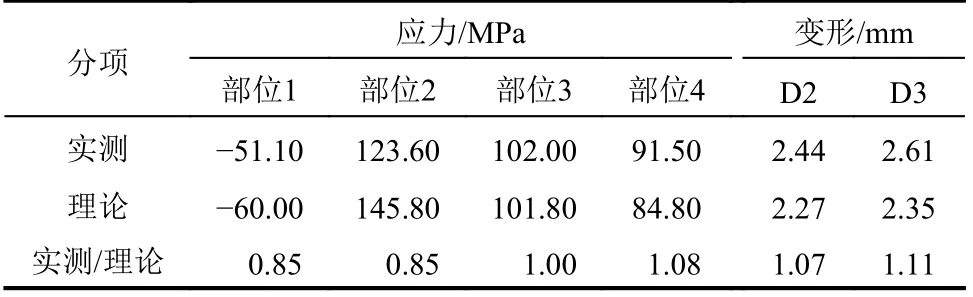

對比實測與理論計算結(jié)果可知,最不利試驗荷載作用下理論計算結(jié)果與新鋪裝完成時(新-11-01)實測結(jié)果相近,具體分布見表2。

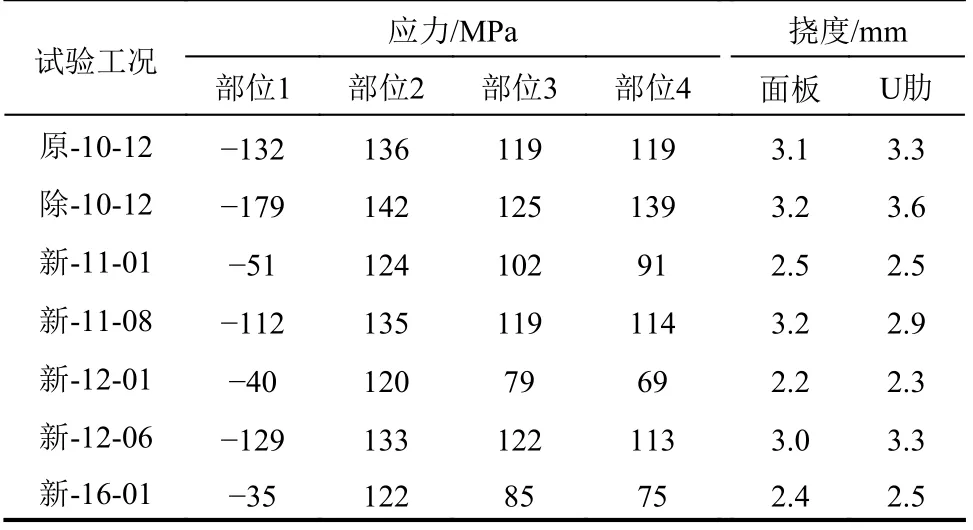

不同測試部位歷次試驗不利值見表3,相對無鋪裝狀態(tài)不同試驗條件下鋼橋面板受力及變形改善效果見表4。

表2 實測與理論計算結(jié)果對比Table 2 Measured and theoretical calculation results

表3 不同測試部位歷次試驗不利值統(tǒng)計Table 3 Statistics of critical measurements of corresponding regions

表4 應(yīng)力及變形改善效果Table 4 Stress and deflection improvement effects

1) 從應(yīng)力值看,鋼橋面板4 個疲勞敏感區(qū)域在試驗荷載作用下承受較大的應(yīng)力,原鋪裝狀態(tài)下測試部位應(yīng)力絕對值為119 MPa~136 MPa,鋪裝鏟除后為125 MPa~179 MPa,新鋪裝高溫環(huán)境下為113 MPa~133 MPa。

2) 從新鋪裝改善效果看,在低溫環(huán)境下,鋪裝運營6 年后,疲勞敏感部位1~4 應(yīng)力改善效果分別為80%、14%、32%、46%,面板變形改善27%,U 肋變形改善31%,新鋪裝改善效果優(yōu)于相近環(huán)境下原有鋪裝的改善效果。

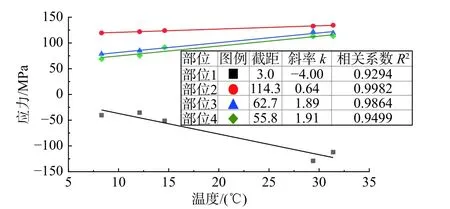

3) 4 個疲勞敏感部位實測應(yīng)力隨環(huán)境溫度的變化關(guān)系如圖15 所示,各部位應(yīng)力與環(huán)境溫度存在線性關(guān)聯(lián),隨溫度變化的速率k值差異較大(k1=?4.00,k2=0.64,k3=1.89,k4=1.91)。疲勞敏感部位應(yīng)力與溫度線性關(guān)聯(lián)的特點與文獻(xiàn)[13?14]基于鋼橋面板的監(jiān)測結(jié)果所揭露的現(xiàn)象一致。

圖15 疲勞敏感部位實測應(yīng)力與溫度關(guān)系Fig.15 Stress of sensitive regions of fatigue crack with temperature

4 考慮溫度的疲勞壽命改善效果分析

4.1 橋梁整體溫度環(huán)境

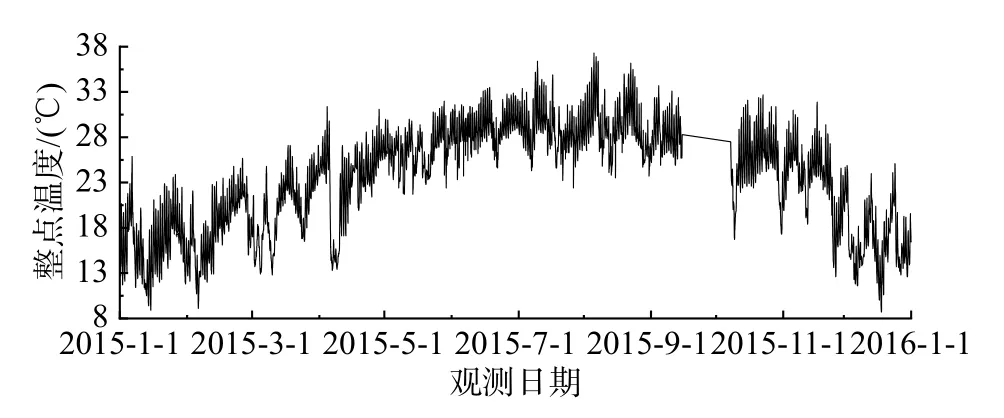

為考察背景橋梁所處自然溫度環(huán)境,從當(dāng)?shù)貧庀蟛块T獲取了一整年365 d 的實測結(jié)果作為分析樣本,數(shù)據(jù)來源于橋址附近3 km 氣象部門布設(shè)的觀測站記錄。一年期整點溫度時程如圖16 所示。

圖16 一年整點溫度記錄Fig.16 Hourly temperature record of one whole year

由4 個疲勞敏感部位實測應(yīng)力與溫度存在線性關(guān)聯(lián),為修正溫度對應(yīng)力的影響,特將歷次測試結(jié)果修正至年均溫度。為獲取某時間區(qū)段內(nèi)平均溫度,采用復(fù)化梯形求積公式(2)[15]求得溫度沿時程的積分。

式中:Tn為積分值;n為積分點數(shù)目,可按逐月或逐年取值;hk為積分步長,取為1h;f(xk)為k時刻溫度值;f(xk+1)為k+1 時刻溫度值,平均溫度為Tn除以n。按照本方法求得年均溫度為23.7 ℃。

4.2 疲勞壽命改善效果分析方法

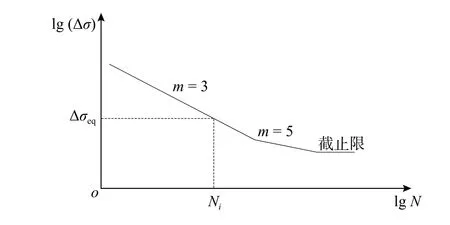

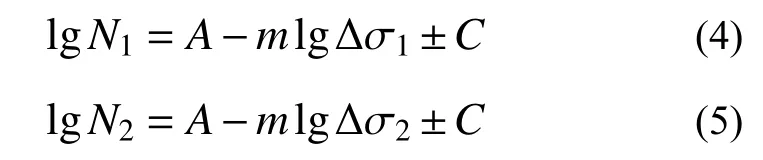

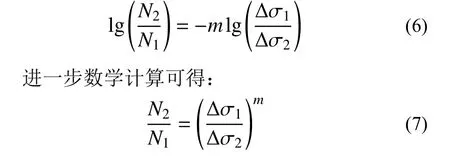

國內(nèi)外規(guī)范中橋梁鋼結(jié)構(gòu)抗疲勞設(shè)計均是著眼于細(xì)節(jié)構(gòu)造,對易發(fā)生疲勞破壞的細(xì)節(jié)構(gòu)造進行分類疲勞評定,不同細(xì)節(jié)構(gòu)造類別對應(yīng)不同的Δσ-N曲線[16]。Δσ-N曲線方程式一般在雙對標(biāo)坐標(biāo)中表示,如下式:

式中:N為對應(yīng)Δσ 作用下的疲勞循環(huán)次數(shù),即疲勞壽命;Δσ/MPa 為外加應(yīng)力幅;A為曲線的截距;m為曲線斜率,日本規(guī)范中取值為3,中國及歐洲規(guī)范分段考慮,分別為3 和5,如圖17 所示[1];C為循環(huán)次數(shù)的統(tǒng)計偏差。

圖17 細(xì)節(jié)構(gòu)造Δσ-N 曲線特點Fig.17 Typical Δσ-N curve for a fatigue vulnerable location

式(4)和式(5)分別為某評定部位在應(yīng)力幅Δσ1及應(yīng)力幅Δσ2作用下其疲勞壽命N1及N2的求解公式,將式(4)減去式(5)可得:

由式(7)可推算兩種不同應(yīng)力幅狀態(tài)下的壽命比值,由此可見兩種不同應(yīng)力幅狀態(tài)下的疲勞壽命相對改善效果主要由所采納的Δσ-N曲線斜率m及對應(yīng)的應(yīng)力幅值有關(guān),與具體構(gòu)造細(xì)節(jié)的Δσ-N曲線方程已無直接聯(lián)系。

由于正交異性鋼橋面板的疲勞敏感部位應(yīng)力梯度較大,名義應(yīng)力取值位置不同會導(dǎo)致疲勞評估結(jié)果即可能出現(xiàn)較大差異,部分學(xué)者結(jié)合足尺模型試驗提出了熱點應(yīng)力法、切口應(yīng)力法、結(jié)構(gòu)應(yīng)力法用于提高鋼橋面板疲勞性能評估的準(zhǔn)確性[17?21],雖然存在諸如之上的不同應(yīng)力計算方法,但最終疲勞壽命評估時仍回歸至線性累積損傷模型之上,且在高應(yīng)力水平所采納的Δσ-N曲線斜率m大多仍取值3,本文以兩種鋪裝狀態(tài)下的應(yīng)力實測結(jié)果基于式(7)對疲勞改善效果進行分析,式(7)中狀態(tài)1 表示原鋪裝狀態(tài),狀態(tài)2 表示新鋪裝狀態(tài)。當(dāng)結(jié)構(gòu)處于線彈性狀態(tài)、同一考察部位不同測試狀態(tài)下應(yīng)力縱橫向影響范圍及規(guī)律保持一致時,可以認(rèn)為在荷載特征保持不變時應(yīng)力峰值之比(σ1/σ2)與應(yīng)力幅之比(Δσ1/Δσ2)一致,即可以將考察部位的實測應(yīng)力峰值帶入式(7)進行疲勞壽命相對改善效果評估。

4.3 疲勞壽命相對改善效果

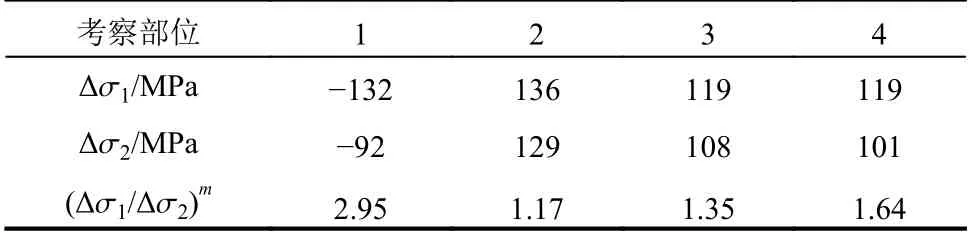

基于圖15 中各部位實測應(yīng)力與溫度的關(guān)系,按年均溫度對實測應(yīng)力進行修正,代入式(7)計算鋪裝更換前后4 個疲勞敏感部位壽命相對改善效果,結(jié)果見表5。相對原鋪裝狀態(tài),新鋪裝對部位1 疲勞壽命改善較大,約提高了2.95 倍,對部位4 疲勞壽命改善次之,約提高1.64 倍,對于部位2、3 疲勞壽命改善效果不明顯。

表5 新鋪裝對疲勞敏感部位壽命相對改善效果Table 5 Relative fatigue life improvement of sensitive regions with new pavement

需要說明的是本文背景橋梁歷次實橋試驗均于測試當(dāng)日夜間0:00~3:00 區(qū)間開展,此時間段內(nèi)環(huán)境溫度較為穩(wěn)定,且環(huán)境溫度與鋪裝溫度相對一致,而橋面鋪裝在運營使用過程中其溫度與自然環(huán)境溫度變化存在一定的滯后性和非線性,尤其在夏季鋪裝長期處于高溫工作狀態(tài),其溫度要明顯高于環(huán)境溫度,相應(yīng)改善效果較表5 中的理論推算值偏低。

5 結(jié)論

為考察環(huán)氧瀝青混凝土鋪裝對正交異性鋼橋面板受力影響,對某懸索橋鋼箱梁建立了有限元模型,開展了長達(dá)6 年的現(xiàn)場試驗,試驗涵蓋原鋪裝、鋪裝鏟除、新鋪裝三種狀態(tài),測試了疲勞敏感部位受力及構(gòu)件變形規(guī)律,開展了考慮溫度影響的疲勞壽命改善效果分析研究,結(jié)果表明:

(1) 背景橋梁鋼橋面板4 個疲勞敏感部位受力規(guī)律及隨溫度變化的趨勢6 年來未發(fā)生明顯改變,說明環(huán)氧瀝青混凝土鋪裝與鋼橋面板間組合受力處于穩(wěn)定狀態(tài)。

(2) 在低溫環(huán)境下,鋪裝運營6 年后,疲勞敏感部位1~4 應(yīng)力改善效果分別為80%、14%、32%、46%,面板變形改善27%,U 肋變形改善31%。

(3) 4 個疲勞敏感部位實測應(yīng)力與溫度存在線性關(guān)聯(lián),應(yīng)力隨溫度變化的速率k值差異較大(k1=?4.00,k2=0.64,k3=1.89,k4=1.91)。

(4) 部位1、4 應(yīng)力及鋼橋面板變形影響范圍及變化規(guī)律的實測與理論計算結(jié)果吻合較好,部位2、3 應(yīng)力實測與理論計算存在輕微偏差,僅通過有限元計算開展疲勞分析存在局限性。

(5) 將實測應(yīng)力統(tǒng)一至年均溫度后,相對于原鋪裝,新鋪裝對部位1 疲勞壽命改善較大,約提高了2.95 倍,對部位4 疲勞壽命改善次之,約提高1.64 倍,對于部位2、3 疲勞壽命改善效果不明顯,高溫環(huán)境下部位2、3 開裂可能性仍較大。