預應力混凝土預制U型梁道床板受力特性研究

王利偉, 宋郁民, 吳定俊, 張曉惠

(1.青島市市政工程設計研究院有限責任公司, 山東 青島 266100;2.上海工程技術大學 城市軌道交通學院, 上海 201620;3. 同濟大學 橋工程系, 上海 200092; 4.中國鐵建投資集團有限公司, 北京 100855)

城市軌道交通高架橋廣泛采用預制U型梁,因其行車道板(道床板)位于兩腹板底部,作為下承式結構,其顯著優點是建筑高度低。與傳統箱梁、工字梁等上承式梁相比,具有建筑高度低、工廠化預制質量好、節約建筑材料等優點[1-2]。隨著我國城市軌道交通快速發展,許多城市在軌道交通高架橋中,廣泛采用預應力混凝土預制U型梁[3]。特別是后張法預制U型梁領域形成了完善的設計與施工體系,相應科研成果很多[4-6]。近幾年,先張法預制U型梁方興未艾,其應用和研究也逐步增多[7-8]。青島地鐵8號線采用混張法預制U型梁,更是推進了預應力混凝土預制U型梁在軌道交通高架橋中的廣泛應用[9]。U型梁作為一種開口薄壁結構,其受力特性具有顯著的空間特性:縱向彎曲受力由兩側腹板和底板共同承擔,按照全預應力混凝土結構設計;道床板直接承受列車荷載,并將荷載傳遞給腹板,呈現橫向彎曲特性,按照鋼筋混凝土結構設計[10-11]。然而道床板的受力特性,以及道床板與腹板連接處的受力特性,并未詳細研究。實際工程中,道床板與腹板連接處(下文稱之為梗斜)較容易出現縱向裂縫的病害,但其原因并未得到詳細研究。

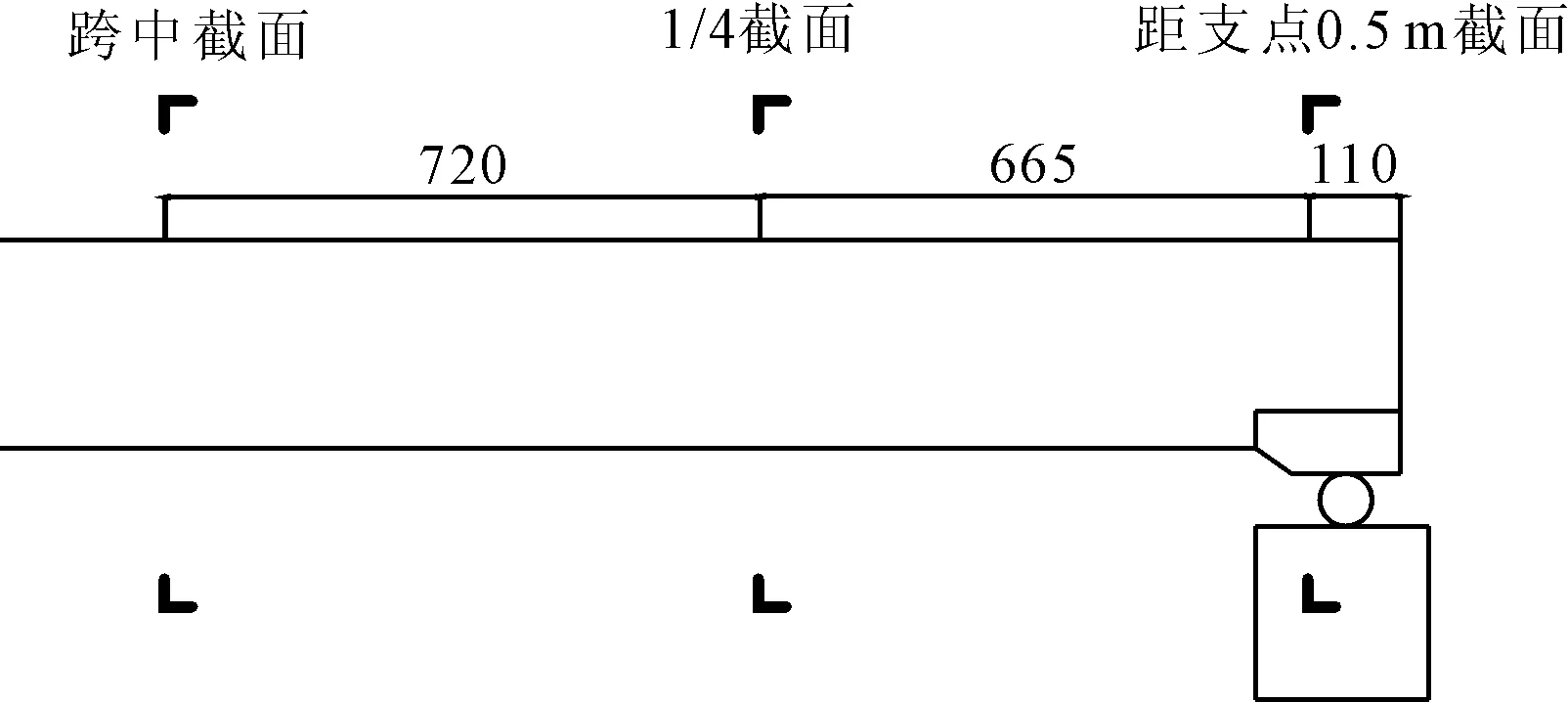

本文依托青島地鐵“先張法預應力混凝土預制U型梁綜合力學性能研究”科研項目,選取實體澆筑的預制U型梁,對道床板的橫向彎曲、剪力滯效應和道床板與腹板連接處(梗斜)的受力特性,進行研究,并結合有限元分析,研究道床板的受力性能。該U型標準跨徑為30 m,梁整體外觀呈“U”型,腹板為弧形設計,計算跨徑28.7 m,梁端1.2 m道床板板加厚為0.4 m。跨中截面道床板寬4.08 m,厚0.26 m;端部截面道床板板寬4.68 m,厚0.4 m;在腹板與道床板連接處做梗斜加厚。端部加厚段上下緣均配有受力鋼筋,而非加厚段只在下緣配置受力鋼筋,上緣為構造配筋。道床板構造和配筋如圖1和圖2所示。

圖1 先張法U型梁半立面圖(單位:cm)

圖2 道床板鋼筋布置圖

1 道床板試驗與有限元分析簡介

1.1 試驗方案與測試內容

U型梁道床板的試驗包括:道床板彎曲性能靜載試驗、剪力滯效應試驗和梗斜處應力狀態測試。

道床板彎曲性能靜載試驗是主梁荷載試驗的附屬內容。加載方法采用鋼結構門式反力架,配合同步千斤頂系統進行加載。橫向加載點模擬列車輪對,加載點間距1.4 m,如圖3所示。

圖3 反力架加載點橫向布置圖

圖3中底板上的加載力P1模擬輪軌荷載,最大加載值為列車軸重1.2倍。腹板上的加載力P2為超過1.2倍設計荷載后的加載值。

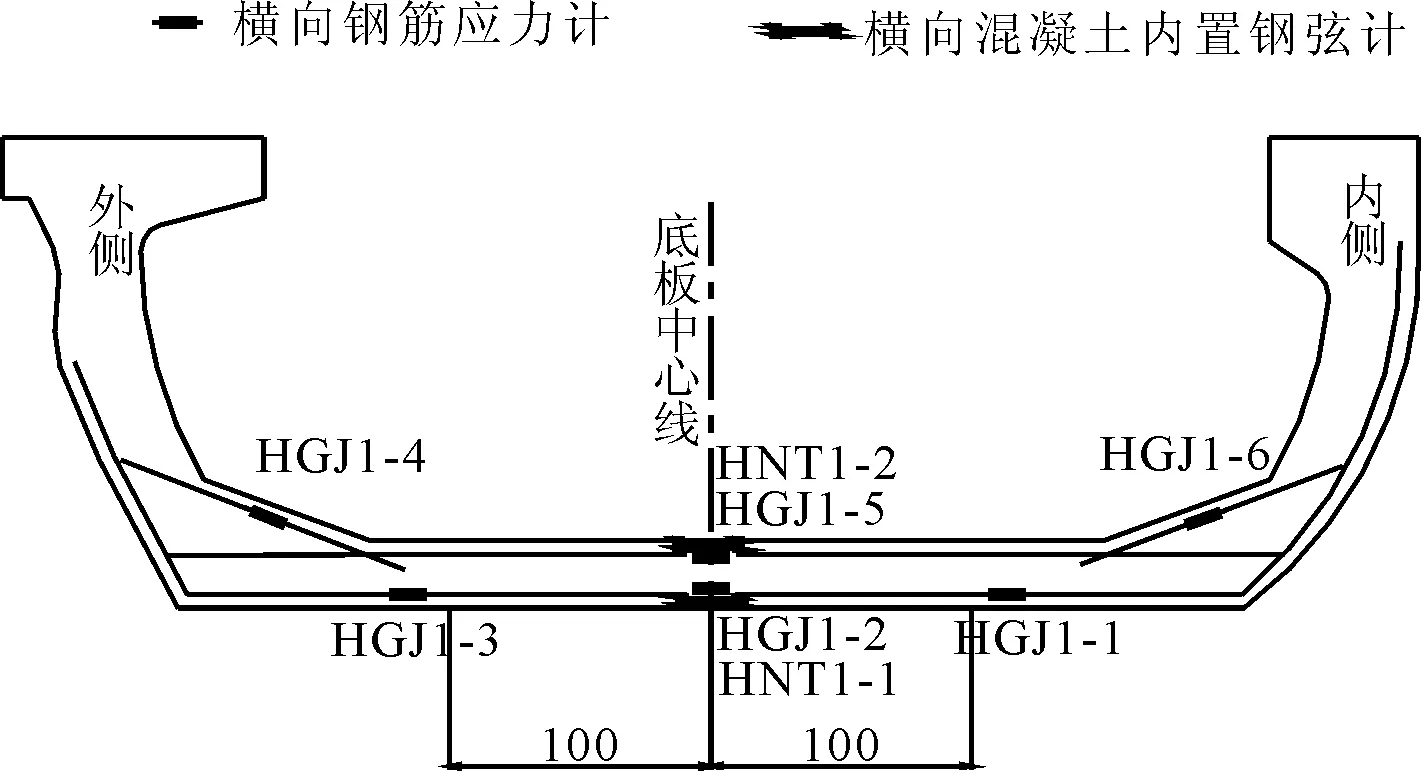

試驗采用混凝土表面粘貼應變片、鋼筋焊接鋼筋計和混凝土內埋置應變計三種測試手段。其中應變片在半跨U型梁上選取3個測試截面:跨中截面、1/4截面和距支點0.5 m截面,如圖4所示。鋼筋計和混凝土應變計在右半跨上選取3個測試截面:跨中截面、中加載面、邊加載面,如圖5所示。

圖4 混凝土橫向應變片測試截面(單位:cm)

圖5 鋼筋計和混凝土應變計測試截面(單位:cm)

各混凝土應變測試截面的應變片測點布置及編號如圖6所示。

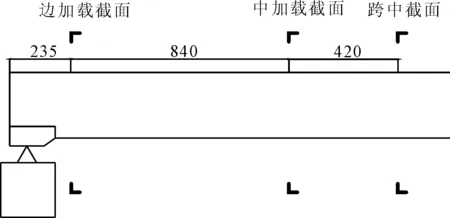

鋼筋計的布置,除測試道床板跨中上下緣鋼筋應力外,也考慮測試梗斜處鋼筋應力,因此每個測試截面道床板下緣布置3個鋼筋應力計,道床板上緣布置1個鋼筋應力計,左右梗斜各布置1個鋼筋應力計,同時,在道床板中線上下緣混凝土內每截面布置一個橫向鋼弦應變計,測試道床板橫向彎曲時混凝土的應力。如圖7所示。

圖6 橫向彎曲混凝土應變片布置

圖7 鋼筋應力計測點布置(長度單位:cm)

為測試梗斜的應力狀態,還在多個截面的混凝土梗斜處粘貼兩個橫向應變片,測試道床板和腹板連接處梗斜的應力狀態如圖8所示。

圖8 跨中截面的梗斜應變片和應變計測點布置

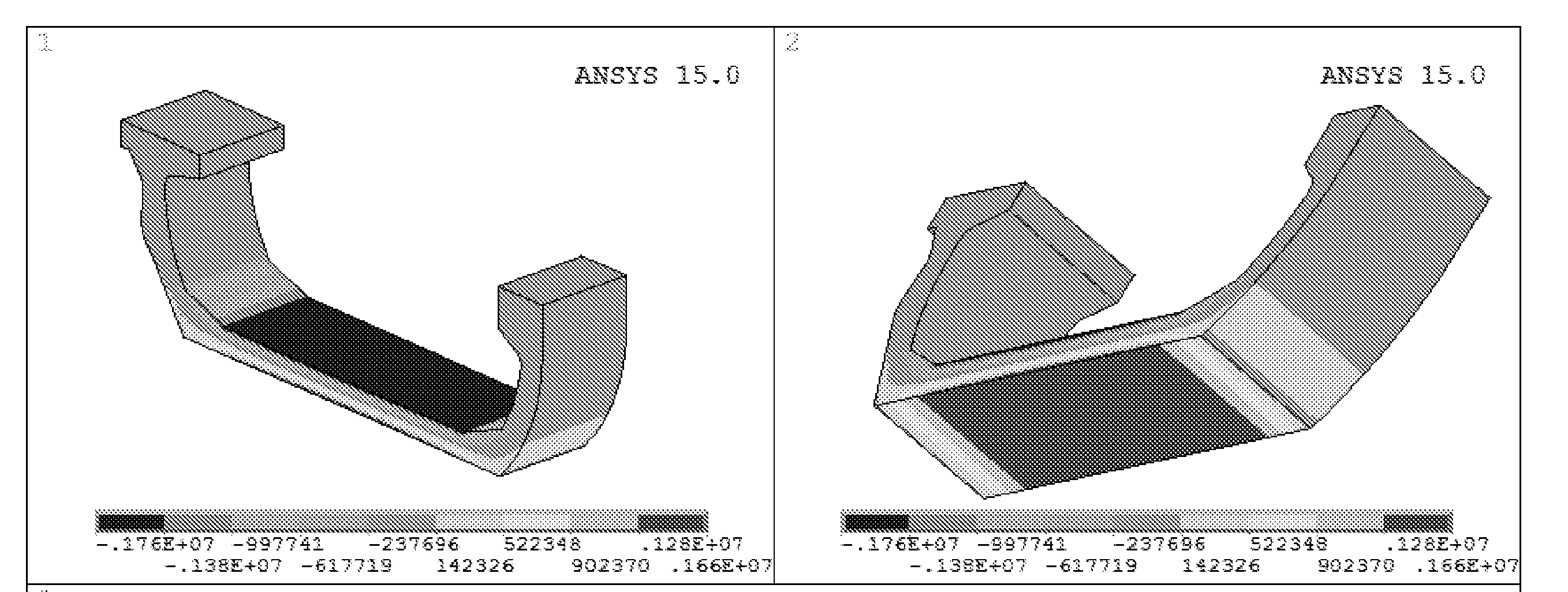

1.2 道床板有限元分析模型

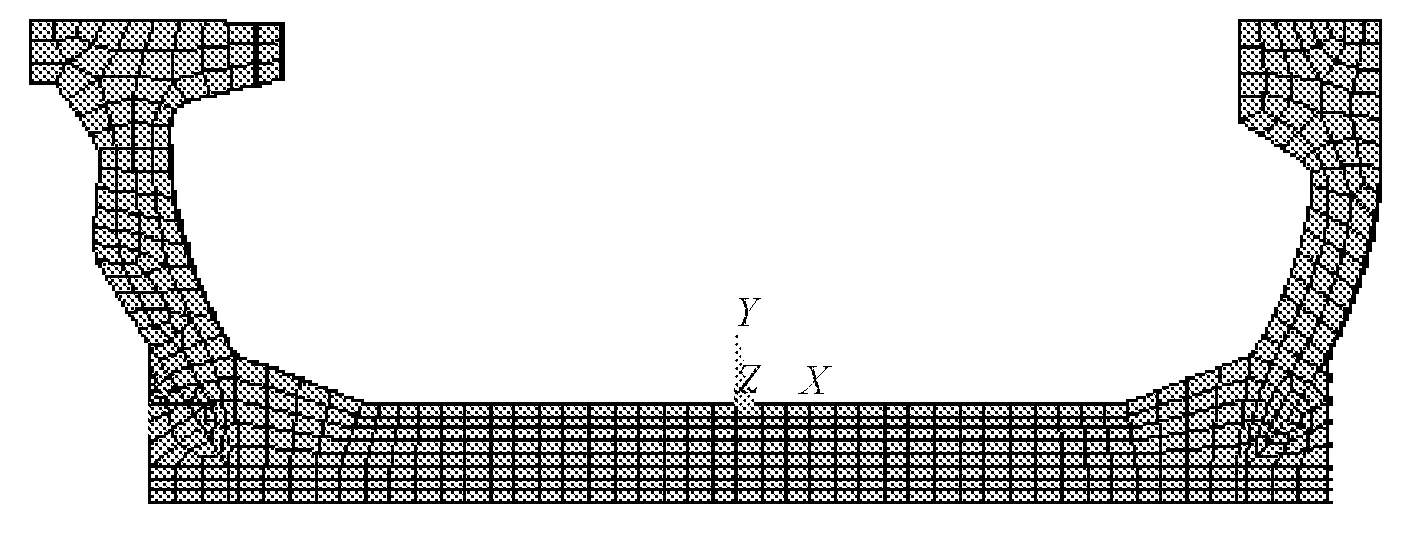

有限元分析分別采用了線彈性和非線性分析。采用ANSYS建立空間實體有限元模型,混凝土采用Solid 45單元,預應力鋼絞線和普通鋼筋均采用Link 8單元。其中預應力在Link 8單元施加壓力,預應力按照設計張拉控制應力施加。ANSYS有限元模型如圖9、圖10所示。

線彈性分析相關計算參數依據規范和設計資料。非線性有限元分析關于混凝土和普通鋼筋非線性分析的本構關系分別為:混凝土選擇多線性等向強化MISO模型,初始彈性模量為3.60×104MPa,極限壓應變為1 872 με,泊松比為0.2;普通鋼筋選擇雙線性等向強化模型BISO模型,彈性模量為2.0×105MPa,泊松比為0.3,屈服強度400 MPa。本構關系圖如圖11所示。

圖9 ANSYS實體模型

圖10 單元劃分示意圖

圖11 非線性分析的本構關系

2 道床板剪力滯效應及其有效寬度分析

2.1 剪力滯效應分析

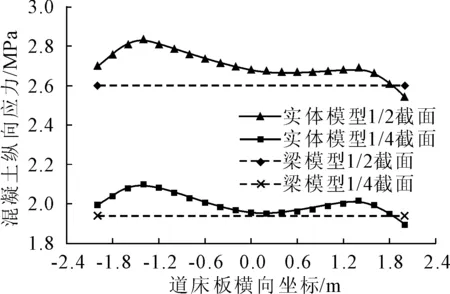

根據ANSYS有限元分析結果,繪制自重作用下U型梁跨中和1/4截面道床板下緣混凝土縱向應力分布曲線(如圖12所示),以及加載等級K=1.0時,U型梁跨中和1/4截面道床板下緣混凝土縱向應力分布曲線(如圖13所示)。

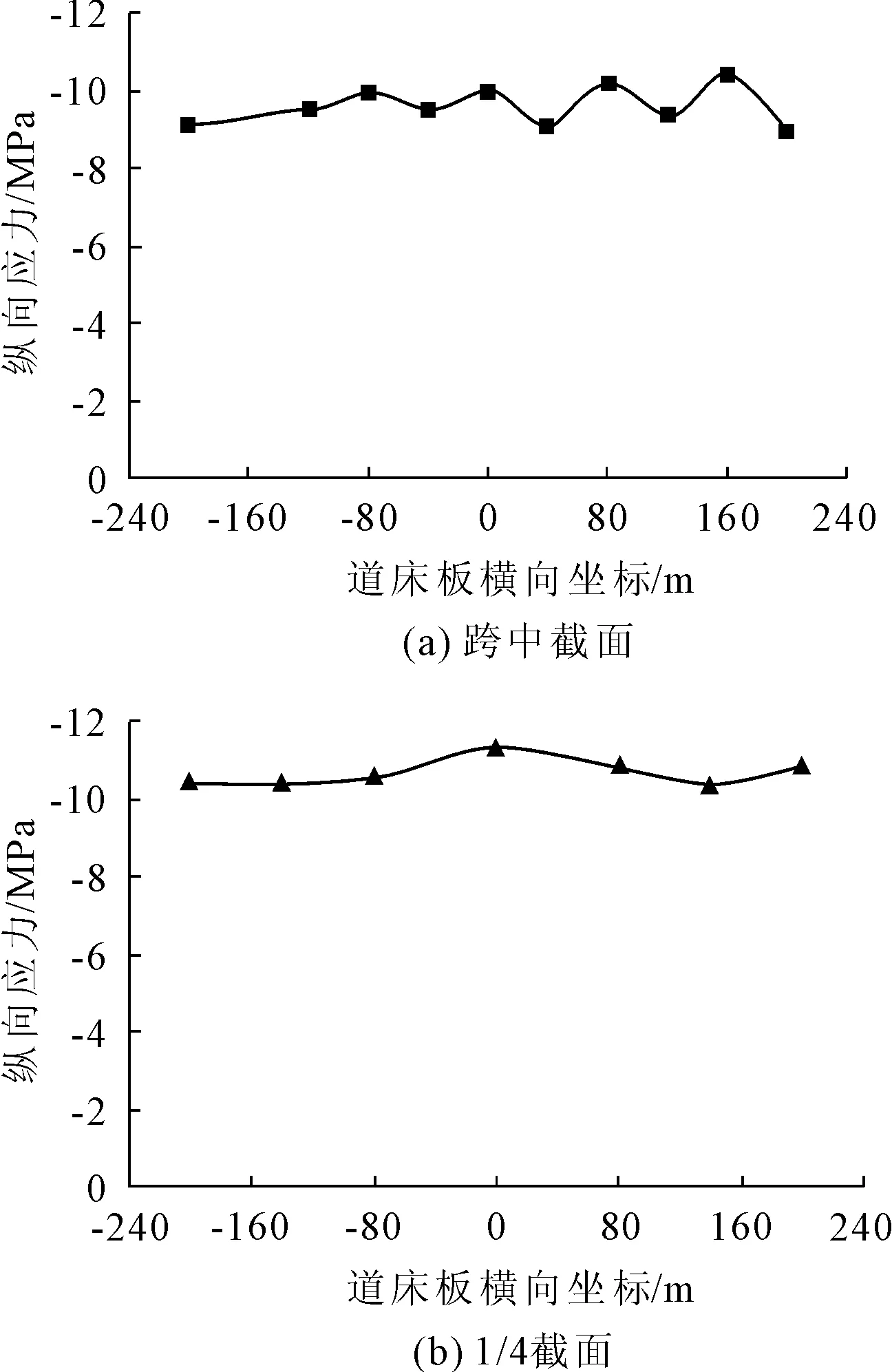

預應力鋼絞線放張前后,分別讀取了各關鍵截面道床板內布置的鋼弦應變計的應變值,求得各個測點混凝土應變增量,并乘以放張時混凝土彈性模量0.9E=3.24×104MPa,得到實際混凝土應力。分別繪制跨中和1/4截面道床板混凝土正應力分布曲線,如圖14所示。

圖12 自重作用下道床板混凝土縱向應力分布曲線

圖13 K=1.0試驗荷載作用下道床板混凝土

圖14 預應力放張后道床板混凝土縱向應力分布曲線

研究荷載試驗時,加載等級K=1.0時,跨中和1/4截面道床板內置鋼弦應變計的應變增量,并換算成為混凝土應力,繪制道床板混凝土縱向正應力分布曲線,如圖15所示。

依據有限元分析和試驗測試結果,可得出:

(1) 由圖15可知底板縱向正應力的有限元分析與實測結果跨中非常吻合,四分之一截面存在差異,原因是該截面位于試驗加載區段。

(2) 依據有限元分析,需考慮剪力滯效應,可求得跨中截面剪滯系數ξ=1.09,1/4截面剪滯系數ξ=1.08。

(3) 從試驗結果分析可看出道床板縱向正應力分布變化不大,基本可不考慮剪力滯效應的影響。

圖15 加載等級K=1.0時道床板混凝土縱向應力分布曲線

2.2 道床板有效寬度分析

剪力滯效應反應在工程應用中的實用計算方法就是采用“有效寬度”計算T型梁和箱梁翼緣板的正應力。鐵路橋規關于T型梁和箱梁的翼緣板的有效計算寬度,有詳細的規定[12-13]。但目前,U型梁道床板有效寬度沒有明確的規范條文規定,可借助有效寬度的概念來考慮剪力滯效應。

由于U型梁道床板位于受拉區,可借鑒規范關于箱形截面底板有效寬度的分析方法[12-13],即:

(1)

式中:beff為有效寬度;bi為底板的1/2寬度,本文取1.78 m;L為簡支梁跨度,取28.7 m;λi為寬跨比,本文取0.062。

定義令ψ為U型梁道床板有效寬度與實際寬度比,即有效寬度折減系數:

ψ=beff/b

(2)

查規范有效寬度折減系數表[12],計算得ψ=0.97,beff=3.453 m。

按照道床板縱向應力均勻分布,以實際總應力面積和最大應力與有效寬度的乘積相等為原則,可求出道床板有效寬度:

(3)

式中:σ(x)為道床板縱向應力分布;σmax為道床板縱向應力最大值;b為道床板實際寬度;be為道床板的有效寬度。

依據有限元分析的結果圖14,可積分求得跨中截面的be≈3.414 m,四分之一截面be≈3.303 m。則跨中截面的有效寬度折減系數為0.959,四分之一跨截面的有效寬度折減系數為0.927,略小于按照箱梁有效寬度計算條文的計算結果0.966。有以下結論和建議:

(1) 恒載作用下U型梁道床板的剪力滯效應可以忽略不計。

(2) 活載作用下,應考慮剪力滯效應,且可采用有效寬度折減系數來求道床板的計算寬度,可參照鐵路橋規關于箱梁底板的有效寬度計算方法。

(3) 對于軌道交通常見的單線30 m標準跨徑的預制U型梁,可偏安全的取折減系數ψ為0.92。

3 橫向彎曲力學性能分析

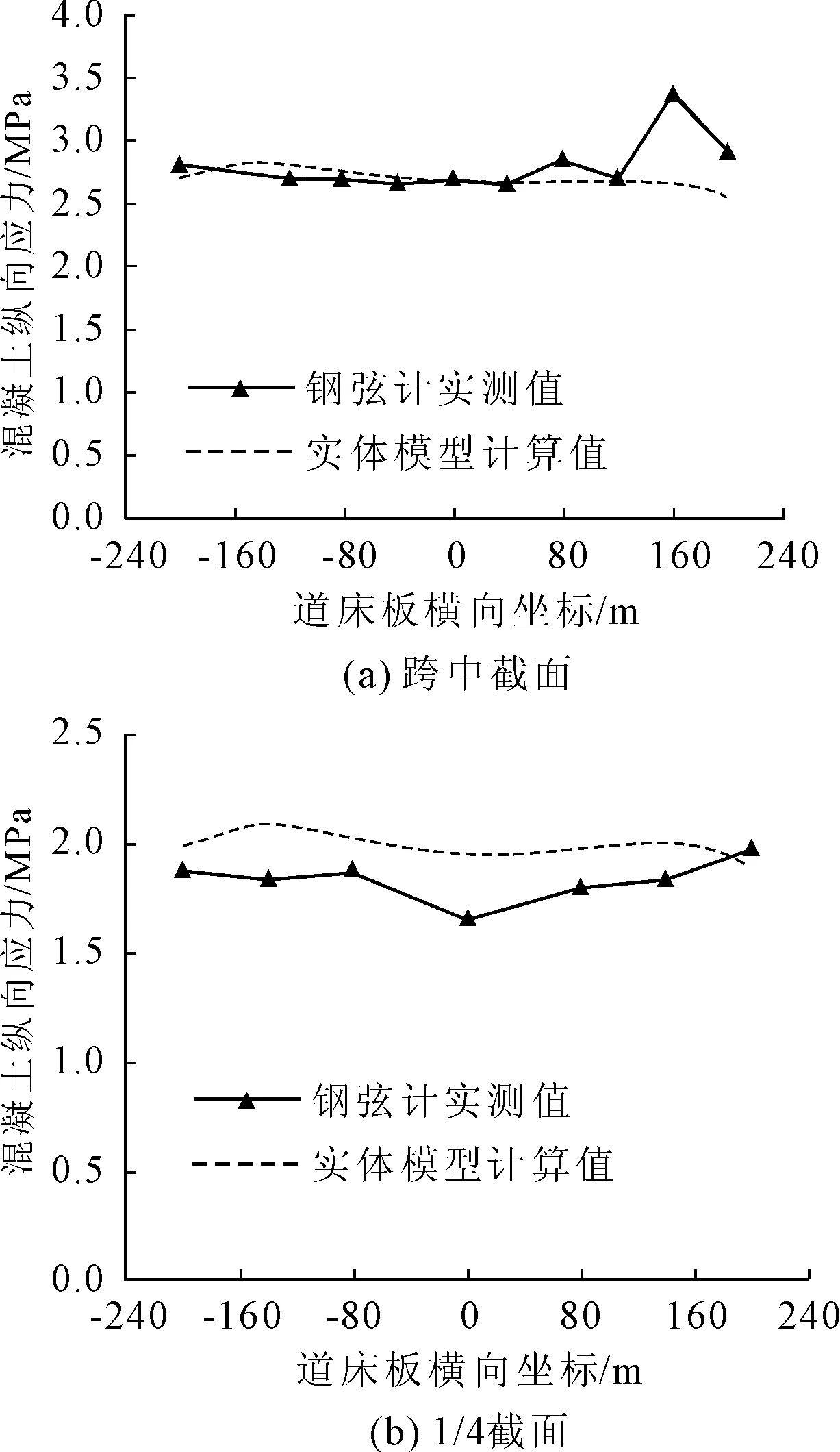

3.1 線彈性有限元分析

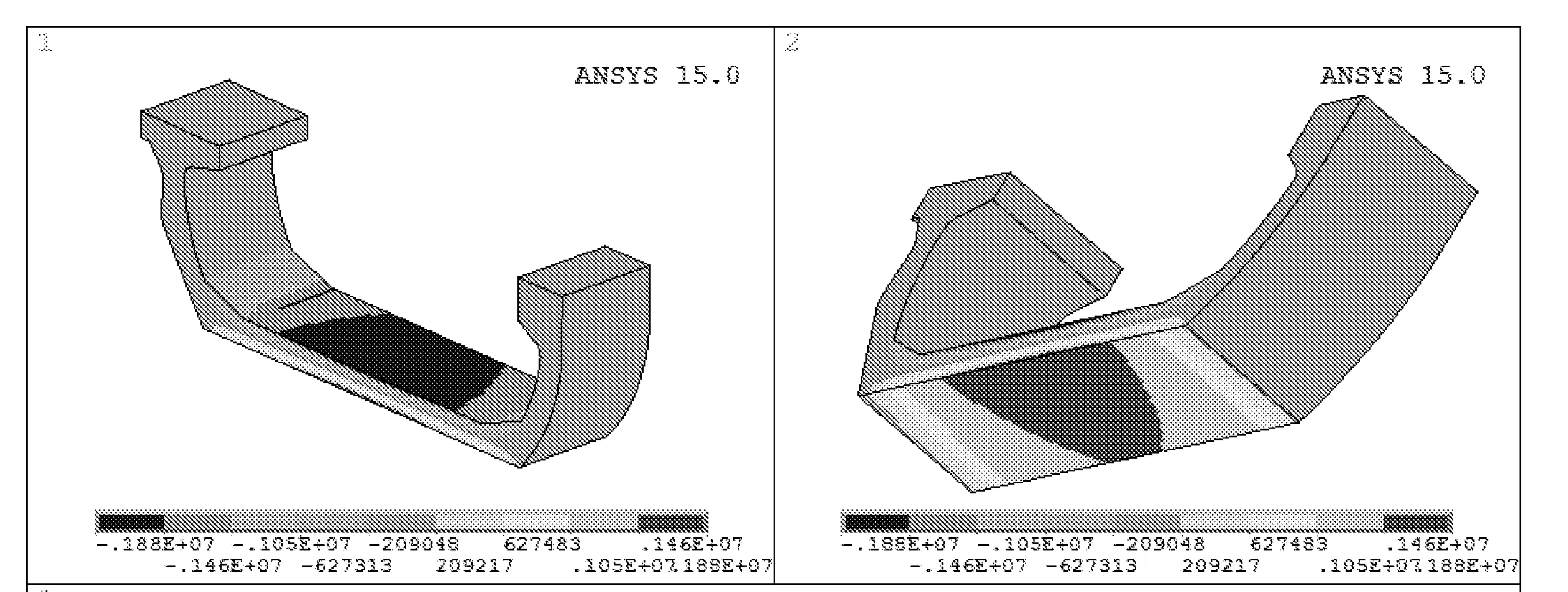

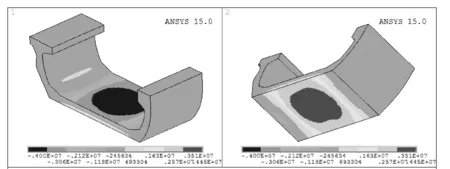

分別取出在K=1.0荷載等級下,跨中截面和中加載截面(存在應力集中現象)的橫向彎曲正應力如圖16、圖17和圖18所示。

圖16 跨中截面橫向應力云圖(單位:MPa)

圖17 1/4截面橫向應力云圖(單位:MPa)

圖18 中部反力架加載位置橫向應力云圖(單位:MPa)

從圖16—圖18 的線彈性有限元分析結果可知:

(1) 即使加載截面存在應力集中現象,道床板上緣混凝土最大壓應力4.0 MPa,遠小于混凝土抗壓設計強度[14-15]。

(2) 非加載截面的跨中截面和1/4截面的道床板的下緣混凝土拉應力最大1.88 MPa,并未超過極限抗拉強度[14-15]。

(3) 反力架加載位置的上緣最大壓應力-4.00 MPa,下緣最大拉應力4.45 MPa,超過了C55混凝土極限抗拉強度3.3 MPa[14-15]。

3.2 非線性有限元分析

由于道床板的厚度較小,非線性有限元分析的網格劃分時,道床板劃分三層。ANSYS處理開裂單元時,令整個開裂的混凝土單元都退出工作,由鋼筋承擔全部拉應力,因此非線性分析關注了受拉區鋼筋應力變化過程。

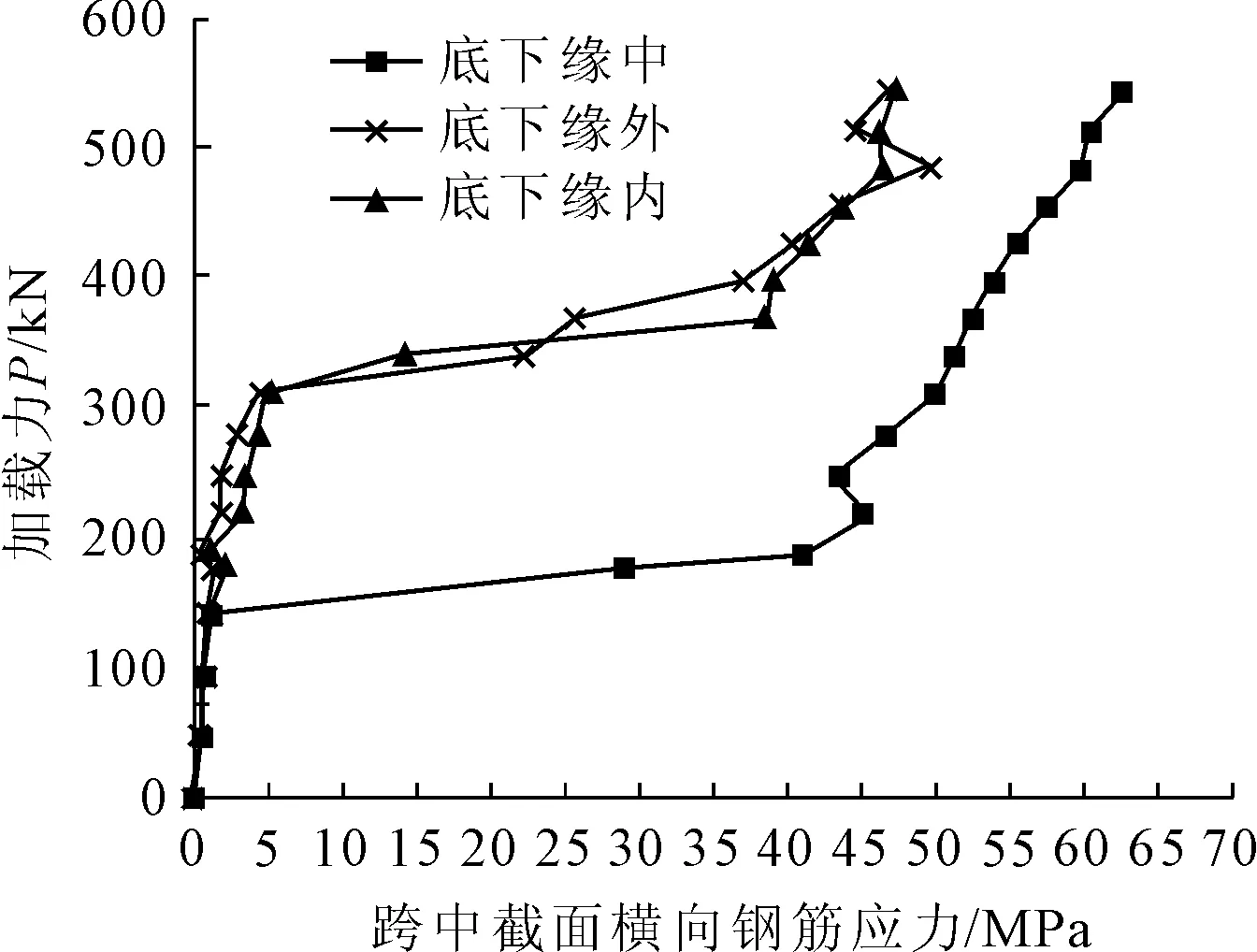

分析結果,繪制跨中截面底板下緣中心線和內外腹板處橫向鋼筋荷載-應力曲線如圖19所示。

圖19 跨中截面橫向鋼筋荷載-應力曲線

從圖19可以得知:

(1) 當加載力達到160 kN時,即0.5倍的正常運營荷載時,鋼筋的應力驟然增大。試驗時該加載狀態下跨中截面道床板中心線首先出現縱向裂縫。

(2) 當加載力達到300 kN~400 kN時,即1.0倍~1.2倍設計荷載以后,道床板下緣的內外側,也就是即腹板的下緣,混凝土開裂退出工作,鋼筋應力驟然增大,這與主梁的抗裂性試驗結果吻合。

3.3 抗裂性能試驗分析

道床板抗裂性能主要是通過觀測底板下緣的縱向裂縫而判斷,主要結果如下:

(1) 從開始加載到在等效列車活載(K=1.0)作用下,在梁底沒有發現縱向裂縫。

(2) 加載等級為K=1.1倍設計荷載后,在梁底發現多條縱向裂縫,且均出現在4個反力架加載截面道床板中心線附近,這與有限元分析結果相符,且最大裂縫寬度為0.08 mm,

(3) 加載等級K=1.2倍設計荷載后,加載截面底緣縱向裂縫條數增多,既有裂縫寬度增加,最大裂縫寬度為0.1 mm。

根據試驗觀測,U型梁道床板橫向受力按鋼筋混凝土結構設計,設計荷載下裂縫寬度要求小于0.2 mm,所以橫向彎曲抗裂性滿足規范要求。

3.4 強度試驗分析

3.4.1 加載過程的鋼筋和混凝土應力分析

道床板強度的試驗分析,主要依據鋼筋應力與混凝土應力測試結果判斷。由于道床板主要承受承軌臺自重和列車輪載,所以試驗分析僅考慮加載等級K≤1.2的情形。

根據圖7,將試驗時道床板中心線上下緣的鋼筋應力計和內置混凝土鋼弦應變計的測試結果一起分析,得出如下結論:

(1) 道床板上緣混凝土橫向壓應力增量較小;當K=1.0時,道床板下緣最大拉應力增量1.91 MPa。

(2) 試驗荷載加載到K=1.2倍設計荷載時,中部加載截面道床板中心線上緣鋼筋壓應力增量-23.0 MPa,下緣鋼筋拉應力增量27.3 MPa。

(3) 加載截面梗斜上緣的鋼筋受拉,跨中截面梗斜上緣的鋼筋受壓,與有限元分析結果相符。在K=1.2時,梗斜處鋼筋最大拉應增量3.6 MPa,最大壓應力增量-11.9 MPa。

3.4.2 考慮恒載效應后的鋼筋應力分析

試驗加載之前,道床板的恒載效應已使橫向彎曲受力鋼筋產生了應力。但由于鋼筋計安裝工藝和混凝土收縮等原因,準確測試恒載作用下的鋼筋應力較為困難。但掌握鋼筋的最大應力情況,是設計師和研究者所關注的。本文則將理論計算所得的恒載作用下的鋼筋應力與活載模擬加試驗所測得的鋼筋應力增量疊 加,近似的認為是鋼筋實際應力。經過分析后,得到鋼筋在兩個工況下的應力,分析結果表明:

(1) 疊加恒載應力后,鋼筋應力總的分布規律是:道床板下緣受拉,上緣受壓。梗斜處鋼筋受拉,跨中截面梗斜鋼筋受壓。

(2) 各橫截面最大鋼筋應力仍在道床板中心線處,K=1.2時,跨中鋼筋最大拉應力40.3 MPa,最大壓應力-40.5 MPa;中加載截面鋼筋最大拉應力40.1 MPa,最大壓應力-46.4 MPa;邊加載截面鋼筋最大拉應力21.9 MPa,最大壓應力-24.3 MPa。

(3) 各截面鋼筋應力均遠小于規范給定的HRB400鋼筋的容許應力210 MPa,因此道床板設計時強度不控制設計,而是裂縫寬度控制設計。

(4) 試驗U型梁的道床板橫向彎曲受力鋼筋應力較小,可以進一步優化設計,節約鋼筋用量。

4 梗斜處受力狀態分析

依據圖8,測試了加載過程中,跨中截面、中部和端部反力架加載截面、距支點0.5 m截面處,表面的混凝土的應變增量。如表1所示(拉應力為正,壓應力為負)。

表1 梗斜表面混凝土應力增量

依據表1,并結合梗斜處的鋼筋應力,可得出:

(1) 梗斜處混凝土與鋼筋應力狀態相同,或同為壓應力,或同為拉應力,與有限元結果分析也一致,說明測試結果可信。

(2) 兩加載截面梗斜上緣的鋼筋與混凝土受拉,跨中和距支點0.5 m截面的梗斜處鋼筋和混凝土處于受壓狀態,與有限元分析結果吻合。說明預制U型梁的梗斜僅在列車通過時產生拉應力。

(3) 加載工況為K=1.0設計荷載時,加載截面的梗斜處最大拉應力增量0.54 MPa,小于C55混凝土的容許拉應力,說明試驗梁在正常運營列車荷載下,不會出現開裂。

(4) 加載工況為K=1.2設計荷載時,梗斜處混凝土表面的最大拉應力1.91 MPa,但仍小于C55混凝土極限抗拉強度。梗斜處鋼筋的最大拉應力3.6 MPa,最大壓應力-11.9 MPa,應力較小。故依靠增大梗斜處鋼筋用量而避免梗斜出現裂縫的效果不明顯。

5 結 論

(1) 對于軌道交通常見的單線30 m標準跨徑的預制U型梁,活載作用下,應考慮剪力滯效應,可偏安全的取折減系數ψ為0.92。

(2) 道床板設計時強度不控制設計,而是裂縫寬度控制設計。現階段國內常見預制U型梁道床板的橫向抗彎受力鋼筋配筋設計,可經過優化以節約鋼筋用量。

(3) 活載作用下,道床板與腹板連接處的梗斜會出現拉應力。實測表明梗斜處鋼筋應力較小,為避免槽型梁和預制U型梁梗斜處出現裂縫的問題,依靠增加鋼筋用量效果不明顯。