核動力裝置系統(tǒng)性能特性分析研究

楊 博

(中國核動力研究設計院核反應堆系統(tǒng)設計技術重點實驗室,四川 成都 610041)

核動力裝置二回路屬于典型的強耦合性多回路多變量熱動力系統(tǒng)。該系統(tǒng)由數以千計的各種設備有機組合在一起,這些設備間緊密耦合,任意一個設備、一個過程參數的變化都會帶來多方面的影響。由此可知,要提高系統(tǒng)效率就必須通過實驗或者仿真的方法研究影響系統(tǒng)效率的關鍵因素以及這些因素的敏感性。其中仿真技術就是對熱力系統(tǒng)進行動態(tài)性能分析的一種安全、簡單且有效的研究方法。尤其對于核動力系統(tǒng),由于現場試驗投入大、風險高,就很適合通過計算機仿真研究其系統(tǒng)性能的變化規(guī)律,從而優(yōu)化和提高系統(tǒng)效率。

1 系統(tǒng)建模

二回路系統(tǒng)主體部分由汽輪機、冷凝器、凝結水泵、汽動給水泵及閥門等組成。蒸汽發(fā)生器產生的蒸汽通過隔離閥后,大部分進入汽輪機,推動螺旋槳旋轉,剩余部分進入汽輪發(fā)電機發(fā)電,向船舶供電[1-2]。

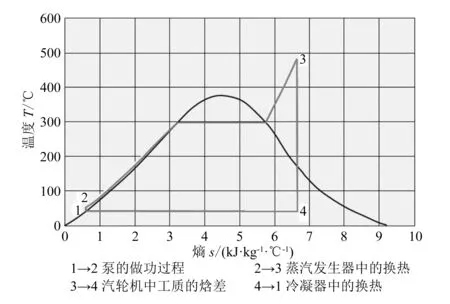

二回路參數優(yōu)化以朗肯循環(huán)效率為主要優(yōu)化目標,優(yōu)化結果可以為提高核動力系統(tǒng)的總體熱效率奠定基礎。圖1中的曲線表示朗肯循環(huán),其熱效率ηt的表達式為:

(1)

式中:h1,h2,h3和h4為朗肯循環(huán)各工況點的焓。

由圖可以看出,影響二回路系統(tǒng)熱效率的關鍵運行參數為蒸汽發(fā)生器與冷凝器的壓差(3點過熱度與1點過冷度可設為定值,不做優(yōu)化考慮),而二回路的運行工況(溫度、壓力等參數)有可能會因為蒸汽發(fā)生器的換熱效率過低而間接受到一回路運行參數的限制,此外還需考慮海水泵的功耗等對總效率的影響[3]。

圖1 朗肯循環(huán)中溫度與熵關系圖

1.1 簡單朗肯循環(huán)系統(tǒng)

首先不考慮系統(tǒng)的空間限制及設備對高溫高壓的承受能力,將二回路流量歸一化后,研究簡單朗肯循環(huán)模型中性能參數對熱效率的影響。建模的關鍵運行參數和設備效率見表1。

表1 簡單朗肯循環(huán)的關鍵運行參數及設備效率

1.2 朗肯循環(huán)預熱系統(tǒng)

根據核動力熱力系統(tǒng)基本理論可知,通常二回路的循環(huán)效率對整體熱效率的影響很大。工程運行經驗表明,采用汽水分離再熱器、回熱加熱器、再生式熱交換器,提高凝汽器性能等方法均可以有效提高核電機組熱效率。按照某船用核動力系統(tǒng)二回路的設計(圖2[4]),在原有簡單朗肯循環(huán)的系統(tǒng)中增加了預熱器、減溫減壓裝置、貯水箱、水泵等設備,使得發(fā)電汽輪機出口和螺旋槳汽輪機出口的工質與部分抽氣混合,在預熱器中提前加熱[5]。利用MATLAB進行該二回路預熱系統(tǒng)建模,做如下假設,結果見表2。

1—蒸汽入口;2,3—汽輪發(fā)電機;4—減溫減壓裝置;5—主汽輪 機;6—螺旋槳;7—貯水箱;8—冷凝器;9—熱阱;10—凝結水泵;11—補水閥;12—過剩水排放閥;13,14,15—給水泵;16—廢汽 管;17—預熱器;18—給水出口圖2 二回路預熱系統(tǒng)示意圖

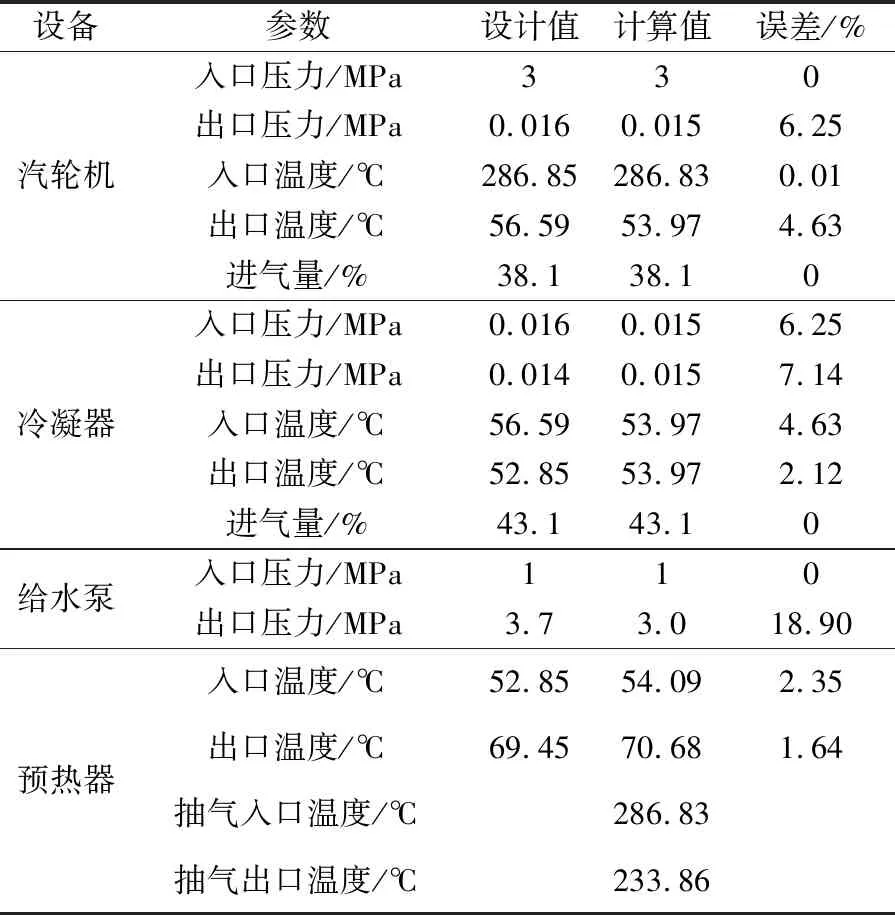

表2 二回路預熱系統(tǒng)建模參數計算結果

1)汽輪機和冷凝器流量差為抽氣量,約占總蒸汽量的11.6%,工質參數的抽取點為蒸汽發(fā)生器出口;

2)冷凝器中壓力恒定,出口為飽和水;

3)換熱器效率為100%,給水泵做功忽略不計。

1.3 二回路設備選型

在對二回路進行優(yōu)化計算時,除了考慮循環(huán)效率,還應兼顧設備及系統(tǒng)的體積。因此,在確定運行工況的前提下,可根據設備功率及流量、揚程等參數對泵和冷凝器等設備依照常用民用設備的參數進行選型[6]。確定設備型號后,可根據系統(tǒng)結構和不同設備的尺寸調整管道等部件結構參數,從而得到二回路系統(tǒng)模型。

2 運行參數性能特性分析

對于一般的壓水堆核電系統(tǒng)來說,總效率可近似地表示為:

ηp1=ηbηpηtηoiηmηg

(2)

式中:ηp1為發(fā)電廠總效率;ηb為設備熱效率,壓水堆核電廠一般為0.98~0.99;ηp為管道熱效率,一般為0.98~0.99;ηt為理論熱力循環(huán)效率,一般為0.40~0.45;ηoi為汽輪機相對內效率,一般為0.85~0.87;ηm為汽輪機組機械效率,一般為0.95~0.99;ηg為發(fā)電機效率,一般為0.98~0.99。

可見提高壓水堆核電熱效率的方法主要是從上述幾個方面著手。根據不同效率值可以發(fā)現,提高二回路的循環(huán)效率具有提升整體熱效率的最大潛能。在大型壓水堆核電廠中,因沒有較多的空間和質量限制,往往采用增加汽水分離再熱器、回熱加熱器、再生式熱交換器,提高凝汽器性能等方法提高核電機組熱效率,此類方法在緊湊型核動力系統(tǒng)的優(yōu)化中可以部分借鑒和使用。同時,還需兼顧設備和系統(tǒng)的緊湊性和安全性。

2.1 簡單朗肯循環(huán)運行特性

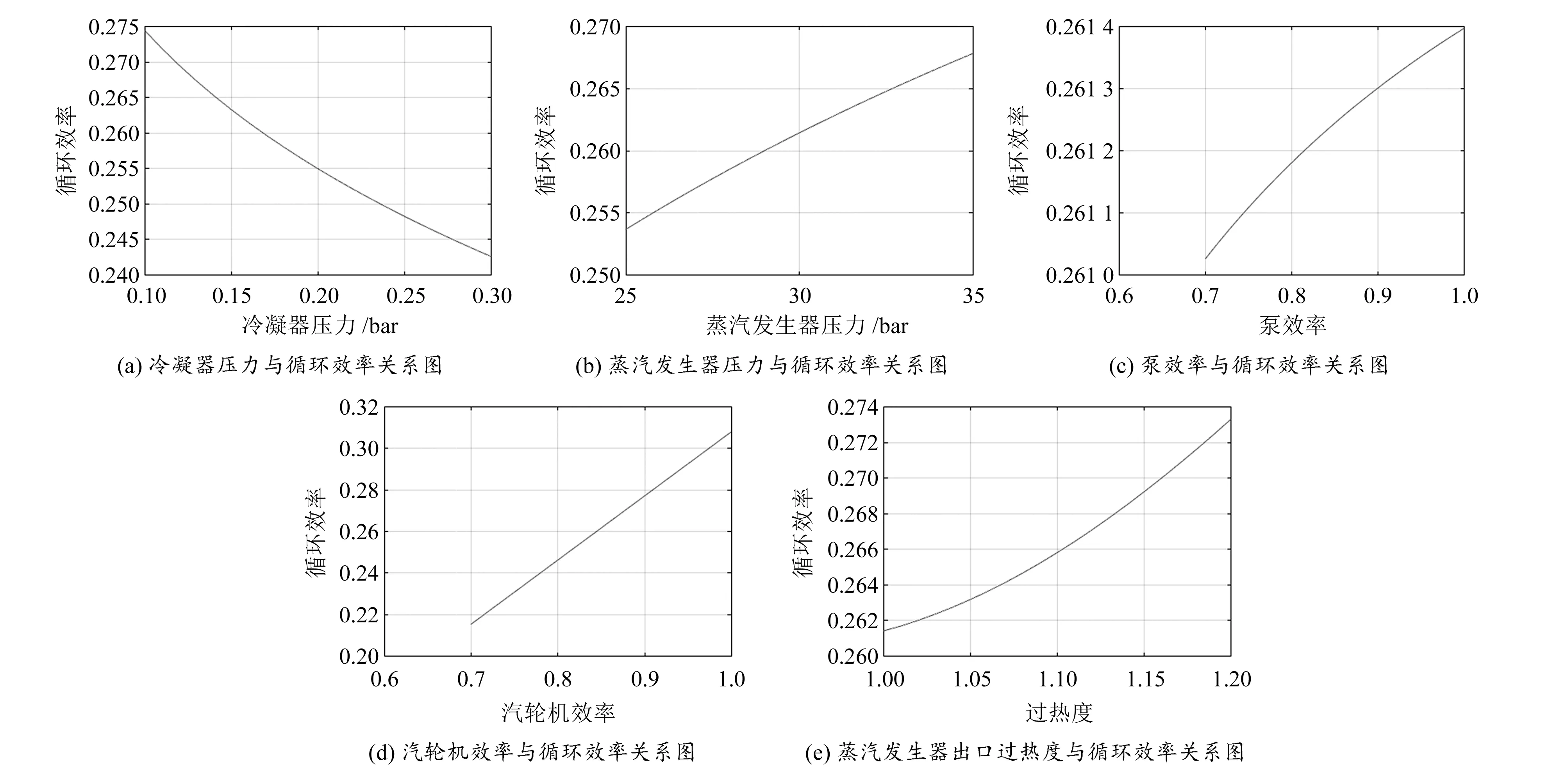

利用二回路系統(tǒng)參數設計值進行MATLAB建模時,該朗肯循環(huán)的效率為26.14%。現將任一參數在一定范圍內改變,其他參數保持設計值進行仿真計算,結果如圖4所示,可得到如下規(guī)律:

1)取設計值的系統(tǒng)循環(huán)效率為26.14%,性能探討過程中循環(huán)效率波動范圍為21%~31%,考慮到設備承受能力,簡單循環(huán)效率提升的空間不大;

2)冷凝器壓力越小,朗肯循環(huán)效率越高(如圖3(a)所示);

3)蒸汽發(fā)生器壓力越大,朗肯循環(huán)效率越高(如圖3(b) 所示);

4)泵和汽輪機的設備效率越高,朗肯循環(huán)效率越高(如圖3(c)、(d)所示);

5)蒸汽發(fā)生器出口過熱,可提高朗肯循環(huán)效率(如圖3(e) 所示)。

圖3 二回路系統(tǒng)中單一運行參數對循環(huán)效率的影響

本文嘗試同時改變相同性質的系統(tǒng)參數,研究不同參數組合對朗肯循環(huán)效率的影響。如圖4(a)所示,較高的蒸汽發(fā)生器壓力與較低的冷凝器壓力組合,可獲得較高的循環(huán)效率。如圖4(b)所示,較高的泵和汽輪機的設備效率組合,可獲得較高的朗肯循環(huán)效率;然而泵的設備效率對系統(tǒng)效率的影響相對較小,且現有設備的運行效率接近于1,對其進行優(yōu)化的工程意義不大。

圖4 二回路系統(tǒng)中運行參數組合對循環(huán)效率的影響

2.2 帶抽氣預熱的朗肯循環(huán)運行特性

利用帶抽氣預熱的二回路系統(tǒng)參數設計值進行MATLAB建模時,取抽氣率為11.4%,循環(huán)效率僅為24.20%。因系統(tǒng)的細節(jié)參數不完善導致的計算誤差較大,于是改變抽氣率,并分析系統(tǒng)循環(huán)效率低的原因:

1)汽輪給水泵做功被忽略,但經預熱后的高溫蒸汽沒有做功直接冷凝,弊端不僅在于能量浪費,還在于兩股工質因壓力不同而引起的設備復雜性增加;

2)換熱器冷端的溫升限制導致沒有充分利用抽氣的能量;

3)抽氣量越低,循環(huán)效率越高,且抽氣率低于5%時才有效率優(yōu)勢。

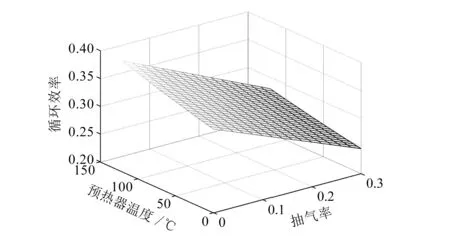

此外,改變預熱器的溫度對效率的影響如圖5所示。可以發(fā)現,換熱器冷端的溫升增加可有效提高帶抽氣的朗肯循環(huán)效率,且二者近乎線性相關。

由此可知,同時改變以上兩個參數,由圖6可以發(fā)現,提高預熱溫度并減小抽氣量,可有效提高循環(huán)效率。在不改變系統(tǒng)高低壓參數和設備效率的前提下,循環(huán)效率可有效提高至38%。

圖5 預熱器工質溫度對循環(huán)效率的影響

圖6 預熱器工質溫度和抽氣率對循環(huán)效率的影響

3 系統(tǒng)優(yōu)化建議方向

為了兼顧系統(tǒng)運行參數及設備空間和質量的限制,對二回路系統(tǒng)參數進行整體優(yōu)化時需要的多目標參量為二回路熱效率、海水泵功率、二回路體積。

由于系統(tǒng)安全裕度、一二回路換熱效率等條件的限制,二回路高壓段的工況會對一回路的運行參數造成較大影響,因此需要進一步研究堆芯運行的溫度壓力與循環(huán)效率間的關系。此外,如需進一步提高系統(tǒng)熱效率,還可以對汽輪機、換熱器等單個設備進行參數優(yōu)化,從而提高做功及換熱效率。

4 結論

1)本文通過計算機建模和仿真等手段,研究了影響核動力二回路系統(tǒng)整體效率的諸多因素,為提高系統(tǒng)效率提供了依據和建議。

2)通過在MATLAB程序中建立二回路主要設備的物理模型,證明適當簡化后的物理模型能夠較準確地模擬系統(tǒng)熱力循環(huán)的主要過程。

3)通過計算找出了設備壓力、溫度和抽氣率等因素對系統(tǒng)循環(huán)效率的影響規(guī)律。分析表明,抽氣量越小,循環(huán)效率越高,且抽氣率低于5%時才有效率優(yōu)勢。