礦山智能化開采與智慧礦山建設技術

田小平

(金誠信礦山工程設計院有限公司, 北京 100070)

0 引言

長期以來,我國礦山的粗放式開采,不僅帶來較大的生產安全隱患,而且造成大量資源浪費,同時還給環境和生態帶來巨大壓力。隨著我國資源環保政策的逐漸收緊,礦業將被迫轉型升級,從而促進了智能化、數字化、大型化、環保化礦山的蓬勃發展,礦山行業將很快進入智慧礦山建設和智能化開采的時代。

智慧礦山是基于信息物理融合系統的礦業生產革命,具有高度數字化、網絡化和機器自主為主的礦業革命屬性。礦山智能化開采的核心意義在于采用高新裝備和技術,提高生產率和工作面利用率,顯著改善安全性和事故預防能力,以較低開采成本和更高技術經濟指標,解決礦山效率、安全、環保等經營問題,提升企業整體的竟爭優勢。

芬蘭、加拿大、瑞典等發達國家在智能采礦方面取得了長足的進步,如山特維克和阿特拉斯科普,不單研制出了具有自動化或智能化性能的采掘運輸設備,并且開發出諸如AotoMine、OptiMine和MineLan等多種智能采礦技術和設備的操作平臺,應用于礦山生產。如瑞典基律納鐵礦地下無人采礦,智利特尼恩特銅礦的自動采礦系統,力拓皮爾巴拉礦區15座礦山的遠程控制,加拿大無人駕駛采礦技術等成果。

我國在礦山智能化開采與智慧礦山建設方面經歷了20多年的發展,從零開始,取得了豐碩的成果,但也存在研發不足、國產設備落后、自主軟件單一、信息孤島嚴重等問題,與發達國家相比,我國在智能礦山建設方面仍有較大的發展空間。在這種情況下,為了促進我國礦山企業的科技實力,展開智能化開采和智能化建設技術的鉆研,逐步推行和完成礦山的智能化開采顯得尤為重要。

1 什么是礦山智能化開采

“礦山智能化開采”是通過對礦山的資源、材料、設備、人員、環境的數字化,使礦山一切信息實現自動采集、實時傳輸、標準化運算、全景可視化仿真和自動化操作,使礦山像智能機器一般自我分析和決策,在高度協調的系統中高效益運營,其核心意義是解決礦山生產中資源的最經濟回收和低成本運營。

礦山實施智能化開采主要有5個方面的重大影響,一是順應和支持國家“兩化融合”發展戰略,推進礦業領域科技創新。二是從資源利用的經濟模型中真正解決了回采率、貧化率、回收率和成本等礦業經營的核心問題,取得在礦山領域的競爭優勢。三是根本上解決塌方、冒落、突水、窒息、電傷、誤操作等在傳統經營業態下無法完全避免的安全問題。四是減少礦山勞動定員,降低人工成本。五是員工遠離生產一線,通過遠程控制設備,完成礦山的采選冶工作,工作體驗和生活質量得到大幅改善和提高。

2 礦山智能化開采現狀及存在的問題

目前,芬蘭、加拿大、瑞典等大國在礦山技術領域具有一定的競爭優勢,較早制定了“智能化礦山”和“無人化礦山”的發展規劃。1992年,芬蘭提出了智能礦山技術方案,建立了集礦山實時生產控制、資源實時管理、新機械應用和自動控制等技術于一體的智能礦山技術,并于1997年進一步提出智能礦山實施方案,建立智能礦山技術標準,促進了智能采礦技術向實體礦山的傾斜,大大提高了礦山的生產效率和經濟效益。瑞典也制定了向礦山自動化進軍的“Grountecknik 2000”戰略計劃,全球最大的地下礦山基律納鐵礦主要生產中段已全面實現了無人采礦。智利特尼恩特銅礦的自動采礦系統,一人控制多臺鏟運機和卡車,運行狀態及生產監控、交通控制、導航系統無需基礎設施,適用性強。力拓皮爾巴拉礦區的15座礦山的采掘設備自動運行,而其控制中心在1 000多公里外的珀斯。加拿大多礦山聯動無人化開采技術地位國際領先,并由此外延出新的技術產業。美國井下自動定位導航技術的研究成果已實現商業化。

2016年,中國頒布《全國礦產資源規劃(2016—2020年)》規劃,大力推進互聯網+礦業的科技創新,加快建設智慧礦山,促進礦山管理模式變革。近幾年來,我國各類礦山安全生產管理系統得到了迅速發展,如井下人員定位、遠程監控、無人運輸、排水系統、通風系統等生產自動化控制系統,人力資源、財務、物資、項目管理等辦公自動化系統逐步在礦山企業得到了應用。

因為礦山資源稟賦和開采條件的多樣性和復雜性,開采理念、技術和管理水平的不均衡,給無人化開采帶來了嚴峻挑戰,還需突破一系列的關鍵技術和裝備。這種將礦山現有生產模式轉型為網絡化、數據化、集成化、智能化的“智能化開采”模式已被世界絕大多數企業重視并采用。

我國在“礦山智能化開采”建設中起步較晚,從無到有,成果豐碩,但也存在許多尚待突破的難題。首先,國產礦山設備自動化及信息化程度低,難以滿足智能開采要求。二是系統規劃不足,科研力量分散,無法形成合力。三是科研人才和自主知識產權短缺,無法形成相對兼容的智能開采軟件平臺。四是礦山管理模式陳舊,缺乏部門協調,信息資源難于共享。五是脫離礦山實際,盲目追求“智能化開采”等。

3 礦山智能化開采的組織保證

“礦山智能化開采”是個全新的商業經營理念,企業領導思維模式和領導方式的轉變,對該項目的實施有著非常決定的作用。礦山智能化開采”的核心意義是解決礦山生產中資源的最經濟回收和礦山低成本運營,真正目的是解決了回采率、貧化率、回收率、安全、環保和成本等礦業經營問題,所以智能化開采的規劃和實施最好由礦山企業和設計單位組成的團隊牽頭負責,基建、設備、信息、科研中心等單位輔助,吸取其它企業在這方面的經驗和教訓,以最經濟的投入來解決生產中的實際問題,確保項目實施不走偏。

4 礦山智能化開采關鍵技術

筆者所在公司的科技創新和礦山智能設備制造2大板塊,近年來一直專注于智能化開采和智慧礦山建設技術的研發、應用和推廣,逐步形成貫穿礦山整個生命周期的數字化、信息化、智能化服務產品體系,開發出礦山數據采集分析系統、礦山安全生產智能管控系統、礦山三維協同管理系統及試驗應用案例等。

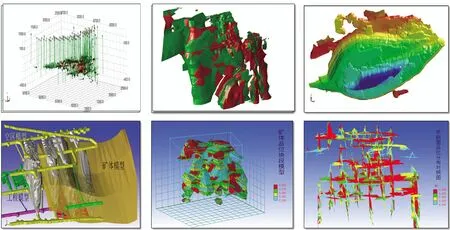

4.1 數據采集、建模和分析系統

利用三維激光測量、監測雷達、微震監測、傾斜攝影等技術手段,對地質、采礦、測量等數據集成管理,建立各生產和管理系統的信息數據庫,通過對數據的統計、分析、研究、共享和協同,實現大數據對產能調控、結構優化的技術支持,為礦山生產、安全決策提供技術和數據支撐。

圖1 礦山數據模型

4.2 安全管控系統

因為礦山資源稟賦和生產條件的多變和復雜,企業各系統之間信息共享、協同配合對于礦山安全生產具有重要意義。將設計優化、施工管理、生產調度、生產放礦、膠帶運輸、電機車卸礦、箕斗裝卸、豎井提升、設備檢修維護、能耗監控、設備人員定位、無人駕駛、機車調度、智能通風排水、無人選廠、大型設備和尾礦庫遠程監控、危險源預測預警、充填自動化等系統有效融合,并不斷完善,形成高度集成的一體化系統平臺,實現信息實時共享,協同管理。

安全生產智能管理與控制系統是以生產和安全測試數據為基礎,以礦山資源模型、井巷工程和礦山環境三維模型為基礎,通過對礦山設備和安全監測裝置的姿態、工況、過程和屬性的仿真、計算和三維再現,實時更新資源模型、動態估算、方案優化、采礦設計、調整計劃和品位控制等產品和技術,實現對礦山從設計到生產的實時監控與調度。其構架(TMC系統)包括嵌入式軟件系統、上位機系統、數字采礦軟件系統、生產過程管理系統和變配電自動化系統五個層次。

4.3 協作管理系統

礦山企業的生產和管理是地質、測量、采礦、機電、運輸、通風、排水、安全、監控監測及調度等多專業多部門協同配合、綜合處理的工作模式。各部門的生產信息不斷累積且被多系統共享,因此各系統均不能孤立存在,必須基于統一的網絡平臺,實現礦山企業各層面、各系統的聯動與協同配合,達到安全、高效生產的目的;充分利用云計算與大數據技術,優化配置行業資源,通過數據引導礦山工業產業鏈延伸、延展,實現協同工作。

礦山的地質、測量、采礦、機電、運輸、通風、排水、安全、監控監測及調度等多專業多部門通過統一的網絡平臺,實現協同工作,生產信息不斷累積且被多系統共享。充分利用云計算與大數據支撐,優化行業資源,指導產能調控和產業鏈延伸延展,實現礦山企業間各層面、各系統的聯動與協同配合。

4.4 智能開采應用

智能開采技術目前在贊比亞謙比希銅礦(Chambishi)、康柯拉銅礦(Konkala)、魯班比銅礦(Lubambe)、剛果卡莫阿銅礦(Kamoa)、云南普朗銅礦、會澤鉛鋅礦、貴州開磷等多個項目應用,實現了工作面全部或關鍵設備的遠程控制,為全球有色、黑色和化工礦山設計、施工和管理智能開采技術的應用和推廣積累了豐富經驗。

據統計,采掘工作面在進行智能化改造過程中,控制系統、操作平臺等成本僅占綜合機械化采礦設備的10%,但生產效率提高5%~30%,同時減少了工人數量、降低了人工勞動強度,節約了人工成本[1],提高了采掘運效率,降低了生產成本。

5 結語

礦山智能化開采與智慧礦山建設的技術研究與實踐,給礦山企業轉型和升級提供了發展思路,礦山智能化開采模式以礦山安全、高效、綠色、可持續發展為目標,打造礦業高度網絡化、大數據化、協同工作、分布式服務是今后礦山工業的發展方向。