錫精煉電熱連續結晶機自動噴水系統開發與應用

李周華, 謝云華, 陳麒陽, 廖澤中, 王紅彬, 陳云

(1.云南錫業股份有限公司冶煉分公司, 云南 個舊 661099; 2.紅河綠地環保科技發展有限公司, 云南 個舊 661099)

電熱連續結晶機是錫精煉除鉛、鉍的關鍵設備,被譽為20世紀錫冶金工業最大的發明之一,它是原云錫第一冶煉廠、原云錫中試所、原昆明工學院老中青科技人員、工程技術人員合作攻關取得的重大科技成果,曾于1978年獲得了中國科學大會獎,公司的“YT”牌精錫,都須經過結晶機脫鉛、鉍而產出[1-2]。自1975年投入工業生產以來,已有四十多年的生產歷史,經歷多次技術改造,精錫產品產量、質量均已達到較高水準[3-4]。但其操控模式基本上停留在機械化水平,生產過程仍以人工憑經驗操作。不同的操作人員在長期的生產實踐中,各自摸索出一套結晶機操作法,通過仔細觀察粗錫物料的變化情況、結晶狀態以及槽面溫度變化情況,調整粗錫進料量、噴水量和機械轉速,沒有固定的參數和規則。

隨著科技水平的發展和環保要求的提高,現有電熱連續結晶機技術難以實現精錫產品產量和質量的精準控制,更難以解決金屬粉塵損失和現場作業環境惡劣等諸多問題。因此,如何實現電熱連續結晶機自動化水平提升是目前錫冶煉行業迫切需要解決的問題。

1 電熱連續結晶機現狀

近年來,隨著錫礦資源的品位降低,雜質成分越來越多,粗錫成分也越來越復雜。單純依靠人工經驗判斷操作,或個人技能、身體(心理)狀態、績效考核等多方面因素會導致以下幾方面問題:(1)精錫產品質量、產量波動大;(2)槽內連續結晶狀態、溫度梯度、晶體梯度的穩定性等易受破壞,難以保證結晶機高效、穩定產出;(3)螺旋軸、葉片受力不均勻,頻繁造成螺旋軸、葉片、連接螺栓被扭斷等設備事故發生。

同時,人工機械噴水作業過程中,操作環境惡劣,主要存在以下安全、環保風險:(1)操作人員要長時間站立在高溫烘烤、蒸汽彌漫的槽面作業,勞動強度大;(2)噴水過程中錫鉛煙塵、氧化渣等粉塵隨水蒸發,存在較大環保、職業健康風險;(3)人工噴水過程中,高溫液態錫遇水易造成“爆炸”現象,可能導致錫液飛濺燙傷事故。結晶機自動噴水控制技術的開發應用,將操作人員從惡劣的操作環境中“解脫”出來,實現“傳統的人工槽面噴水不可控作業模式”向“遠程自動噴水可控模式”轉變,有效改進結晶機人工噴水工藝現狀。

2 電熱連續結晶機概述

2.1 工藝概況

電熱連續結晶機作為錫精煉作業三大工序中的重要技術和設備,利用連續結晶、熔析原理將高溫粗錫中的鉛、鉍(銦、銀)與錫分離,產出不同品級符合質量標準的精錫,以及含鉛量低于控制標準的粗焊錫。其原則工藝流程如圖1所示。

圖1 精煉工藝流程圖

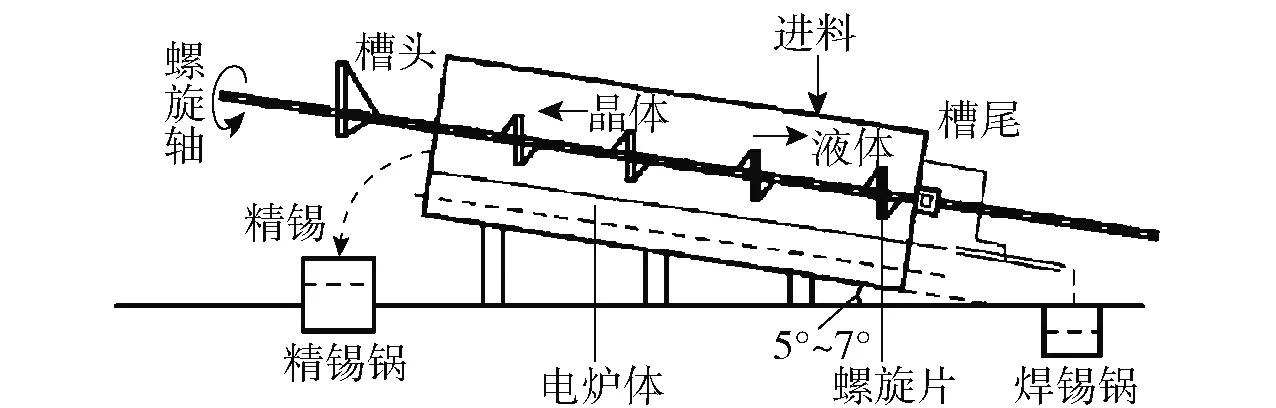

2.2 電熱連續結晶機結構分析

電熱連續結晶機(以下簡稱結晶機),主要由螺旋器、電爐體、電氣控制和傳動機構等部份組成。現有結晶機半徑為0.35 m,長為6 m,與水平方向成5~7°的夾角以便固液分離。電爐體的功率分為五段,形成183~232 ℃的溫度梯度,進料口距槽尾1.4 m處。傳動機構由電磁調速異步電動機和變速箱組成,實現對螺旋器的旋轉驅動。結晶機結構示意圖如圖2所示[5]。

圖2 結晶機結構示意圖

3 結晶機自動噴水系統開發設計方案

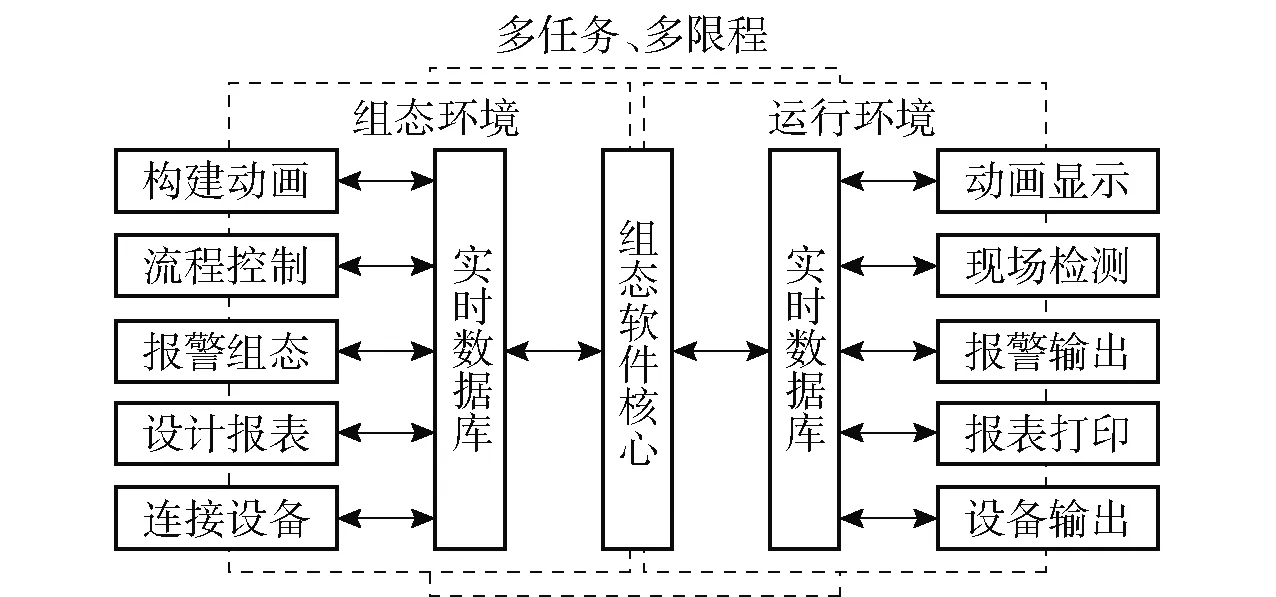

結晶機自動噴水系統的開發設計,根據物料要求設定結晶機螺旋的轉速、粗錫進料量、加熱溫度,根據噴水噴頭的噴射面積,設定噴頭數量,噴頭噴水采用PLC控制,實現各噴頭的噴水頻次、噴水時間精準控制。該系統具有兼容性、穩定性、方便操作等優點,是系統基于“MCGS通用版6.2”上運行的多用戶多任務系統(如圖3所示)。

圖3 組態環境和運行環境的關系圖

該操作管理軟件具有直觀的圖形控制界面,是由多種不同的程序和動態鏈接庫組成,可以在任何一臺PC端進行全功能操作。組態畫面中包括各動力設備的啟停及調速控制、設備參數設置、邏輯控制投切操作、邏輯控制參數設置、報警限值設置、報警顯示、應急制動、運行記錄瀏覽等。該操作軟件界面友好,使用方便,結合三菱PLC、繼電器、開關按鈕、報警指示燈等實現遠程自動化控制。

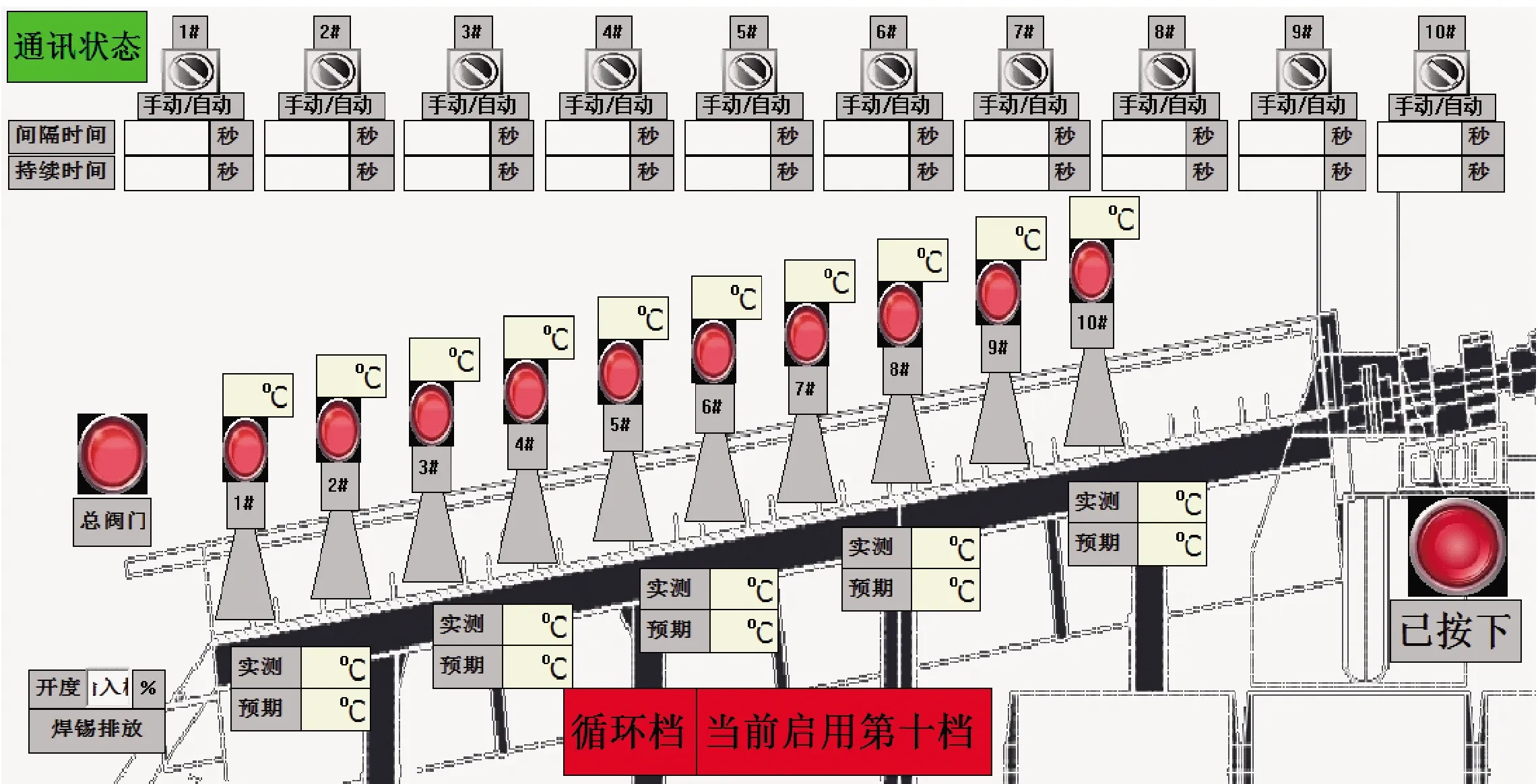

圖4 主控系統畫面

4 結晶機自動噴水系統開發試驗情況

結晶機自動噴水系統開發與應用經歷以下階段:模擬人工現場半自動噴水→模擬人工遠程自動噴水→遠程連續自動噴水→工藝優化及持續運行。

4.1 模擬人工半自動噴水

設計相對簡易的噴水裝置,包括支架、噴水管電磁閥、電氣控制系統。操作人員根據結晶機現場槽況(進料量、溫度、結晶狀況、轉速、精錫質量等)判定噴水區域及噴水時間,將人工噴水作業轉變成機械半自動式噴水作業。

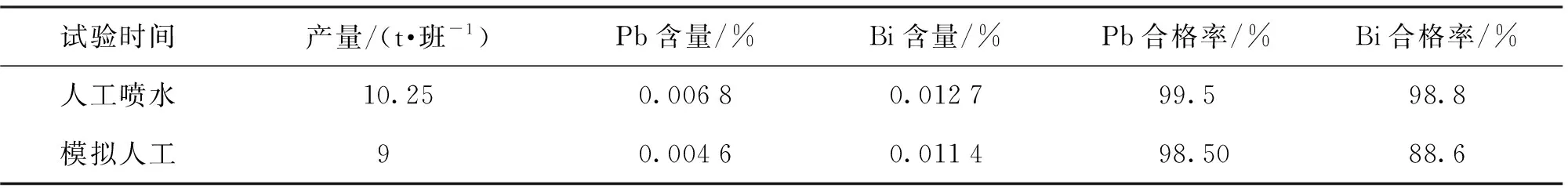

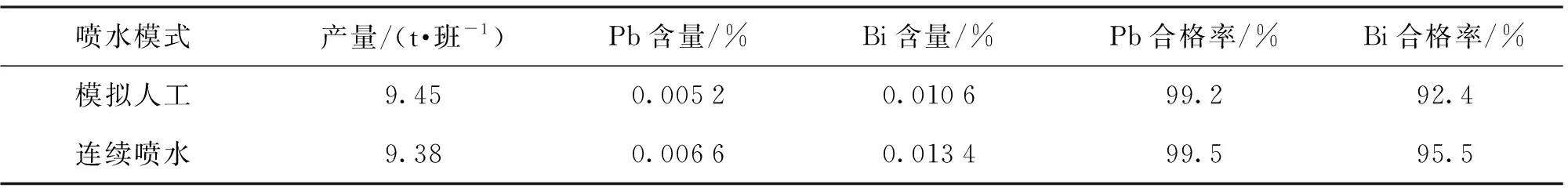

具體試驗結果如表1所示:

表1 模擬人工半自動噴水試驗結果

模擬人工現場半自動噴水作業驗證了自動化作業的可行性,但存在諸多難題需要解決:(1)產量較低,未達到人工噴水水平;(2)現場機械式作業操作頻繁,勞動強度大;(3)噴水設備穩定性差,故障率高。

4.2 模擬人工遠程控制噴水

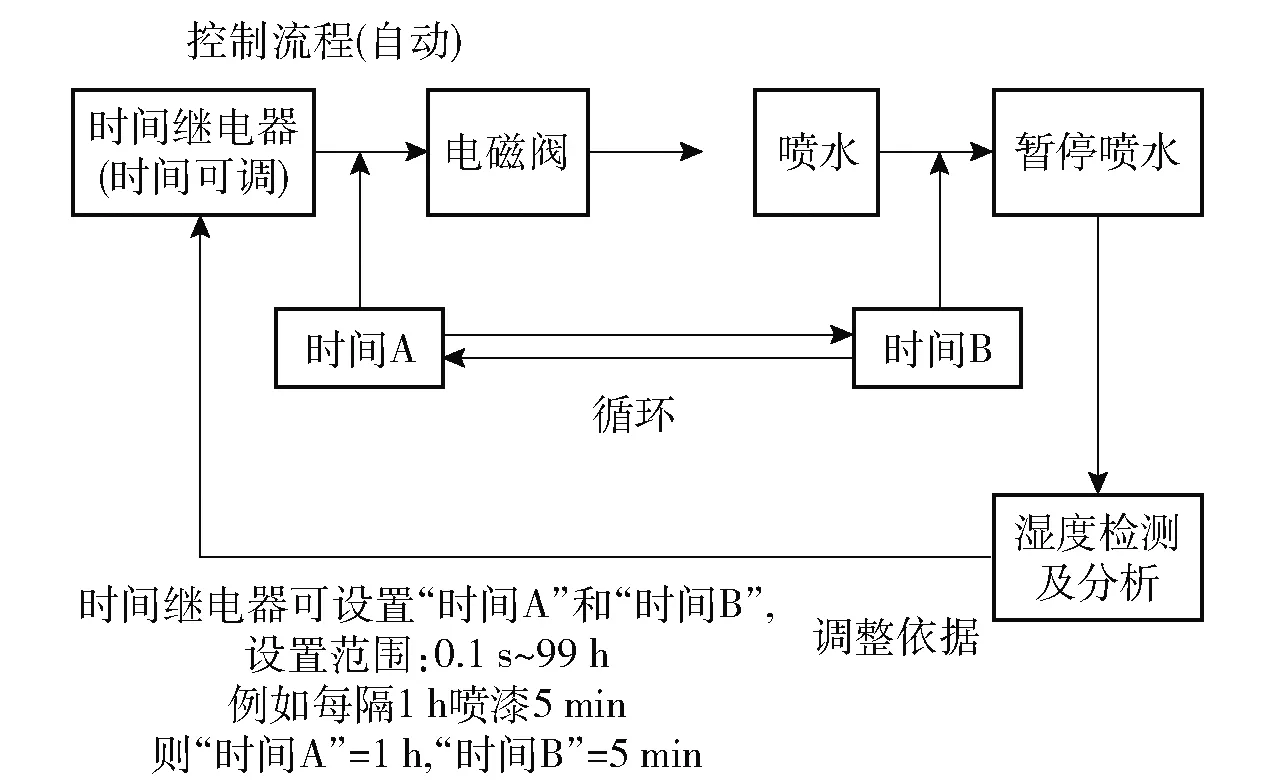

為了實現結晶機自動噴水控制,噴頭水量控制由水表變成水流量計控制,并設計結晶機自動噴水遠程控制和就地控制電氣圖。

從以上電氣控制圖可知,設計采用轉換開關實現遠程和就地雙重控制,控制線路中使用中間繼電器和時間繼電器進行遠程控制,但中間繼電器和時間繼電器長期運行后易損壞,造成自動噴水失靈。

圖6 模擬人工自動噴水電氣控制流程圖

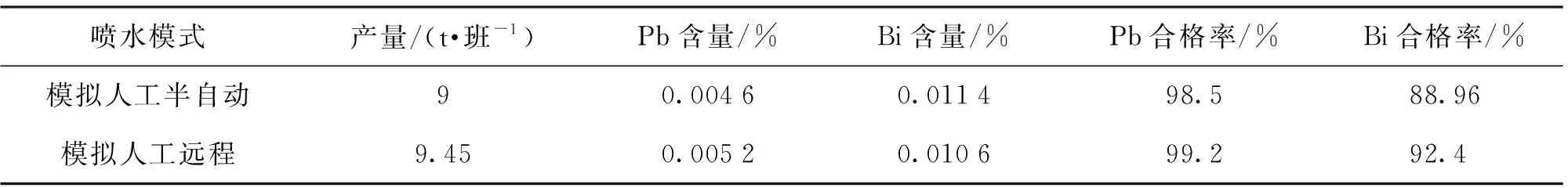

表2 模擬人工半自動和模擬人工遠程噴水試驗結果

遠程控制噴水實現了操作人員由現場操作轉移到控制室進行遠程操作,且精錫產量、質量有所提高,但結晶機螺旋葉片結塊嚴重,噴頭參數設定不合理等現象依然存在。

4.3 遠程自動連續噴水

針對上一階段試驗中存在的問題,采用MCGS組態軟件和PLC組態程序對電磁閥進行遠程自動控制,同時采用高清攝像頭對結晶機槽面進行監控,并對噴水參數進行優化調整。

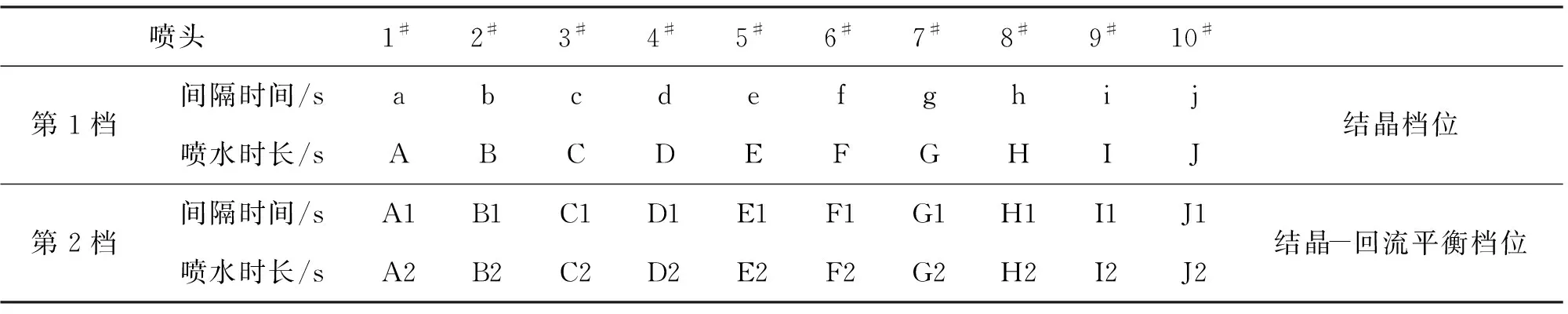

采用MCGS組態軟件作為控制系統和用三菱PLC進行開關量信號、模擬量信號(4~20 mA)的采集和輸出,實現了自動噴水的遠程控制。檔位控制及技術參數設置如表3所示:

表3 結晶機連續自動噴水基本參數設定

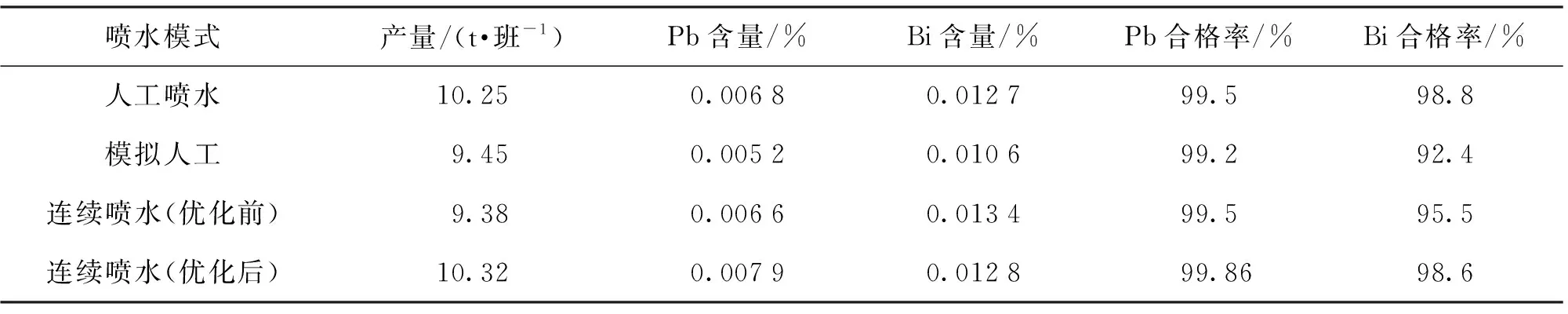

試驗結果如表4所示:

表4 模擬人工遠程噴水與遠程連續自動噴水模式的對比表

試驗表明,遠程連續自動噴水模式具有以下優點:

(1)遠程連續自動噴水時,槽內報軸、結塊現象明顯減少,螺旋葉片損壞情況明顯減少。

(2)槽內溫度梯度分布更合理,槽內結晶狀態更穩定,可有效降低調整槽內晶體合理梯度時間,提高結晶機生產效率。

(3)遠程連續自動噴水采用多頻次、少量噴水模式,具有噴水柔和、蒸汽和粉塵量小、槽內結晶體梯度均勻、產品產量和質量穩定等特點;而模擬人工噴水的特點是間斷性大流量噴水,具有噴水時噴水量大、蒸汽和粉塵大,槽內結晶體梯度不均勻,產品產量和質量波動大,金屬損失大,作業環境差等特點。

(4)連續自動噴水因瞬時噴水量相對較少,結晶機中間槽體可以保持相對穩定且飽滿的精錫結晶體數量。人工噴水時,回流階段中間槽體晶體較少,拉料階段由于強力給水冷卻結晶作用,結晶機中間槽體經常出現大量結晶體堆積,常有結晶體溢流出槽體的現象發生。此時,結晶機螺旋體及機軸所受力矩明顯加大,螺旋葉片橫向切應力亦明顯增加,結晶機機體所受負荷不均勻,易使結晶機葉輪、螺旋軸、連軸螺絲等部件受損。連續自動噴水可以減少上述現象的發生。

但也存在以下問題:(1)電磁閥閥體排氣孔易被水中雜質堵塞,引起電磁閥失靈而造成結晶機抱軸和螺旋葉片連接螺栓損壞脫落等設備事故發生;(2)自動控制系統未增加連鎖保護系統,電磁閥失靈后不能及時切斷噴水;(3)部分噴頭噴水參數設計不合理,出現螺旋葉片晶體抱軸、葉片損壞等現象,需對各噴頭噴水參數進行優化。

4.4 增加連鎖保護和水質過濾裝置的遠程自動連續噴水

為了解決結晶機自動噴水試驗中存在的問題,在自動控制系統中增加了流量連鎖保護系統和報警系統,同時在自動噴水系統進口端安裝了過濾設備,并不斷優化各段噴頭噴水參數。優化前后結晶機連續自動噴水與對比情況如表5所示。

表5 優化前后結晶機噴水情況對比表

增加連鎖保護系統及過濾器后,設備持續穩定運行30天,晶體抱軸和葉片損壞事故率比人工噴水少,各項技術指標均有所提高,基本與人工噴水相當。但部分噴頭漏水時易引發總水管電磁閥自動連鎖保護程序,導致自動噴水設備頻繁緊急停車,影響生產作業的連續性。

4.5 結晶機自動噴水系統的持續優化與運行

為使結晶機自動噴水系統更好地滿足生產需要,制定了以下改進措施。

(1)對自動噴水系統保護裝置進行再次優化,確定在電磁閥發生故障時,關閉主水管電磁總閥并同時打開9個噴頭電磁閥及總水管末端的電磁閥,使電磁總閥后端水管中的水快速排除,避免損壞螺旋葉片事故的發生。

(2)改進連鎖、閉鎖程序,同步使用噴水時間、噴水量連鎖控制,杜絕漏水時的系統誤判,增強保護系統可靠性。

(3)新設計的自動噴水系統做到水、電系統分離、干濕分離,安裝布局更合理,安全性、可靠性更好。

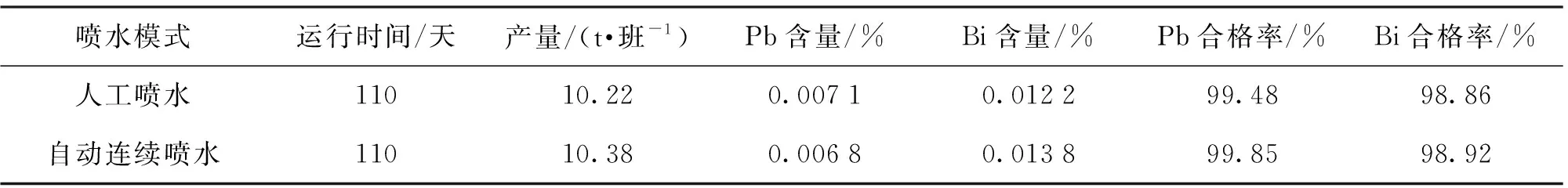

試驗結果如表6所示:

表6 自動噴水試驗與人工噴水情況對比表

試驗證明,結晶機自動噴水系統經過一年多的設備改進及參數優化,現已經基本滿足生產要求,產品產量與人工噴水相當,產品質量穩定性比人工好,人員操作由現場作業提升至遠程自動控制,極大降低了人員的勞動強度、改善了人員的作業環境。但還存在以下問題:

(1)使用的塑殼繼電器使用壽命為10~30萬次,但在生產過程中3#、4#噴頭繼電器通斷次數達到30萬次/年,因此現用的繼電器難以保障正常生產,在試驗階段曾出現中間繼電器失靈造成設備事故發生,下一階段將開展固態繼電器通斷方面的試驗研究。

(2)結晶機物料成分復雜多變,目前設計控制參數主要適用于常規性物料,針對更為特殊、復雜的粗錫物料,待進一步開發針對性的自動噴水控制技術參數。

5 結論

(1)試驗表明結晶機自動噴水系統方便可行,使用該系統后產品質量和產量均優于人工噴水。

(2)實現了操作人員由現場操作改為控制室操作,降低了員工勞動強度、減少了職業危害和安全風險。

(3)連續自動噴水技術具有少量多次、持續穩定給水的優勢,能減少瞬時煙氣、煙塵的產生量,安全、環保風險更低。同時能有效降低了螺旋葉片運轉負荷,降低了螺旋葉片、軸、螺栓等損壞次數,提高了設備有效開動率。

(4)結晶機自動噴水控制更有利于槽內溫度、成分梯度的合理分布控制,更好地保持精錫結晶-焊錫熔析的平衡性,降低了人工經驗判斷的不穩定性,縮短了頻繁調整槽況時間,有效提高了結晶機生產效率。

(5)可實現1人多臺結晶機的遠程自動控制操作,有效降低了人工作業成本,提高了結晶機自動化水平。

由于結晶機產品產量、質量及環保狀況受進料系統、排焊錫系統和收塵系統的影響,下一階段將從結晶機穩定進料、連續焊錫排放及槽面集氣系統等方面繼續開展試驗研究工作。