石化工程無損檢測相關規定說明

張志勇 高海東

天津華信工程檢測有限公司 天津市濱海新區 300270

無損檢測作為一種重要的質量控制手段,在多個標準規范里都有相關規定。但不同標準規范對同一對象的規定存在差異,部分條文內容容易引起歧義,還有的相關規定沒編排在“檢驗檢測”的章節里,容易被忽略。為了使標準規范中的規定得到正確實施,特摘選了石化工程建設中4 個常用標準規范中的部分條款進行說明,或通過舉例進一步闡述具體的實施內容。希望給無損檢測人員以提示,對業主、設計、監理等單位有所借鑒。這4 個標準分別為TSG D0001- 2009《壓力管道安全技術監察規程 工業管道》(以下簡稱TSG D0001- 2009)、GB/ T 20801.5- 2006《壓力管道規范工業管道檢驗與試驗》(以下簡稱 GB/ T 20801.5- 2006)、SH 3501- 2011《石油化工有毒、可燃介質鋼制管道工程施工及驗收規范》(SH 3501- 2011)和GB 50128- 2015《立式圓筒形鋼制焊接儲罐施工規范》(以下簡稱GB 50128- 2015)。

1 TSG D0001- 2009 部分規定及說明

1.1 規定原文

第八十三條 有延遲裂紋傾向的材料應當在焊接完成24h 后進行無損檢測。有再熱裂紋傾向的焊接接頭,當規定需要進行表面無損檢測(磁粉檢測或者滲透檢測,下同)時,應當在焊后和熱處理后各進行1 次。

第八十五條 管道受壓元件焊接接頭射線檢測和超聲檢測的等級、范圍和部位、數量、方法等應當符合以下要求:

(a)名義厚度小于或者等于30mm 的管道,對接接頭采用射線檢測,如果采用超聲檢測代替射線檢測,需取得設計單位的認可,并且其檢測數量應當與射線檢測相同,管道名義厚度大于30mm 的對接接頭可以采用超聲檢測代替射線檢測;

(b)公稱直徑大于或者等于500mm 的管道,對每個環向焊接接頭進行局部檢測,公稱直徑小于500mm的管道,可以根據環向焊接接頭的數量按照規定的檢測比例進行抽樣檢測,抽樣檢測中,固定焊接接頭的檢測數量不得少于其數量的40%;

(c)進行抽樣檢測的環向焊接接頭,包括其整個圓周長度,進行局部檢測的焊接接頭,最小檢測長度不低于152mm;

(d)被檢焊接接頭的選擇,包括每個焊工所焊的焊接接頭,并且在最大范圍內包括與縱向焊接接頭的交叉點,當環向焊接接頭與縱向焊接接頭相交時,最少檢測38mm 長的相鄰縱向焊接接頭。

1.2 規定說明

1.2.1 表面無損檢測次數

第八十三條需要提醒的是:表面無損檢測需檢測2次,即在焊后和熱處理后各進行1 次。但是,石油化工行業標準SH 3501- 2011《石油化工有毒、可燃介質鋼制管道工程施工及驗收規范》中§7.5.8(a)規定:有再熱裂紋傾向的焊接頭應在熱處理后進行表面無損檢測。

SH 3501- 2011 對此進行了釋義:TSG D0001- 2009 規定焊后和熱處理后各進行1 次表面檢測,是為了發現并消除由于焊接工藝不當造成的焊后出現表面裂紋。避免由于未進行檢測而將缺陷帶入后面的熱處理工序,造成工序浪費。但實際施工經驗證明,此項規定并非必須,因為有再熱裂紋傾向的鋼材在適當焊接工藝下施焊一般在焊后不會出現裂紋。但在熱處理時被再次加熱時會產生裂紋,若施工單位根據自身施焊經驗和技術水平,嚴格遵守焊后立即進行熱處理或焊后立即進行后熱處理的規定,完全可以避免上述情況發生。

1.2.2 抽樣檢測比例

第八十五條(b)中提到了抽樣檢測,通常的抽樣比例為不低于5%、不低于10%和不低于20% 。對于固定焊接接頭,規定了檢測數量不得少于其數量的40%。例如,按照10%比例檢測一條50 道焊口(同一個焊工焊接)的管道,其中預制焊接接頭40 道,固定焊接接頭10道,則預制焊接接頭至少檢測4 道口,固定焊接接頭至少檢測4 道口。固定焊接接頭的質量比預制焊接接頭控制起來難度大,所以增大固定焊接接頭的檢測比例是質量控制的一個重要手段。

在石油化工行業標準SH 3501- 2011 中有類似的要求,例如§7.5.10(c)規定:焊接接頭的固定口檢測不應少于檢測數量的40%。該條不是增大固定焊接接頭的比例,而是規定在抽樣檢測的總量里固定焊接接頭所占比例不低于40%。還是上面的例子,則最少可檢測5 道口,其中包括至少2 道固定口即可。另外,有少數管道在預制階段可以完成全部的焊接量,不存在固定焊接接頭,但執行SH 3501- 2011 時,某些技術人員為了所謂資料的“滿足標準要求”,會將部分焊口標記為固定焊接接頭委托檢測,使“40%”出現。這種做法是不可取的。

1.2.3 被檢焊接接頭的選擇

第八十五條(d)關于“每個焊工”容易理解,就是每個焊工所焊接的接頭都要檢測到,通常稱之為“覆蓋焊工”。

下面舉例說明“最大范圍內包括與縱向焊接接頭的交叉點”的要求:

(1)按照20%比例抽檢1 道規格為Φ1016mm×12.7mm 管道環向焊接接頭(該焊縫帶有4 條縱縫),需透照3 張片(射線檢測使用300 mm×80mm 膠片,每張片有效長度為250mm),則3 張片均應布置在縱縫所在位置。

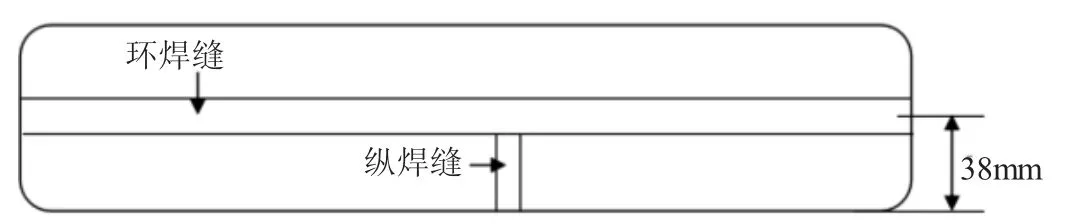

(2)“38mm”的規定基于縱縫焊接收尾處容易出現缺陷而參照國外標準制定,按國際單位該長度為1.5英寸。是指環焊縫與縱焊縫二者中心線交點距膠片端部的距離(圖1),不是我們通常講的“有效長度”。由于常規膠片寬度為80mm,如果膠片貼得正,該距離理論上是40mm,能夠檢測縱縫收尾處的缺陷,即便30mm或者20mm 也是能達到檢出縱焊縫收尾處缺陷的目的。我們可以參照國質檢鍋[2002]109 號《鍋爐壓力容器壓力管道焊工考試與管理規則》第二十六條規定中關于端部缺陷的“赦免”(手工焊的板材試件兩端20mm內的缺陷不計)解釋這一條規定。有個別監管人員要求在環焊縫膠片后增加一張150mm×80mm 的膠片檢測縱縫,這是沒有必要的。本著執行標準而言,射線檢測操作人員應注意:貼片時,盡量將膠片往縱縫方向多貼一點,縱縫影像的質量要求與環焊縫一致。綜上所述,筆者認為,檢測人員要重視這一規定,但是監管人員不應在“38mm”上過于“較真”。

圖1 38mm 長的相鄰縱向焊接接頭檢測底片示意圖

2 GB/ T 20801.5- 2006 部分規定及說明

2.1 規定原文

2.1.1 GB/ T 20801.5- 2006

第4.3 條 累進檢查

當局部或抽樣檢查發現超標缺陷時,應按下列規定處理:

(a)另取兩個相同件(如為焊接接頭,應為同一焊工所焊的同一批焊接接頭)進行相同的檢查;

(b)如(a)要求增加的被檢件檢查合格,則附加檢查所代表的的全部件數均應為合格,有缺陷件應予返修或更換并進行重新檢查;

(c)如(a)要求增加的被檢件中任何一件發現有超標缺陷,則每個有缺陷件應再增加兩個相同件進行檢查;

(d)如所有(c)要求的被檢件都合格,則附加檢查所代表的全部件數均應為合格。有缺陷件應予返修或更換并進行重新檢查;

(e)如(c)要求的被檢件中任何一件發現有超標缺陷,則該批全部都應進行檢查,不合格者應進行返修或更換,再進行必要的重檢。

2.1.2 SH 3501- 2011

石油化工行業標準SH 3501- 2011 中§7.5.11 規定與上述規定存在不同,該條款規定:抽樣檢查發現不合格焊接接頭時,應按下列要求進行累進檢查:

(a)在一個檢驗批中檢測出不合格焊接接頭時,應對同批中該焊工焊接接頭按不合格頭數加倍進行檢測,加倍檢測接頭及返修接頭評定合格,則對該批焊接接頭予以驗收;

(b)若加倍檢測的焊接接頭中又檢測出不合格焊接接頭時,應對同批焊接接頭中該焊工焊接的全部焊接接頭進行檢測,并對不合格的焊接接頭返修,評定合格后可對該批焊接接頭予以驗收。

SH 3501 中§7.5.12 條規定:局部檢測的焊接接頭發現不合格缺陷時,應在該缺陷延伸部位增加檢測長度,增加的長度為該焊接接頭長度的10%,且不小于250mm。若仍有不合格的缺陷,則對該焊接接頭做全部(100%)檢測。

2.2 規定說明

簡而言之,GB/ T 20801 允許二次累進檢查,出現不合格才進行全部(100%)檢查;SH 3501 只允許一次累進檢查,累進檢查中出現不合格即進行全部(100%)檢查。相比來說,SH 3501 更加嚴格。另外,SH 3501- 2011 中§7.5.12 中“缺陷延伸部位”指的是缺陷中心位置距檢測長度端部較短一側的方向, 更明確和具體。

累進檢查應該在返修前進行,直至超標缺陷不存在。以防止焊接人員為了返修和累進檢查合格而在返修時將延伸的10%的焊縫長度一并進行返工處理。

還有對“增加的長度為該焊接接頭長度的10%”忽略的。部分檢測人員更習慣的是返修1 張片位則累進檢查2 張片位,即“加倍”原則。有的時候就會出現累進檢查數量不夠的情況,如Φ2032mm×15mm 的管道焊口,周長6384mm,射線檢測1 張底片有效長度為250mm 時,則需要3 張片位。

3 SH 3501- 2011 部分規定及說明

3.1 規定原文

第7.2.1 管道焊縫的設置應便于焊接、熱處理及檢驗,并應符合下列要求:

(b)管道焊縫不宜在管托的范圍內,若焊縫被管托覆蓋,則覆蓋的焊縫部位應進行100%射線檢測;

(d)在焊接接頭及其邊緣上不宜開孔。若開孔時,應對開孔中心1.5 倍開孔直徑范圍內的焊接接頭進行100%射線檢測,其合格標準符合相應的管道級別要求;

(f)焊制管件無法避免十字焊縫時,該部位焊縫應經射線檢測合格,檢測長度不應小于250mm。

第7.5.9 管道焊接接頭的檢測比例按下列規定執行:

(a)公稱直徑小于500mm 時按焊接接頭數量計算。抽查的焊縫受條件限制不能全部進行檢測時,經檢驗人員確認可對該條焊縫按相應檢查等級規定的檢測比例進行局部檢測。

3.2 規定說明

3.2.1 100%射線檢測

要領會§7.2.1(b)中的“100%射線檢測”,如果疏忽,可能采取了其他無損檢測方法。

3.2.2 十字焊縫

§7.2.1(f)中關于“十字焊縫”的規定是指:不僅限于需要進行抽檢或者100%檢測的管道,沒有檢測要求的也要執行(這主要由施工方和監理管控);抽檢環焊縫時,即使透照1 個十字縫處的環縫就能滿足比例要求時,其他的十字縫處也要檢測,即環焊縫、縱焊縫各檢測250mm 長(規范里“檢測長度不應小于250mm”表述的不是很具體)。原則上以交叉點為中心布片透照縱向焊縫長度不小于250mm,個別因結構形式無法滿足的除外。

例如,某條管道的5 號口是焊制三通對接焊制彎頭,環焊縫規格為Φ457mm×11mm,使用300mm×80mm 規格的膠片,透照次數為6 次。

確定環焊縫布片原則:使第1 個片位(5 1- 2)和第3 個片位(5 3- 4)中各有1 個十字焊縫。環焊縫透照完成后,再使用300mm×80mm 規格的膠片透照十字焊縫位置的縱向焊縫,同時增加識別標記“Z”,使得第1個片位中的十字縫編號為“5 1- 2Z”,第3 個片位中的為“5 3- 4Z”。這樣做主要是為了底片整理方便。

3.2.3 其他

關于§7.5.9(a)的規定:

(1)“條件限制”一般指射線檢測實施受到限制:焊縫所在位置空間小,X 射線機不能擺放;焊縫所在場所不允許γ 射線機使用。

(2)“檢驗人員”不是指拍片人員,而是指射線檢測的技術管理人員。

(3) 對該條焊縫局部檢測后,有時需要增加同管道中其他焊縫的檢測,使抽查數量滿足比例。

4 GB 50128- 2015 部分規定及說明

4.1 規定原文

第7.2.4 罐壁焊縫的無損檢測應符合設計文件要求;設計無要求時,應按下列規定進行檢測。

(1)縱向焊縫應按下列方法進行檢查:底圈壁板厚度小于或等于10mm 時,應從每條縱向焊縫中任取300mm 進行射線檢測;板厚大于10mm 且小于25mm時,應從每條縱向焊縫中任取2 個300mm 進行射線檢測,其中1 個位置應靠近底板;板厚度大于或等于25mm 時,每條焊縫應進行100%射線檢測。其他各圈壁板,當板厚小于25mm 時,每一焊工焊接的每種板厚(厚度差不大于1mm 時可視為同等厚度),在最初焊接的3m 焊縫的任意部位取300mm 進行射線檢測;以后不考慮焊工人數,對每種板厚在每30m 及其尾數內的任意部位取300mm 進行射線檢測;當板厚大于或等于25mm 時,每條縱向焊縫應進行100%射線檢測。當板厚(以“T”字焊縫較薄板厚為準)小于或等于10mm 時,底圈壁板除本款第(1)項規定外,25%的“T”字焊縫應進行射線檢測;其他各圈壁板,按本款第(2)項中射線檢測部位的25%應位于“T”字縫處;當板厚大于10mm時,全部“T”字縫應進行射線檢測。

(2)環向對接焊縫應在每種板厚(以較薄的板厚為準)最初焊接的3m 焊縫的任意部位取300mm 進行射線檢測;以后對于每種板厚(以較薄的板厚為準)應在每60mm 焊縫及其尾數內的任意部位取300mm 進行射線檢測。

(3)罐壁“T”字焊縫檢測位置應包括縱向和環向焊縫各300mm 的區域。

(4)齊平型清掃孔組合件所在罐壁板與相鄰罐壁板的對接焊縫,應100%進行射線檢測。

(5)上述焊縫的無損檢測位置,應由質量檢驗員在現場確定。

(6)射線檢測或超聲檢測不合格時,缺陷的位置距離底片端部或超聲檢測端部不足75mm 時,應在該端延伸300mm 做補充檢測,延伸部位的檢測結果仍不合格則應繼續延伸檢查。

4.2 規定說明

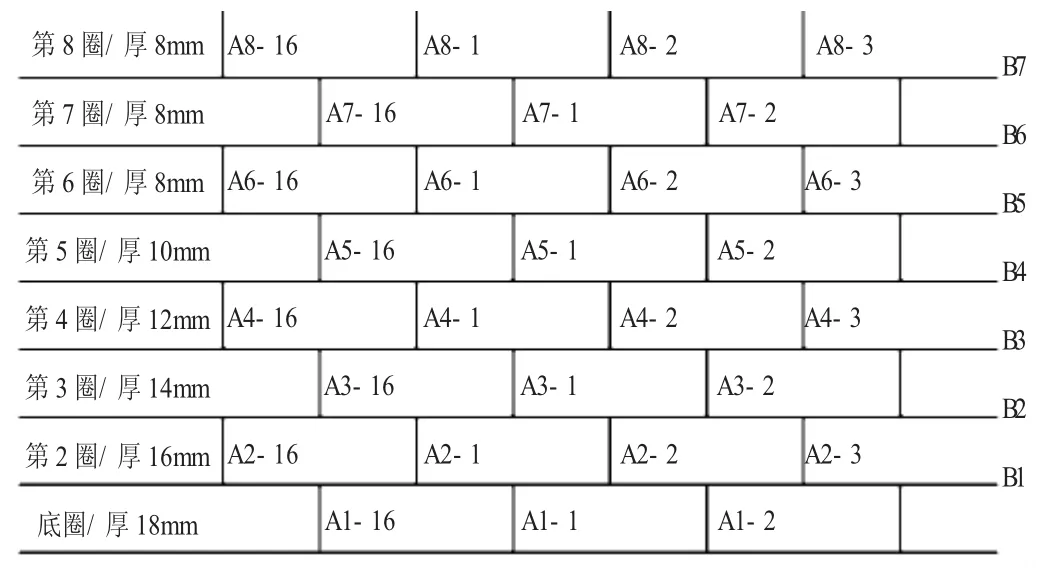

圖2 為儲罐壁板排版局部圖示圖。底圈壁板縱焊縫檢測只考慮厚度,其他壁板縱縫考慮厚度、焊工和長度;所有環焊縫考慮厚度和長度。

4.2.1 關于§7.2.4(1)- 2)的規定

應找準“每名焊工最初焊接的3m 焊縫”位置,及時進行檢測,以便發現超標缺陷而采取相應措施。尤其是當儲罐采取倒裝方式組裝時(最先組裝第8 圈),最上圈壁板的縱縫更要重視“焊工和最初”的概念,如有疏漏,現場檢測難度會很大。其次就是“每30m 及其尾數”的理解,理論計算出的尾數只要大于0,就要取300mm焊縫進行檢測。

4.2.2 關于§7.2.4(1)- 3)的規定

如圖2 所示,底圈(厚度18mm)有16 條縱縫,則每條縱縫任取2 處300mm,另16 個“T”字縫進行檢測(一個“T”字焊縫檢測位置應包括縱向和環向焊縫各300mm 的區域),共需檢測64 個300mm 焊縫。假如底圈壁板厚度小于或者等于10mm,則每條縱縫任取1處300mm 焊縫,還要增加4 個“T”字縫進行檢測,共需檢測24 個300mm 焊縫。

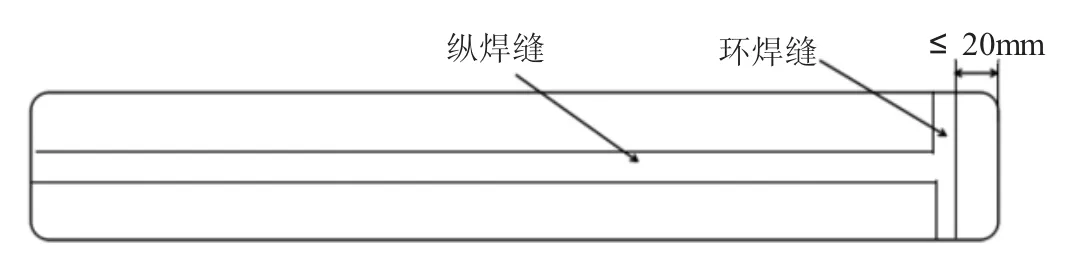

圖2 中第5 圈壁板(厚度10mm,高度2.25m)有16 條縱縫,總長度為36m,由4 名焊工進行焊接。則每名焊工焊接的前3m 中各取300mm,即在12m 中取4個300mm 焊縫進行檢測,剩余24m 中取1 個300mm焊縫進行檢測,共需檢測5 個300mm 焊縫,其中2 個應位于“T”字縫處(端部包含環焊縫,圖3)。

圖2 儲罐壁板排版局部圖示圖

4.2.3 關于§7.2.4(2)的規定

圖3 檢測的縱縫位于“T”字縫位置的底片示意圖

多數儲罐環焊縫存在上下壁板厚度不一致的情況,規范明確規定以較薄的板厚為準。如圖2 所示,環焊縫B5、B6、B7 可按同一厚度計,如每圈環焊縫長度為110m,這3 條環焊縫的總長是330m,最初焊接的3m 范圍內取1 個300mm 焊縫檢測,再在余下的327m中取6 個300mm 焊縫進行檢測即可。對于環焊縫B4,在最初焊接的3m 范圍內取1 個300mm 焊縫進行檢測,再在余下的107m 中取2 個300mm 焊縫進行檢測即可。B1、B2、B3 同理。

5 結語

原則上,同時期制定的行業標準的規定高于國家標準,國家標準的規定不低于相應的規程。實際上,有行業參照規程或國家標準結合本行業特點,在后期制定的行業標準中,有些條文與國家標準或規程不一致,但更具有合理性、可操作性和經濟性。有的沒完全執行規程或國家標準可能是因為疏忽。因此,無損檢測實施前應與業主進行溝通;無損檢測人員應對本專業的標準規定更熟知,并且在無損檢測工作開展前仔細閱讀設計文件和業主的管理規定,與有關人員溝通,保證無損檢測的開展合法合規。