提高2000m3拱頂立式儲罐制作安裝質量

孫福斌

大慶石化建設有限公司 黑龍江大慶 163714

關健詞 安裝質量 焊接質量 拱頂立式儲罐 制作安裝

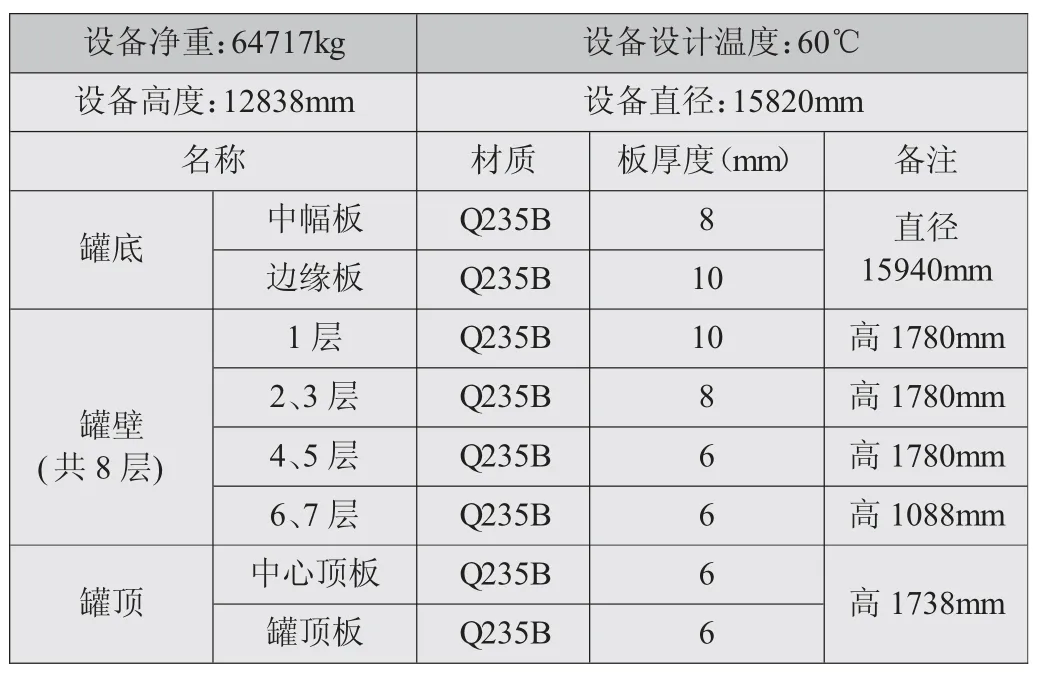

2013 年,大慶石化建設有限公司承擔了大慶三聚苯乙烯抽提和新戊二醇裝置兩臺2000m3拱頂立式儲罐V- 101A/ B 的安裝任務。該儲罐為消防水罐,安裝高度最高達到12838mm, 設備凈重64717kg,設備直徑15820mm。因焊接量大,強度大,為了防止儲罐整體尺寸出現超差,重點是要在保證下料精度準確的同時,嚴格防止焊接后變形,保證焊接質量。要求施工中嚴格按照標準施工,焊口規定為Ⅱ級口合格,焊口進行25%以上射線檢測和100%滲透檢測。由于工期緊,焊接量大,精度要求高,經驗少等,在制作下料尺寸及焊接變形上很容易出現質量問題,從而可能對整個工程質量帶來不良影響。而V- 101A/ B 消防水罐制作質量又直接會影響到整個裝置的安全使用,所以必須保證安裝水平達到優良。設備制作參數見表1。

1 現狀調查

在以往的儲罐制作安裝中,常出現的質量問題包括:下料尺寸誤差,焊接變形,焊道外觀成形不良,以及夾渣、氣孔、未焊透、咬邊、裂紋等表面及內部缺陷。大慶石化建設有限公司項目部(以下簡稱項目部)在專檢及自檢記錄中匯總了2011—2013 年煉油廠罐區隱患治理、安裝中的質量問題,并把排在前6 位的問題列于表2。

表1 V- 101A/ B消防水罐基本數據

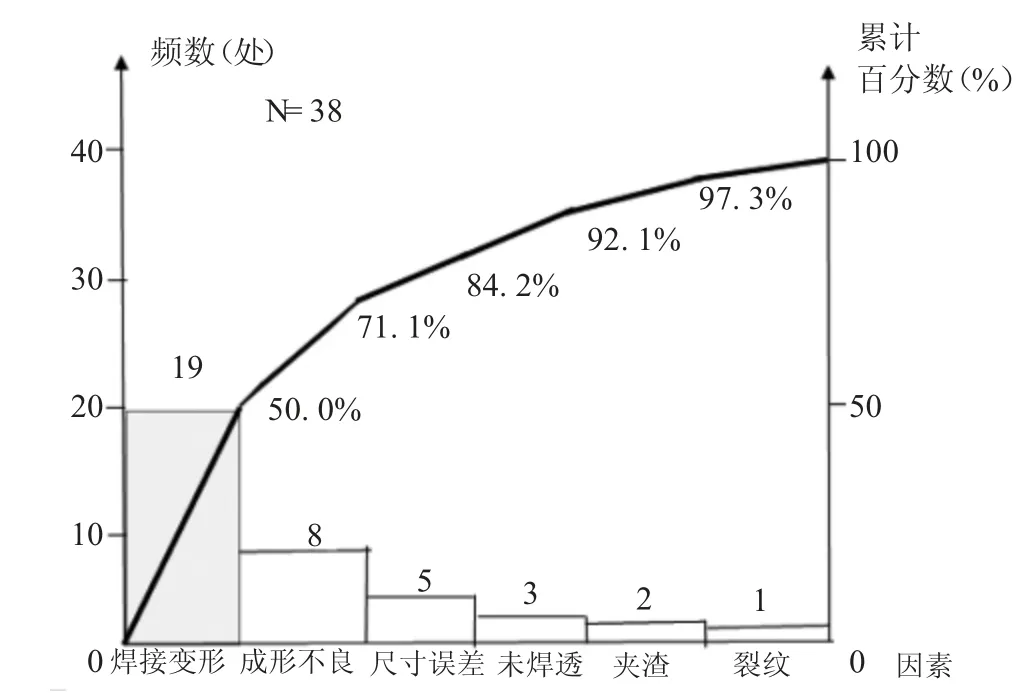

根據調查表, 作出如圖1 所示的排列圖。

從排列圖可以看出,影響焊接質量的主要問題是焊接變形,占所有焊接質量問題總數的50.0%。因此,將“焊縫焊接變形”這個因素作為項目部的主攻方向。

表2 儲罐質量問題調查表

圖1 儲罐質量問題排列圖

2 目標確定

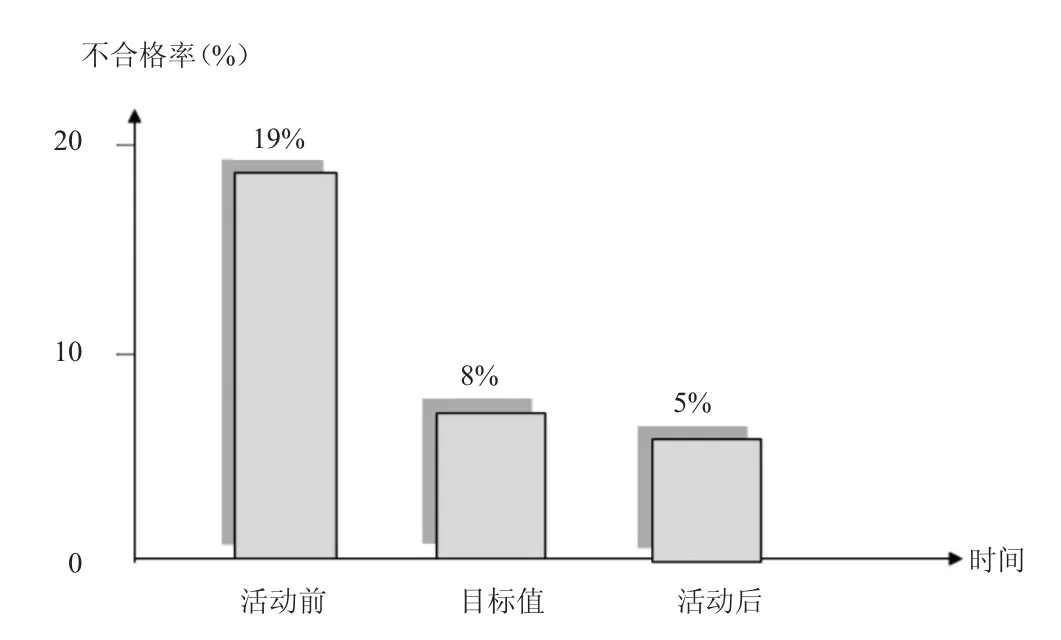

此次大慶三聚苯乙烯抽提和新戊二醇裝置的預定質量目標中,安裝兩臺2000m3拱頂立式儲罐V- 101A/ B 在質量上要求是創優工程。由于罐體直徑大、罐壁層數多,工期緊,項目部決定采用倒裝法進行組裝。為了保證制作安裝的施工質量,必須控制好焊接這一主要環節,尤其要解決好焊接變形的問題。通過對以往儲罐焊接變形的統計,發現儲罐焊接變形一次不合格率高達19%。為了進一步提高三聚苯乙烯抽提和新戊二醇裝置儲罐的焊接質量,項目部經過研究,決心將儲罐焊接變形一次不合格率降低到8%,以此作為本項目的攻關目標。

3 原因分析及對策制定

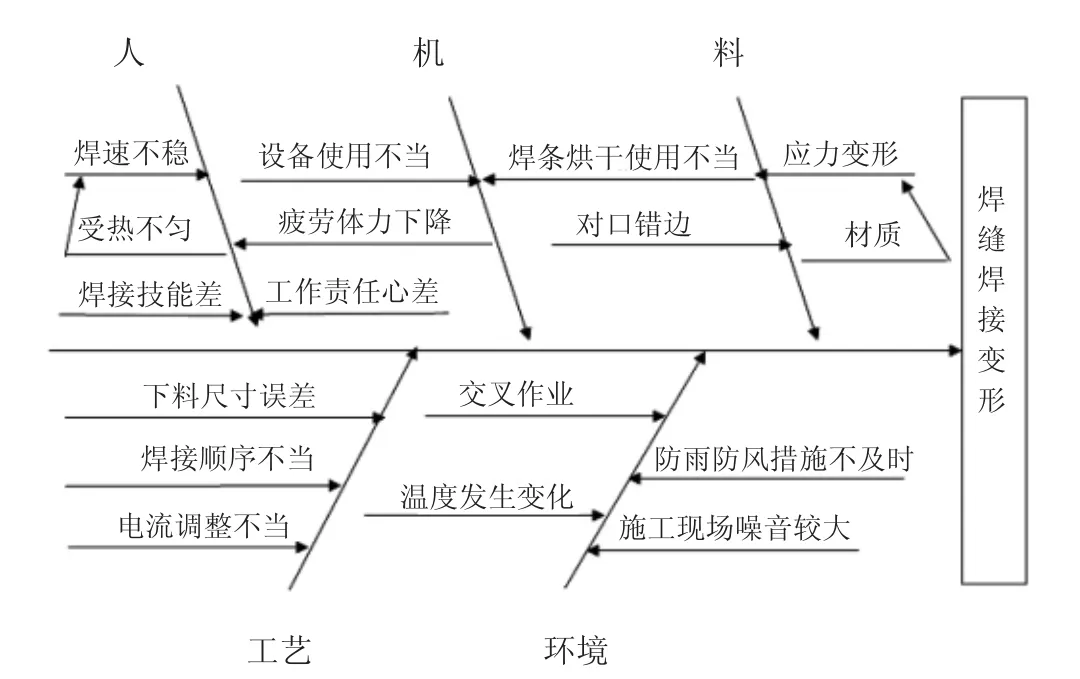

項目部總結了影響儲罐焊縫焊接變形的全部因素,并匯制成圖,如圖2 所示。

圖2 影響儲罐焊縫焊接變形的因素匯總

從圖中人、機、料、環境、工藝五大因素分解來看,總共有15 個因素會造成儲罐焊縫焊接變形,其中主要因素包括:

(1)個別焊工在焊接大型儲罐方面經驗少,焊接工藝調整不當,或者受交叉作業、焊接位置不好等實際情況影響;或者個別焊工采用二氧化碳氣體保護焊焊接的次數少,焊接技術不熟練。

(2)預制時,下料尺寸未能達到規定要求。

(3)焊接電流調整不當,過大或過小。

(4)焊接順序不當。

(5)應力變形,加固措施位置不當。

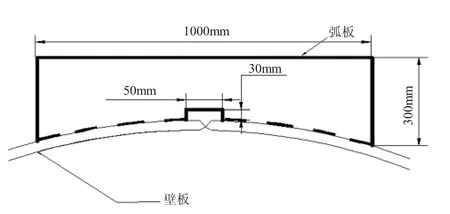

依據找到的主要原因, 特制定了相應的對策,詳見表3。

4 實施方案

對策制定完之后, 項目部立即組織按照對策表的要求進行實施,并且每隔半個月左右時間進行一次檢查,對實施過程進行必要的記錄。

4.1 措施一

針對焊工技術水平參差不齊的情況,為保證整體安裝制作質量達到要求,首先對每一個焊工的具體情況進行分析,然后請焊接技師有針對性地進行培訓,要求焊工考試合格后方可進入施工現場。考試項目中的接頭形式、焊接方法、焊接位置及材質均應適用于儲罐焊接要求。焊工要嚴格執行焊接工藝,并安排專人進行焊條烘干。同時,由焊接經驗豐富的焊工作為組長,專業管理所有焊工的質量行為及技術標準檢驗。焊工指定焊口進行包干到底,要求及時清理夾渣等缺陷,合格后才能進行下一層施焊。對現場發生的不合格問題及時整改,使現場焊接質量得到有效控制。

表3 焊接變形預防對策表

4.2 措施二

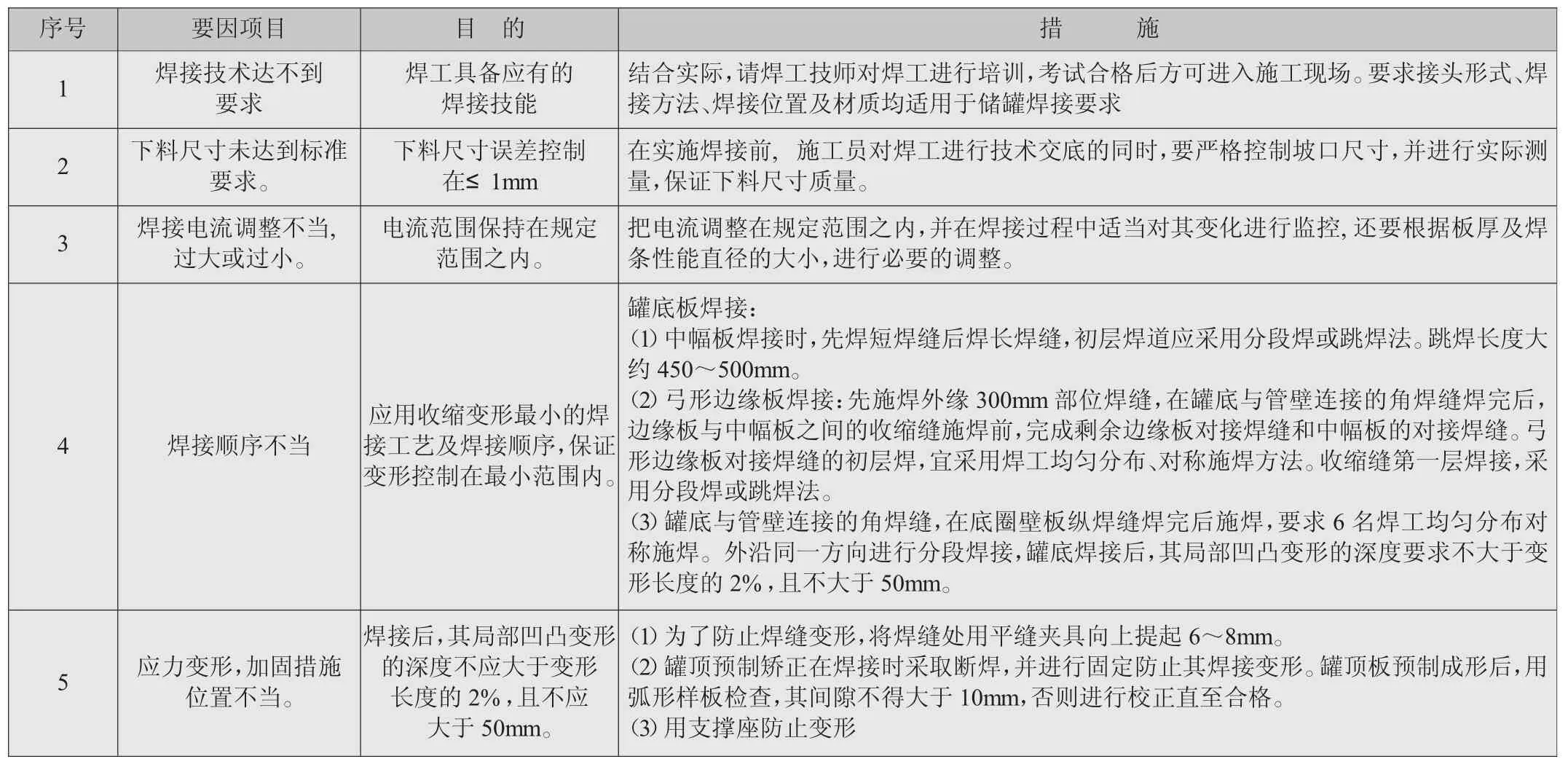

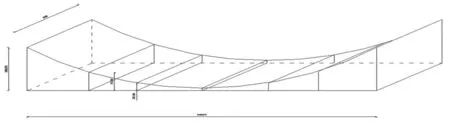

在儲罐制作安裝前就要做好各項技術交底及方案的準備工作,在方法、下料、胎具、固定等制作中,進行了周密的準備和制作,做到一一部署、層層管理。采用倒裝法制作,先對罐底進行排版制作安裝,第七圈壁板安裝;然后進行罐頂安裝,罐壁板安裝順序依次為第六圈、五圈、四圈、三圈、二圈、一圈。制作詳細的排版圖,要求各部位下料尺寸誤差≤1mm。并留出收縮量,管壁高度允許偏差不應大于設計高度的0.5%,垂直度不應大于管壁的0.5%。發現不合格及時進行處理,合格后再進行下一道工序施工。并且為保證下料準確,特制成樣板及胎具,胎具制作圖樣見圖3。

圖3 壁板胎具制作圖樣

4.3 措施三

按照焊接工藝卡規定的參數,焊工在現場調整好焊接電流和電壓,采用手工電弧焊,焊接電流為100~160A,焊接電壓為19 ~21V,焊接速度為6 ~10cm/ min。并根據焊件厚度及設備性能適當地調整電流。

4.4 措施四

焊接順序是防止變形的重要環節,為此,施工中應用收縮變形最小的焊接工藝及焊接順序,保證變形控制在最小范圍內。并分別對罐底板焊接、壁板大角縫組焊和罐壁焊接三大方面進行全面焊接順序交底及實施,以確保焊接順序,保證將焊接變形減到最小。

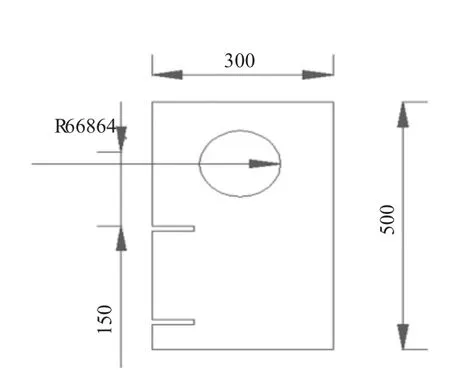

4.5 措施五

應力變形或加固措施位置不當也會影響罐體變形。為此,采用剛性固定組裝法,即采用夾具或剛性胎具將被焊構件盡可能地固定。這樣可以有效地控制待焊構件的角變形與彎曲變形等。詳見圖4—6。

5 效果檢查

在本項目中, 項目部嚴格按照制定的策略進行施工。2013 年8 月底對焊接完成的儲罐焊接變形進行檢查,發現焊接變形一次不合格率降低到5%,超出目標值3%。圖7 為焊接變形質量檢查一次不合格率對比圖。

由圖7 可知, 大慶三聚苯乙烯抽提和新戊二醇裝置中安裝兩臺2000m3拱頂立式儲罐V- 101A/ B,焊接變形不合格率大大降低,由采取措施前的19%降到5%。儲罐焊接制作安裝總體質量得到了工程監理和甲方的一致好評,充分表明在儲罐焊接變形問題上取得了較大的進步和突破。同時,保證了裝置的按時交工,現已實現新戊二醇、苯乙烯生產裝置安全、可靠、穩定運行。

圖4 防變形胎具圖樣

圖5 防變形加強弧板示意圖

圖6 防變形支撐示意圖

圖7 焊接變形質量不合格率對比圖

6 總結

通過項目部全體員工的共同的努力,實現了本項目的既定目標,并超出目標3%,提高了大慶三聚苯乙烯抽提和新戊二醇裝置中安裝兩臺2000m3拱頂立式儲罐V- 101A/ B 安裝制作質量。其中,焊道射線檢驗一次合格率達98.8%,超出目標值1.8%;滲透檢測一次合格率100%;優良率100%,超出目標值3%;顧客滿意率100%。通過有針對性地制定施工策略,并嚴格執行相關措施,減少了不必要的返工,節約了材料、人工費用和機械費用,降低了施工成本。更重要是使儲罐焊接質量得到了大幅提高,保證了整套裝置安裝質量達到優良,既為公司贏得了信譽,又創造了良好的經濟效益。