機器人群控智能制造系統功能設計與應用研究

孟凱 翟志永 張海英

摘 要:機器人群控智能制造系統功能設計與應用研究涉及自動控制技術、通信技術、邏輯程序編寫、人機交互、數控機床操作、工業機器人操作等專業。研究其技術是現階段智能制造領域的研究熱點之一。要實現機器人群控智能制造系統功能設計與應用設計所涉及的知識較多,實現難度高,知識融合度比較復雜,存在開發周期長、人員分工不明確、開發效率低、開發成本高等問題。本文以智能制造為背景,設計了機器人群控智能制造系統,研究了機器人群在智能制造領域的應用。

關鍵詞:智能制造;系統集成;工業機器人

1 機器人群控智能制造系統整體設計

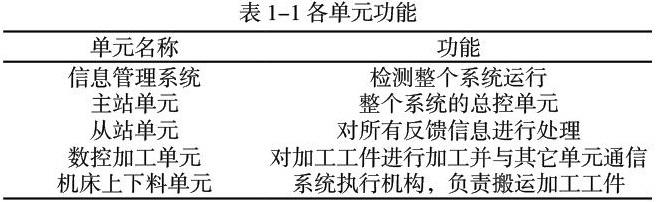

本系統以工廠或學校車間機械工件加工為切入點,設計出主站單元、機床上下料單元、數控加工單元、從站單元、信息化管理單元等,每個單元都有相應的功能。各個單元功能如表1-1所示。

依靠系統中各個單元的的的協作,完成機械工件自動運輸、自動加工、自動檢測、自動補償和最后的自動入庫,實現智能制造。

本系統中主站單元作為為整個系統的核心控制器,它實時的對各個單元進行進行控制和管理,并與從站循環地交換信息;從站單元包括倉儲單元、自動清洗烘干單元、產品輸送單元、自動檢測單元。

2機器人群控智能制造系統功能實現

2.1系統功能實現

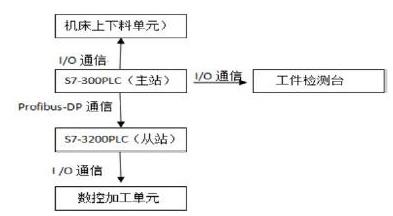

整個系統嚴格來講是一個制造單元,制造單元是組織生產的基本單位,是具有自治能力的邏輯制造系統[1],是由智能機器人和人類專家共同組成的人機一體化智能系統,它在制造過程中能進行智能獲得,諸如分析、推理、判斷、構思、決策等[2]。本系統設計的初衷是依據實際工業生產制造過程進行設計,按照生產加工的不同階段,分為毛坯供給→數控機床加工→不合格產品繼續加工→成品入庫等多個工序。這樣的設計符合先進制造業技術發展的新工藝、新知識、新技能、新任務的需求。各工序動作由數控機床、PLC、機器人和AGV機器人配合完成。系統采用S7-300 PLC進行控制,由Profibus-DP總線、無線網、I/O等通訊連接各個從站,通過工控機軟件診斷當前狀態。

2.2系統控制流程

本系統分為倉儲單元、加工單元、運輸單元、機器人上下料單元、檢測單元。系統各單元控制流程如圖2-1所示。

2.3程序分析與設計

根據系統動作流程圖,分析系統內部信號的傳遞。在系統運行過程中,當機器人抓取工件到達事先指定位置后,需要發送信號給數控機床,要求數控機床打開機床防護門。下面具體介紹機器人到數控機床的信號傳遞。

2.3.1機器人發出信號,數控機床接收

(1)機器人抓取工件到達事先指定位置后,發出信號給數控機床:機器人程序語句(AS語言)

Signal1;通知數控機床打開防護門

(2)查看機器人硬件接口地址,由于機器人直接與主站采取I/O通信方式,對照主站S7-300PLC地址,設定出機器人輸出信號與S7-300輸入信號接口地址,輸出對應的S7-300(主站)的輸入信號為I0.4。

(3)確定好S7-300輸入信號為I0.4,在S7-300PLC中設計出邏輯程序,程序如下:

(4)根據S7-300與S7-200之間的Profibus通信協議,S7-300輸出信號對應的S7-200的接收信號為V0.4,V0.4在S7-200的PLC程序如下:

(5)設計數控機床PMC程序:查看S7-200輸出信號硬件接口地址Q0.1,Q0.1對應數控機床的輸入信號為X0.1,而X0.1在數控機床PMC中的程序設計如下:

數控機床信號Y6.4為1,通過繼電器與接觸器配合,觸發防護門打開電磁閥,數控機床防護門打開。

當數控機床完成工件的加工之后,會自動把機床防護門打開,同時裝夾工件的液壓卡盤也會自動松開,這時數控機床會發出信號給機器人前來抓取工件,機器人接收到信號后會自動去數控機床里面抓取工件。下面具體介紹數控機床到機器人的信號傳遞。

2.3.2數控機床發出信號,機器人接收

(1)數控機床防護門打開到位,液壓卡盤松開到位后,主動發出加工完成信號M24,最終出發輸出信號Y6.0。

(2)數控機床跟從站S7-200PLC采取I/O通信方式,數控機床加工完成信號M24最終通過KM21觸發S7-200PLC,S7-200PLC輸入信號為I1.3。

(3)確定好S7-200輸入信號為I1.3,在S7-200PLC中設計出邏輯程序,程序如下:

(4)根據S7-300與S7-200之間的Profibus通信協議,S7-200輸出信號V6.2對應S7-300輸入信號為I4.2。

(5)S7-300PLC輸出信號傳遞給機器人,S7-300輸出信號為Q0.3,Q0.4,Q0.5,對應的機器人輸入信號為IN1、IN2、IN3。

(6)機器人硬件輸入信號IN1,IN2,IN3。用AS語言來編寫為1001、1002、1003。

(7)設計機器人程序:

Wait(1001、1002、1003);機器人等待1001、1002、1003三個信號。

JMOVE#a;等待條件達到后,執行移動指令并最終到達指定位置a。

機器人等待信號到位后,機器人執行移動指令并到達提取工件位置,把數控機床加工好的工件抓取到指定位置,完成抓取工作。

3總結與展望

本文主要是以智能制造為研究背景,研究了智能制造系統下各個單元之間的相互作用與聯系,以機械工件為研究對象,該系統工業機器人把待加工工件送至數控機床加工,數控機床加工好工件后,工業機器人把工件送至工件檢測臺,通過工件檢測臺的自動測量,把工件的所有尺寸數據上傳總控,總控通過計算把不合格工件的誤差尺寸傳送到數控系統,數控系統完成工件誤差的自動補償,機器人把不合格工件重新送到數控機床進行加工。本文在機器人群控智能制造系統控制流程設計時提出了一些前提假設,由于本文未考慮自動檢測臺數據的影響,在實際自動加工過程中會出現一些問題和報警,因此,未來還要對系統一些單元進行改進和優化,使之更符合實際生產的需要。智能制造領域屬于一個全新的領域,對智能制造的探索和研究才剛開始,還要進一步深入。

參考文獻

[1]王軍強,孫樹棟,王東成,等.基于約束理論的制造單元管理與控制研究[J].計算機集成制造系統,2006,12(7):1108-1116.

[2][美]李杰,倪軍,王安正著.從大數據到智能制造[M].2016.