定向鉆進過破碎帶軌跡精確控制技術研究

郝玉祥 吳劉洋 羅虎

摘 要:結合祁東煤礦8231工作面定向鉆孔施工現狀,針對過破碎帶軌跡控制問題,采用數據分析,工具面向角調整,施工過程控制等方法使鉆孔能自始至終保證沿設計軌跡施工 ,解決了鉆孔過破碎帶軌跡偏差問題,實現了定向鉆進軌跡精確控制。

關鍵詞:高位定向長鉆孔;偏差分析;施工方法;軌跡控制

一、施工地點概況

8231工作面位于井田東翼一水平三采區,為三采區82煤首采面,走向布置,工作面上方為7131采空區、7130機巷,法距約30~33m。工作面起止標高–421.5~464.1m,外段面寬160m(平距),走向長440m。82煤: 黑色,多呈粉末狀,碎塊狀,內生裂隙發育,以暗煤為主,局部受巖漿巖侵蝕。巷底距9煤法距約10m,巷頂距81煤法距約10m。頂板為淺灰色細砂巖,上部夾泥巖條帶顯水平層理,厚26.18~31.89m,局部存在一層泥巖偽頂,普氏硬度系數為13。

工作面整體為單斜構造,82煤層產狀變化較大,煤層傾向在340°~20°之間,傾角8~14°,平均為11°。風巷外段在掘進過程中揭露5條斷層。

為有效治理工作面采空區瓦斯,特于8231風巷外段一處鉆場施工長距離高位定向鉆孔抽采瓦斯的措施。

二、鉆孔施工情況

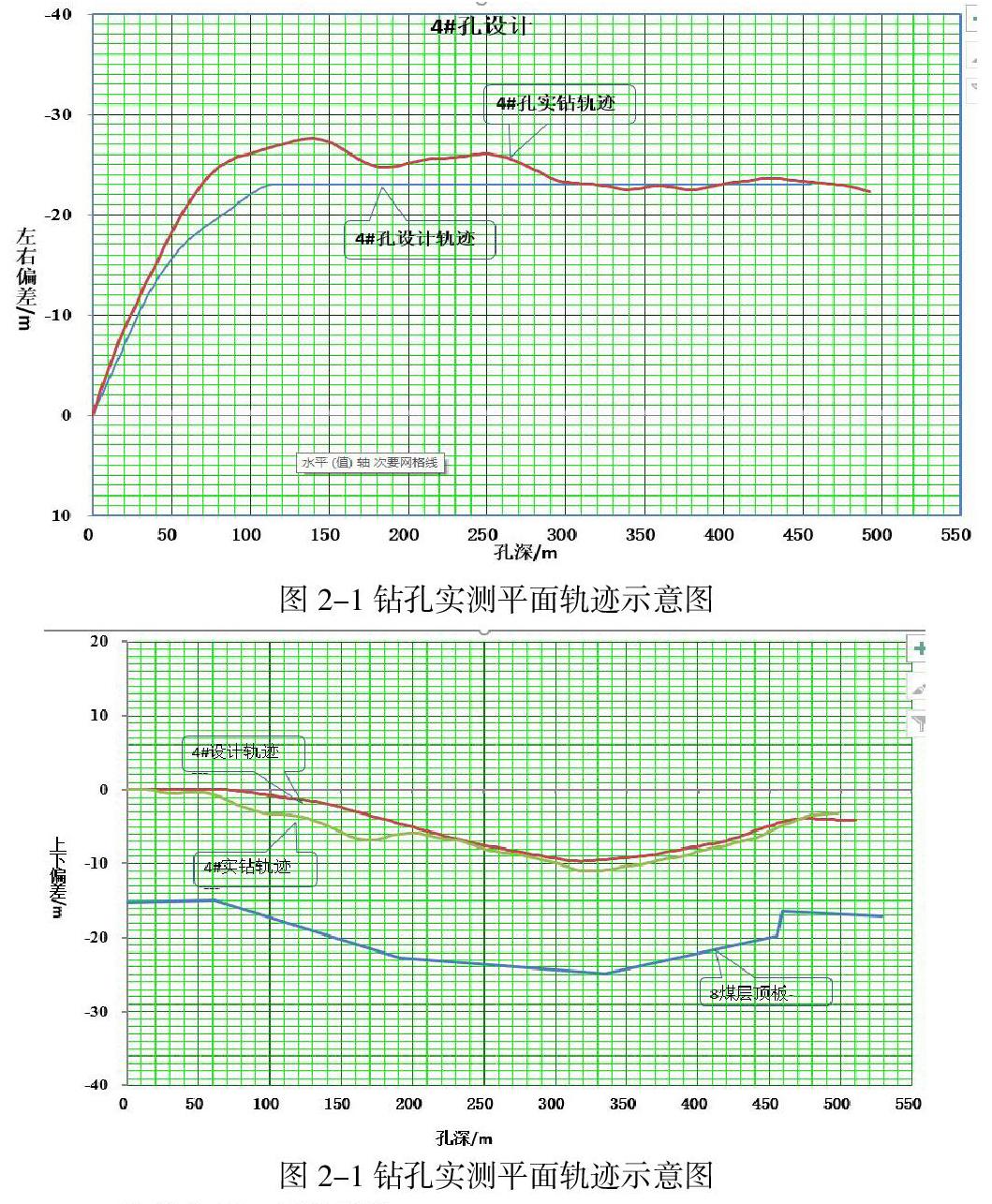

鉆孔設計施工4個鉆孔,鉆孔軌跡誤差±2m,4# 鉆孔施工情況:該孔設計終孔位置水平控制在風巷向下49m,層位控制在82煤頂板向上14m。實際軌跡水平位移距離風巷47.8m,與設計偏差1.2m。實際控高14.7m,與設計偏差0.7m,過破碎帶范圍,偏差最大值為4m,超出誤差允許范圍,鉆孔軌跡見下圖2-1、2-2。

三、偏差分析及糾偏措施

結合實際分析,偏差因素主要包括以下幾個方面:

(1) 地層因素:過斷層處巖層分離,巖石硬度變化大,鉆頭具有趨軟性,導致軌跡不可控。

(2) 人員因素:工具面向角調整有誤,未能及時分析誤差,反扭矩力及螺桿馬達自重因素未綜合考慮。

經研究,采取如下措施降低偏差:

1、超前調整,該處斷層位置及空間結構明確,通過超前調高鉆孔軌跡方式減弱過破碎帶下降趨勢。

2、調整工具面向角,結合鉆孔巖性及不同孔深階段鉆桿反扭矩力,精確調整工具面向角,確保螺桿馬達摒除影響因素后按照設計軌跡施工。

3、控制沖洗液量與鉆進速度,鉆孔施工不同階段結合巖石軟硬程度及破碎程度,控制沖洗液量和鉆進速度降低因人員施工因素造成的軌跡偏差。

四、應用效果對比分析

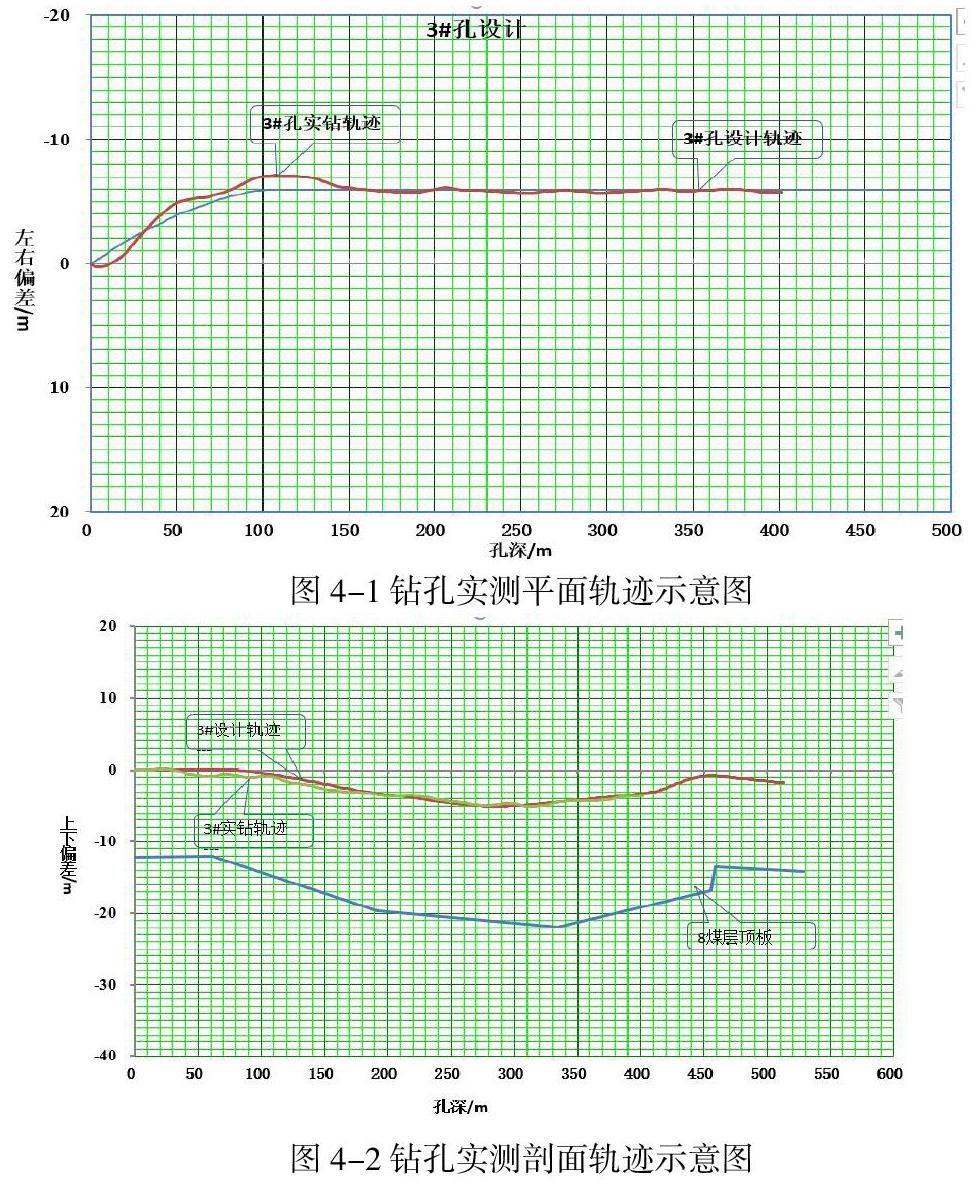

結合4# 鉆孔施工情況及偏差分析,采取糾偏措施后施工3# 鉆孔,具體施工情況如下:3# 孔設計終孔位置水平控制在風巷向下30m,層位控制在82煤頂板向上14,實際軌跡水平位移距離風巷30.2m,與設計偏差0.2m。實際控高14.3m,與設計偏差0.3m,過破碎帶范圍最大誤差±1m,符合設計要求,圖見4-1、4-2

五、結論及建議

定向鉆進軌跡因受地層、鉆機、人為等因素影響導致軌跡與設計偏差較大,無法做到精確施工,通過偏差因素分析,采取控制工具面向角調整、軌跡調整、施工流程優化等可有效減少軌跡偏差。

綜上,采用高位定向長鉆孔過破碎帶期間,通過結合地質條件和鉆機影響因素找出影響關鍵因素,在過破碎帶定向鉆進軌跡控制方面具有極大的推廣使用價值。

參考文獻:

[1]《 ZDY12000LD 型煤礦用履帶式全液壓坑道鉆機》Q/MKYX065—2014

作者簡介:

郝玉祥(1988-),男,安徽宿州人,助理工程師,2014年畢業于中國礦業大學采礦工程專業,現在皖北煤電集團祁東煤礦從事鉆探技術工作.