重型特種車氣壓ABS閥建模與調(diào)壓性能分析

程洪杰, 高 蕾, 劉志浩, 胡新峰

(1.火箭軍工程大學 研究生院, 陜西 西安 710025;2.中國人民解放軍96782部隊 保障部, 福建 莆田 351200)

引言

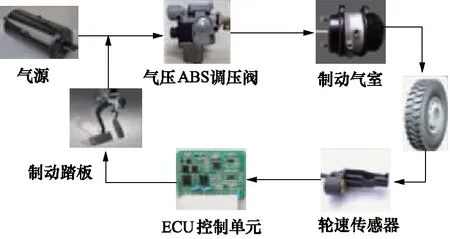

目前,國內(nèi)外標準對N3類車輛均要求必須配備防抱制動裝置,其通過自動調(diào)節(jié)車輛制動過程中的車輪制動力來防止車輪抱死滑拖,達到提高制動效能、增加制動穩(wěn)定性的目的。重型多軸特種車輛采用氣壓制動防抱死系統(tǒng),主要由電子控制單元、壓力調(diào)節(jié)器和輪速傳感器組成,控制原理如圖1所示。相比于普通兩軸乘用車輛的液壓系統(tǒng),其管路布置更為復雜,且氣體作為傳遞介質(zhì)具有較大的壓縮性,使得壓力傳遞延遲性較大。氣壓延遲對重型運輸車輛制動性能的影響較大[1-2],在ABS控制策略研究中考慮氣壓遲滯性可優(yōu)化系統(tǒng)的制動性能。

圖1 氣壓ABS系統(tǒng)控制原理圖

氣壓ABS調(diào)壓閥作為壓力控制關(guān)鍵單元,其調(diào)節(jié)性能很大程度上決定了制動壓力控制的精確度,直接影響到車輛制動安全性。現(xiàn)有對ABS調(diào)壓閥的仿真分析多基于液壓系統(tǒng),通過AMESim,Simulink仿真平臺建立液壓ABS物理系統(tǒng),聯(lián)合仿真分析了ABS調(diào)壓閥在整個系統(tǒng)中的調(diào)壓特性,或者將ABS調(diào)壓閥簡化為一電磁閥和積分環(huán)節(jié),忽略了延遲的影響,沒有單獨分析ABS調(diào)壓閥結(jié)構(gòu)參數(shù)對工作特性的影響[3-4]。文獻[5]通過ADAMS平臺建立了ABS的機械動力學模型。為進一步實現(xiàn)電磁閥階梯增壓的精確控制,需結(jié)合試驗匹配參數(shù)詳細分析電磁閥開關(guān)響應特性[6]。文獻[7]則基于Fluent流場分析理論研究了溫度、閥口開度和閥口壓差對ABS液壓閥開關(guān)動態(tài)響應特性的影響規(guī)律。對于氣壓制動系統(tǒng)的ABS調(diào)壓特性的研究多基于普通乘用車或商用車,通過在Simulink中建立商用車氣壓ABS電磁閥數(shù)學仿真模型,驗證壓力響應特性,可作為ABS策略開發(fā)基礎,或通過分析信號占寬比對階梯響應的影響,為信號頻率和占寬比的確定提供依據(jù)[8-9]。文獻[10-11]在AMESim中建立了ABS電磁閥仿真模型,經(jīng)靜、動態(tài)特性驗證后,可簡單分析結(jié)構(gòu)參數(shù)對靜態(tài)壓力調(diào)節(jié)特性的影響;文獻[12]搭建了某商用車氣壓制動系統(tǒng)試驗平臺,測試分析了電磁閥的壓力響應特性,建立了適用該車輛的ABS調(diào)壓單元仿真模型。此外有研究汽車氣動伺服系統(tǒng)中的高速開關(guān)閥[13],分析了閥芯的靜動態(tài)電磁特性,動作頻率和溫度關(guān)系,可以看到閥芯的電磁特性影響了閥的壓力控制特性。

通過上述對比分析,適用于重型多軸特種車輛的氣壓調(diào)節(jié)特性精細化建模分析較少,通過簡化的數(shù)學模型無法精確體現(xiàn)氣壓傳遞的動態(tài)特性。因此需對重型多軸特種車輛的ABS調(diào)壓閥建立精細的力學分析模型,并利用AMESim仿真平臺搭建包含兩位三通電磁閥、膜片控制閥、氣壓傳遞管路及氣室的精細化調(diào)壓閥模型,可快速有效的分析結(jié)構(gòu)參數(shù)對ABS調(diào)壓閥靜、動態(tài)工作特性的影響,為后期考慮氣壓延遲的重型特種多軸車輛ABS控制算法的優(yōu)化設計以及實車氣壓制動系統(tǒng)的匹配提供可靠依據(jù)。

1 氣壓ABS調(diào)壓閥的工作特性與建模分析

1.1 工作特性分析

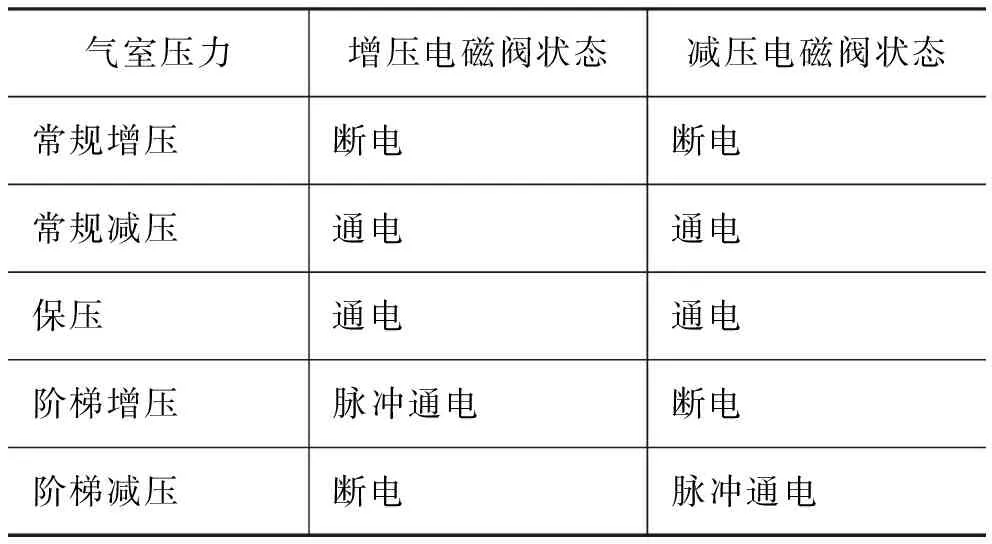

氣壓ABS調(diào)壓閥主要由進排氣膜片式氣壓控制閥、進排氣先導氣室和2個二位三通電磁閥組成,具有1個進氣口、1個出氣口和1個排氣口[8],其結(jié)構(gòu)原理如圖2所示。

a.進氣控制氣室 b.進氣膜片 c.進氣閥 d.氣體通道 e.排氣膜片 f.排氣閥 g.排氣控制氣室 h.減壓電磁閥 i.增壓電磁閥 1.進氣口 2.出氣口 3.排氣口 A.進氣腔 B.出氣腔 Ⅰ.增壓電磁閥電磁線圈 Ⅱ.減壓電磁閥電磁線圈 圖2 氣壓ABS調(diào)壓閥結(jié)構(gòu)圖

主要影響調(diào)節(jié)特性的是電磁閥芯的運動,膜片閥的運動以及氣路回路特性,可分為常規(guī)增壓、常規(guī)減壓、保壓、階梯增壓、階梯減壓5種調(diào)節(jié)方式。

以常規(guī)增壓為例詳細分析,增壓電磁閥i斷電,使得進氣控制氣室a連通大氣,進氣腔A中高壓氣體推動進氣膜片b向上運動,從而打開進氣閥c閥口;減壓電磁閥h斷電,排氣控制氣室g連通進氣腔A,使排氣膜片e下端壓力大于上端壓力,排氣閥f閥口故保持關(guān)閉狀態(tài),由此實現(xiàn)膜片控制閥控制出氣腔B充氣、氣室壓力增加的功能。調(diào)壓過程中,通電后的電磁閥閥芯周圍產(chǎn)生磁場,當閥芯受到的磁場力大于復位彈簧的彈簧力時便會向線圈處移動,電磁閥芯運動方程如式(1):

(1)

式中,M——閥芯質(zhì)量總和,kg

x——閥芯位移,m, 0≤x≤xmax

Fm——電磁力,N

k——復位彈簧剛度,N/m

x0——復位彈簧預緊量,m

pc——控制氣體壓強,MPa

A0——閥芯有效橫截面積,m2

c——閥芯運動等效阻尼系數(shù),N·s·m-1

i——控制電流

由麥克斯韋方程可知電磁力計算公式為:

(2)

式中,F(xiàn)m——電磁力,N

φ——磁通量

μ0——空氣導磁率,μ0=0.4π×10-8H/m

A——氣隙處的橫截面積,m2

膜片式控制閥控制進氣口和排氣口的啟閉時,膜片的動態(tài)平衡方程如式(3),以進氣控制為例,先導氣室壓力作用于膜片上端承壓面,下端承壓面受進氣腔和出氣口壓力作用。

(3)

式中,M1——進氣膜片質(zhì)量,kg

x1——進氣膜片位移,m

p1——進氣腔壓力,MPa

A——膜片承壓面積,m2

A1——出氣口承壓面積,m2

p0——出氣口壓力,MPa

pa——進氣先導氣室壓力,MPa

F1——回位彈簧預緊力,N

k1——進氣閥回位彈簧剛度,N/m

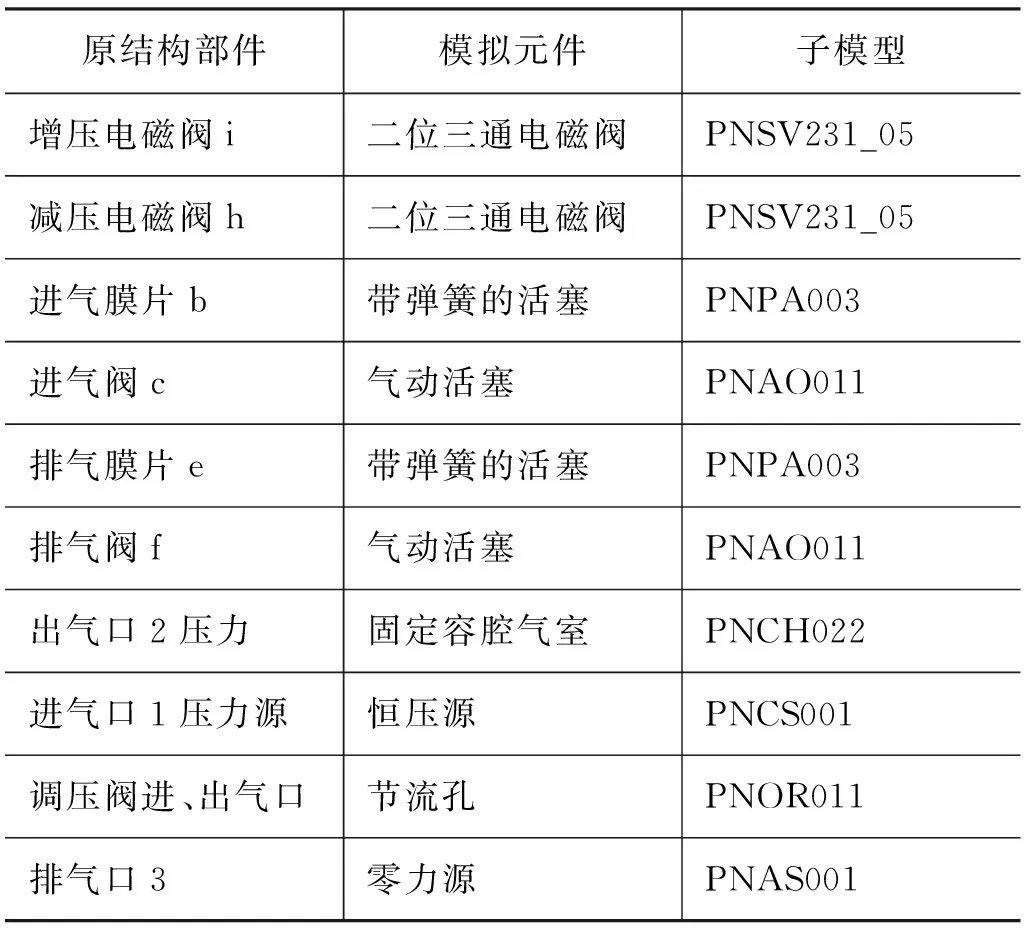

常規(guī)減壓過程中,增壓電磁閥i斷電,進氣膜片b向下運動關(guān)閉進氣閥c閥口;減壓電磁閥h通電,排氣膜片e下端壓力小于上端壓力,排氣閥f閥口打開,控制出氣腔B放氣、氣室壓力得以降低。保壓時,增壓電磁閥i通電,進氣口1關(guān)閉;減壓電磁閥h斷電,排氣口3保持關(guān)閉狀態(tài),B腔氣體無變化,制動氣室壓力故保持不變。階梯增壓則以增壓/保壓狀態(tài)的持續(xù)變換,階梯減壓以減壓/保壓狀態(tài)持續(xù)變換。其工作特性匯總?cè)绫?所示,作為AMESim模型的搭建、數(shù)學子模型的選取以及參數(shù)設置的理論依據(jù)。

表1 氣壓ABS調(diào)壓閥工作特性

1.2 AMESim仿真模型的建立

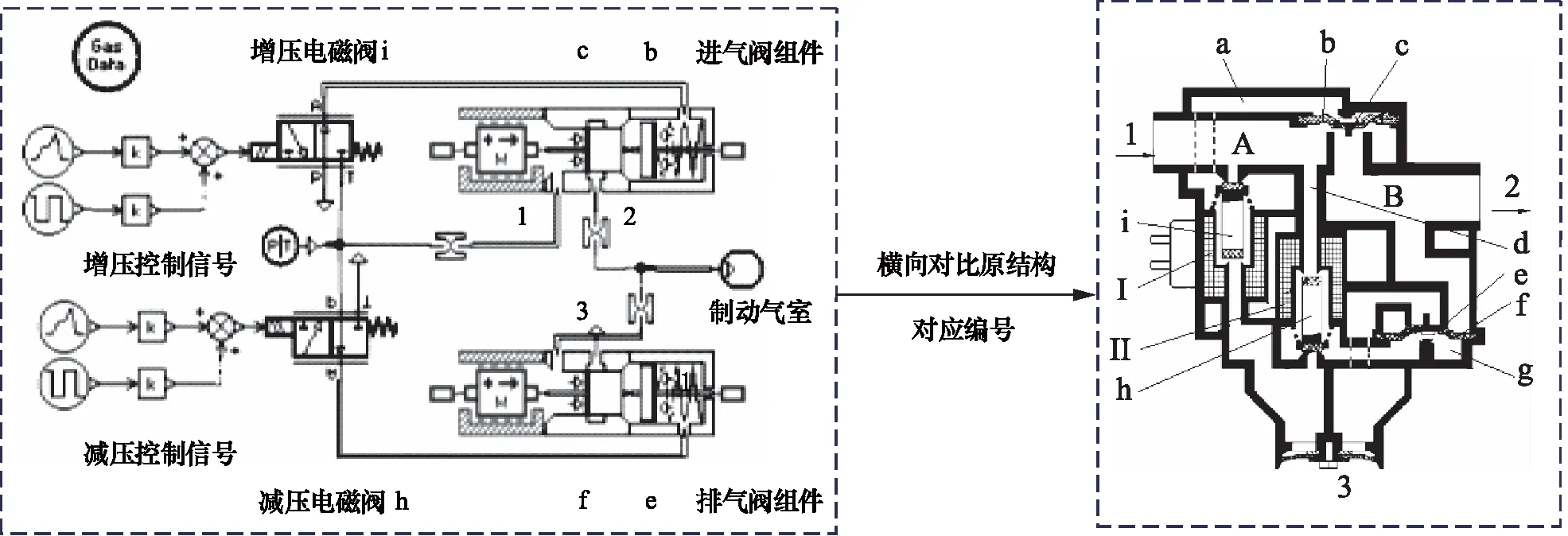

ABS調(diào)壓閥綜合機械、電磁、氣動進行氣壓控制,AMESim仿真平臺常用于解決多學科多領域復雜問題,基于此可對ABS調(diào)壓閥進行精細化建模仿真分析。結(jié)合前述對ABS調(diào)壓閥調(diào)節(jié)特性和動力學特性的分析,調(diào)用AMESim中的氣動庫、機械庫、電磁庫、信號庫搭建圖形可視化仿真模型,主要分為創(chuàng)建草圖、子模型確立、參數(shù)設置、運行仿真四大步驟[14]。

對比分析圖2物理結(jié)構(gòu),圖3所示仿真模型中,進氣閥組件模擬實現(xiàn)膜片式進氣閥功能,由帶限位的質(zhì)量塊、帶復位彈簧的活塞和帶環(huán)形孔的氣動活塞組成;質(zhì)量塊模擬膜片質(zhì)量、摩擦和慣性,實現(xiàn)進氣閥膜片的機械運動[15];帶復位彈簧的活塞模擬進氣膜片b,另一個氣動活塞則模擬進氣閥c。二位三通電磁閥用以模擬增壓電磁閥i,通過設置增壓控制信號實現(xiàn)對進氣閥組件的啟閉控制,改變二位三通電磁閥連接方式即可實現(xiàn)減壓電磁閥h的調(diào)節(jié)功能。恒壓源模擬進氣口1傳來的高壓氣體,通過固定容腔氣室模擬制動氣室,觀察出氣口2的壓力變化情況。調(diào)整節(jié)流口面積可改變節(jié)流效果,調(diào)整模型整體的壓力變化。模型設置情況如表2所示。

圖3 氣壓ABS調(diào)壓閥AMESim仿真模型

表2 ABS調(diào)壓閥模型說明

2 氣壓ABS調(diào)壓閥仿真分析

通過調(diào)試AMEsim仿真模型參數(shù),分析ABS調(diào)壓閥的靜態(tài)調(diào)節(jié)特性和動態(tài)調(diào)節(jié)特性,得到符合實際工作特性的響應曲線。

2.1 靜態(tài)調(diào)壓特性分析

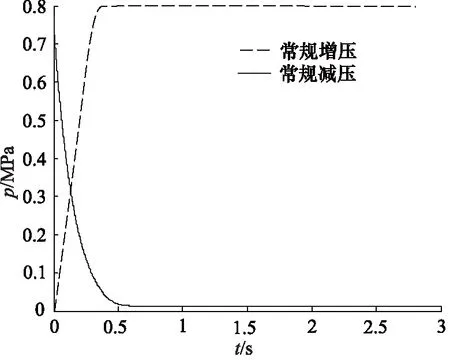

設置仿真時間3 s,步長0.001 s,氣源采用恒溫恒壓源,壓力為0.8 MPa,溫度為293.13 K,氣室容積為2 L,連接管路直徑設為12 mm,調(diào)壓閥至制動氣室管路長度設為0.6 m。充放氣過程速度快,可視為絕熱,絕熱指數(shù)K為1.4。修改增壓電磁閥、減壓電磁閥的控制信號,得到常規(guī)增壓、減壓響應特性曲線,如圖4所示。

常規(guī)增壓時,兩電磁閥電流輸入均為0 ;常規(guī)減壓時,兩電磁閥電流輸入均為40 mA。由圖4可知,制動氣室壓力從0~0.8 MPa用時約為0.437 s;制動氣室壓力從0.8 MPa~0用時約為0.606 s,很好的模擬了制動氣室靜態(tài)壓力變化情況。

圖4 制動氣室靜態(tài)壓力曲線

2.2 動態(tài)調(diào)壓特性分析

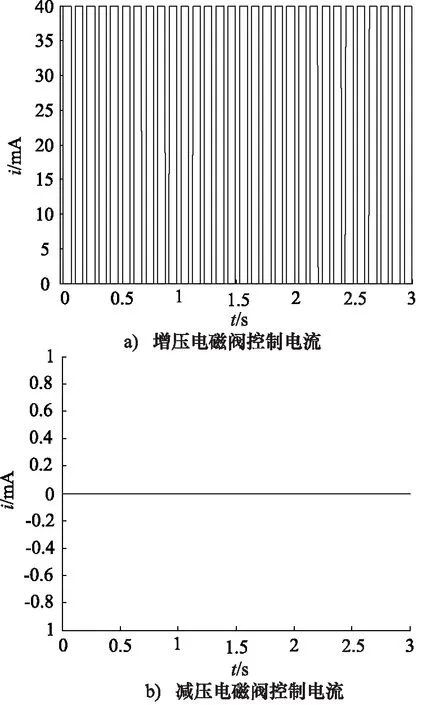

改變增、減壓電磁閥控制信號為脈沖信號,仿真分析ABS調(diào)壓閥階梯增壓和階梯減壓的動態(tài)調(diào)節(jié)特性。

階梯增壓時,增、減壓電磁閥控制信號如圖5所示,增壓電磁閥0.1 s周期內(nèi)通電保壓時間為65 ms,斷電增壓時間為35 ms,電流為40 mA,減壓電磁閥輸入電流為0。仿真得到階梯增壓動態(tài)調(diào)節(jié)特性曲線如圖6所示。

圖5 ABS調(diào)壓閥階梯增壓調(diào)節(jié)控制信號

圖6 ABS調(diào)壓閥階梯增壓動態(tài)調(diào)節(jié)特性曲線

從圖6中數(shù)據(jù)分析可知:

(1) 制動氣室壓力經(jīng)約10次增壓,在1.027 s達到0.8 MPa,增壓幅度均勻,穩(wěn)定性好,平均每次增壓約0.08 MPa;

(2) 由于電磁閥打開關(guān)閉需要一定時間,增壓響應延時約2 ms,符合實際,可見壓力響應與電磁閥動作跟隨性良好。

階梯減壓與階梯增壓動態(tài)調(diào)節(jié)類似,其動態(tài)調(diào)節(jié)特性曲線如圖7所示。

圖7 ABS調(diào)壓閥階梯減壓動態(tài)調(diào)節(jié)特性曲線

從圖7中數(shù)據(jù)分析可知:

(1) 制動氣室壓力經(jīng)14次減壓,在1.374 s降至0,降壓幅度在整個壓力降低過程中隨之減小;

(2) 由于電磁閥啟閉動作需要一定時間,減壓響應延時約為4 ms,符合實際,可見壓力響應與電磁閥動作跟隨性良好。

3 壓力響應特性參數(shù)影響分析

結(jié)合式(1)~式(3)對電磁閥閥芯、膜片控制閥的動力學分析和氣壓傳動理論可知,壓力傳遞過程中的管徑?jīng)Q定氣體流量的大小;膜片直徑?jīng)Q定了膜片控制閥的承壓面積;脈沖信號的占寬比和周期可決定電磁閥芯的啟閉頻率和時間。現(xiàn)通過調(diào)整仿真模型結(jié)構(gòu)參數(shù),分析其對ABS調(diào)壓閥壓力調(diào)節(jié)特性的影響規(guī)律,可為后期管路布置、模型設計的優(yōu)化提供基礎,以提高ABS調(diào)壓閥壓力調(diào)節(jié)的協(xié)調(diào)性。

3.1 制動管路的影響分析

設置不同的管路直徑,即氣源到進氣口的管徑和出氣口到制動氣室的管徑,觀察其對靜態(tài)壓力調(diào)節(jié)特性的影響。如圖8所示為其中3組數(shù)據(jù)的靜態(tài)增壓、減壓曲線,對應的響應時間見表3。

圖8 不同管徑下的壓力響應曲線

表3 不同管徑下的壓力響應時間

圖9給出了管徑與增壓、減壓響應時間的關(guān)系,研究結(jié)果表明:當管路直徑增大時會降低增壓響應速度,直徑每增加2 mm,增壓響應時間的增加幅度逐步變大,從60 ms逐漸增加至100 ms,減壓響應速度會反之提升,減壓響應時間在8 mm到12 mm范圍內(nèi)下降幅度大,約為17 ms;在12 mm到14 mm范圍內(nèi)減壓時間最少,但繼續(xù)增加管徑對減壓響應時間的減少作用不明顯,僅約1 ms,且會出現(xiàn)小范圍的波動。所以后續(xù)模型優(yōu)化應結(jié)合擬合關(guān)系曲線并根據(jù)實際需求在增壓響應時間控制和減壓響應時間控制之間做好權(quán)衡。

圖9 管徑-靜態(tài)壓力響應時間擬合曲線

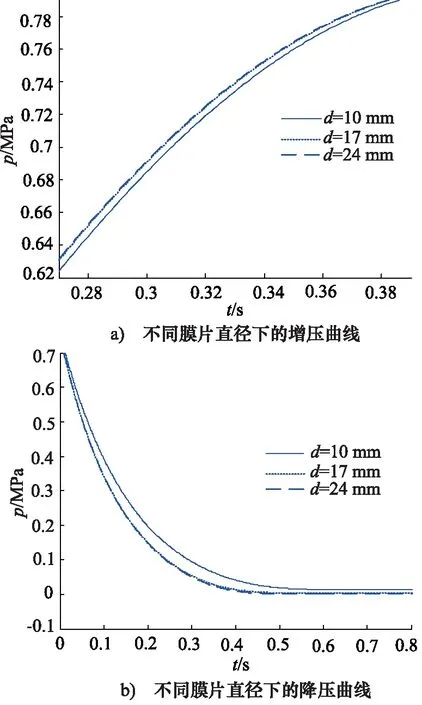

3.2 閥膜片有效直徑的影響分析

設置閥膜片不同有效直徑,同時保持進氣閥和排氣閥膜片直徑一致,觀察其對靜態(tài)壓力調(diào)節(jié)特性的影響。如圖10所示為其中3組數(shù)據(jù)的靜態(tài)增壓、減壓曲線,對應的響應時間見表4。

圖10 不同膜片直徑下的壓力響應曲線

表4 不同膜片直徑下的壓力響應時間

仿真結(jié)果表明:當膜片直徑增大時會提高增壓響應速度,但是影響效果不明顯,膜片直徑每增加約7 mm,增壓響應時間減少約1 ms。由于膜片直徑對增壓響應時間影響較小,對降壓響應速度影響相比較大,在此只對減壓響應時間做關(guān)系曲線擬合,如圖11所示,膜片直徑從10 mm增加至17 mm,降壓時間減少的幅度大,約為130 ms,雖整體呈下降趨勢,但直徑持續(xù)增大對降壓時間并不能起到很好優(yōu)化作用,后續(xù)可基于此分析進、出氣口膜片直徑設置不同時對靜態(tài)壓力響應的優(yōu)化效果 。

圖11 膜片直徑-減壓響應時間擬合曲線

3.3 調(diào)壓信號占寬比的影響分析

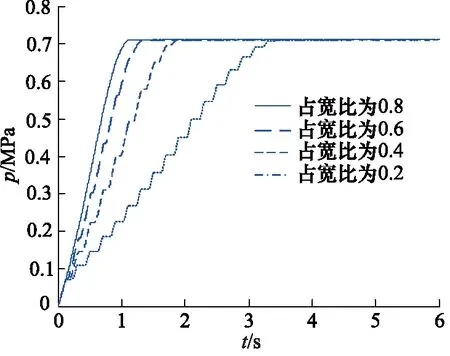

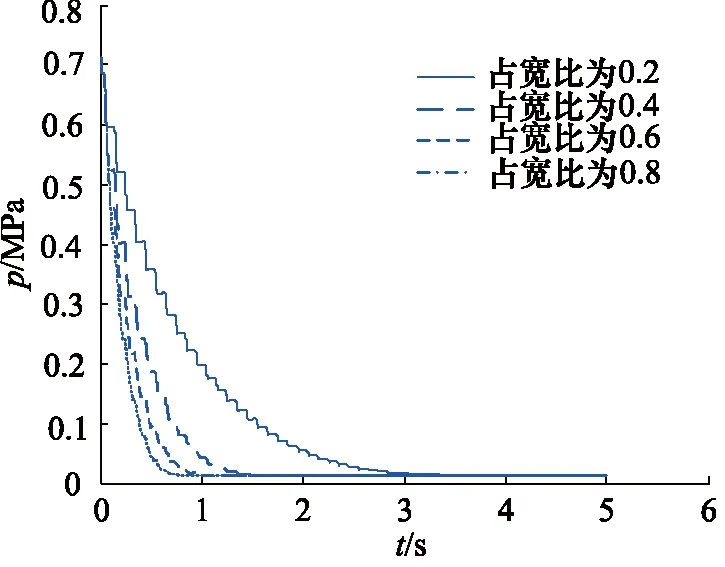

設置調(diào)壓即通電時間占寬比分別為0.2, 0.4, 0.6, 0.8,周期為0.1 s,得到不同占寬比下的動態(tài)壓力調(diào)節(jié)特性曲線如圖12、圖13所示。

圖12 不同占寬比下的階梯增壓曲線

圖13 不同占寬比下的階梯降壓曲線

由圖12分析可知,對于階梯增壓調(diào)節(jié),占寬比越大增壓速率越快,階梯增壓次數(shù)越少,平均每次增壓幅度越大,反之則增壓次數(shù)越多,達到額定壓力耗時越長,當占寬比大于0.8時已無法實現(xiàn)階梯增壓調(diào)節(jié)功能。圖13中階梯降壓的調(diào)節(jié)特性與階梯增壓類似。

由于電磁閥芯啟閉動作需要一定時間,占寬比的設定需考慮這一點,過大或過小均無法實現(xiàn)壓力的精細調(diào)控,依據(jù)此模型可有效分析占寬比對ABS調(diào)壓閥動態(tài)調(diào)節(jié)性能的影響程度,優(yōu)化控制信號的占寬比以適配整車的ABS控制算法,達到降低車輪抱死滑拖概率的目的。

4 結(jié)論

本研究建立了某重型多軸特種車輛氣壓制動系統(tǒng)中ABS調(diào)壓閥的AMESim仿真模型,較為準確的模擬了原部件的內(nèi)部結(jié)構(gòu)和作用機理。在模型驗證的基礎上高效分析了主要結(jié)構(gòu)參數(shù)以及控制信號對調(diào)壓閥調(diào)節(jié)特性的影響,仿真得到了不同參數(shù)與靜態(tài)、動態(tài)調(diào)壓特性的關(guān)系曲線。

(1) 在結(jié)構(gòu)參數(shù)影響分析中,管路直徑對增壓響應時間影響程度大于降壓響應時間,但并不是越大越好,需結(jié)合實際情況對增壓響應時間和減壓響應時間進行協(xié)調(diào)優(yōu)化;膜片直徑對降壓時間的影響程度較增壓時間大。通過參數(shù)數(shù)據(jù)擬合,得到參數(shù)-壓力響應時間關(guān)系曲線,為優(yōu)化整車氣壓制動系統(tǒng)響應時間提供了依據(jù);

(2) 控制方式中的脈沖信號占寬比對壓力動態(tài)調(diào)節(jié)特性影響較大,關(guān)系到電磁閥增壓、減壓、保壓時間的協(xié)調(diào)控制,可基于此研究ABS控制算法的優(yōu)化問題;

(3) 在此模型基礎上可建立AMESim氣壓制動仿真系統(tǒng),分析制動系統(tǒng)控制效果以及與特種車輛的適應性,為整車制動系統(tǒng)匹配提供數(shù)據(jù)支持。