一種新型復合油液過濾材料的研制

邵超凡, 盧繼霞, 白亞洲, 黃俊凱

(中國礦業大學(北京) 機電與信息工程學院, 北京 100083)

引言

為提高液壓系統的工作可靠性,必須對其工作介質——油液進行過濾,某些對油液要求較高的行業,需要過濾效率極高的濾材,但目前國產濾材大多過濾效果較差,使用壽命短[1],所需高精度濾材基本依賴于進口。美國頗爾(Pall)公司、芬蘭奧斯龍(Ahlstrom)公司、韓國科龍(Kolon)公司等企業制備的濾材過濾效果好、使用壽命長,但是價格較貴[2],因此開發高精度、高強度、經濟環保的濾材成為我國眾多行業的集體呼聲[3-5]。

近年來,研究者們對復合過濾材料的研究越來越多[6], 其中玻璃纖維復合濾材是過濾精度最高的非織造纖維過濾材料[7-8]。玻璃纖維非常細微的纖維直徑使得過濾精度能達到1 μm,甚至更高,但是其本身硬而脆的特點會導致濾材掉毛,使油液出現二次污染的問題[9],因此需要添加其他纖維材料來彌補不足。天然植物纖維作為過濾材料原料的一種,不僅來源廣泛、成本低廉、綠色環保,而且柔韌度高、強度大、結合性好、比較容易成型,將玻璃纖維和植物纖維混合,既可以發揮玻璃纖維纖細而均勻的優勢,又可以發揮植物纖維韌而強的優勢,抄造出來的濾材物理性能也會大大提高。到目前為止,使用木質纖維以及玻纖來抄造油液濾材的只有賀氏(蘇州)特殊材料有限公司發明的玻纖復合柴油濾材[10],但是該濾材在制造過程中并非將玻纖以及木質纖維混合抄造,而是采用分層結構,導致濾材在使用過程中更容易出現材料層分離脫落的現象,而且未將木質纖維原纖化處理,纖維直徑略粗。

過濾性能是評價過濾材料優劣的重要指標,其中纖維的粗細是影響過濾精度的關鍵參數[11],一般來說,構成濾材的纖維越細,過濾精度越高[12]。植物纖維原料直徑一般達到幾十微米,如果通過纖維分絲原纖化的技術手段使其直徑達到1~3 μm左右,即對濕態下的纖維進行機械摩擦、擠壓和切斷,將原纖纖維部分分離或完全脫離主體纖維,再將其與玻璃纖維復合抄造,則可以獲得精度較高的過濾材料。所以本研究擬以天然針葉木纖維作為原料,將其進行原纖化處理后與玻璃纖維復合抄造,并重點研究玻璃纖維與木纖的不同配比制備的復合過濾材料與濾材過濾性能的關系。

1 濾材制備及性能分析方法

1.1 針葉木纖維原纖化

將一定量的加拿大雄獅牌漂白針葉硫酸鹽木漿經過PL28-2型標準疏解機進行疏解,再用水稀釋后用M-PTB508A型PFI磨研磨12萬轉進行原纖化處理,并通過80目的尼龍濾網收集濾網上纖維,標記為PFI12w-80。

1.2 基材及濾材的制備

將疏解稀釋后的25 μm左右的針葉木纖維按照50 g/m2的定量在不銹鋼網上進行手工抄片作為濾材的基材,烘干備用;之后在基材上用經過一定配比的原纖化PFI12w-80纖維和3 μm左右玻璃纖維作為原料手工抄造復合過濾層。不同配比下得到的復合濾材見表1。

表1 不同配比的復合濾材

1.3 濾材過濾性能分析方法

濾材性能通常利用多次通過試驗臺進行測試[13]。本研究利用實驗室自制的多通試驗臺和HIAC-ROYCO PC4100型顆粒計數器對濾材的過濾精度及過濾效率進行分析。在試驗進行5 min和10 min時分別在濾材上下游取樣,根據顆粒計數器的分析結果計算濾材的過濾精度和過濾效率(試驗條件:試驗流量q1=3 L/min,注污流量q2=0.3 L/min,加入精細AC粉塵量2.6 g)。

2 結果與討論

2.1 濾材外觀

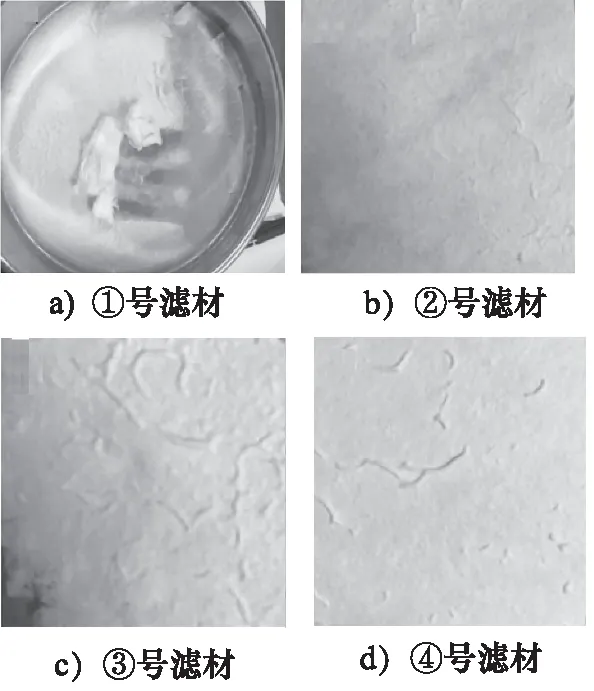

圖1是前4種配比情況下濾材的外觀形貌圖,其中圖1a是用純玻璃纖維抄造的定量為50 g/m2的手抄片,可以看出干燥后很難形成完整的紙張結構,是一堆均勻分布的松散的玻璃纖維層;圖1b是純原生針葉木纖維抄造的定量為50 g/m2的手抄片,干燥后形成了一張較為平整的紙片,但表面局部會產生纖維的絮團;圖1c是在玻璃纖維中添加少量的原纖PFI12w-80混合抄造的定量為50 g/m2的手抄片,其配比為99∶1,干燥后形成了一張結構完整且表面疏松柔軟的紙片,但表面仍有較多的纖維絮團;圖1d手抄片中玻璃纖維和原纖PFI121w-80的配比變為95∶5,混合抄造的定量仍為50 g/m2,與圖1c相比,干燥后不但形成了結構完整的手抄片,并且手感更加密實、均勻,表面聚集的纖維絮團也少了許多,強度也明顯增加不少。

圖1 濾材手抄片外觀圖

對比圖1中的4種配比濾材外觀形貌,可以得出如下結論:

(1) 玻璃纖維的抄片成型性能遠不如針葉木這樣的天然植物纖維的抄片成型性能,并且純玻璃纖維幾乎無法成型;

(2) 在玻璃纖維中加入少量的針葉木原纖PFI12w-80可以大大改善玻璃纖維的成型性能,并且隨著針葉木原纖PFI12w-80的增多,兩者的混合纖維手抄片的成型性能隨之提高,并且其手抄片的強度等物理結構性能也得到大幅度提高;

(3) 手抄片上都會或多或少的出現纖維絮團,這和實驗所用纖維太長、且纖維未分散均勻有關。

2.2 濾材顯微結構分析

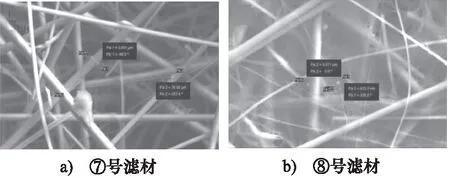

為了詳細觀察PFI12w-80針葉木纖維在過濾層中所起到的作用,選取原纖PFI12w-80針葉木纖維含量較多的⑦和⑧號濾材分別放大1500倍和2000倍在電鏡下觀察到的圖像進行說明,如圖2所示。

在圖2中,光滑且筆直的、直徑都在3~4 μm的是玻璃纖維,其他粗細不均、形體扭曲的細小纖維都是原纖化的PFI12w-80針葉木纖維。兩圖中均有大量的細小針葉木纖維絲分布在由玻璃纖維形成的孔隙中。但因為濾材⑧比濾材⑦的原纖化纖維比例高10%,所以圖2b中會看到有更多的細小原纖PFI12w-80 針葉木纖維絲搭接、纏繞在玻璃纖維絲上,孔隙率明顯降低。由于在濾材制備實驗中對原纖化纖維的篩分不夠充分,所以還是有很多更細小的亞微米纖維夾雜其中,原纖化纖維含量越高,這些亞微米纖維越多,致使濾材有形成層的跡象,所以從濾材⑦和濾材⑧的顯微結構圖可以看出,濾材⑧的孔隙率要明顯小于濾材⑦,這必然會影響濾材⑧的壓差特性,同時也說明細小纖維的含量不能過高。

圖2 ⑦號和⑧號濾材在不同放大倍數下的圖像

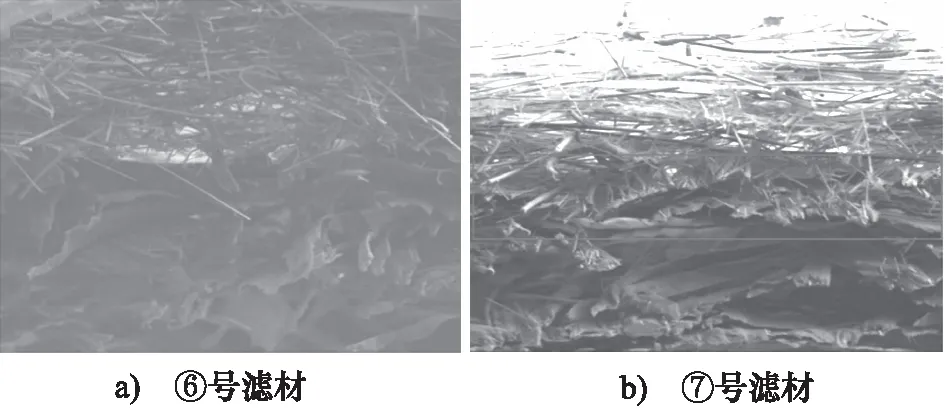

為了了解基層和復合過濾層之間的結合情況,選取⑥號和⑦號濾材均放大200倍進行了截面分析。

圖3是⑥號濾材和⑦號濾材的截斷面在電子顯微鏡下放大200倍看到的圖像。上層均為玻璃纖維過濾層,下層均為針葉木纖維基材層,通過對比圖3a和圖3b發現:圖3a中上下兩層結合的并不是太緊密,2層之間有明顯的分割層;而圖3b中出現了明顯的過渡層(如圖中方框所示),上層纖維有向下延伸的趨勢,下層針葉木纖維已經出現在上層的玻璃纖維中間,即隨著上層復合過濾層原纖PFI12w-80占比的增加,其上下2層的結合緊密度也隨之增加。分析其原因,大概是因為過濾層中原纖化PFI12w-80 針葉木纖維中有很多是微米或亞微米級纖維,這些纖維通過和玻璃纖維混合打漿的方式,均勻地分散在玻璃纖維中,較多的原纖PFI12w-80 針葉木纖維與基材中的針葉木纖維由于氫鍵及分子力的作用會相互吸引,從而增加了基層與復合層之間的緊密度。

圖3 ⑥號和⑦號濾材截面圖像

2.3 濾材過濾性能試驗

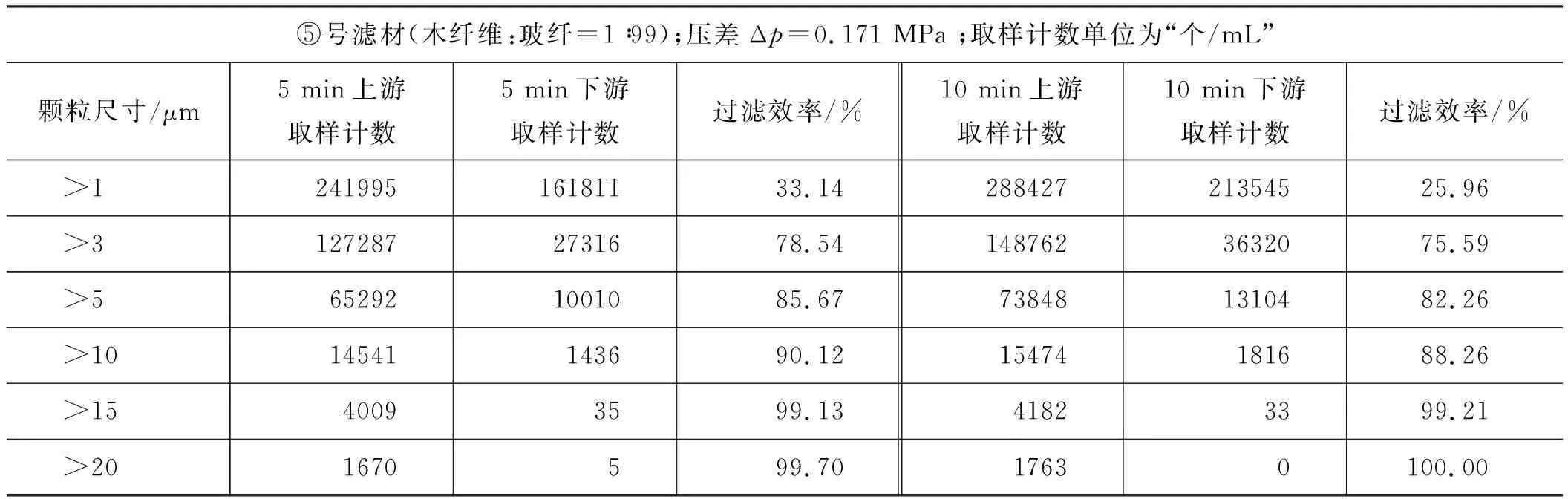

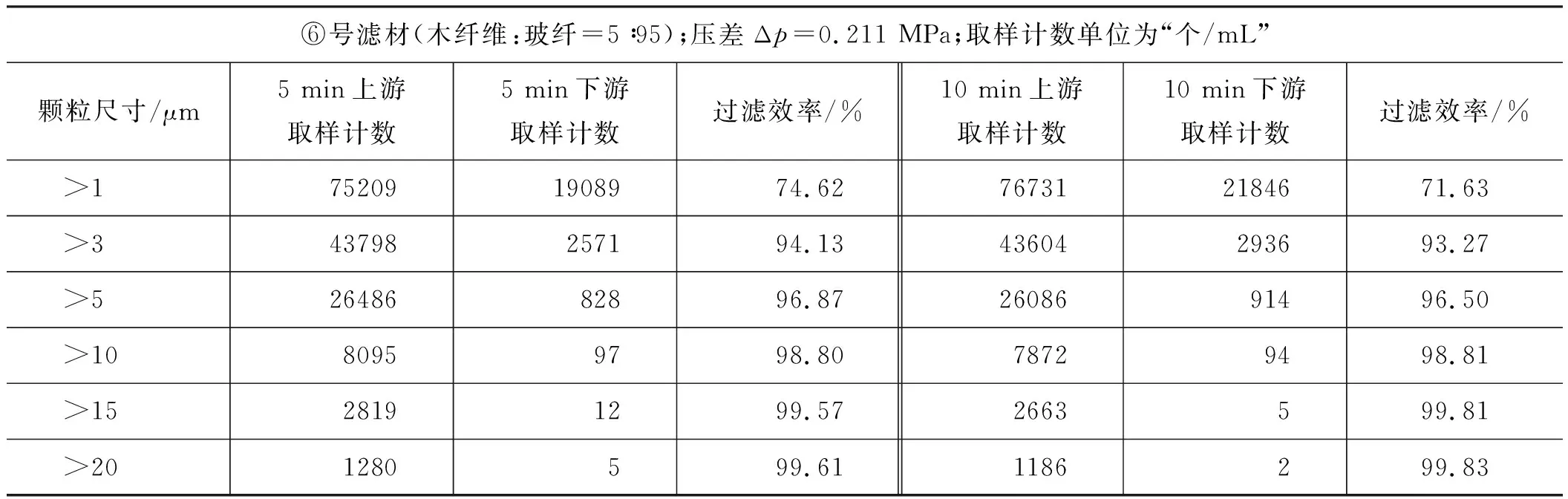

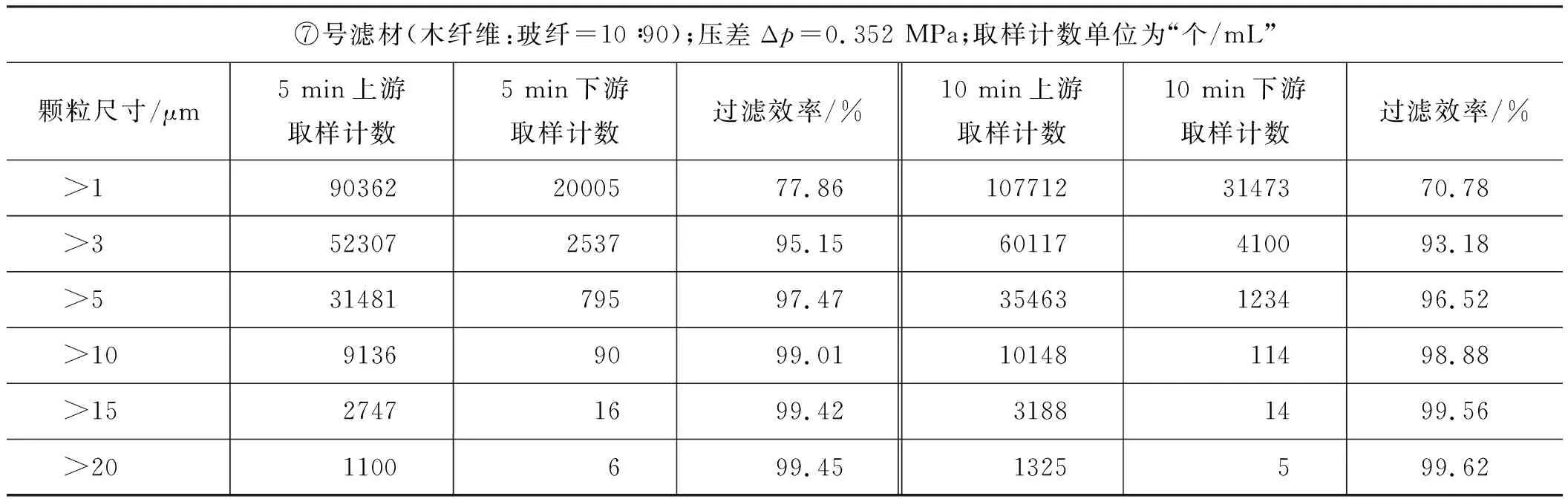

為了了解原纖化比例對濾材過濾性能的影響,本研究挑選了3種具有代表性的不同配比的復合濾材(⑤號濾材、⑥號濾材、⑦號濾材),利用多通試驗法對其過濾精度和壓差特性進行了測試,試驗結果見表2~表4。

在表2~表4中,從⑤號~⑦號濾材,其過濾層中的原纖化PFI12w-80纖維相對玻璃纖維的占比從1%增加到10%。從表中可以看出:濾材對于顆粒尺寸大于1,3,5,10 μm的過濾效率都在隨著過濾層中原纖化PFI12w-80纖維占比的增多而提高。根據國家標準GB/T 20079—2006《液壓過濾器技術條件》,當濾材對于某一尺寸顆粒的過濾效率達到98.7%的時候,就可以說濾材的過濾精度可以達到該尺寸顆粒的過濾標準,所以很明顯,⑤號濾材的過濾精度是15 μm, ⑥號和⑦號濾材的過濾精度都是010 μm,并且⑦號濾材的過濾精度已經接近5 μm 。雖然過濾精度依次提高了,但是其壓差也隨之增大了,從0.171 MPa 增加到了0.352 MPa,壓差增加了一倍多。過濾層的原纖PFI12w-80和玻璃纖維總的含量是一樣的,也就是說在過濾層的定量不變的情況下,隨著亞微米級原纖化纖維PFI12w-80的增加,過濾材料的總表面積增大,對顆粒的捕獲能力增加,因此過濾效率增加;但同時了降低了過濾材料的孔隙率,而且原纖化針葉木纖維與基層木纖維之間的分子力作用也增加了不同層間的纖維緊密度,因此過濾壓差會增大。當然,如果在濾材制備實驗中對原纖化纖維的篩分能夠更充分一些,盡量將很多更細小或更粗大的纖維濾除干凈,則可以制備出性能更好的復合過濾材料。

表2 ⑤號濾材多通試驗結果

表3 ⑥號濾材多通試驗結果

表4 ⑦號濾材多通試驗結果

3 結論

將原纖化PFI12w-80針葉木纖維與玻璃纖維以不同配比制得不同的復合過濾材料,外觀形貌觀察發現,過濾層中原纖化木纖維PFI12w-80占比越大,其復合濾材的強度越高,表面越緊密;電鏡觀察發現,原纖化木纖維PFI12w-80原纖化木纖維絲均勻分布在玻璃纖維孔隙中,以非常柔軟、扭曲的形態緊緊地纏繞在周圍的玻璃纖維上,其含量越高,濾材的基材層和過濾層結合的也越緊密,中間出現過渡層,但濾材的孔隙率越低;對3種不同配比的復合濾材進行了多次通過試驗,試驗結果顯示,隨著原纖化木纖維PFI12w-80含量的增加,各濾材對不同尺寸顆粒的過濾效率及過濾精度都有所提高,但隨之壓差也增大,所以原纖化木纖維的含量并不是越高越好,還需要對其含量與過濾性能的關系進行更進一步的研究。