起落架新型冷氣收放系統仿真及試驗研究

劉可娜, 王 山, 劉永智, 任 杰, 何 泳

(成都飛機工業(集團)有限責任公司技術中心, 四川 成都 610092)

引言

目前國內外飛機起落架收放系統采用液壓驅動方式,應急情況下使用冷氣放下起落架[1]。國內外某些小型、微型無人機采用由母機攜帶起飛,著陸時冷氣驅動放下起落架的方式,該方式存在放下起落架速度控制問題及不能用于冷氣收上起落,不適用于自主起降的飛機。對于自主起降飛機,相比于傳統收放方式(液壓收放起落架加上冷氣作為應急放起落架的備份),冷氣收放系統能夠兼具收上和放下起落架的功能,體積小、重量輕、系統簡單。但是冷氣收放起落架系統需要解決速度控制問題[2]。

冷氣收放起落架系統作為飛機重要子系統之一,其速度控制是冷氣收放系統設計的難點。冷氣收放起落架系統工作性能直接影響到飛機起降的安全性和機動性,因此對冷氣起落架收放系統進行仿真與試驗研究具有非常重要的現實意義[3-4]。有學者在起落架收放系統仿真中考慮起落架受載、重量、摩擦等的影響[5-9],有學者通過建立收放系統機械、氣壓傳動系統耦合動力學模型對收放過程或故障模式進行動態模擬[10-11],未考慮空中工況氣動影響,導致仿真結果可靠性不足。根據已有研究成果,進一步進行了試驗研究、仿真與試驗對比研究,最終確定并驗證冷氣收放的參數。

對于小型飛機,過快的收放速度會導致飛機姿態短時內改變,致使飛控計算機無法及時更新航姿,同時會造成起落架支柱、護板、結構承受巨大沖擊,最終導致姿態不可控或結構損傷等嚴重后果。與液壓收放起落架系統相比,冷氣收放起落架系統重量體積小,但存在收放速度過快的問題。為保證起落架收放順序的正確性和平穩性,需要進行仿真分析,考慮氣動載荷下的起落架收放,及時調整設計參數。同時要進行冷氣收放起落架的加載試驗和收放試驗[12],試驗中施加載荷模擬氣動載荷的影響,最終驗證冷氣收放起落架系統的功能性能。

1 冷氣起落架收放及速度控制工作原理

1.1 冷氣收放起落架系統原理

起落架冷氣收放系統由氣源單元和起落架單元組成。氣源單元是能源機構,由氣瓶、充氣活門、空氣減壓器、電磁閥、冷氣傳感器和管路等組成;起落架單元是執行機構,由3個支柱作動筒、3個護板作動筒等組成。2個電磁閥分別用于冷氣收放支柱、護板控制,1個電磁閥用于應急的放起落架控制,電磁閥工作在不同位即可實現收上、放下、中立過程的切換。飛控計算機發送指令,控制支柱電磁閥和護板電磁閥通斷,從而控制起落架支柱和護板的順序收放,系統原理如圖1所示。

圖1 新型冷氣收放起落架系統原理圖

1.2 新型冷氣收放起落架速度控制原理

一方面,相比液壓收放起落架,冷氣收放氣體流阻小于液壓油的阻尼,因此冷氣收放速度控制困難。另一方面,對于小型飛機收放作動筒體積過小,即作動筒前端管路與作動筒體積接近,當冷氣壓力大于解鎖壓力后,前端管路的氣體會迅速充滿作動筒工作腔,推動起落架快速收上或放下。因此,冷氣收放起落架速度難以控制,針對傳統液壓收放系統增設阻尼活門應用于冷氣收放中,不能達到理想的收放速度控制作用。

前支柱作動筒推桿為收上,拉桿為放下;其余作動筒(主支柱作動筒、前護板作動筒、2個主護板作動筒)均與之相反,推桿為放下,拉桿為收上。假設作動筒收上腔體(也就是前支柱作動筒拉桿腔體,其他作動筒推出桿的腔體)為A腔,假設作動筒放下腔體(也就是前支柱作動筒推出桿腔體,其他作動筒拉桿的腔體)為B腔,作動筒A,B腔見圖1所示。

初始的冷氣收放起落架系統收放時間過快,指令發出后5 s內迅速動作到位,收上到位瞬間起落架支柱會與結構發生拍擊,造成損傷。為了使收放過程平緩,特采用一種新型的冷氣收放起落架方式:當收到前起落收上指令時,不是直接向收上腔充氣,而是先向另外一腔充氣,即先向B腔充氣數秒后,停止向B腔充氣的同時向A腔充氣,此時B腔中預充的氣體能夠起到阻力作用,以此減慢起落架收上速度,使收上過程更平緩,不致對飛機結構造成沖擊。同理,當收到起落架放下指令時,先向A腔充氣數秒后,停止向A腔充氣的同時向B腔充氣,此時A腔中預充的氣體能夠起到阻力作用,以此減慢起落架放下速度。

預充氣的速度控制方法工作流程分3個階段:

(1) 預充氣階段:該階段作動筒不動作,按照設置的時間長短向非工作腔充氣;

(2) 開鎖階段:中止預先充氣,開始向工作腔充氣,直到作動筒開始動作;

(3) 動作階段:作動筒開始動作持續到動作到位。

1.3 新型冷氣收放系統參數計算

根據預充氣策略,可得出氣瓶剩余壓力計算過程如下:

收支柱預充氣:

pc(V0+V1)=p1(V0+V1)+p0V1+3×V10

(1)

收支柱:

p1(V0+V1)=p10(V0+V1)+p0V5

(2)

收護板預充氣:

p10(V0+V1)=p2(V0+V1)+p0V2+5×V20

(3)

收護板:

p2(V0+V1)=p20(V0+V1)+p0V6

(4)

放護板預充氣:

p20(V0+V1)=p3(V0+V1)+p0V4+2V40

(5)

放護板:

p3(V0+V1)=p30(V0+V1)+p0V8

(6)

放支柱預充氣:

p30(V0+V1)=p4(V0+V1)+p0V3+2V30

(7)

放支柱:

p4(V0+V1)=p40(V0+V1)+p0V7

(8)

式中,V0——氣瓶容積,L

V1——冷氣充氣管路總體積,L

pc——氣源充氣壓力,MPa

p0——空氣減壓器調定壓力,MPa

p1~p4分別為收支柱預充氣后、收護板預充氣后、放護板預充氣后、放支柱預充氣后氣源壓力,MPa;

p10,p20,p30,p40分別為收支柱后、收護板后、放護板后、放支柱后氣源壓力,MPa;p40應不小于10 MPa;

V1~V4分別為放支柱管路、放護板管路、收支柱管路、收護板管路體積,L;

V10,V20,V30,V40分別為放支柱作動筒、放護板作動筒、收支柱作動筒、收護板作動筒總體積,L;

V5~V8分別為收支柱、收護板、放支柱、放護板總體積,L。

考慮氣體熱脹冷縮,極限狀態是在地面向氣瓶充填55 ℃冷氣,在系統最低工作溫度-55 ℃時使用,自身的壓力會下降。根據理想氣體狀態方程,計算55 ℃的冷氣充填壓力:

p-55/T-55=p55/T55

(9)

式中,T-55——-55 ℃換算的絕對溫度,K

T55——55 ℃換算的絕對溫度,K

p-55——系統最低工作溫度-55 ℃時壓力,MPa

p55——氣瓶組件的最低充氣壓力,MPa

3 氣動載荷下冷氣收放起落架仿真

3.1 載荷及系統仿真主要參數

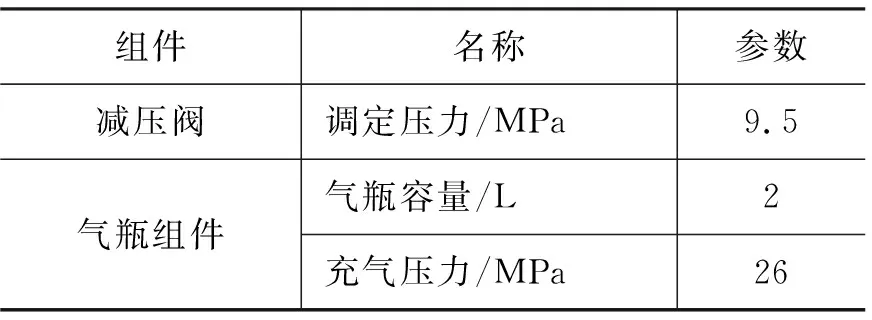

如表1所示,冷氣收放起落架系統仿真基本參數,包含系統載荷(空中工況受氣動載荷)、減壓閥參數、氣瓶組件參數、起落架支柱/護板尺寸、作動筒尺寸等。

表1 系統仿真參數

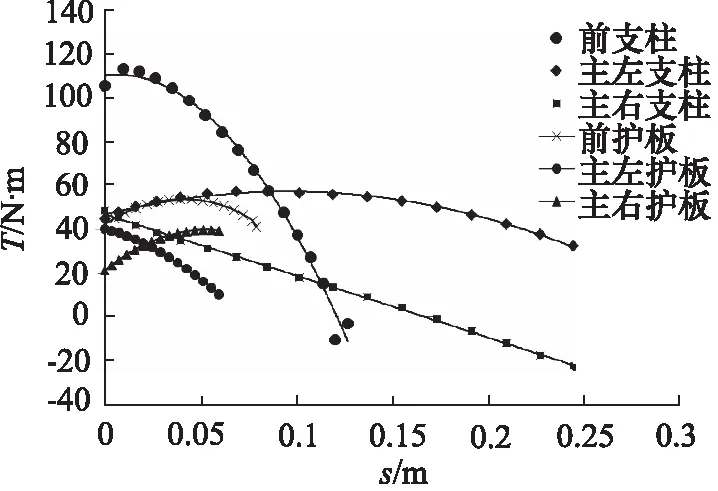

在左側風下,模擬起落架支柱、護板在氣動載荷下的冷氣收放。將起落架支柱/護板在不同位置處的氣動載荷及重力轉換成對轉動支點的負載力矩T,則負載力矩T與作動筒位移s線性相關。通過曲線擬合,得到負載力矩T與作動筒位移s的關系式。冷氣收放起落架系統仿真中,將負載力矩T施加于轉動支點處,模擬不同收放位置處氣動載荷、重力等負載力矩的影響。

氣動載荷主要考慮氣流對起落架收放所產生的影響。氣動載荷由式(10)確定,氣動力矩由式(11)確定[2]:

(10)

Ma=∑Pa,diai

(11)

式中,Pa,di——第i個部件上氣動載荷,N

Cxi——第i個部件上阻力系數

Si——第i個部件在垂直于氣流平面上投影面積,m2

Ma——氣動載荷對轉軸的矩,N·m

ai——第i個部件氣動載荷到轉軸力臂,m

放下與收上過程的同一位置下合力矩相等,對收上過程起助力則對放下過程起阻力。負載力矩曲線中標記點為負載力矩數據點,擬合得到的支柱、護板負載力矩曲線如圖2所示。

圖2 支柱、護板負載力矩曲線擬合

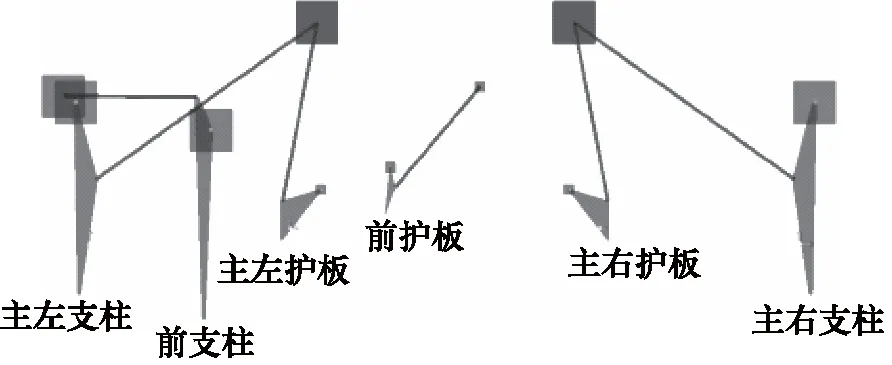

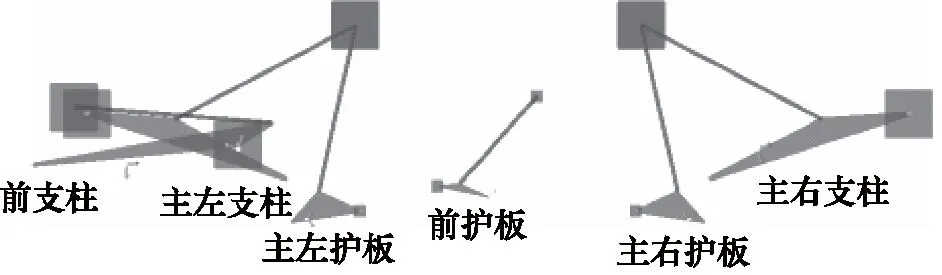

3.2 起落架支柱護板建模

基于AMESim,依據飛機實際起落架、護板尺寸、位置,將起落架支柱、護板模型簡化為平面模型,搭建起落架仿真分析模型。飛機翼展方向為X向,航向為Y向,豎直方向為Z向,考慮支柱護板的尺寸以及鉸鏈相對位置搭建起落架支柱護板模型。為方便觀測又不影響其相對運動,將前支柱、護板模型建為與主支柱、護板同平面(XZ平面)。支柱護板放下、收上模型如圖3、圖4所示。

圖3 支柱、護板放下到位

圖4 支柱、護板收上到位

3.3 冷氣收放起落架系統模型

根據受載情況,左側風或右側風工況更容易造成主起落架左右收放速度不平衡情況,因此對左側風進行仿真分析。左側風下考慮支柱/護板重量、不同位置氣動載荷、冷氣壓力,建立空中狀態下冷氣收放起落架系統模型如圖5所示。

圖5 受氣動載荷影響的冷氣收放起落架系統模型

3.4 基于預先充氣策略的收放仿真

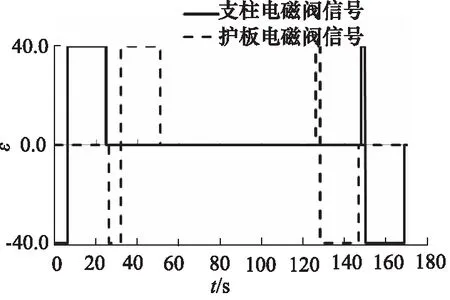

初始的冷氣收放起落架系統收放時間過快,指令發出后5 s內迅速動作到位,容易造成結構損傷。經過多次仿真優化,對起落架收放的空中和地面工況設置預先充氣策略。主要針對空中工況進行仿真分析,空中工況采用預先充氣策略為:收上預充氣5 s,放下預充氣3 s;先收起落架支柱,支柱收上到位2 s后收起落架護板;為避免預先充氣壓力對放下起落架的影響,同時兼顧仿真時長不至過長,因而護板收上后80 s后執行放下指令,放下護板到位后2 s再放起落架支柱。起落架支柱護板收放指令如圖6所示。

圖6 支柱、護板收放指令

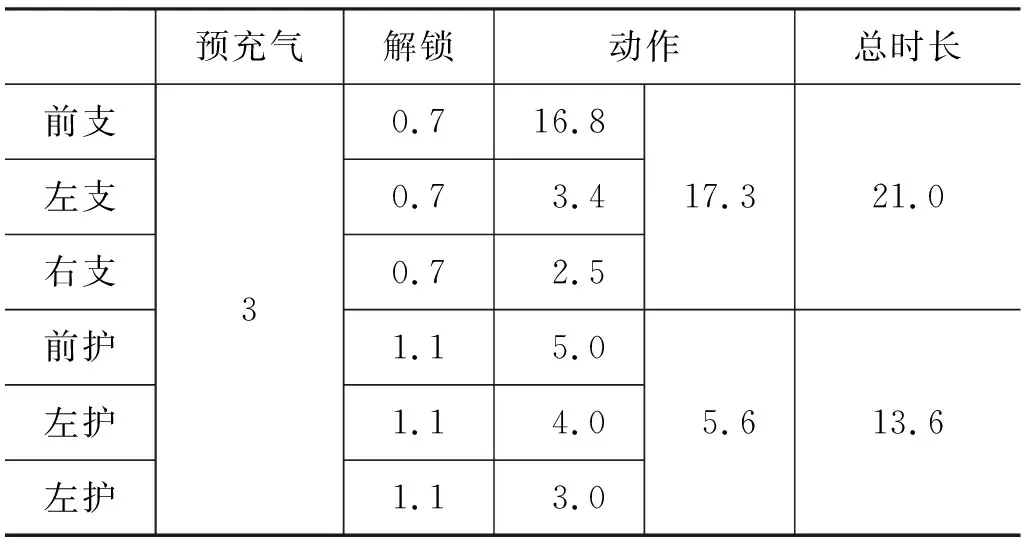

基于圖5所示的起落架收放系統模型,在預先充氣策略下,考慮空中左側風下收放,經AMESim仿真,可得左側風下起落架支柱、護板收放如圖7所示。為方便觀察,將各個過程總時間(含預先充氣、 解鎖和動作時間)統計成表,得到起落架收上、放下時間分別如表2、表3所示。表中動作時間第2列為3個支柱或3個護板包含了波動的最長動作時間。

表2 左側風下起落架收上仿真時間 s

表3 左側風下起落架放下仿真時間 s

圖7 左側風狀態下起落架收放仿真曲線

左側風工況下,起落架收上時間(含支柱收上15.5 s、護板收上10.6 s)可控制在26.1 s左右,起落架放下時間(含支柱放下21 s、護板放下13.6 s)可控制在34.6 s左右。

仿真表明:

(1) 調節收上、放下的預充氣時間,能夠對收放時間進行有效調節,預充氣時間越長收放速度越緩慢同時收放一次所需的氣量越多;

(2) 預先充氣的新型冷氣收放起落架能夠實現起落架順序收放并正常上鎖,基于預先充氣的冷氣收放控制策略正常,能夠滿足起落架實現正常順序收放;

(3) 經過調整優化預先充氣時間,冷氣收放速度能夠滿足設計要求,同時收放過程相對緩慢,避免產生結構沖擊。

4 冷氣收放起落架系統空中受載試驗

4.1 收放系統模擬加載試驗

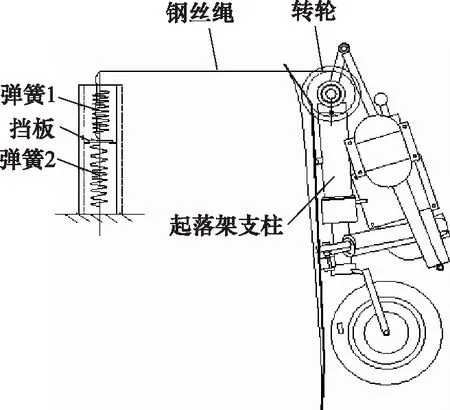

試驗臺架主要由3根主梁及4根立柱組成,均為方鋼管,兩端焊接密封。各主梁間搭建框架,分別用于固定安裝前、主起落架支柱及護板。各部分加載裝置靠近加載點安裝。試驗臺加載裝置均采用彈簧加轉輪裝置,轉輪根據相應載荷譜設計相應的凸輪,加載裝置示意如圖8所示。

圖8 起落架支柱加載裝置示意圖

4.2 試驗加載載荷與仿真加載載荷比較

通過仿真分析,能夠初步確定預先充氣時間,需要進一步通過試驗驗證該種冷氣收放控制方法能夠在嚴酷的載荷工況下功能性能正常。因此冷氣收放起落架試驗中載荷采用系統最嚴酷環境下的載荷。由于此次加載采用重物加載,在加載過程中配重恒定,因此加載力將為恒值。起落架實際加載載荷均大于或等于理論載荷,說明試驗環境較飛行環境更為嚴酷。試驗中加載力矩如表4所示。

表4 試驗加載及仿真加載力矩 N·m

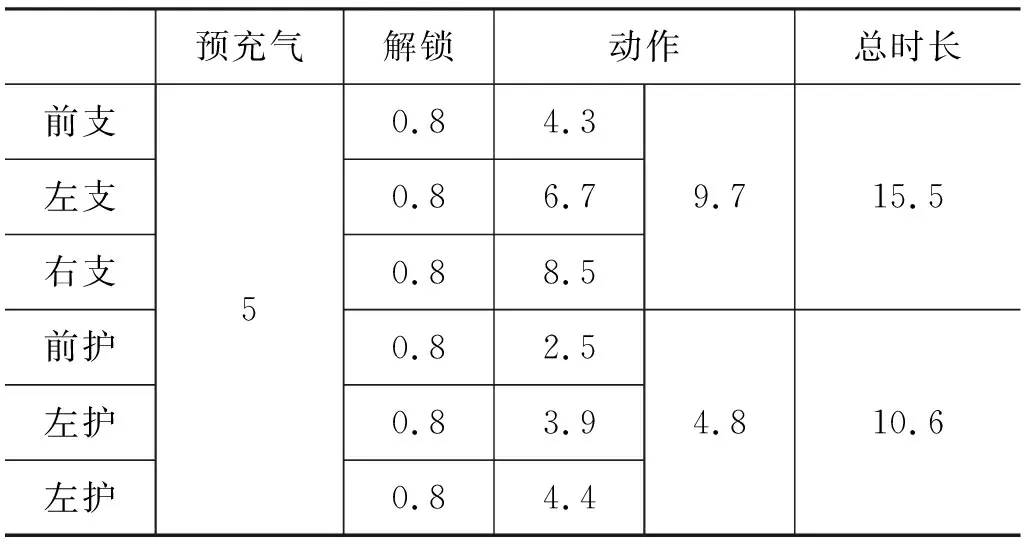

4.3 模擬左側風受載下的收放起落架試驗

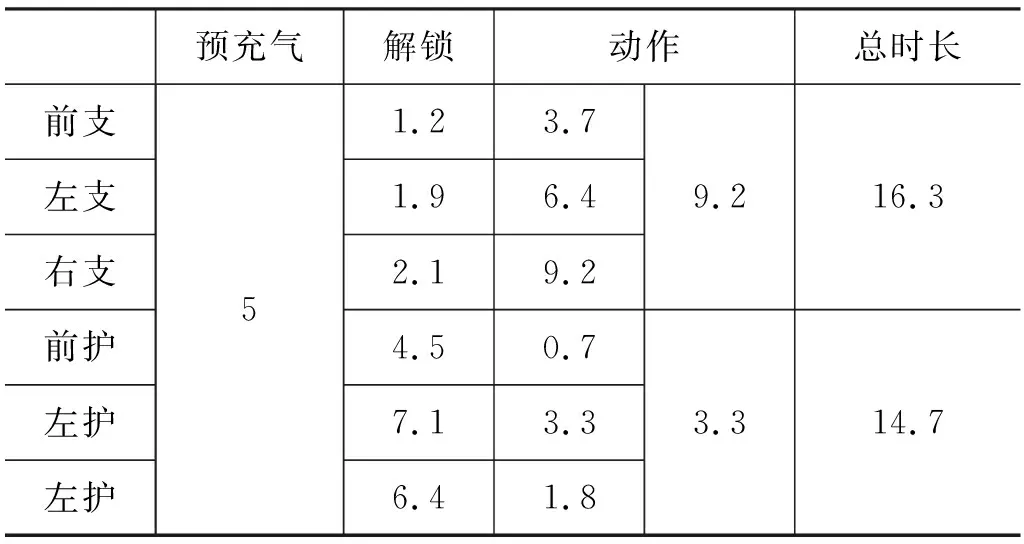

預先充氣策略下,模擬空中左側風工況,進行冷氣收放起落架系統加載試驗。可得左側風下起落架支柱、護板收放如圖9所示。同樣的,將各個過程總時間(含預先充氣、解鎖和動作時間)統計成表,得到起落架收上、放下試驗時間分別如表5、表6所示。表中動作時間第2列為3個支柱或3個護板的最長動作時間。

表5 左側風下起落架收上試驗時間 s

表6 左側風下起落架放下試驗時間 s

圖9 左側風狀態下起落架收放試驗曲線

通過冷氣收放起落架加載試驗,驗證了冷氣收放系統的性能。預先充氣的冷氣收放速度控制能夠使收放過程更平緩,且能夠正常實現起落架支柱、護板的順序收放。

4.4 試驗要求加載載荷與仿真加載載荷比較

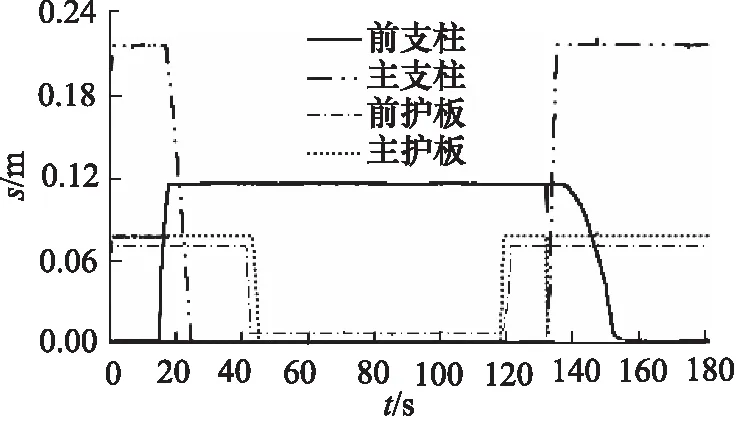

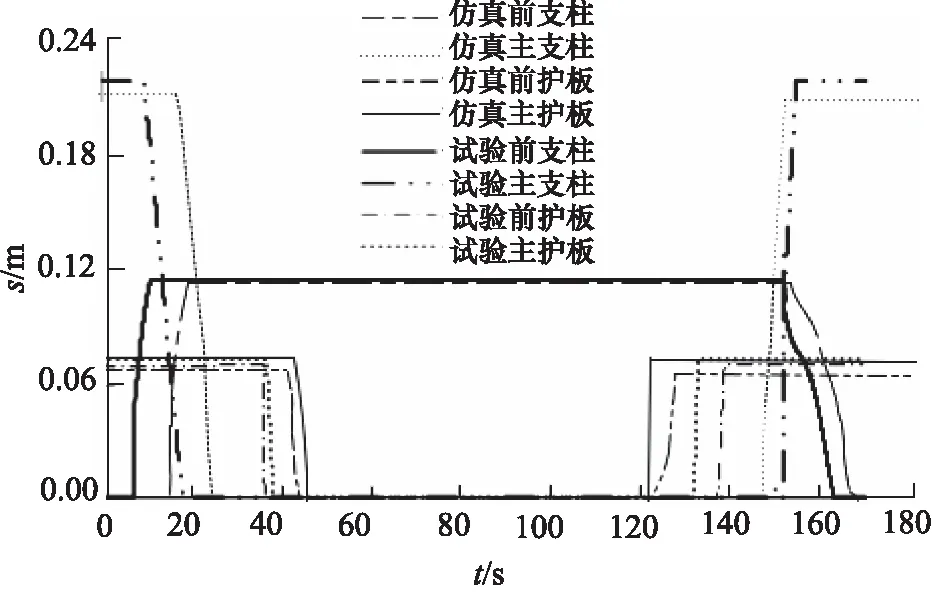

通過對比仿真及試驗起落架收放結果,收放曲線如圖10所示。

圖10 起落架收放曲線仿真與試驗對比

通過對比可以看出,仿真起落架收放曲線與試驗收放曲線趨勢一致,從曲線斜率可以看出仿真與試驗收放速率接近。從收放時間表可以看出,仿真起落架收上時間略小于試驗起落架收上時間,仿真起落架放下時間略大于試驗起落架放下時間。分析其原因:試驗中加載限于試驗臺設備影響,僅能施加定載,因此模擬左側風時,試驗中以收上過程最大載荷施加于整個收上過程,放下同理;因此試驗放下起落架的加載力矩能夠更快幫助起落架放下,導致試驗時間與仿真時間有差異,收上相反。

5 結論

液壓收放起落架進行速度調節的方法,如縮小節流孔孔徑、調節解鎖壓力等方式,在小型飛機冷氣收放起落架系統中用于速度控制效果不佳。通過預先充氣的新型冷氣收放起落架設計,能夠實現起落架順序收放并正常上鎖,同時通過調節預先充氣時間,能夠調節冷氣收放起落架速度,使收放過程更平緩,減小對結構的沖擊以及空中對飛機姿態的影響。該新型收放經過仿真和試驗的驗證,功能性能良好,能夠滿足飛機設計要求,可廣泛應用于中小型飛機以冷氣為能源的收放起落架系統中。