外徑1 422 mm、X80高鋼級輸氣管道的消磁技術

劉少柱 徐蔥蔥 李景昌 齊健龍 張洪雷 于 雷 王 強 陳久龍

1.中國石油管道公司 2.中國石油管道公司大慶輸油氣分公司 3.中國石油管道公司呼和浩特輸油氣分公司

0 引言

油氣長輸管道屬于鐵磁性材料,在運輸、建設、運行維護等過程中,受外部因素影響會導致管道存在剩磁現象,當剩磁較大時,容易使得管口組對焊接時發生磁偏吹,有可能影響焊接施工進度和焊接質量[1-2]。管道用鋼管出廠前,制造廠家會對鋼管剩磁進行檢測和處理,以滿足管道建設要求,如《管線鋼管規范:API Spec 5L》[3]及國家標準《石油天然氣工業 管線輸送系統用鋼管:GB/T 9711ü2017》[4]均規定了管線鋼出廠的剩磁要求,鋼管端部采用高斯計沿周向均勻測量4點讀數,4點讀數的平均值應不高于3 mT,并且任一讀數不應超過3.5 mT[5]。俄羅斯管道焊接時,將管道剩磁分為弱、中和高3個級別,弱剩磁的磁感應強度不大于2 mT,焊接時不需要采取消磁措施;中剩磁的磁感應強度為2~10 mT,焊接時需要消磁;高剩磁的磁感應強度大于10 mT,焊接時也需要消磁。以上標準給出了焊接中不同的消磁要求,為保證焊接質量,應盡量降低管道的剩磁強度以滿足焊接要求[6]。同時,為了更實際地掌握剩磁對外徑1 422 mm、X80管道焊接的影響,以及了解磁感應強度空間分布規律和磁感應強度的經驗判斷方法,迫切需要開展相關研究,以期更好地指導管道消磁焊接作業。

另外,在管道維搶修作業過程中,由于管道服役期間清管、內檢測等因素影響,管端剩磁較大,部分剩磁強度可達數百mT,難以滿足管口組對焊接要求,需要采取有效措施消減管道剩磁。2017年,國內某外徑1 219 mm管線發生突發泄漏事件需要緊急換管搶修,在管口組對焊接過程中,由于管體帶磁量高達近300 mT,導致搶修隊伍攜帶的兩臺以及緊急調用的兩臺消磁設備均因功率不足而燒毀,嚴重影響了現場搶修進度。結合多年來管線動火和應急搶修實踐經驗,在均進行過內檢測等同等條件下,輸氣管線一般隨口徑、壁厚的增大和鋼級增高,帶磁量也會增大。中俄東線天然氣管道工程作為國內首條外徑1 422 mm、X80鋼級管道,其在后期維搶修過程中,管道消磁將帶來較大挑戰,尤其是目前面臨著國內市面上大部分消磁設備性能不佳、無法消除管道強磁等問題。因此,深入探討并掌握消磁方法選擇、消磁設備選型、現場消磁技術應用等顯得尤為重要。

1 管道剩磁產生原因

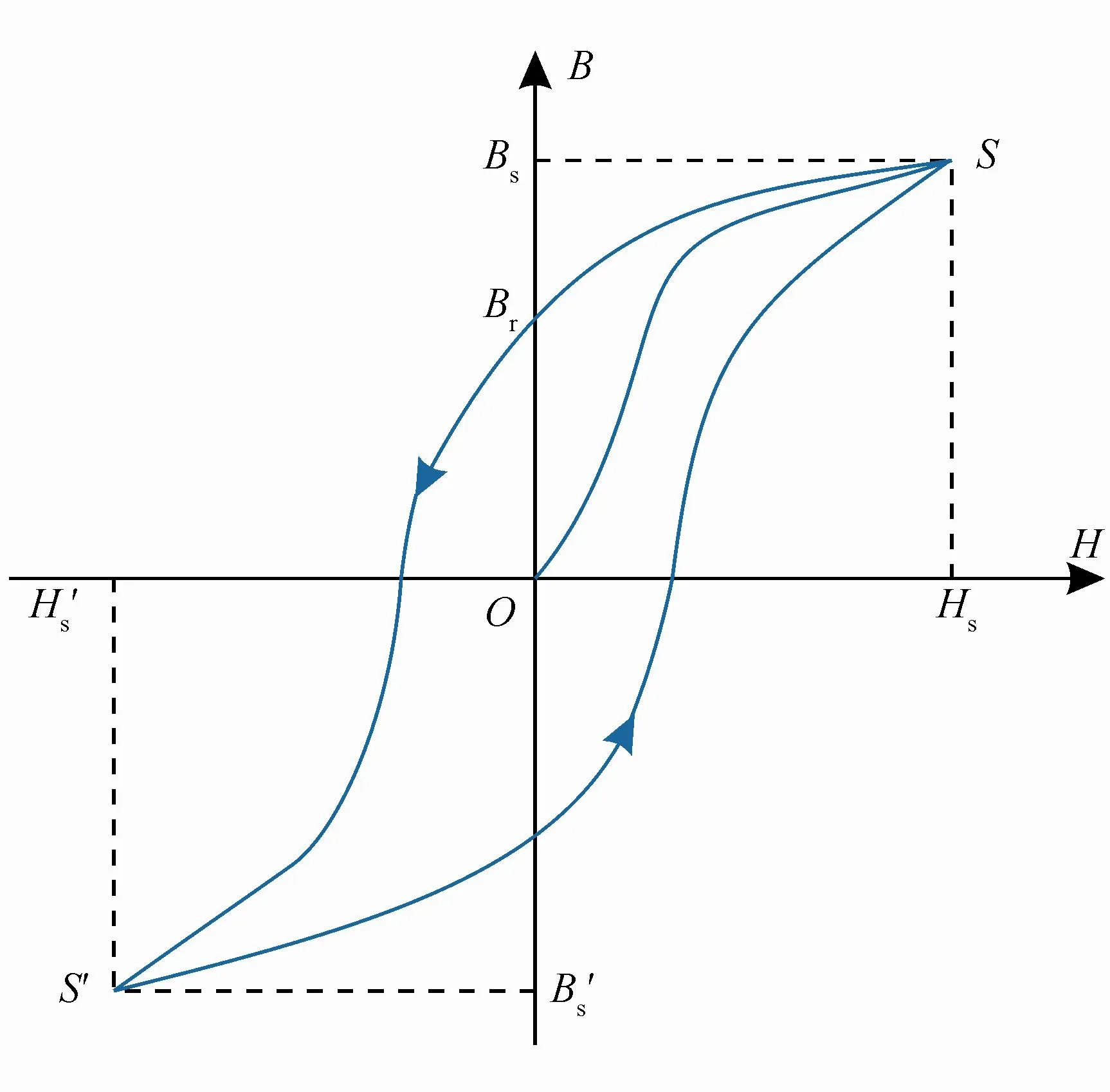

管體受到外部磁場影響時,會存在一條磁化曲線和磁滯回線(圖1)。管壁在外部磁場作用下,磁化曲線為圖1中的OS段。當外部磁場強度大于Hs,管壁的磁感應強度達到了飽和磁化狀態Bs。當外部磁場去除后,此時管壁的磁感應強度隨SBr減弱,使得管壁中存有剩磁[7-8]。

圖1 管道磁化和磁滯曲線示意圖

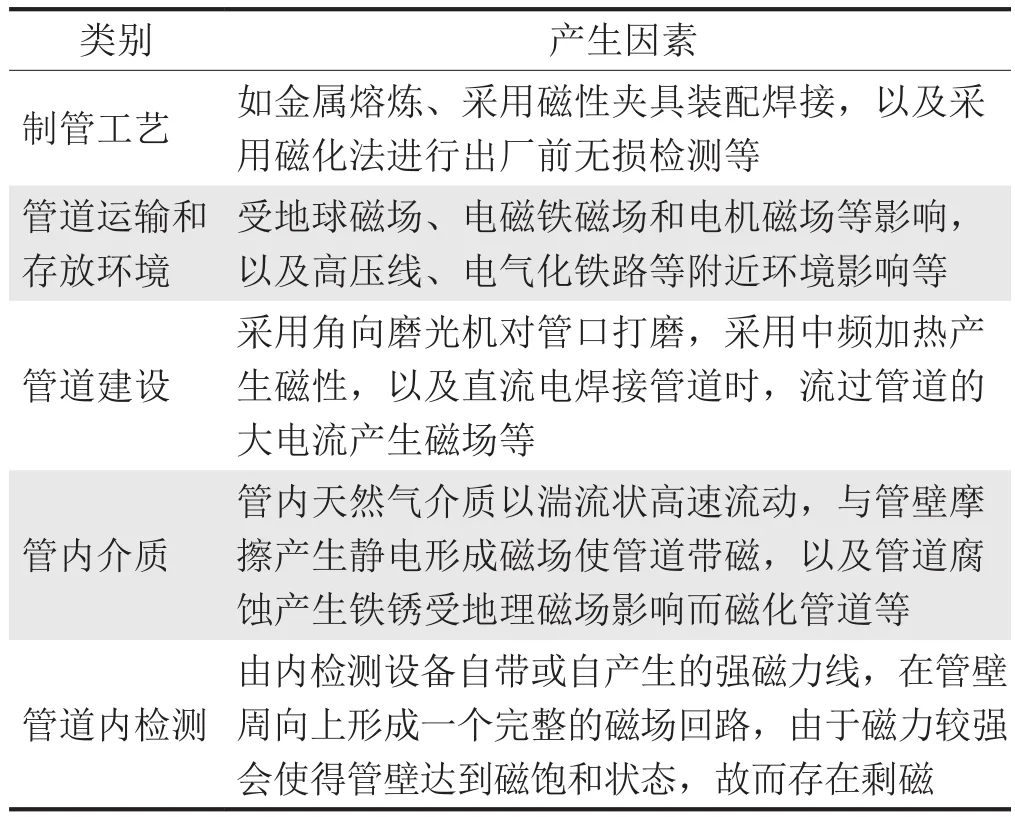

管道外部磁場可分為環境磁場和工藝磁場兩種類別,環境磁場主要是在管道生產、加工、運輸等過程中,受外部環境因素形成的磁場;工藝磁場主要是管道在檢測、裝配、生產等過程中,使管道感應上一定磁性。管道外加磁場產生的主要原因如表1所示[9-10]。在實際工程中,管道剩磁產生因素較為復雜,通常是由多種因素共同導致,管道口徑越大、管線越長,管道端口處積累的磁感應強度越強,對消磁設備的能力要求越高。

表1 管道外加磁場產生因素表

2 管道消磁技術現狀

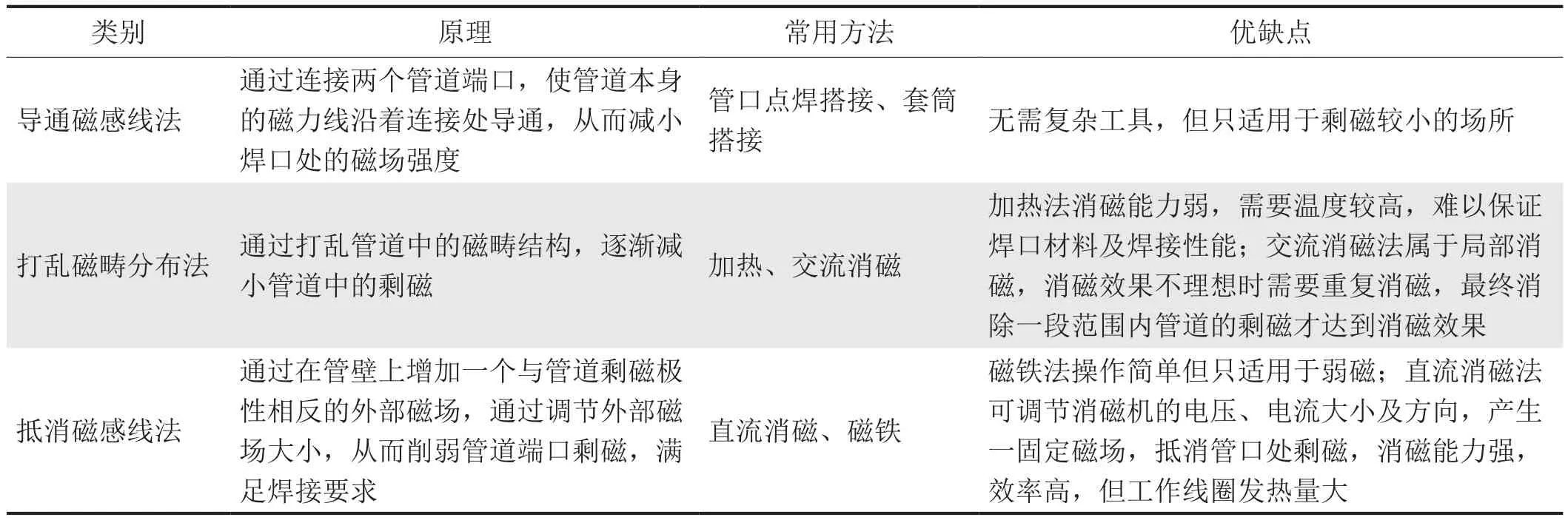

根據消磁原理的不同,常用的消磁方法包括導通磁感線法、打亂磁疇分布法以及抵消磁感線法(表2)。其中導通磁感線法是通過連接兩個管口,使管口本身的磁力線沿著連接處導通,從而減小焊口處的磁場強度,該方法僅適用于磁感應強度較低的情況[11-12]。打亂磁疇分布法有加熱法和交流消磁法等,通過將管口加熱至居里點,或通過由強至弱不斷衰減的交變磁場,從而使剩磁減小,但該方法難以完全消除管道內部的剩磁[13-15]。抵消磁感線法通過在管壁上增加與管道剩磁磁場方向相反、大小相近的外部磁場,從而抵消管道端口的磁感應強度,實現管口消磁[16-18]。

表2 管道常用消磁方法統計表

3 外徑1 422管道消磁試驗

目前,國內部分外徑1 219 mm、X80鋼級在役輸氣管道最大剩磁已超300 mT,中俄東線采用外徑1 422 mm、X80鋼級、大壁厚鋼管,受各種因素影響,其管口剩磁量將會更大,需要選用適宜的消磁方法和消磁能力強的消磁設備。鑒于以上各消磁方法對比,將重點研究直流消磁方法和設備對于大口徑、高鋼級管道的適用性。試驗采用兩段中俄東線建設用外徑1 422 mm、X80、壁厚21.4 mm的鋼管,管道端口組對并纏繞消磁線圈(圖2),模擬實際消磁作業現場,開展不同直流消磁設備的消磁試驗。另外,為進一步驗證剩磁對外徑1 422 mm、X80管道焊接的影響,明確能夠滿足焊接要求的最小剩磁強度,以及給出磁感應強度的經驗判斷方法和空間分布規律,開展了系列試驗。

圖2 線圈纏繞示意圖

3.1 直流消磁機加磁試驗

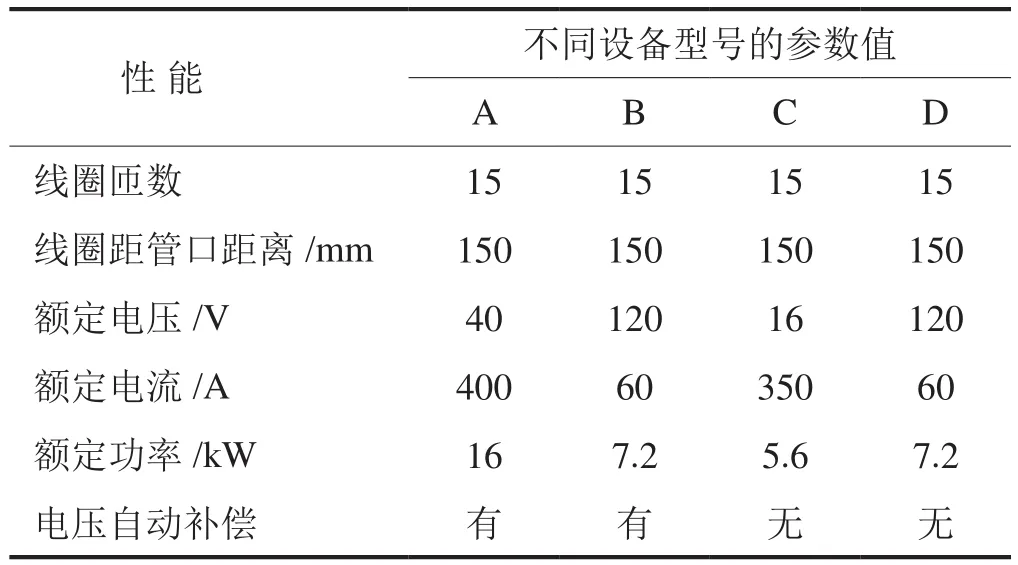

直流消磁機通過調整纏繞線圈中電流方向,形成與管道剩磁方向相反的外部磁場,并通過調節消磁機功率即線圈電流大小,從而減小管端磁場強度,因而直流消磁機產生磁場強度的能力同樣反映了其消磁能力[19]。本次試驗采用了目前國內外較典型的4種不同型號的直流消磁設備進行對比,4種設備的性能和安裝參數如表3所示。

表3 消磁試驗設備性能及安裝參數表

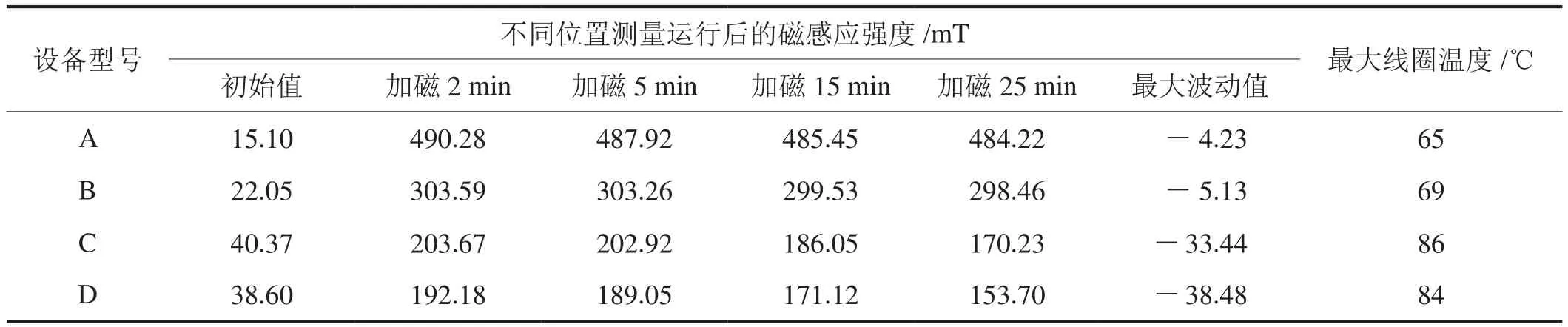

試驗中分別將各消磁機的線圈纏繞在一側管口,測量管口初始磁感應強度,將各消磁機功率調至最大,分別沿管口圓周均布的四點位置測量運行2 min、5 min、15 min和25 min后的磁感應強度,并取4點平均值衡量各消磁設備的最大加磁能力,具體試驗數據如表4所示。根據H=nI(n表示單位長度上的圈數;I表示電流大小,A),I和n越大,則產生的磁感應強度越大。通過比較可看出直流消磁機產生的磁感應強度最大約為490 mT,即可滿足管道剩磁小于490 mT的消磁需求;當管道剩磁較大時,可采用多個消磁機直流線圈疊加的方式進行消磁,基本可滿足大口徑管道消磁要求[20]。線圈工作溫度是消磁機的一個重要參數,電流增大,線圈溫度隨著增加,若線圈直徑過小、電流過大易燒壞電纜,宜選用工作狀態下線圈溫度較低的設備。另外,電纜溫度越高,電阻越大,在電壓一定條件下,電流會變小,使得產生的磁感應強度大小產生波動,一定程度上導致設備功率效能下降。設備D和設備B雖額定功率一致,但設備D電纜傳導性能較B差,使得實際作業時,設備D電纜溫度較高,影響了其實際消磁性能。由表4可以看出,設備A在加磁過程中加磁量最大,能夠達到490 mT,且呈現良好的穩定性;4臺消磁機隨著時間的延長,最大負荷狀態下產生的磁場強度逐漸減小,而A和B具有電壓自動補償功能,從而盡量避免波動,具有更好地消磁穩定性。因此,管道企業針對外徑1 422 mm、X80管道選用消磁設備時要充分考慮設備的消磁能力及穩定性等因素。

表4 直流消磁機試驗數據表

3.2 直流焊機消磁試驗

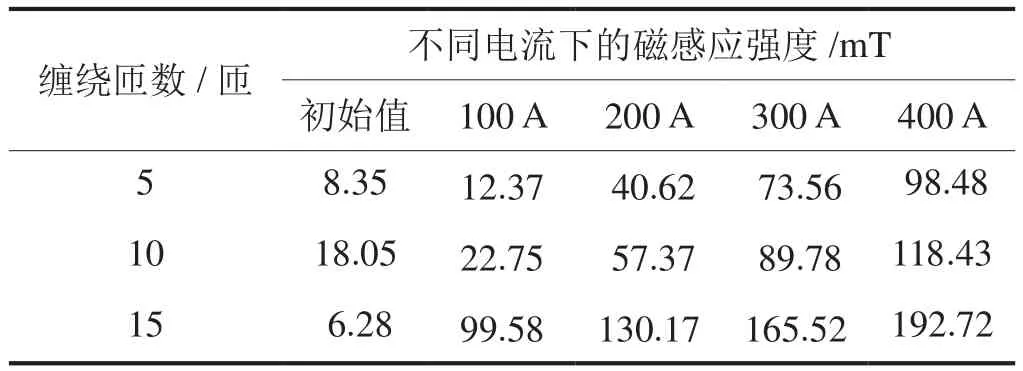

采用的直流焊機額定輸出電流/電壓為400 A/36 V,在管道管端纏繞焊機焊把線(50 mm2多股銅芯線),并采取?3.2 mm、J507焊條實現焊機連續焊接,分別通過調整焊機電流和焊把線纏繞圈數,分析電焊機焊把線管口消磁的影響因素。

試驗采用高斯計沿管口周向均勻測量4點磁場強度,并取平均值,得到如表5所示的試驗數據。在焊機焊把線纏繞圈數一定時,隨著焊把線內電流變大,其形成的磁感應強度也增強;在焊把線內電流一定時,隨著線圈纏繞圈數越多,其形成的磁感應強度也隨之增大。但相比專用的直流消磁設備,直流焊機消磁能力較弱,且消磁前需要對管口剩磁磁場方向進行檢測,通過調整線圈纏繞方向、匝數和焊接電流大小,方可實現消磁;另外,為保證直流焊機持續進行消磁,需要焊把線線圈內一直通過電流,即焊機需持續焊接作業,特別是管口剩磁較大時,焊把線內焊接電流較大,消耗大量焊材。因此,直流焊機消磁法可在無專用消磁機且剩磁強度較弱的情況下,作為一種備選的消磁方法。

表5 直流焊機加磁試驗數據表

3.3 磁感應強度對焊接影響試驗

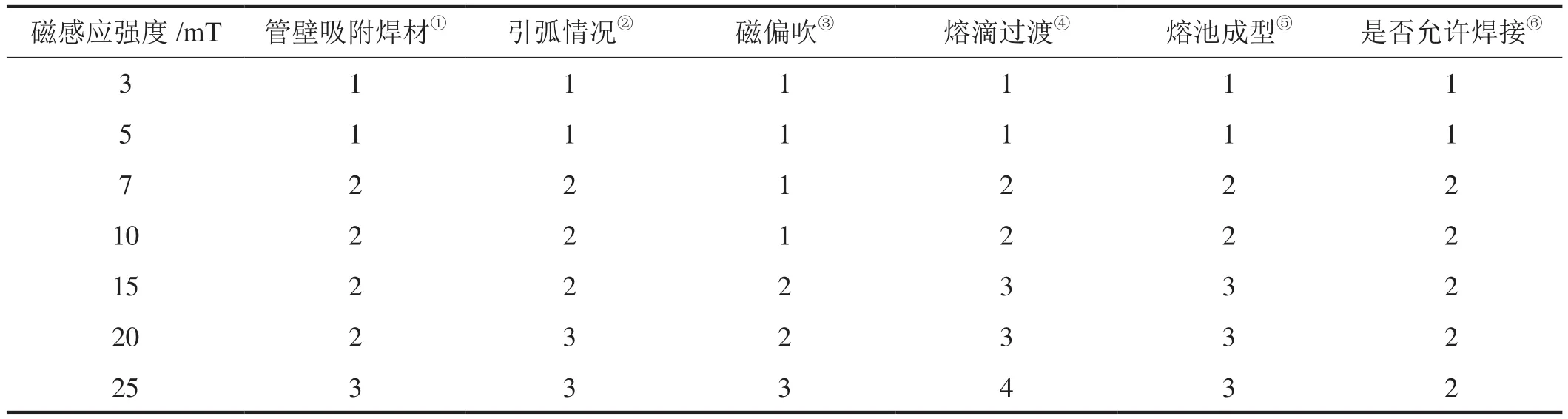

在試驗管道管口選擇9點鐘位置作為試驗位置,使用高斯計測量并調整消磁機參數使管口處磁感應強度滿足試驗需求,采用一名焊工在該點使用焊條電弧焊在不同磁感應強度下進行焊接作業并記錄對焊接的影響,結果如表6所示。多次試驗數據表明,在管口磁感應強度低于5 mT時,才能夠進行施焊,否則焊接質量將無法保證,易造成焊接缺陷。因此,油氣管道焊接前磁場強度應當低于5 mT,才能滿足焊接要求。而對于更嚴格的焊接要求,必須達到國家和國際標準要求的3 mT以下才允許施焊。

3.4 磁感應強度吸附焊材試驗

在管口選擇6點鐘位置作為試驗位置,使用高斯計測量并調整消磁機參數使管口處磁感應強度滿足試驗要求,此次試驗針對不同磁感應強度下使用不同重量焊材開展吸附試驗,找出磁感應強度與可吸附焊條長度的規律。在以往現場焊接消磁作業時,焊工會經驗性的通過將焊條吸附到帶磁管口處,然后調節消磁機直至焊條自由掉落,從而證實管口實現消磁。這種方法在無專用磁感應強度測量工具時,比較切實可用。為進一步將焊條吸附能力和剩磁強度結合起來,更科學的給出剩磁的人工經驗判斷方法,開展了相關試驗,具體數據如表7所示。通過表7的試驗數據可看出,管口磁感應強度在低于5 mT時,對焊材幾乎無吸附現象,隨著磁感應強度增大,也給出了可吸附的焊條長度,為判斷管口磁力大小提供依據。

表6 不同磁感應強度對焊接的影響表

表7 焊條吸附能力表

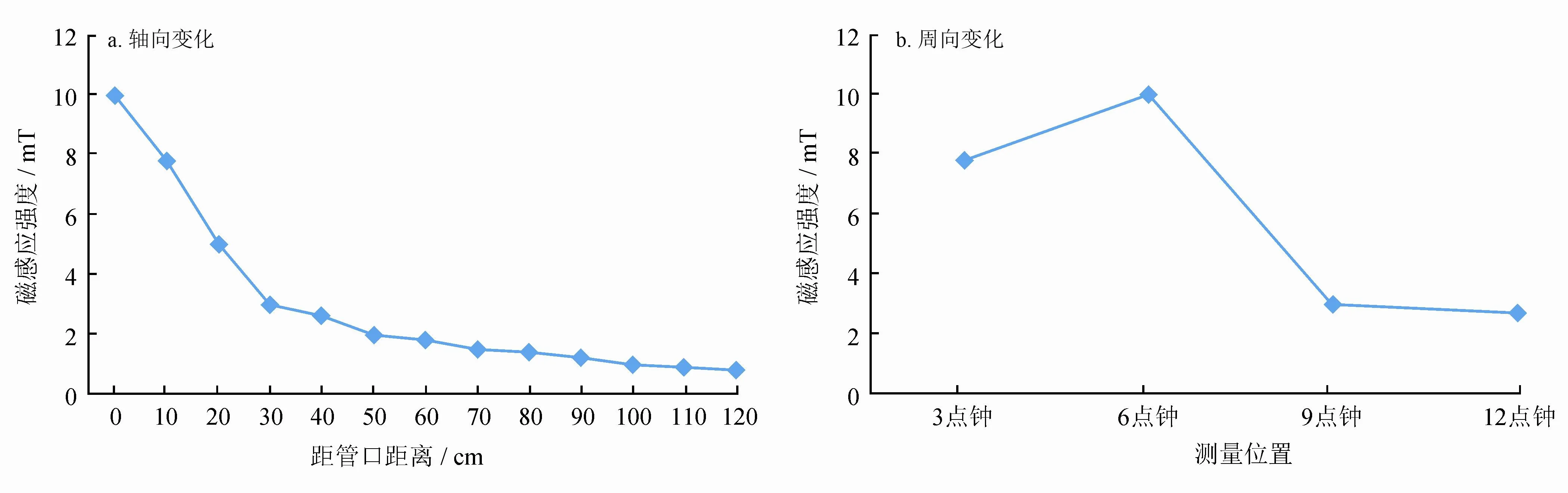

圖3 磁感應強度隨空間位置變化規律圖

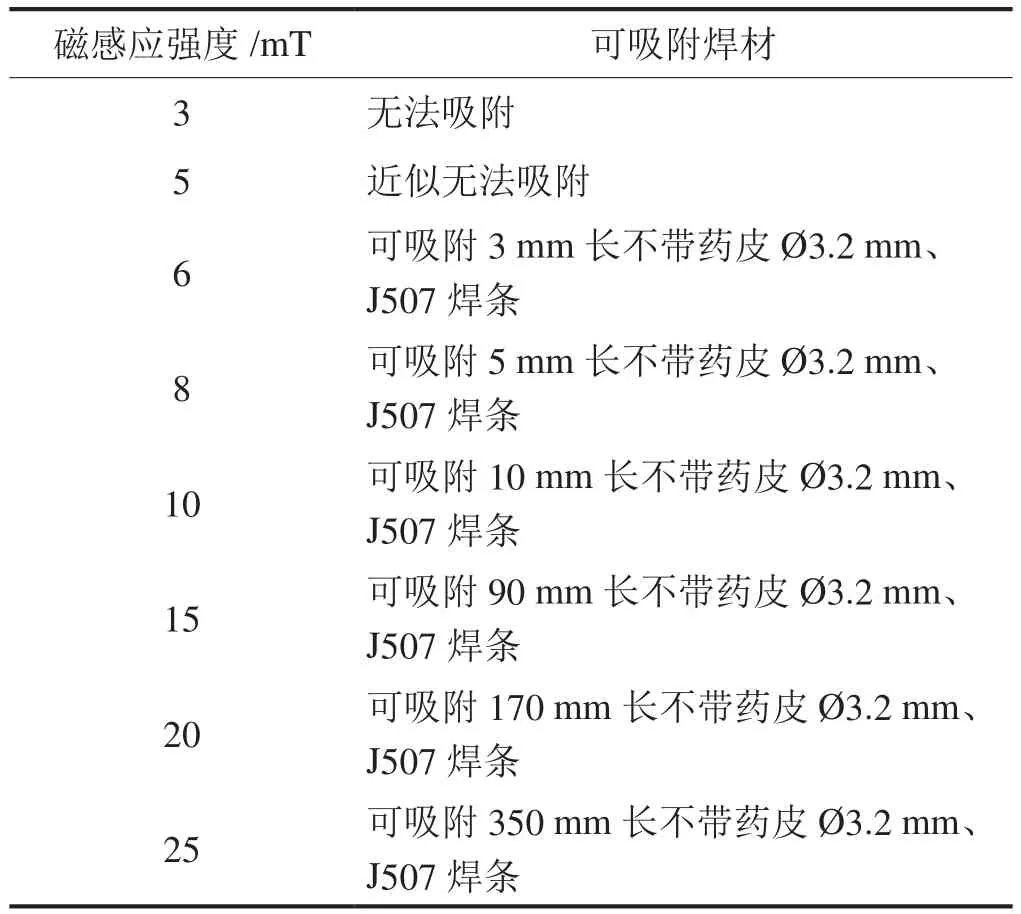

3.5 磁感應強度分布規律

在管口選擇6點鐘位置作為試驗位置,使用高斯計測量并調整消磁機參數使管口處6點鐘位置磁感應強度達到10 mT,在試驗點位置使用高斯計沿管口軸向和周向方向不同距離測量磁感應強度變化并記錄,找出不同空間位置磁感應強度的變化規律(圖3)。通過試驗數據發現,當沿管口軸向方向移動至1.2 m時,測得磁感應強度為0.8 mT;當沿管口周向方向,測得3、9和12點鐘磁感應強度值各不相同。因此,軸線方向管口處磁感應強度最大,隨著距管口距離增加,磁感應強度近似線性減弱,故測量管口磁感應強度時應盡量靠近管口端部,提高測量準確率;周向方向受管口組對間隙大小不均勻影響,各位置磁感應強度存在差異,組對間隙越小,磁感應強度越大,故在焊接過程中,需要局部微調消磁機功率,從而滿足不同位置消磁要求。以上數據可為消磁人員明確磁感應強度對作業區域的影響提供參考。

4 結束語

隨著近年來長輸油氣管道的快速發展以及內檢測技術的廣泛應用,在動火連頭及搶修換管作業過程中,如何有效消除大口徑、高鋼級管道剩磁,避免管口剩磁對于焊接的影響,是亟待解決的工程實際問題。管道剩磁產生原因復雜多樣,消磁技術及原理也不盡相同,在分析各種消磁技術基礎上,針對大口徑、高鋼級管道歸納總結了不同消磁方法的優缺點,開展了系列直流消磁試驗,明確了直流消磁設備的適用性,并開展磁感應強度經驗判斷方法、對焊接影響和空間分布規律試驗,得到以下結論:

1)現有直流消磁設備消磁能力差異較大,試驗所選用的A型號直流消磁設備針對外徑1 422 mm、X80管道最大消磁能力可達490 mT,且具有電壓補償功能,消磁能力和穩定性較高,其余設備消磁能力相對較弱,面對外徑1 422 mm、X80管道強磁力情況,難以滿足現場消磁需求。

2)直流焊機以及永磁鐵等消磁方法,消磁能力弱,可以作為在施工現場沒有專用消磁設備時的一種備選消磁法,適用于磁感應強度較低、局部開展消磁的情況。

3)為確保焊接質量,實際作業過程中,當管口剩磁小于5 mT時方可進行焊接作業,此時剩磁對焊接影響可忽略,同時給出了磁感應強度大小的經驗判斷方法。

4)剩磁在管端軸向和周向上分布不均勻,現場消磁時需局部調整消磁能力,給出了磁感應強度空間分布規律,以便于更好的指導現場消磁作業的開展。