楊房溝水電站高線混凝土拌和系統設計

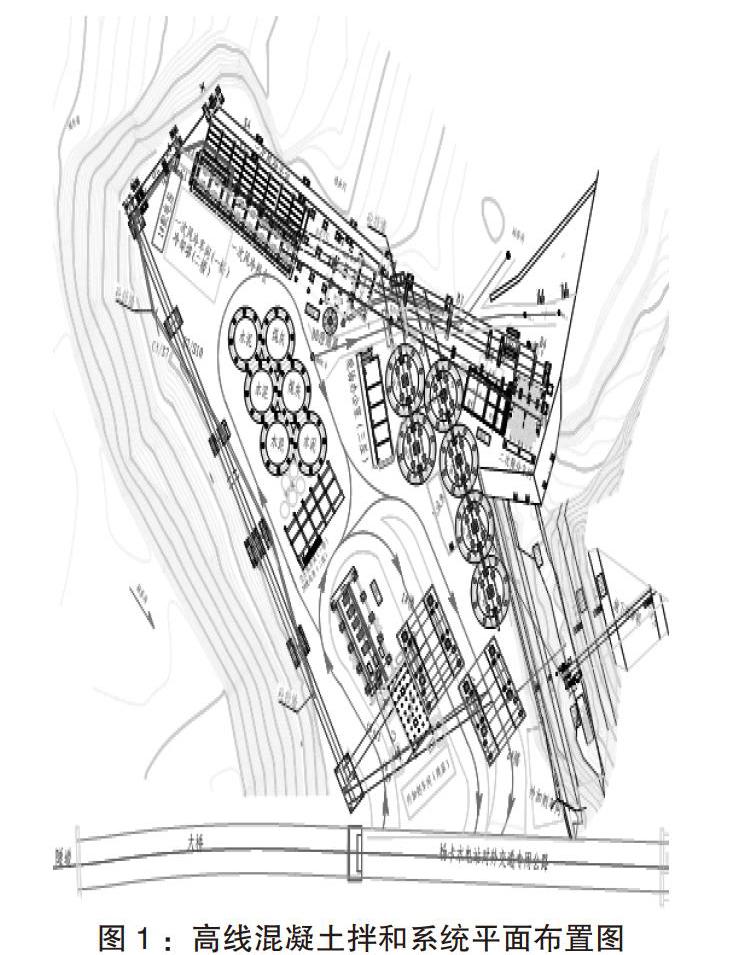

摘要:楊房溝水電站高線混凝土拌和系統布置在楊房溝左側山體開挖形成的臺地上,距壩址約500m,場地十分狹窄、設計難度大。針對這一特點,因地制宜,對系統平面布置、工藝流程、設備配置、輔助設置等進行設計優化,不僅節省投資,還提高施工速度、降低安全風險,為以后類似工程設計提供參考。

關鍵詞:楊房溝水電站;高線混凝土;拌和系統;平面工藝 ?設計優化

1 工程概況

楊房溝水電站高線混凝土拌和系統主要承擔大壩、水墊塘、二道壩等工程約130萬m3混凝土的生產任務,其中預冷混凝土約90萬m3,常溫混凝土約40萬m3。常溫混凝土按照高峰期生產強度14萬m3/月進行設計。預冷混凝土按照高峰期生產強度10萬m3/月,出機口溫度≤9℃設計。

2 投標階段平面布置

高線混凝土拌和系統主要建筑物布置于楊房溝左側開挖形成的EL2090m臺地上,主要車間有拌和樓、膠凝材料儲運系統、壓縮空氣系統、外加劑儲運系統、制冷系統、供排水及廢水處理系統、電氣系統等子系統組成;混凝土成品骨料儲運系統布置在EL2123m地下硐室中。

3 實施階段平面優化調整

進入實施階段,根據業主檢測中心提供高線混凝土拌和系統邊坡變形觀測數據顯示,邊坡變形較大,處于不穩定狀態。為避免地下成品料場開挖對山體造成進一步擾動,保持邊坡穩定,我部建議將地下成品料場移出,改為骨料罐結構形式設置在EL2090m開挖形成的臺地上。監理、業主同意其移出方案。

高線混凝土拌和系統場地前面、右側毗鄰楊房溝、左側緊挨卡楊交通大橋、后側緊靠開挖形成的高邊坡,場地十分狹窄,設計和施工難度較大,為解決場地狹窄,滿足系統布置,主要采取如下系列工程措施:

3.1 前期多次深入現場勘測,充分了解現場實際情況,組織專家、經驗豐富的設計和運行管理人員對系統平面和工藝進行研究、討論,結合監理、業主意見,經過反復論證,最終形成實施階段的布置,確保了系統可靠性、安全性、經濟性。

3.2 一期開挖留下的銳角山體與主山體連接不緊密,將其開挖形成平臺對主山體穩定性破壞較小,挖除一期形成的銳角山體形成平臺布置二次篩分車間、清水池、調節池,在溝體側設置9m高鋼筋石籠擋墻并回填石渣形成吊車檢修道路及平臺,確保二次篩分車間檢修便捷及暢通。

3.3 根據臨溝側邊坡地形、地質情況,結合邊坡的高度、相應范圍內建筑物的重要性,因地制宜設置混凝土衡重式擋墻、混凝土重力式擋墻并回填洞渣,形成EL2090m擴大平臺,在平臺基礎上布置一次風冷車間及冷卻塔、一次風冷料倉、1#配電房等建筑物;為節約成本并考慮支撐結構物自身重量,在臨溝邊坡部位采用“錨桿基礎+鋼管柱+鋼平臺”的結構形式布置一次風冷平臺,在鋼結構平臺上設置風機等制冷相關設備設施;在臨溝邊坡部位還采取了“錨筋樁獨立基礎+混凝土框架結構柱、梁、版”的結構形式布置壓濾車間、污泥池、泵房、加藥車間及DH高效污水凈化器等建筑物。

3.4 為節約成本、方便安裝及檢修,位于臨溝邊坡上的至拌和樓的膠帶機設置為雙層雙向結構,即一條鋼結構桁架上設置4條膠帶機。

3.5 一次風冷車間冷缺塔布置在一次風冷車間的頂部。為防止冷卻塔冷卻水溢流到一次風冷車間屋頂后滲漏,屋頂采用防水結構形式,確保一次風冷車間運行安全。

3.6 因一次風冷車間處場地限制,1#配電房設置為兩層樓結構形式,滿足電氣設施布置。

3.7 2#配電房及空壓機車間設置為兩層樓結構形式,第一層設置空壓機車間,第二層設置2#配電房。為防止空壓機運行的振動及散熱對二樓電氣設施的影響,一層采用半封閉結構形式方便散熱并采用振動小的空壓機。

3.8 外加劑車間設置成兩層樓結構形式,一樓主要為化液池及外加劑堆放場,二樓主要為儲液池,一樓化液池中溶解均勻、合格的外加劑經化學泵抽至二樓儲液池,混凝土生產時儲液池中外加劑溶液經化學泵抽至拌和樓外加劑儲液桶。

3.9 因膠凝材料罐處場地狹窄,選用占地面積小,集成化程度高的風冷式空壓機,確保供風系統布置要求滿足設計。

3.10 二次制冷車間冷卻塔布置在上樓膠帶機正下方,為防止膠帶機運輸中成品骨料掉落在冷卻塔上,造成冷卻塔損壞及冷卻循環水不被骨料污染,在冷卻塔上方搭設鋼結構遮蔽棚。

3.11 骨料罐緊靠高邊坡設置,盡量避免骨料受到日照,降低骨料溫度。

經優化調整后的高線混凝土拌和系統平面布置見圖1。

4 系統工藝流程設計

系統生產工藝應成熟、適用、可靠,并保證滿足合同所有混凝土的質量要求,生產運行功能必須與合同需要相適應,設備配置能保證在整個生產期內安全可靠地運行。高線混凝土拌和系統由各子系統組成,各個子系統根據生產進度相互聯系相互配合,最終生產出合格的混凝土。各子系統工藝設計如下:

4.1 拌和樓,配置兩座HL320-2S4500強制式拌和樓,單臺銘牌生產能力320m?/h,可以滿足同時生產多級配、多種類的混凝土生產需要。

4.2 骨料運輸、儲存、篩分系統,骨料由上鋪子溝砂石加工系統提供,經明線膠帶機、長距離硐室膠帶機輸送并電子皮帶秤衡量后,輸送到高線混凝土拌和系統的2090m高程布置的6個直徑12m,高25m骨料罐分級儲存。

粗、細骨料罐分開布置,骨料罐底采用二條膠帶機出料。為了控制篩分混合比,粗骨料倉下面設慣性振動給料機放料,振動給料機由變頻器提供可變頻率電源,計算機根據一次風冷調節料倉的料位,控制各種骨料的給料量,自動調整混合料的最優配比。

為了控制混凝土成品骨料的質量,改善粗骨料性能,減少骨料遜徑量,設置二次沖洗篩分車間。按比例混合放料后的粗骨料,經廊道底部膠帶機出料,把粗骨料輸送至高程2090m的篩分車間進行二次沖洗分級,一階沖洗篩分配2臺2YKR2460型圓振動篩分機,二階篩分配2臺3YKR2460型圓振動篩分機。一階篩分選用雙層篩,把骨料分成80~150mm、5~80mm的兩種骨料。一階篩分出80~150mm骨料,二階篩分出40~80mm、20~40mm、5~20mm骨料,通過膠帶機把四種粗骨料送入一次風冷調節料倉。

一階篩分圓振動篩分機下面設FC12螺旋洗砂機,一階篩分篩剔除的<5mm的棄料經過螺旋洗砂機提砂后和二階篩分篩剔除的<5mm的棄料通過膠帶機最終進入棄料倉,由汽車定期運走。

根據拌和樓設備配置要求,每座拌和樓骨料上料采用兩條膠帶機,粗細骨料分開運輸。細骨料料罐底部配置2條膠帶機,分別向兩座拌和樓供應細骨料;地面風冷料倉底部設置兩條膠帶機,風冷之后的粗骨料通過兩條膠帶機分別運輸至兩座拌和樓儲存使用。受施工場地的限制,上樓膠帶機C3/S4,C8/S5,C7/S8,C4/S9膠帶機采用雙層雙向布置,即一榀桁架上同時設置4條膠帶機。

4.3 地面一次風冷料倉設計,系統一次風冷料倉設置儲存特大石、大石、中石和小石倉各兩個,分別對應2座拌和樓。風冷料倉對骨料進行儲存和風冷,料倉底部布置兩條膠帶機分別向兩座拌和樓供料。單個料倉斷面長×寬×高為4m×5.6m×12.5m,一次風冷調節料倉和拌和樓中的特大石倉和大石倉,為防止骨料破碎遜徑,都設有緩降器。

4.4 壓縮空氣系統設計,壓縮空氣站布置在高程2090m平臺,供氣力輸送水泥、粉煤灰及拌和樓等所需壓縮空氣,配備3臺40m?/min、2臺20m?/min集成化程度高的空氣冷卻式空壓機。

4.5 膠凝材料儲運系統設計,儲罐布置在2090m平臺,水泥儲料設置4個直徑為10m,儲量為1500t的鋼制筒倉罐,粉煤灰儲料設置2個直徑為10m,儲量為1000t的鋼制筒倉罐,膠凝材料儲量滿足大壩混凝土澆筑高峰月7天的用量。

4.6 外加劑儲運系統設計,按照同時滿足使用3種外加劑設計。儲液池滿足高峰期3天的用量。

4.7 系統廢水處理設計,廢水處理系統采用“機械預處理”+“高效污水凈化器”+“機械壓濾脫水”的生產工藝,處理后回收循環利用,廢水處理系統處理量160m3/h,回收量120m3/h。

4.8 制冷系統設計,制冷系統采用“一次風冷+片冰+冷水+二次風冷”技術,制冷系統總裝機容量為700×104kcal/h(標準工況,下同),其中一次風冷350×104kcal/h,二次風冷150×104kcal/h,片冰及冷水200×104kcal/h。

5 經驗與建議

高線混凝土拌和系統設計、施工難度較大,經過項目部不懈努力,系統已成功運行,在系統設計、建設及運行中有如下經驗、建議:(1)大型混凝土拌和系統在場地狹窄、平面面積不能滿足系統布置要求時,盡量向空間拓展,以空間換平面。(2)選用集成化程度高、性能穩定、占地面積小的設備。(3)充分利用地形、地質,考慮工藝、功能,本著安全、經濟原則,因地制宜將重要的結構布置在基礎承載力大的位置,次要的結構布置在基礎承載力小的位置。(4)拌和樓沖洗攪拌罐的廢水與二次篩分車間沖洗骨料的廢水分開設置,避免因沖洗攪拌罐費水中含有外加劑及水泥成分的廢水與DH高效污水凈化器中的速凝劑、助凝劑發生化學反應,導致廢水處理能力降低。(5)高線混凝土拌和系統位于高山峽谷之中,膠帶機運輸、二次篩分車間生產、空壓機運行、氨壓機等運行中產生的噪音大且不易擴散,噪音分貝值遠大于規范規定,給現場運行人員生理、心里帶來不同程度的損害。為此,在設計時盡量考慮降低噪音的措施及設置,給運行人員營造舒適的工作環境。

6 結語

楊房溝水電站高線混凝土拌和系統于2018年12月底正式投產以來,截止到2020年5月已拌制合格混凝土約96萬m3。系統場地十分狹窄,充分利用地形、空間,通過系列工程措施,做到布置緊湊、同時留出足夠平面位置滿足大型運輸設備運行及檢修, 生產能力、混凝土溫度控制指標參數均滿足設計要求,可為其他類似工程設計提供參考。

參考文獻:

[1]《水工砼施工規范》DL/T 5144-2015

[2]《水利水電工程施工組織設計手冊第四冊》

[3]楊房溝水電站設計施工總承包合同文件

作者簡介:陳前仕(1973~),男,四川平昌人,本科學歷,工程師、一級建造師,中國水利水電第七工程局有限公司職工,從事水利水電施工技術管理工作。