氫環(huán)境箱厚壁筒體的相控陣超聲周向檢測

繆存堅,鐘海見,郭偉燦,凌張偉

(1.浙江省特種設備科學研究院,杭州 310020;2.浙江省特種設備安全檢測技術研究重點實驗室,杭州 310020)

超高壓氫環(huán)境箱是測試材料氫相容性的必要裝置,其中140 MPa氫環(huán)境箱是目前國內(nèi)壓力最高的氫環(huán)境箱,其厚壁筒體承壓高、壁厚大、外徑內(nèi)徑比大,在使用過程中存在低周疲勞、應力集中及高壓氫環(huán)境等,容易引起設備損傷的風險因素。因此,對氫環(huán)境箱厚壁筒體進行定期檢驗是確保其安全使用的關鍵[1]。

氫環(huán)境箱的厚壁筒體結(jié)構(gòu)是超高壓容器的常用典型結(jié)構(gòu),其中的埋藏缺陷和表面缺陷通常可采用超聲方法進行檢測。但常規(guī)超聲方法存在靈敏度低、缺陷定位困難等技術難點[2-6]。GB/T 34019-2017 《超高壓容器》等標準對超高壓容器的檢驗檢測提出了具體的要求和方法,為氫環(huán)境箱厚壁筒體的無損檢測提供了參考,例如采用超聲周向斜入射等檢測方法進行檢測。然而,氫環(huán)境箱厚壁筒體的外徑內(nèi)徑比達到了1.85,厚度也達到了85 mm,雖然標準提出了可采用常規(guī)周向超聲檢測技術進行檢測,但并沒有提出如何使用檢測效果更好的相控陣超聲技術進行檢測,且國內(nèi)少有采用相控陣超聲技術檢測超高壓容器結(jié)構(gòu)的文獻報道。相對于常規(guī)超聲技術,相控陣超聲技術可以實現(xiàn)整個檢測區(qū)域多角度、多方向的掃查和動態(tài)聚焦檢測,結(jié)合實時成像能直觀地顯示缺陷的位置、分布、尺寸等信息,可大幅提高檢測靈敏度和缺陷的定位精度[7-9]。

為建立140 MPa氫環(huán)境箱厚壁筒體的相控陣超聲檢測方法,提出了一種配置曲面楔塊的相控陣超聲周向檢測技術,對相控陣超聲在氫環(huán)境箱厚壁筒體結(jié)構(gòu)中產(chǎn)生的聲場進行仿真分析,同時加工帶有人工缺陷的對比試塊并開展試驗,討論該相控陣超聲檢測方法在氫環(huán)境箱厚壁筒體檢測中的適用性。

1 相控陣超聲檢測方法

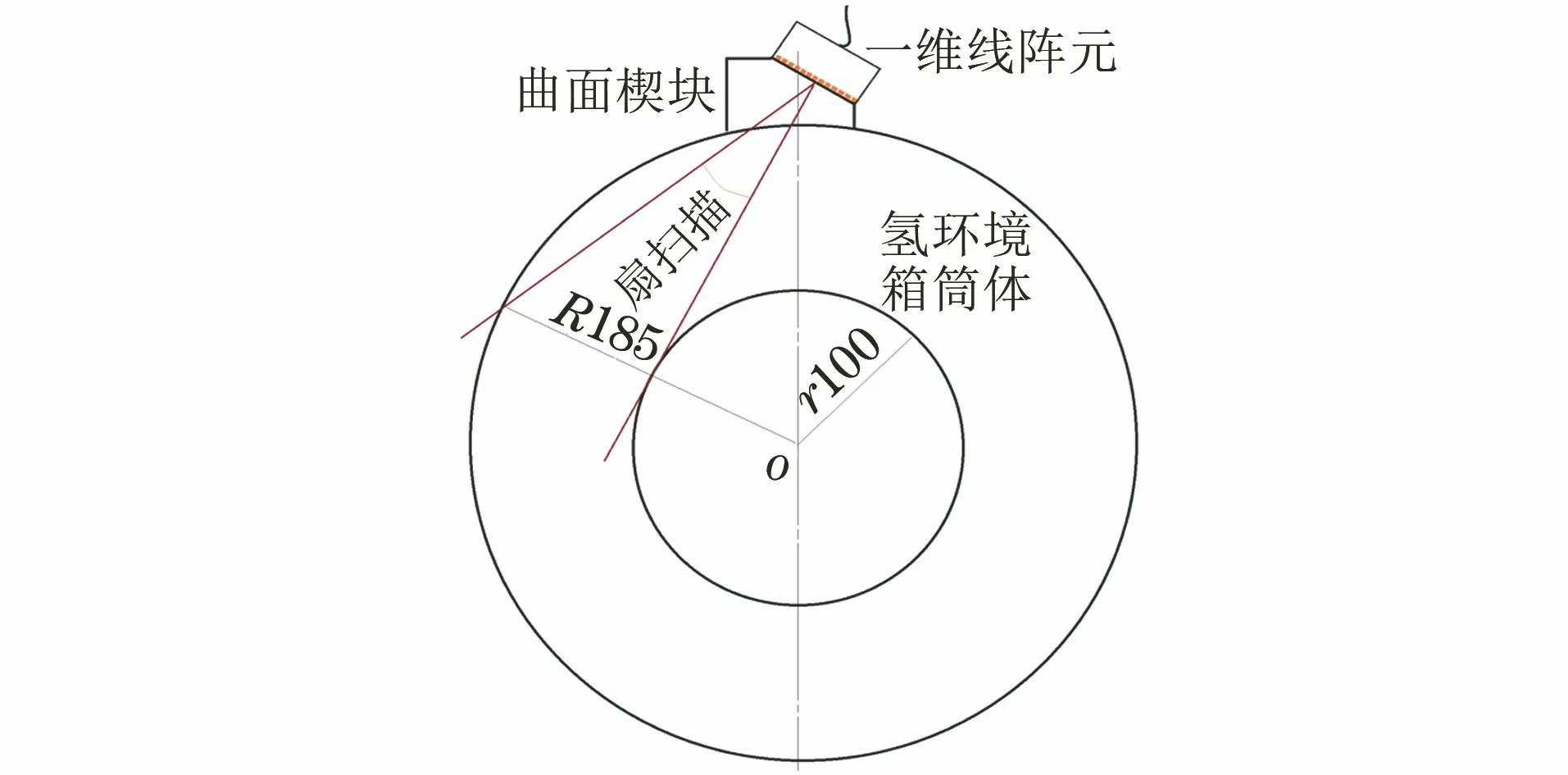

1.1 扇掃描

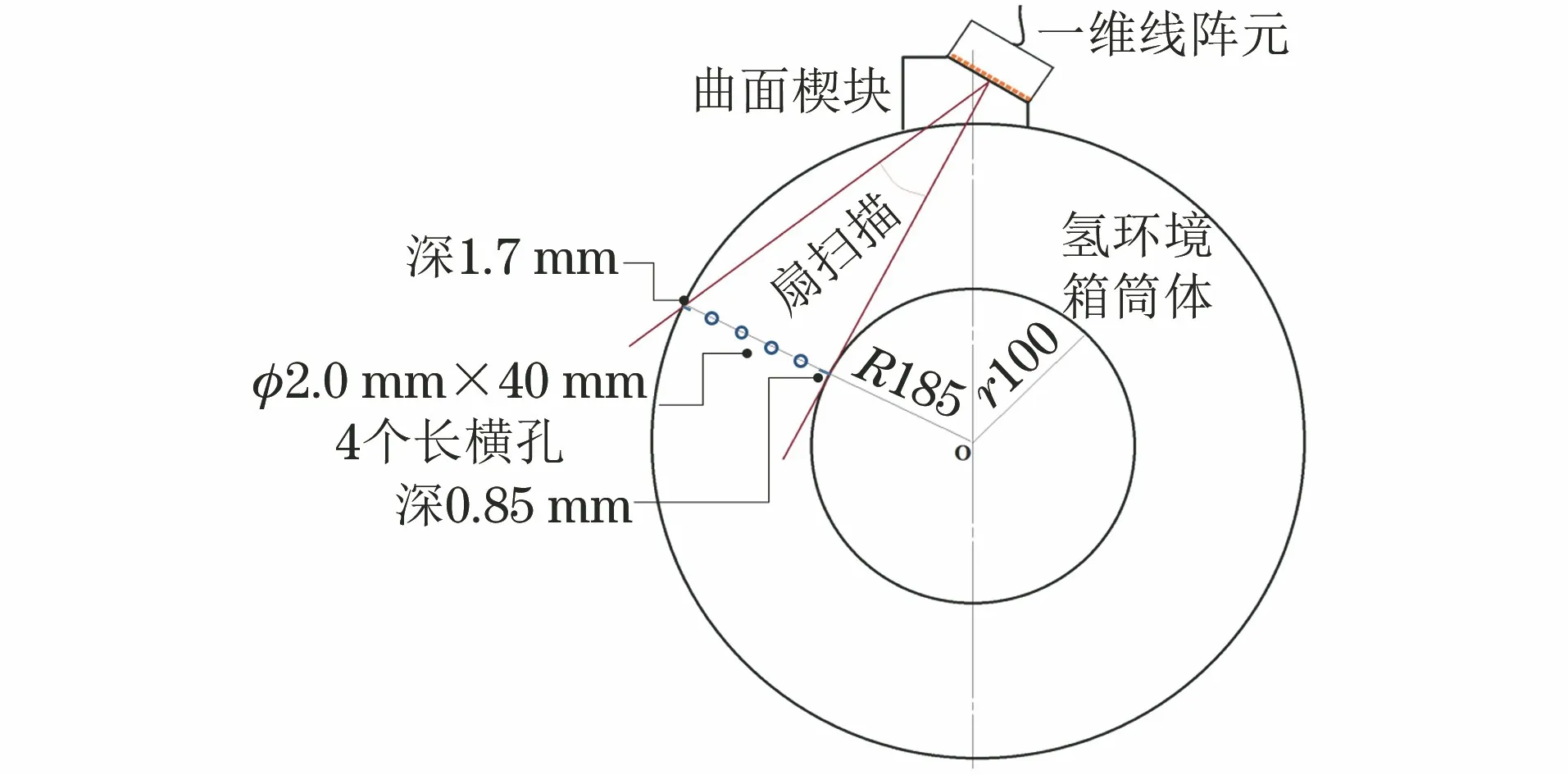

140 MPa氫環(huán)境箱厚壁筒體相控陣超聲周向檢測方法如圖1所示,采用曲面楔塊和一維線性陣列,陣列按一定角度沿曲面楔塊的斜面排列。檢測中計劃采用扇掃模式對厚壁筒體進行周向掃查,通過準確控制曲面楔塊和相控陣參數(shù),使相控陣超聲檢測周向扇掃描能同時掃查到筒體內(nèi)壁和外壁。筒體內(nèi)徑為200 mm,外徑為370 mm,外徑內(nèi)徑比K為1.85,采用全橫波掃查時,橫波主聲束無法達到筒體內(nèi)壁,因此假設橫波主聲束能夠與筒體內(nèi)壁相切,對應橫波折射角為32.7°,此時縱波入射角αL在聚苯乙烯/鋼第一臨界角23.6°附近,而鋼中存在的聲場結(jié)構(gòu)非常復雜,存在橫波、頭波、爬波、臨界折射縱波(LCR波)等多種波型。鑒于筒體結(jié)構(gòu)、外內(nèi)徑之比的特殊性以及內(nèi)壁檢測的需要,將超聲檢測入射角設置在縱波第一臨界角附近。

圖1 相控陣超聲周向檢測方法示意

1.2 相控陣聚焦

考慮到筒體壁厚達85 mm,檢測面為曲面且檢測距離較大,為減少衰減,同時改善聚焦和分辨力,相控陣探頭聚焦能力的設計十分重要。關于工作頻率和陣元間距d的選擇,可根據(jù)聚焦區(qū)域面積、被檢對象大小、材料特性以及陣列柵瓣等因素來確定。

由于檢測焦距較大,故要增強遠距離聚焦能力,宜選取較大的孔徑尺寸,同時為了減小旁瓣和柵瓣的影響,陣元間距d要盡量小。因此,宜選取較大的陣元數(shù)量N,陣元數(shù)量N越大,聚焦能力越強,獲得的焦點尺寸越小,實際焦點深度越大。

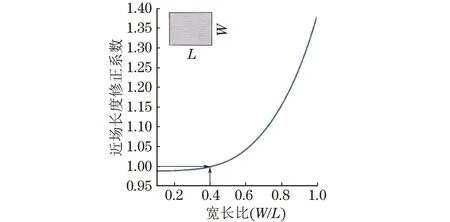

對于相控陣探頭的近場區(qū),其長度一般要大于焦距F,由于探頭晶片尺寸遠小于曲率半徑,因此可以將相控陣探頭晶片陣列近似看作矩形,其近場區(qū)長度如式(1)所示[10]。

N矩形=k矩形L2/(4λ)

(1)

式中:k矩形為近場區(qū)長度修正系數(shù)(見圖2,W為探頭寬度);L為探頭長度,mm;λ為試塊中的超聲波波長,mm。

取L為31.9 mm,W為10 mm,查圖2可得k矩形為0.994。λ取1.615 mm,得N矩形為156 mm,即當折射波軸線與內(nèi)壁相切時,焦區(qū)落在切點上。

圖2 矩形探頭的近場長度修正系數(shù)曲線

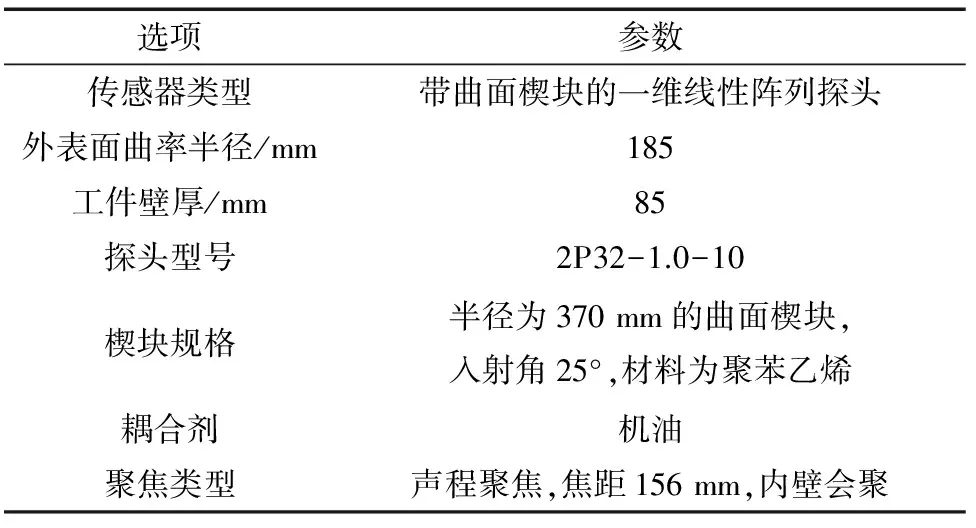

1.3 檢測工藝參數(shù)

根據(jù)上述參數(shù)確定原則,針對140 MPa氫環(huán)境箱厚壁筒體提出了周向檢測的相控陣超聲檢測工藝參數(shù),如表1所示。

表1 相控陣超聲檢測工藝參數(shù)

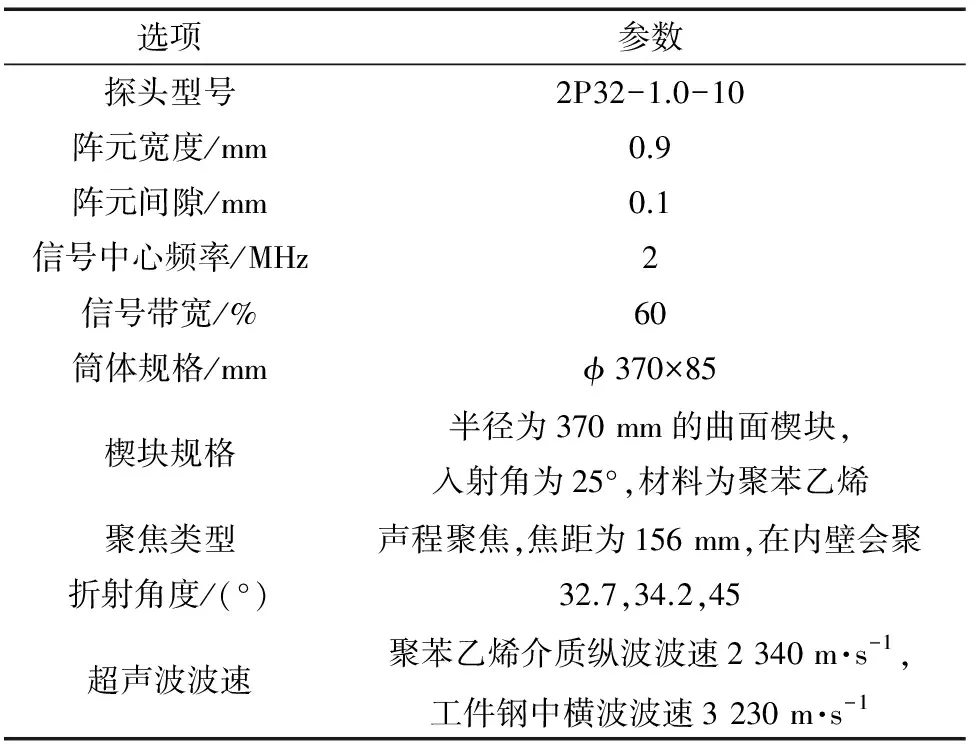

2 聲場研究與仿真分析

當有限尺寸換能器的聲束以第一臨界角附近的角度入射到工件時,由于換能器的尺寸有限,激發(fā)出的超聲波不可能是純平面波,其傳播到兩介質(zhì)界面時產(chǎn)生的超聲波空間分布較為復雜。為研究臨界角附近的縱波入射角在介質(zhì)中的折射聲場,采用超聲仿真軟件CIVA開展聲場仿真,即采用鉛筆法的半解析方法[11],仿真參數(shù)設置如表2所示。

表2 CIVA超聲仿真軟件的參數(shù)設置

仿真中射線角度考慮覆蓋工件內(nèi)表面至外表面之間的檢測范圍,設置橫波折射角分別為32.7°,34.2°,45°,其仿真獲得的輻射聲場如圖3所示。當橫波折射角為32.7°時,折射聲場在工件內(nèi)表面附近,縱波入射角接近第一臨界角時,在工件中同時存在多種波型,從而使聲場結(jié)構(gòu)遠較純橫波聲場復雜;當橫波折射角為34.2°時,此時縱波入射角已大于第一臨界角,折射橫波已占主導地位;當橫波折射角為45°時,折射聲場在工件外表面附近,為純橫波聲場。從圖中可以看出,雖然仍然存在一些旁瓣和柵瓣,但主要的能量還是集中在聲束主軸線上,從而形成較好的聚焦效果。

圖3 不同橫波折射角時,筒體中相控陣超聲聲場示意

為進一步研究攜帶曲面楔塊的相控陣探頭對厚壁筒體中缺陷的檢測效果,采用CIVA軟件開展仿真,采用如圖1所示的相控陣檢測方法對φ370 mm×85 mm氫環(huán)境箱厚壁筒體中不同位置人工缺陷的反射聲場和檢測效果進行建模仿真分析,人工缺陷的設置如圖4所示,待測工件包含有內(nèi)外表面長為25 mm的溝槽,深度分別為0.85 mm和1.7 mm;離外表面深度分別為20%,40%,60%,80%壁厚的φ2 mm×40 mm的4個長橫孔。相控陣探頭對人工缺陷的CIVA仿真聲場和波形圖像如圖5所示。從圖5可以看出,相控陣技術對不同位置和不同類型的缺陷進行檢測時均能獲得較清晰的超聲圖像,能夠直觀地顯示缺陷的位置、分布、尺寸等信息。從缺陷響應來看,工件內(nèi)折射角越大,缺陷響應幅值越弱,從聲場特征分析,這是因為折射角增加導致近場區(qū)減小從而聚焦較弱,同時靠近外壁的缺陷在其檢測過程中聲程也比內(nèi)壁附近缺陷的聲程更遠,這也與之前的研究[12]有相似之處。對于內(nèi)外壁的缺陷響應,考慮到缺陷與壁面相連,會受到壁面對聲場反射的影響。

圖4 CIVA建模時缺陷的形狀尺寸示意

圖5 相控陣超聲技術獲得的人工缺陷聲場響應的模擬仿真

3 試驗過程

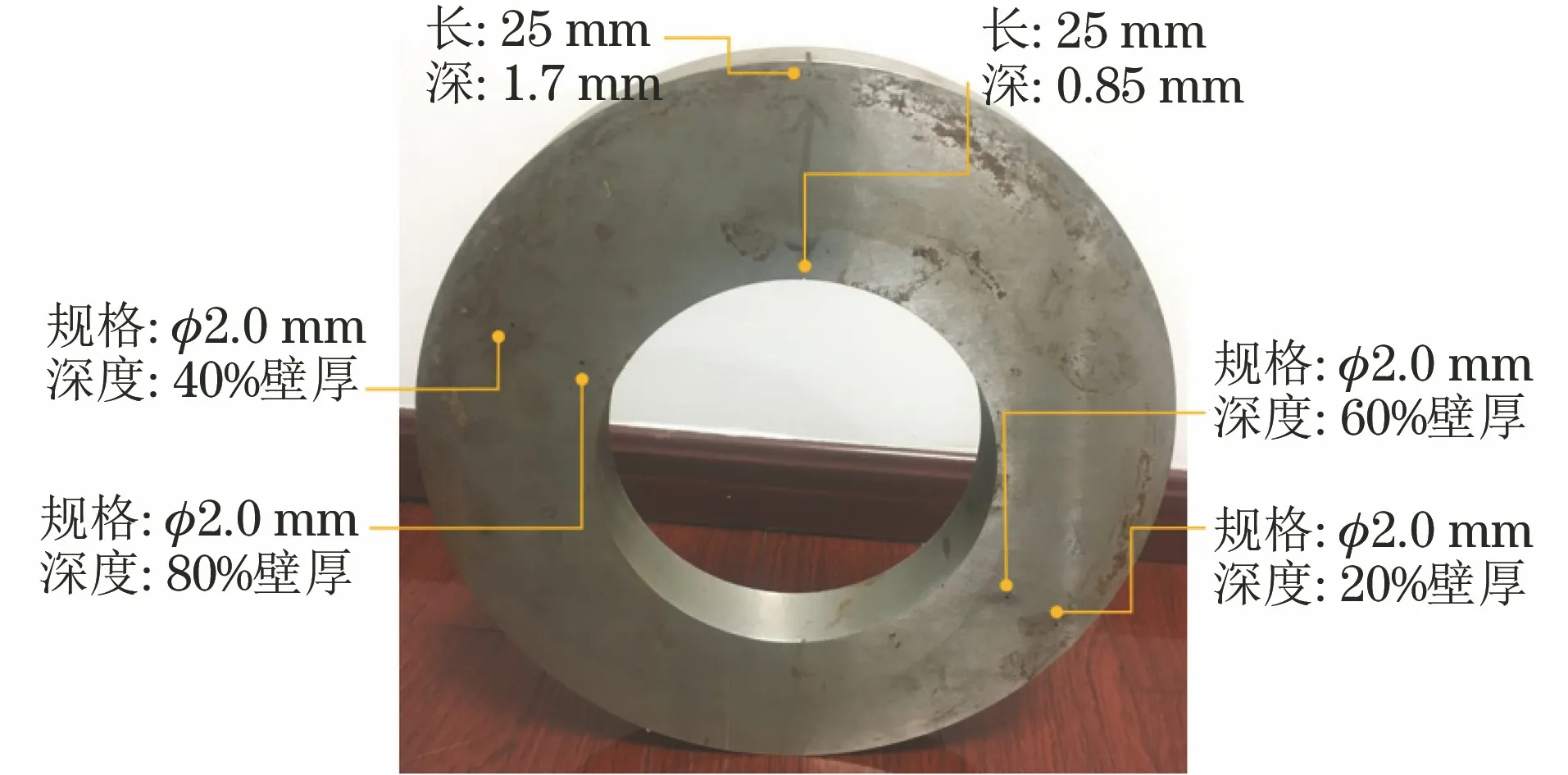

根據(jù)140 MPa氫環(huán)境箱厚壁筒體的具體規(guī)格,試驗依據(jù)標準GB/T 34019-2017 《超高壓容器》設計了相控陣超聲檢測用超聲對比試塊。該對比試塊的材料和規(guī)格與被檢工件相同,加工精度參照GB/T 11259-2015 《無損檢測 超聲檢測用鋼參考試塊的制作和控制方法》的要求。為模擬實際缺陷,在試塊內(nèi)外表面一定深度位置加工一定形狀尺寸的人工缺陷。加工的對比試塊規(guī)格如圖6所示,實物如圖7所示。

圖6 試驗用產(chǎn)品對比試塊設計示意

圖7 試驗用產(chǎn)品對比試塊實物

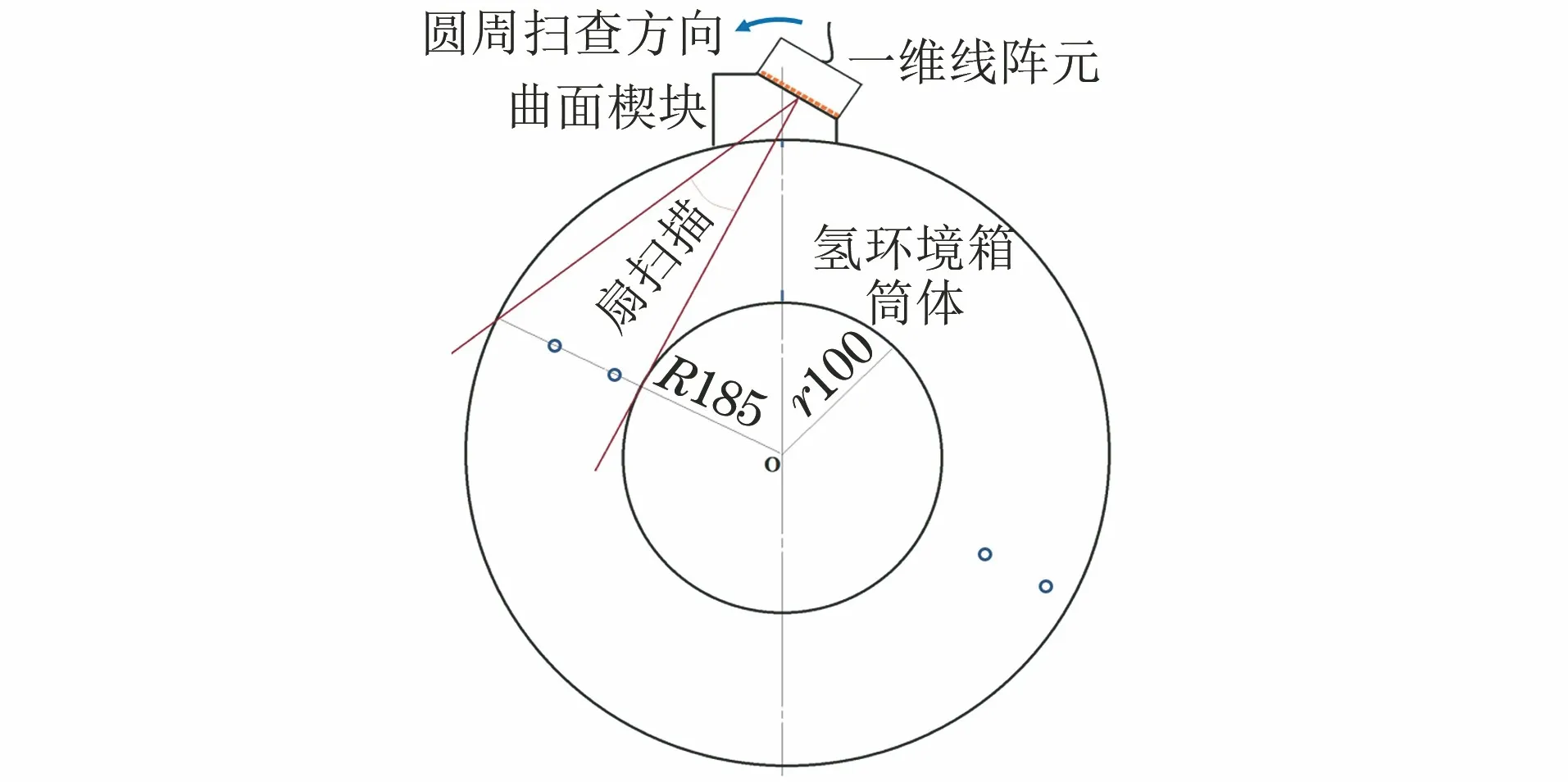

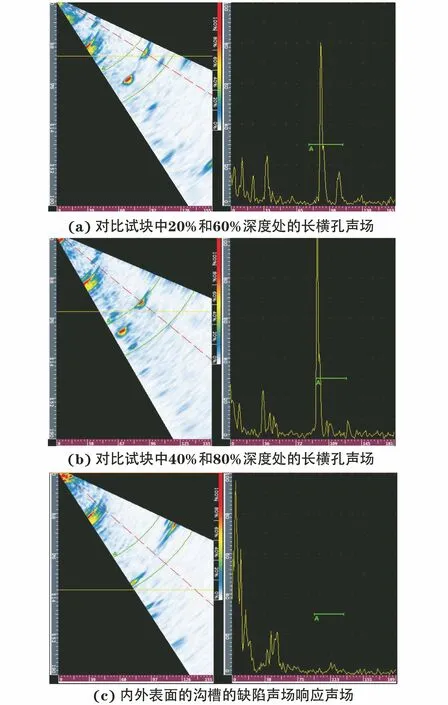

實際檢測時,將相控陣探頭的凹面楔塊緊貼筒體外表面,設置合適的檢測參數(shù),通過適當改變陣元的延時,使超聲聲束在扇形面積內(nèi)開展掃描,并沿筒體圓周方向移動探頭,觀察圖像的變化情況,判斷缺陷和內(nèi)外壁圖像的變化情況。圖8為相控陣超聲檢測方向示意。圖9為相控陣超聲探頭檢測對比試塊中的人工缺陷得到的掃描圖像。

圖8 相控陣超聲掃查方向示意

圖9 對比試塊的人工缺陷相控陣超聲檢測結(jié)果

從檢測結(jié)果可以看出,采用30°60°的扇掃角度范圍,環(huán)繞產(chǎn)品對比試塊一周,能夠覆蓋從內(nèi)壁到外壁的范圍,無需重新設置參數(shù)。在單次掃查中就可以較為清晰地檢測并顯示出產(chǎn)品對比試塊上的長橫孔和溝槽等人工缺陷,檢測結(jié)果信噪比高,成像效果好,分辨力好,可有效提高缺陷檢出率,大大提高了缺陷的檢測精度。從響應幅值看,越是靠近內(nèi)壁,缺陷越明顯,這與仿真所得規(guī)律一致。而內(nèi)外壁的溝槽缺陷的響應規(guī)律與仿真結(jié)果一致,且其響應變化規(guī)律與試塊內(nèi)長橫孔缺陷的響應變化規(guī)律并不完全相同,都受到了內(nèi)外壁壁面聲場的影響。總體而言,筆者提出的相控陣超聲技術對產(chǎn)品對比試塊的內(nèi)外表面以及內(nèi)部缺陷均具有較高的檢測精度和可靠性。該技術已成功應用于國內(nèi)140 MPa氫環(huán)境箱厚壁筒體的定期檢驗。

4 結(jié)語

(1)針對超高壓氫環(huán)境箱的結(jié)構(gòu)、材料、壓力等特征,提出了采用帶曲面楔塊的相控陣超聲聚焦周向檢測技術。為開展氫環(huán)境箱厚壁筒體的周向檢測,分析了扇掃方式的適應性以及聚焦檢測工藝參數(shù)的選用原則,給出了檢測工藝的基本參數(shù),實現(xiàn)了對氫環(huán)境箱厚壁筒體周向待測區(qū)域的無損檢測。

(2)采用超聲仿真研究了檢測過程中工件內(nèi)的聲場分布以及人工缺陷的響應規(guī)律,分析了橫波聲場在產(chǎn)品對比試塊工件內(nèi)的聚焦效果。結(jié)果顯示,聲場仿真下雖然存在少量的旁瓣和柵瓣,但大部分能量仍集中在聲束主軸上,可獲得較好的聲場聚焦效果以及對不同位置、不同類型缺陷響應的清晰成像。

(3)按標準設計制造了帶人工缺陷的氫環(huán)境箱厚壁筒體產(chǎn)品對比試塊。試驗表明,所提出的基于曲面楔塊耦合的相控陣超聲周向檢測方法對試塊內(nèi)外表面和內(nèi)部缺陷均具有較高的檢測靈敏度、檢測精度和可靠性。該技術已成功應用于浙江大學140 MPa氫環(huán)境箱的定期檢驗。