輸氣管道對接焊縫的相控陣超聲檢測

吳 豪,艾會榮,路曉衛

(1.天津市達安特工程檢測有限公司,天津 300000;2.中石化河北建投天然氣有限公司,石家莊 050002)

近些年來,國內的經濟實力不斷增強,能源消費量迅速增長,經濟社會發展面臨著能源不足的制約,為有效緩解能源供應短缺、優化能源結構、保護環境,國內油氣長輸管道的建設急劇增加,預計到2025年,國內油氣長輸管道里程數將達到24萬km。某在建天然氣管道一期工程項目的線路長約750 km,對接焊縫數量約65 000道,主要涉及管道規格(直徑×壁厚)為φ1 016 mm×17.5 mm,φ1 219 mm×26.2 mm,材料為X70、X80高強度鋼,易出現延遲裂紋,設計壓力高達10 MPa,安全風險較大。

以往在建長輸管道對接焊縫常用的檢測方法為射線檢測,重要線路段(穿越、高后果區等)補充進行超聲檢測。但超聲檢測速度慢、效率低,且人為因素對檢測結果影響較大,檢測數據和檢測過程不可記錄,檢測質量監管較為困難。為了保證檢測質量,確保檢測進度,項目上經過多方調研,引入了相控陣超聲檢測技術,整個線路對接焊口實施“三個一百”的檢測模式,即100%射線檢測,100%相控陣檢測,100%TOFD(超聲波衍射時差法)輔助相控陣對缺陷進行高度測量,確保了檢測結果的可靠性。筆者分別從相控陣超聲檢測技術的設備選型、人員要求、工藝制定、模擬試件設計制作和與射線檢測整體情況比對等幾個方面介紹了相控陣超聲檢測技術在該項目中的應用情況。

1 相控陣超聲檢測技術

1.1 相控陣超聲檢測原理

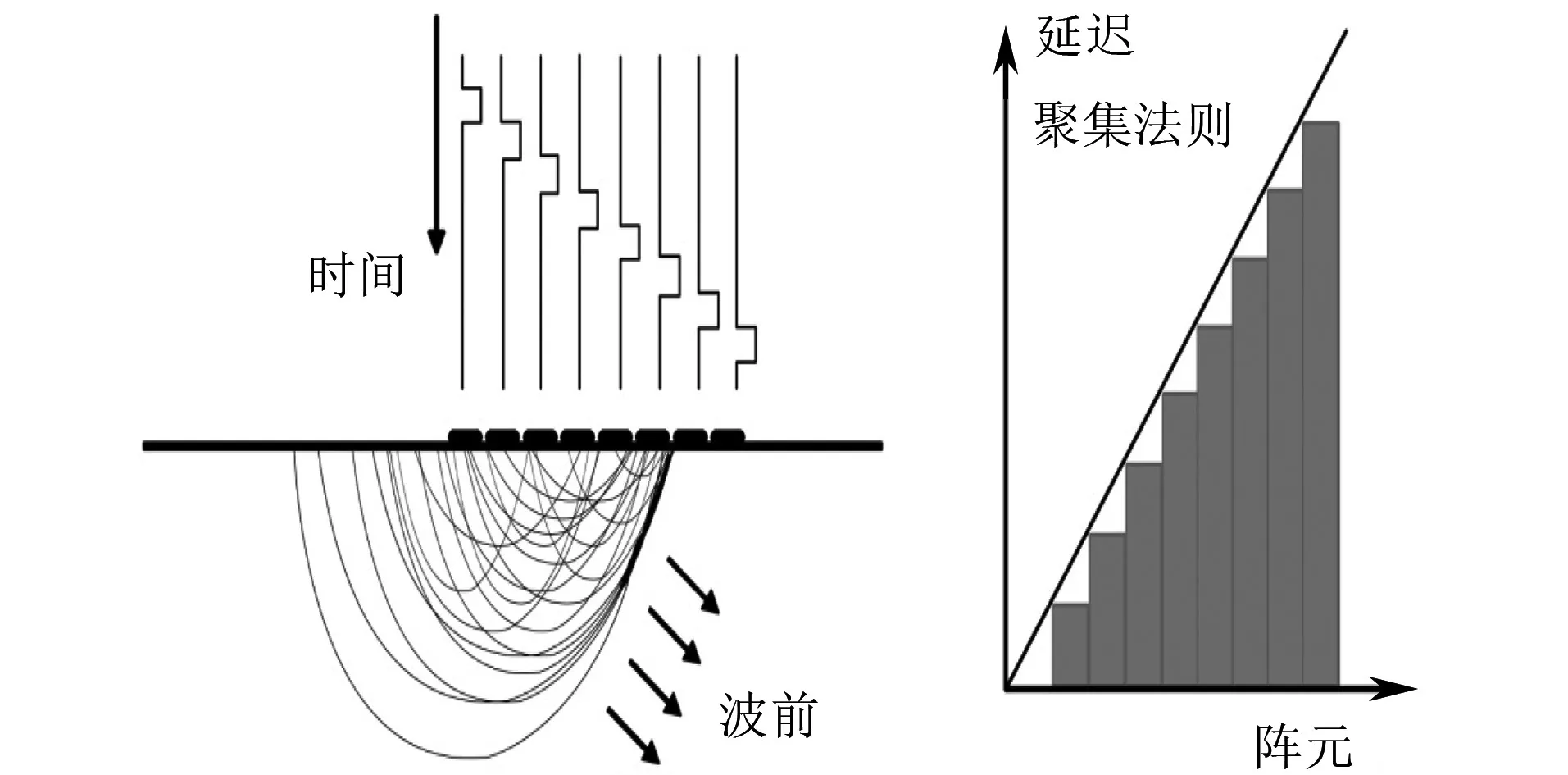

相控陣超聲檢測技術是通過計算機嚴格控制多個壓電晶片或陣元激發超聲波順序及時間差,以實現超聲波不同相位的疊加和干涉,從而得到預先設計的波束入射角度、入射范圍及焦點位置等,即形成可控制的超聲波輻射場形狀[1]。其工作原理如圖1所示。

圖1 相控陣探頭工作原理示意

1.2 相控陣超聲檢測技術對比常規超聲檢測的優勢

(1)相控陣超聲檢測技術具有檢測速度快,檢測效率高的優點。相控陣采用電子方法控制聲束范圍和聲束掃描,探頭固定不動便能利用扇掃或線掃對檢測區域實現全覆蓋。配合掃查裝置(比如導軌、導鏈等),可以數十倍地提高現場檢測效率。

(2)具有良好的聲束可達性,能對復雜幾何形狀的工件進行探查。相控陣超聲檢測能完成多個單探頭分次往復掃查才能完成的檢測任務[1]。

(3)檢測靈敏高。利用相控陣的聚焦特性,可以提高特定區域的聲場信號強度、回波信號幅度、信噪比及分辨力,從而提高缺陷的檢出率,以及缺陷深度、長度的測量精度[2]。

(4)豐富的幾何結構成像技術。相控陣利用先進的計算機技術,并結合被檢件建模信息,將A掃信號重構,可得到A,B,S,C,D,3D等不同成像模式,具有更豐富的被檢件信息顯示,有利于實施對復雜工件的檢測和缺陷的判定。

(5)檢測數據可記錄保存。數據以電子文件格式存儲,有利于對可疑信號進行分析,提高缺陷的判定準確率,并有利于管理者對檢測質量進行監管,將人為影響因素降到最低。

2 相控陣超聲檢測工藝的制定

該項目相控陣超聲檢測標準執行GB/T 32563-2016 《無損檢測 超聲檢測 相控陣超聲檢測方法》和項目制定的《相控陣超聲檢測技術規程》,評定標準執行SY/T 4109-2013 《石油天然氣鋼制管道無損檢測》中超聲檢測部分的評定要求。項目又結合自身線路工程的特點,加入了12點鐘和6點鐘方向不允許存在咬邊缺陷的要求,又把標準條款的相關要求進行細化,制定了該項目專用的相控陣超聲檢測工藝規程,其對相控陣檢測設備、器材、檢測工藝、檢測人員等方面提出了更切合實際的要求。

2.1 設備和器材

(1)相控陣探頭應一次激發32陣元實施檢測。該項目所涉及到的管道壁厚為17.5 mm和26.2 mm。標準GB/T 32563-2016中推薦的相控陣探頭頻率范圍為4 MHz10 MHz,主動孔徑尺寸為825 mm。

檢測靈敏度隨著探頭頻率的增大而提高,但頻率增大,衰減增大。因此在保證聲束穿透力和檢測靈敏度的前提下,選擇了5 MHz頻率的相控陣探頭。

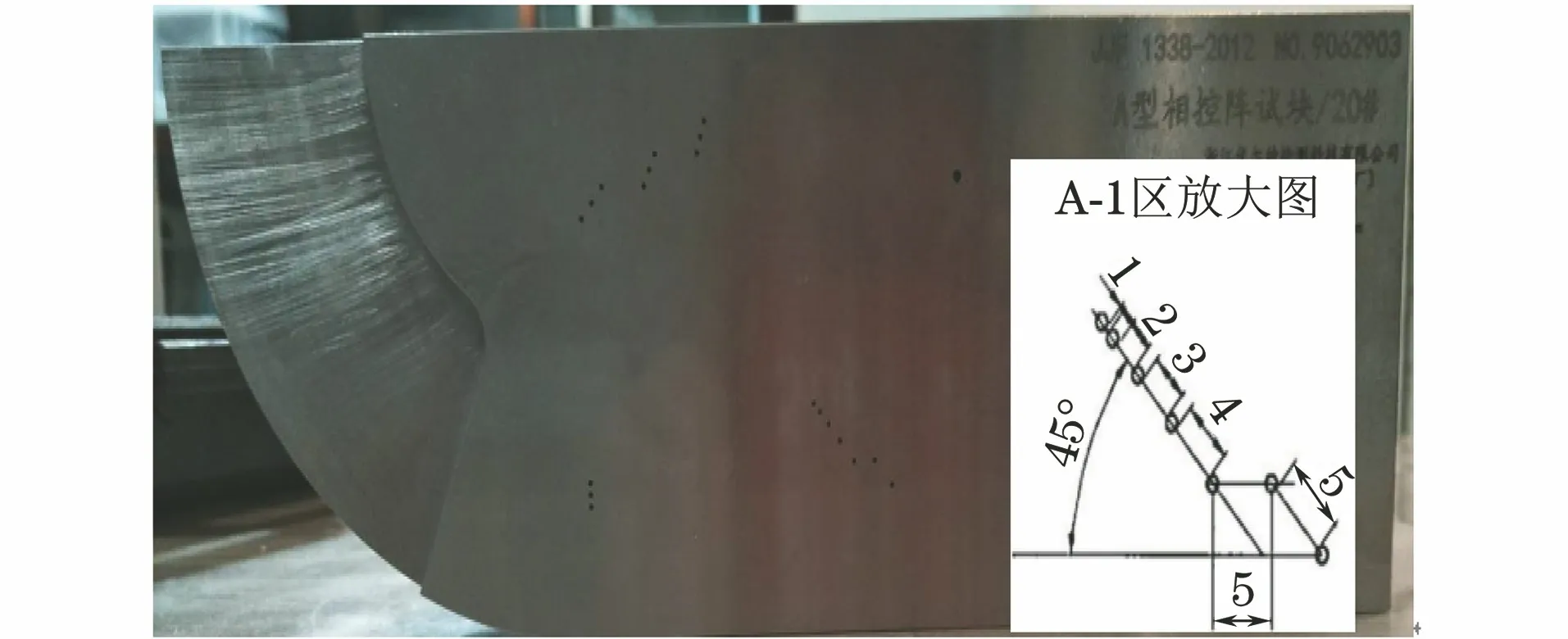

主動孔徑尺寸與現場檢測息息相關:主動孔徑尺寸的增大不但能提高聲束的穿透能力,還能提高檢測系統的分辨力;但主動孔徑尺寸越大,探頭前沿就越大,不利于直射波對焊縫根部的覆蓋。5 MHz-32-0.6-10相控陣探頭外觀如圖2所示。為了確定合適的主動孔徑尺寸,使用5 MHz-32-0.6-10相控陣探頭分別一次激發16陣元(主動孔徑為9.6 mm)和32陣元(主動孔徑為19.2 mm),在最優的聚焦法則下,對A型相控陣試塊上A-1區的φ1 mm長橫孔進行檢測。A型相控陣試塊及A-1放大示意如圖3所示。

圖3 A型相控陣試塊及A-1放大示意

其中激發16陣元扇掃結果如圖4所示,一次激發16陣元時,最小只能分辨出間距為3 mm的φ1 mm長橫孔。而扇掃成像橫向分辨力一般要求不能大于2 mm[3]。

圖4 激發16陣元扇掃結果

激發32陣元扇掃結果如圖5所示,一次激發32陣元時,可清晰的分辨出間距為1 mm的φ1 mm長橫孔,可獲得更高的遠場橫向分辨力,不但能提高近表面缺陷的檢出率,也更有利于區分根部相關顯示和非相關顯示的信號,有利于根部缺陷的判定。此時,直射波能有效覆蓋根焊層和熱焊層,聲束對根部的覆蓋范圍滿足檢測需求。

圖5 激發32陣元扇掃結果

(2)相控陣檢測主機應支持雙32陣元相控陣探頭同時檢測,且應具備TOFD檢測功能。

雙相控陣探頭在焊縫單面雙側同時實施檢測,這樣不僅能提高檢測效率,也便于檢測過程中觀察探頭中心距是否偏離,防止由于探頭偏離造成缺陷漏檢、誤判。

相控陣超聲檢測技術目前常用的角度-6 dB法測量缺陷自身高度的誤差較大,因此該項目引入TOFD技術,補充對缺陷高度的精確測量。

(3)采用鋼中橫波折射角為55°的平面楔塊,以增加相控陣聲束的偏轉能力;楔塊應帶有雙注水孔,和注水裝置配套使用,確保檢測時的耦合效果。

(4)掃查裝置。為滿足檢測工藝的要求,提高檢測效率,掃查裝置應同時能夾持雙相控陣探頭和一對TOFD探頭;應配備編碼器,且編碼器能記錄的長度不應小于4 000 mm,記錄誤差不能大于1%;為保證掃查圖譜質量,確保探頭移動軌跡的一致性,掃查裝置應配備相應的導鏈、導軌。

(5)評圖軟件。評圖軟件應能夠同時顯示雙相控陣探頭的掃查圖譜和TOFD圖譜;能在圖譜中保存檢測人員的評定信息;檢測圖譜中應能識別相控陣檢測實施的關鍵參數。

(6)試塊。標準試塊使用NB/T 47013.3-2015 《承壓設備無損檢測 第3部分:超聲檢測》中的CSK-ⅠA試塊。

對比試塊使用SY/T 4109-2013 《石油天然氣鋼制管道無損檢測》中的SGB-6試塊。

2.2 檢測人員要求

(1)由于國內目前尚無相控陣級別的資格證書,考慮到相控陣和常規超聲檢測均屬于脈沖反射法檢測方法,因此要求從事相控陣超聲檢測的人員應取得特種設備UT Ⅱ級及以上資格。

(2)相控陣檢測屬于新技術,檢測人員水平參差不齊,各個廠家的設備操作界面差異較大,設備的操作熟練度對檢測質量和效率有直接的影響,因此要求相控陣檢測人員應熟悉其所使用的設備,接受過相控陣超聲理論和操作技能培訓并經入廠考核合格后方可上崗。

(3)項目上引入TOFD技術補充測量缺陷的自身高度,因此要求相控陣圖譜評判人員應持有TOFD-Ⅱ級資質。

(4)相控陣超聲檢測人員應熟悉長輸管道焊接相關知識,應熟悉被檢件的材料、幾何尺寸及透聲性等,對檢測中出現的問題能做出分析、判斷和處理。

2.3 檢測參數

(1)掃描方式為扇形掃描,扇型掃描起始角度過小可能在被檢件中產生縱波,干擾檢測;終止角度過大,有效孔徑減小,導致聲場能量減小,且大角度定位誤差較大,因此規定扇掃角度應設置在35°75°[4];聲束焦點設置在擬使用的最大聲程處,即焊縫外表面,以增加二次波近表面的分辨力,更有利于近表面缺陷的檢出;掃查方式采用雙相控陣探頭在焊縫單面雙側以固定的探頭中心距實施沿線掃查,掃查步進不大于1 mm,防止小缺陷漏檢。

(2)靈敏度校準方式為TCG(時間增益修正),在整個擬使用的聲程范圍內,扇掃各角度聲束對不同深度φ2 mm×20 mm橫通孔回波高度偏差應控制在±2 dB范圍內;基準靈敏度為φ2 mm×20 mm橫通孔回波幅度80%,并在此基礎上提高2 dB作為掃查靈敏度。

(3)檢測參數應在檢測前、檢測結束時、檢測設備重新開機后或檢測人員有懷疑時進行系統復核,復核的一般要求為測量不同深度長橫孔,確定其回波幅度、深度定位和水平定位是否準確。

2.4 工藝驗證

依照標準規范要求,相控陣超聲檢測操作指導書首次應用時應在對應的模擬試件上進行工藝驗證,項目結合線路工程所涉及到的焊口規格(直徑×厚度為φ1 016 mm×17.5 mm、φ1 219 mm×26.2 mm),從試件中挑選了經過射線、超聲、TOFD檢測無宏觀缺陷的焊口16件用于制作模擬試件,主要用于評價和驗證相控陣檢測系統的能力和檢測工藝[5],并作為參檢單位相控陣檢測人員的入廠考核試件。

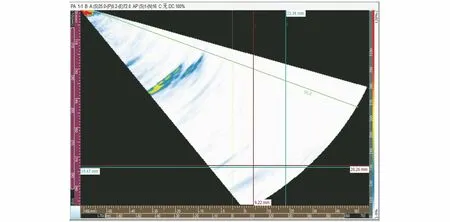

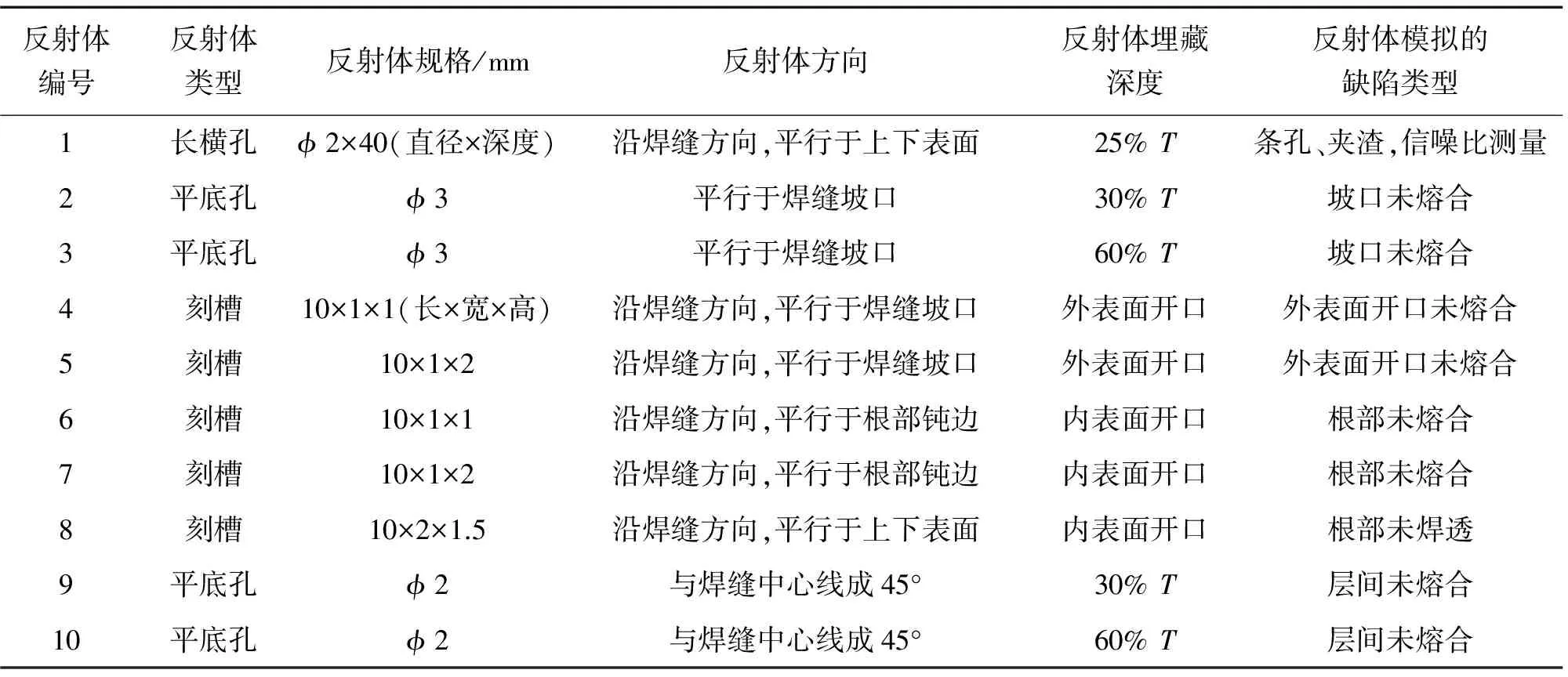

用該項目擬采用的相控陣超聲檢測工藝對模擬試件進行檢測,結果表明:擬采用的檢測工藝能保證檢測區域的有效覆蓋,模擬試件所埋藏的10個缺陷均能被檢出,定位和定量較為精確,信噪比符合標準要求。模擬試件埋藏反射體示意如圖6所示,埋藏反射體詳細信息見表1(T為模擬試件厚度);工藝驗證掃查圖譜如圖7所示。

圖6 模擬試件埋藏缺陷示意

圖7 工藝驗證掃查圖譜

表1 模擬試件埋藏反射體詳細信息

3 檢測結果對比

相控陣檢測和射線檢測在該項目經過近一年的應用,已檢測焊口41 000余道。其中,相控陣檢測評定不合格焊口524道,合格率為98.72%;射線檢測評定不合格焊口413道,合格率為98.99%。兩種方法的檢測合格率基本持平。

對比兩種檢測技術所發現的缺陷類型數量發現:對于條形體積型缺陷,兩種檢測方法檢測結果對應性較好;對于圓形體積型缺陷,射線的檢測發現率明顯高于相控陣檢測的;對于未熔合面積型缺陷,相控陣檢測發現率明顯高于射線檢測的。下面將對未熔合、裂紋以及條形夾渣等3種常見缺陷的相控陣超聲檢測結果與其他檢測方法檢測結果進行對比。

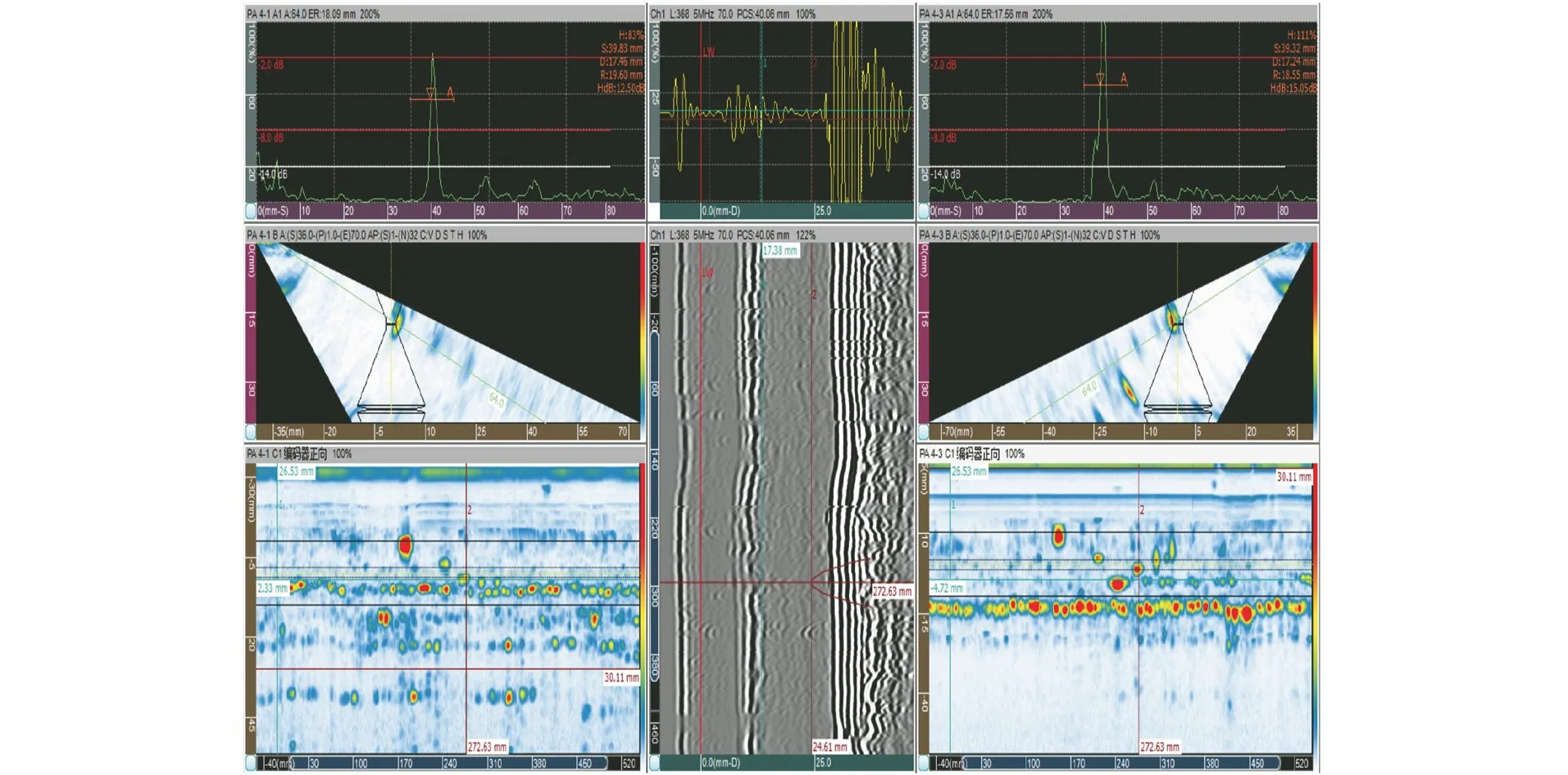

3.1 未熔合缺陷

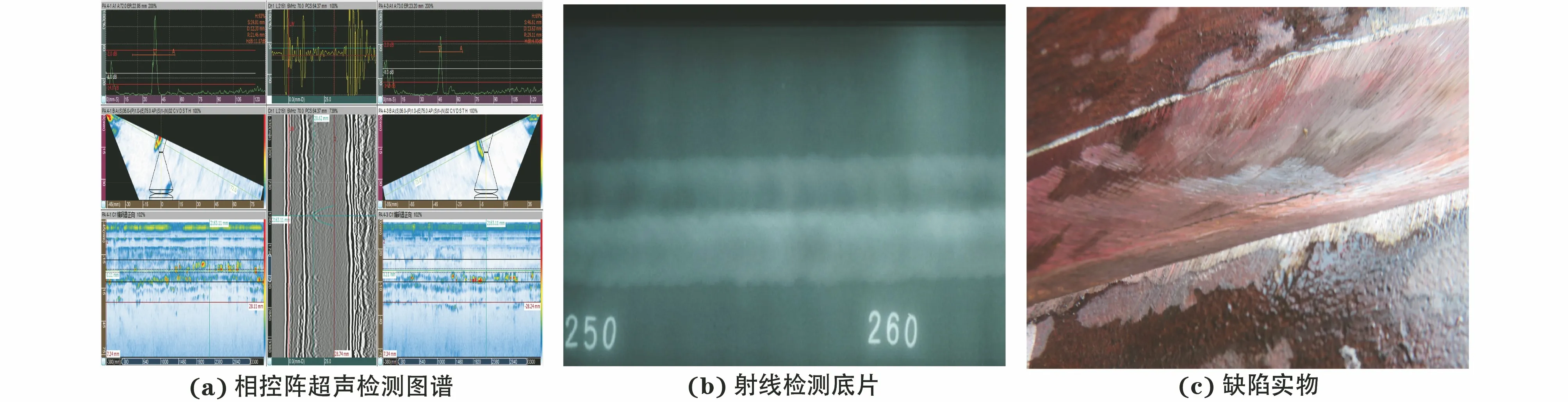

相控陣檢測時,發現一定數量的焊口靠近根部位置存在坡口未熔合缺陷,而射線檢測底片中未發現此類缺陷的影像。后經現場逐層打磨并輔以磁粉檢測,發現了焊縫靠近根部的坡口位置確實存在未熔合缺陷。施工隊伍根據相控陣檢測結果分析了缺陷產生的原因,并及時調整了焊接工藝,后續檢測中再未成批次地發現此類缺陷。比對結果如圖8所示。

圖8 未熔合缺陷的檢測結果對比

3.2 裂紋缺陷

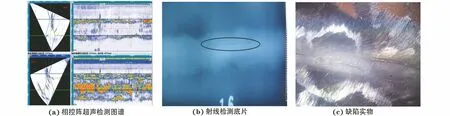

裂紋屬于易擴展型缺陷,在所有缺陷中危害性最大。該項目共發現裂紋4處,相控陣和射線檢測均能發現,檢測結果對應性較好。比對結果如圖9所示。

圖9 裂紋缺陷的檢測結果對比

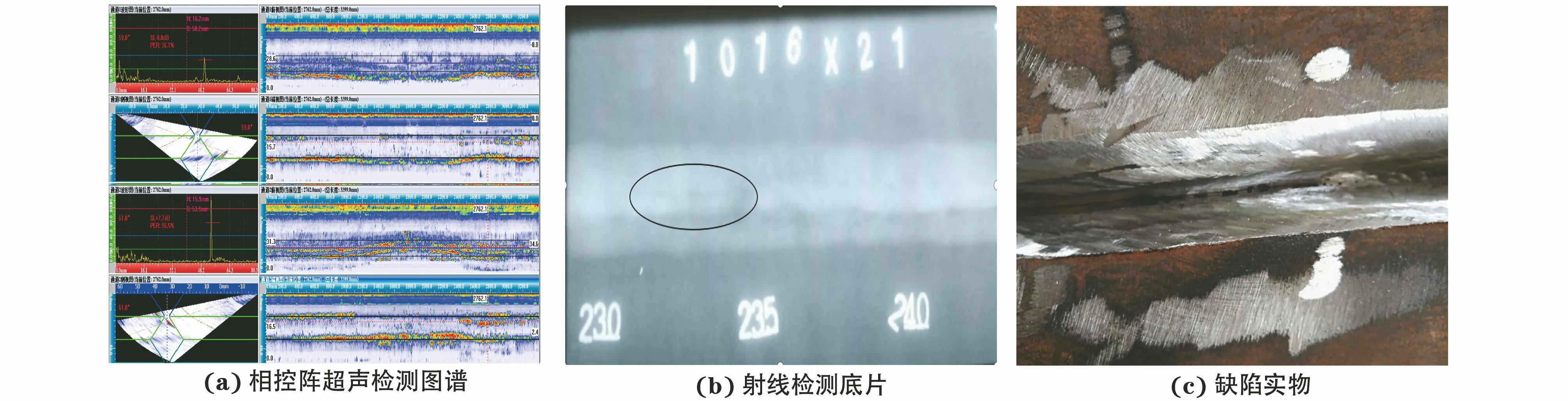

3.3 條形夾渣缺陷

條形夾渣類缺陷是焊接時最易產生的缺陷類型之一,射線檢測和相控陣檢測均能發現,對應性較好。檢測結果對比如圖10所示。

圖10 條形夾渣缺陷的檢測結果對比

4 結語

相控陣超聲檢測技術雖然是一種新興的無損檢測技術,但在相關標準要求下,經過嚴格的工藝控制,對輸氣長輸管道對接焊縫的常見焊接缺陷有較高的檢出率,特別是對危害性較大的面積型缺陷(未熔合、裂紋等)具有很高的檢測靈敏度,能很好地和射線檢測技術進行優勢互補,以確保對接焊縫的焊接質量;采用扇形掃描+沿線掃查的檢測模式,相比常規超聲檢測效率得到了極大的提升,能有效地保證項目的檢測時間節點。