一種小型液壓掘進鉆車轉向制動部分的設計

欒景,翟永強

近年來,隨著國家對礦山企業(yè)“以機械化換人、自動化減人”政策的提出,以掘進鉆車為主的機械化配套施工工藝相對傳統(tǒng)的施工工藝有著對環(huán)境污染少、安全系數(shù)高、相對成本低、消耗能量少等優(yōu)點,是值得推廣的施工設備和工藝。但是,廣大中小型礦山企業(yè)在設備購入和使用過程中,存在著設備型號選擇面少,采購資金壓力大,操作人員技能水平不高,維修保養(yǎng)力量薄弱,鉆車有效工作時間短等困難,甚至出現(xiàn)了機械化效率不如人工的怪異現(xiàn)象,制約了鑿巖鉆車的推廣使用。所以,公司設計開發(fā)了能夠適用于巷道尺寸3.5×3.5m左右,液壓系統(tǒng)操控簡單、易維修的小型掘進鉆車。下面,本文就鉆車的轉向和制動部分的設計選型做如下介紹。

1 轉向部分設計計算

1.1 轉彎半徑的確定

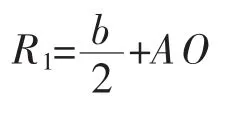

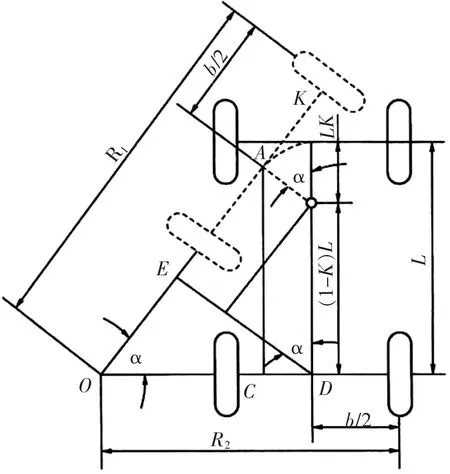

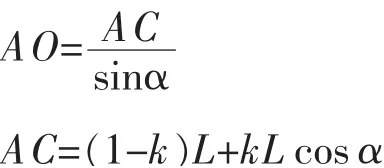

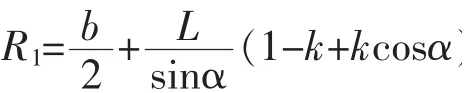

轉彎半徑必須滿足在井下巷道轉角處的最小尺寸,而且與底盤前、后車架的形式有關。在計算轉向半徑時,如圖1所示,過前后橋軸線作垂直地面的平面,此兩平面的交線即為轉向軸線(在圖1,O為該軸線在水平面上的投影點),車輛各輪繞此軸線做理想狀態(tài)下無側向滑動的滾動,前外側車輪轉向半徑R1為

圖1 底盤轉彎半徑示意圖

式中k——鉸接點距前軸線距離與前后輪軸距的比值

同理,后外側車輪轉向半徑R2為

若式中,k>0.5,則后外輪轉彎半徑為鉆車實際轉彎半徑,k<0.5,則前外輪轉彎半徑為鉆車實際轉彎半徑[1]。

根據(jù)鉆車設計數(shù)據(jù),計算得知,轉彎半徑R2=2500mm。

鉆車相關參數(shù)見表1。

1.2 轉向力的計算

1.2.1 鉆車轉向摩擦力矩計算

鉆車在行駛過程中需要進行轉向動作。通過受力分析可知,車輛原地轉向所受的摩擦力矩遠大于行駛轉向所受的摩擦力矩,一般來講,原地轉向的摩擦力矩是行駛時的2~3倍。確定轉向的最大力矩,可以僅對鉆車轉向輪原地轉向狀態(tài)進行受力分析即可[2]。

表1 鉆車相關參數(shù)

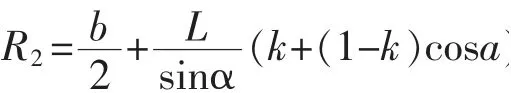

圖2是底盤原地轉向運動示意圖。

圖2 底盤轉向力矩示意圖

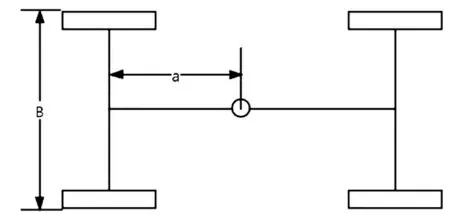

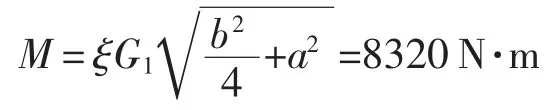

根據(jù)原地轉向阻力矩的經驗計算公式

式中M——轉向阻力矩,N·m

a——轉向橋軸至鉸接點的距離,m

ξ——輪胎與地面之間的綜合摩擦系數(shù)

G1——轉向橋負荷,N

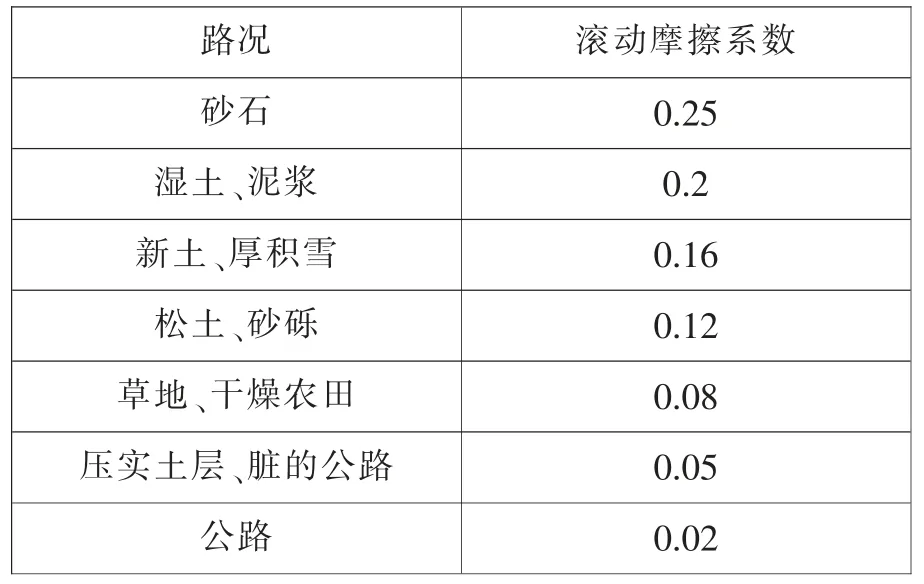

其中,ξ的取值范圍見表2。此處取值按照實際使用路況,取0.12。

假設右前輪進行右轉向,則可得此時轉向力矩

1.2.2 轉向油缸計算選型

表2 各路況滾動摩擦系數(shù)

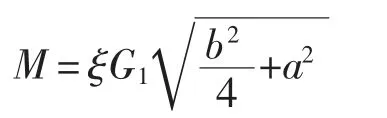

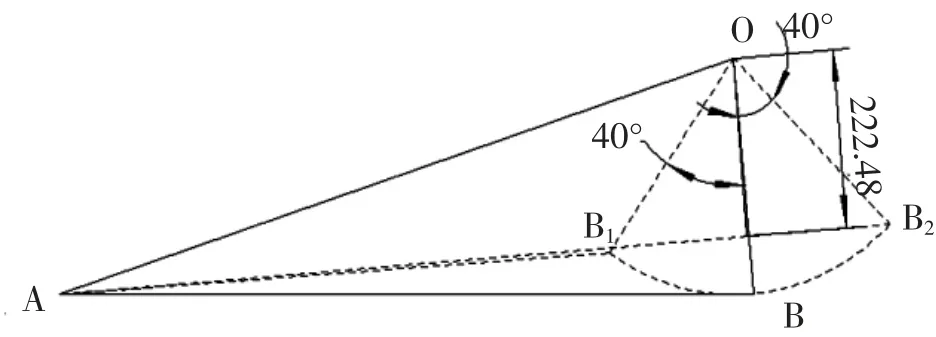

轉向油缸所需要的輸出力可由最大轉向力矩與轉向時的最小力臂求得,見圖3。

圖3 轉向油缸行程圖

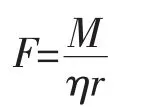

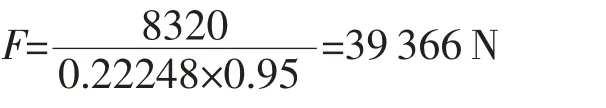

由圖3可測得,轉向最小力臂為222.48mm,油缸行程為340mm,轉向油缸的最大推力為

式中F——轉向油缸的最大推力,N

M——轉向阻力矩,N·m

r——最小轉向力臂,m

η——機械效率,取值為0.95

代入后,得到

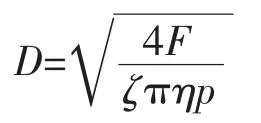

轉向油缸缸筒內徑D為

式中p——轉向液壓系統(tǒng)額定壓力

η——液壓油缸效率,此處取0.8

ζ——液壓缸負載率,此處取0.8

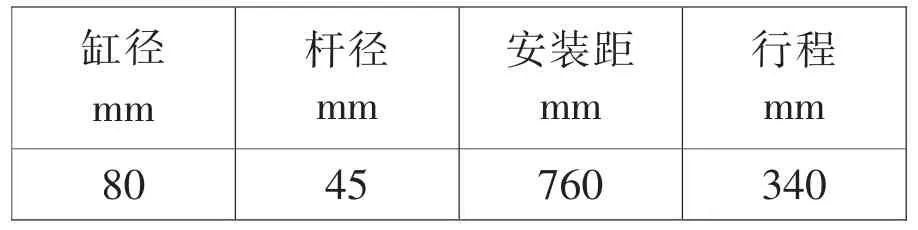

由轉向部分液壓系統(tǒng)圖可知為p=160 bar。代入后得,D=69.9mm,轉向油缸參數(shù)見表3。

表3 轉向油缸參數(shù)

1.2.3 全液壓轉向器選型

全液壓轉向器的選取與轉向油缸的工作容積、方向盤轉向所需圈數(shù)和轉向器排量有關。

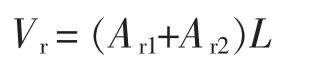

轉向油缸工作容積

式中Vr——轉向油缸工作容積,cm3

Ar1——轉向油缸有桿腔截面積,cm2

Ar2——轉向油缸無桿腔截面積,cm2

L——轉向油缸行程,cm

全液壓轉向器排量

式中Vp——全液壓轉向器排量

m——方向盤轉動圈數(shù)

m一般為2.5-5.5,計算時取均值4圈。

通過計算,我們選擇了danfoss公司的OSPC 250LS負載敏感轉向器+OLS40管式優(yōu)先閥配套使用。實際方向盤轉動圈數(shù)為3.2圈。

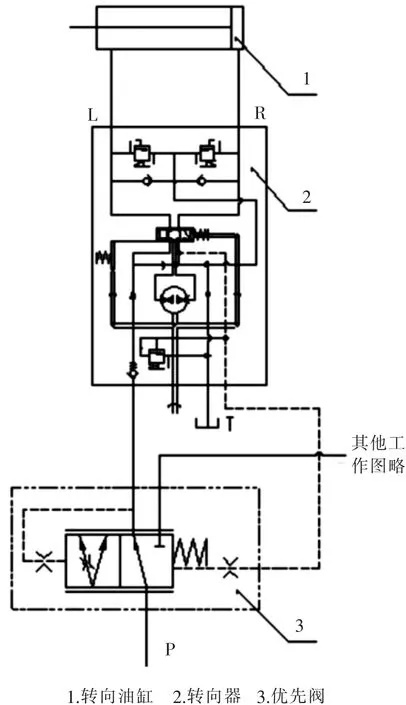

轉向器圈數(shù)m代表車體進行轉向動作時,從方向盤一個極限位置轉至另一個極限位置轉過的圈數(shù)[3]。考慮安全性和減少作業(yè)循環(huán)的因素,需要減少轉動圈數(shù)。而在行駛時,為了防止較小的方向盤動作可能會造成車體偏轉過大,要增加轉向器圈數(shù)。轉向液壓系統(tǒng)原理圖如圖4所示。

圖4 轉向液壓系統(tǒng)原理圖

在這樣的負載敏感轉向系統(tǒng)中,轉向系統(tǒng)和輔助工作裝置都可由同一(負載敏感)油源供油,以實現(xiàn)節(jié)能。負載敏感轉向器中負載敏感(LS)接口可以從轉向器向優(yōu)先閥或泵傳輸負載壓力信號,負載敏感信號控制從優(yōu)先閥流向轉向器的流量。當轉向器處于中位時,負載敏感(LS)接口與油箱連通。需要注意的是,必須合理選擇優(yōu)先閥控制彈簧的壓力大小,否則液壓系統(tǒng)的壓力損失會很大。另外,選擇負載敏感轉向器的一項優(yōu)點是,(負載敏感)泵輸出的流量,除向轉向油路分配使其維持正常工作所必須的油量外剩余流量可以全部給其他工作油路使用,優(yōu)先滿足轉向油路中的壓力、流量。

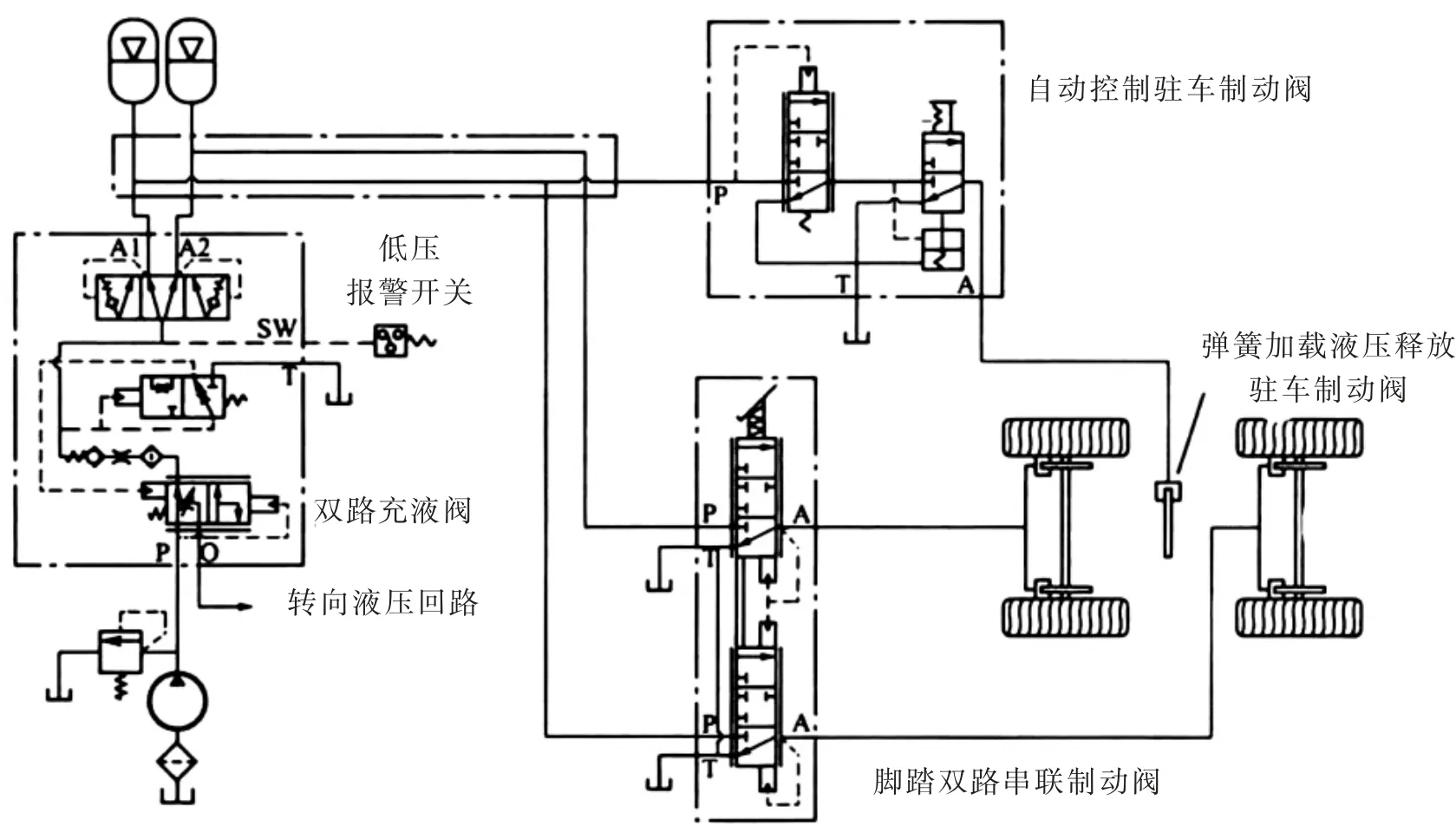

2 制動部分設計計算

2.1 對于制動距離的標準要求

掘進鉆車的制動性能,如制動距離,制動液壓回路的類型,制動器的類型等,在國家標準GB/T 21152-2018《土方機械輪式或高速橡膠履帶式機器制動系統(tǒng)的性能要求和試驗方法》、行業(yè)標準JB/T 13278-2017《輪胎式液壓掘進鉆車》,以及國家安標中心目前在鑿巖鉆車型式試驗中參照執(zhí)行的GB/T 25518-2010《地下鏟運機安全要求》的制動部分中都有要求。

值得說明的是,制動距離作為一項重要的指標,并不是越短越好,制動距離的縮短,會造成制動減速度增加、制動力增大、操縱力增大,進而影響整車的穩(wěn)定性。本文選取GB21152中關于制動距離的計算方法[4]。

非公路行駛機械的制動距離

式中v0——制動初始速度,km/h

2.2 行車制動力矩的計算

車輛在行駛制動時應符合地面附著條件,即制動力應小于附著力。

單個車輪的有效制動力PB

式中Mr——滾動阻轉矩,N·m

rd——輪胎的動力半徑,m

I——與車輪相連旋轉構件換算得到的轉動慣量,kg·m2

Gd——車輪受到的垂直載荷,N

當制動力大于附著力時,車輛輪胎不再滿足附著條件,輪胎將在制動力的作用下與地面由滾動摩擦轉變?yōu)榛瑒幽Σ粒闯霈F(xiàn)“抱死”現(xiàn)象。滑動摩擦力的大小與路況等因素有關,通常為一定值,當輪胎與地面發(fā)生滑動摩擦時,車輛的制動將會由制動器提供的制動力矩轉變?yōu)橛傻孛嫣峁┑幕瑒幽Σ亮Ξa生制動,制動器的制動力矩將會失效,此時車輛會失去抗側滑能力。可以看出,車輪將要“抱死”但未“抱死”的狀態(tài)是最佳的制動狀態(tài)。

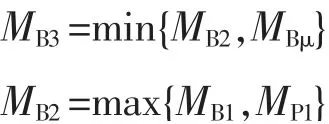

所以,行車制動所需的制動總力矩MB3

式中MB1——按制動距離計算得出的制動力矩,N·m

MP1——按最大坡道停車計算得出的制動力矩,N·m

MB2——按制動距離和坡道停車計算得出的制動力矩,N·m

MBμ——按附著系數(shù)計算得出的制動力矩,N·m

2.2.1 按制動距離計算所需的總制動力矩

式中v0——制動初速度,km/h

M——鉆車質量,kg

δ——回轉質量轉換系數(shù),可近似取δ=1.1

a——制動減速度,m/s2

rd——車輪滾動半徑,m

t——制動系統(tǒng)制動滯后時間,s

一般液壓制動系統(tǒng)的滯后時間t=0.2 s

經計算,MB1=δ·M·a·rd=8966N·m

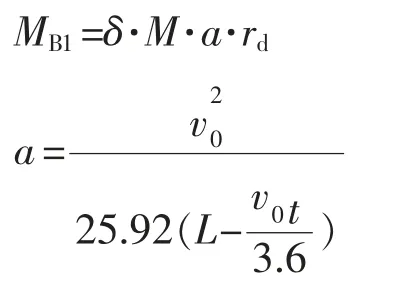

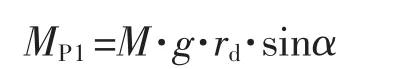

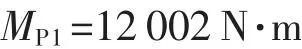

2.2.2 按坡道停車計算所需的總制動力矩

式中α——坡道與水平面夾角

所以,實際所需行車制動總力矩為

2.2.3 按路面附著系數(shù)計算所需的總制動力矩

式中μ——輪胎與路面的滑動摩擦系數(shù)

2.2.4 制動總力矩的確定及路面附著系數(shù)的討論

實際制動總力矩為

單個制動器行車制動力矩為

一般情況下,制動管路壓力在60-100bar范圍內選取,制動液壓系統(tǒng)示意圖見圖5,在進行設計時需要考慮到幾個方面的內容[5]。

(1)在選取的制動壓力下,需要根據(jù)廠家樣本來判斷制動器的制動能力是否能夠滿足要求,所選取制動器的制動力矩不能過高,制動過程不能過于劇烈。

(2)蓄能器的氮氣預充壓力、制動充液閥和制動調節(jié)閥的壓力。

(3)根據(jù)制動一次所需的制動油液的最大體積和國家相關標準要求,在失去動力的情況下,制動管路從最高壓力降至最低壓力后能夠實施制動的次數(shù)確定蓄能器的容積。對于氮氣蓄能器來講,制動過程需求的蓄能器總容積V0為

式中p0——蓄能器充氣壓力,bar

p1——最低工作壓力,bar

p2——最高工作壓力,bar

ΔV——有效排油量,m3

圖5 制動液壓系統(tǒng)圖

選取江蘇凱途生產的919型單個制動力矩為5200N·m的失壓保護型濕式(輪邊)制動器,液壓完全釋放壓力為6.9MPa,安全系數(shù)為n=1.73。

3 結語

在對鉆車的行走系統(tǒng)設計完畢后,還應對鉆車的穩(wěn)定性繼續(xù)進行評估,主要應對坡道縱向、橫向行駛(轉向)過程中的穩(wěn)定性,工作狀態(tài)下鉆臂極限位置的車體橫向穩(wěn)定性進行評估。目前,多數(shù)以穩(wěn)定角為衡量對象來判斷鉆車的穩(wěn)定性。

小型輪胎式液壓掘進鉆車以簡單方便、經濟可靠的設計理念,大多數(shù)元器件直接采用國內知名廠家品牌,配備了方形可伸縮鉆臂,非常適合中、小型礦山的狹窄巷道。