采煤機牽引部驅動協調控制系統研究

張鵬飛

0 引言

隨著礦井機械化水平的不斷提高,采煤機的功率以及開采能力逐漸提高。牽引部是采煤機的重要部位,牽引部性能的好壞直接影響著采煤機的工作效率。目前,礦井多采用主從控制的方式控制采煤機的運行。大量實踐證明,主從控制方式下,雙電機運行的同步性能差,長時間工作狀態下,左銷輪銷軌與右銷輪銷軌受力差別大,設備容易損壞[1-3]。本文從牽引部的傳動原理入手,通過對采煤機牽引部雙電機協調控制和機電聯合分析,得到交叉耦合控制方法下設備運行最為穩定的結論,值得大力推廣。

1 牽引部的工作原理和傳動原理

采煤機是煤礦重要的采煤機械設備,其性能的好壞直接影響到工作面的推進速度,牽引部直接控制著采煤機的運行速度。采煤機的牽引部主要由控制系統、動力傳動系統和行走系統構成。控制系統主要由控制器和逆變器組成,動力傳動系統主要由電機和傳動系統構成,行走系統由銷輪和銷軌組成。采煤過程中,采煤機由控制器通過逆變器發出變壓信號驅動電機運轉,驅動電機通過傳動系統將信號傳遞至采煤機的銷輪,銷輪通過嚙合作用牽動銷軌行走,實現采煤機的牽引動作。

采煤機的牽引動作有多種實現方法,通過不同類別的組合方式可以實現不同類型的牽引動作。牽引動作的最終目的是實現采煤機的平穩運行,考慮到井下惡劣的生產條件,采煤機性能的可靠性對于安全生產至關重要,為了使設備的運行更加平穩,應該盡可能簡化牽引部的傳動機構,使得結構緊湊、簡單,既能降低投入成本又便于后期的維護。

本文中采煤機牽引部共有四級傳動,前三級傳動以齒輪傳動為主,最后一級傳動以行星齒輪傳動為主。在實際工作中,采煤機的牽引部承受較大的壓力且直接牽引減速箱運轉,為了使采煤機有足夠的工作空間,減速箱的尺寸得足夠小,為此將最后一級傳動設置為行星齒輪傳動。這種設計下,動力由軸1經軸2、軸3、軸4傳至行星齒輪,由行星齒輪帶動銷輪,從而實現采煤機的平穩運行。

2 采煤機牽引部雙電機協調控制分析

在礦井電氣調速中,直流電機有獨立的電樞,可以獨立進行控制,因此廣受歡迎。為實現采煤機實時調速的功能,使用交流電進行控制,為使交流電具備直流電的性能,對其進行矢量變頻控制,原理是在交流電機的外部將勵磁分量和轉矩分量做給定控制量,得到兩相交流控制電流,再通過三相矢量變化后得到三相交流控制電流,從而實現電磁轉矩的控制功能。

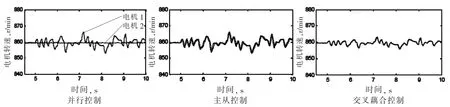

從現有的生產經驗來看,傳統的采煤機雙電機驅動系統因為控制時間的先后問題,兩個電機在時間響應上有差異,不同步的運行導致機械設備在長期運行過程中出現故障。為避免兩臺電機在信號上的延遲問題,使用了交叉耦合控制調控電機。交叉耦合控制的優點是將信號通過交叉耦合的方式進行控制,從而實現電機同時啟動、調速、停止的功能。對比不同調控方式下兩臺電機的轉速變化,得到圖1所示的變化曲線。從圖1中可以看出,采用并行控制時,電機1與電機2的轉速曲線差異大,兩臺電機同步性能差;當采用主從控制時,電機1與電機2可以實現較好的同步性能,但是兩臺電機的轉速還是存在一定的差距;當采用交叉耦合控制時,兩臺電機實現了良好的同步性能,可以看出,交叉耦合控制下,兩臺電機的轉速高度吻合,無論哪個電機受到干擾,另外一臺電機都能夠及時的做出反應,保證兩臺電機同步工作。

3 采煤機牽引部機電聯合分析

大量實踐證明,采煤機在實際運行的過程中經常會出現過載燒毀現象,但通過功率調節器的調節作用可以有效控制設備的偏載問題,從而減少過載燒毀現象的發生。傳統的主從控制方法下,設備功率的調節主要依賴于主電機的運行狀態,主電機運行良好時,可以實現功率調節,當主電機發生故障時,電機的輸出功率仍然以主電機的輸出功率為主,若主電機功率較小時,影響到工作面的正常推進,主電機的功率較大時,容易導致設備過熱造成損壞。為了提高采煤機的性能,延長采煤機的工作年限,需要對采煤機進行優化設計,減少偏載等現象造成的設備損壞。

圖1 不同控制方式下電機轉速隨時間變化曲線

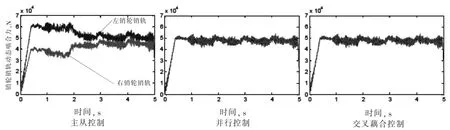

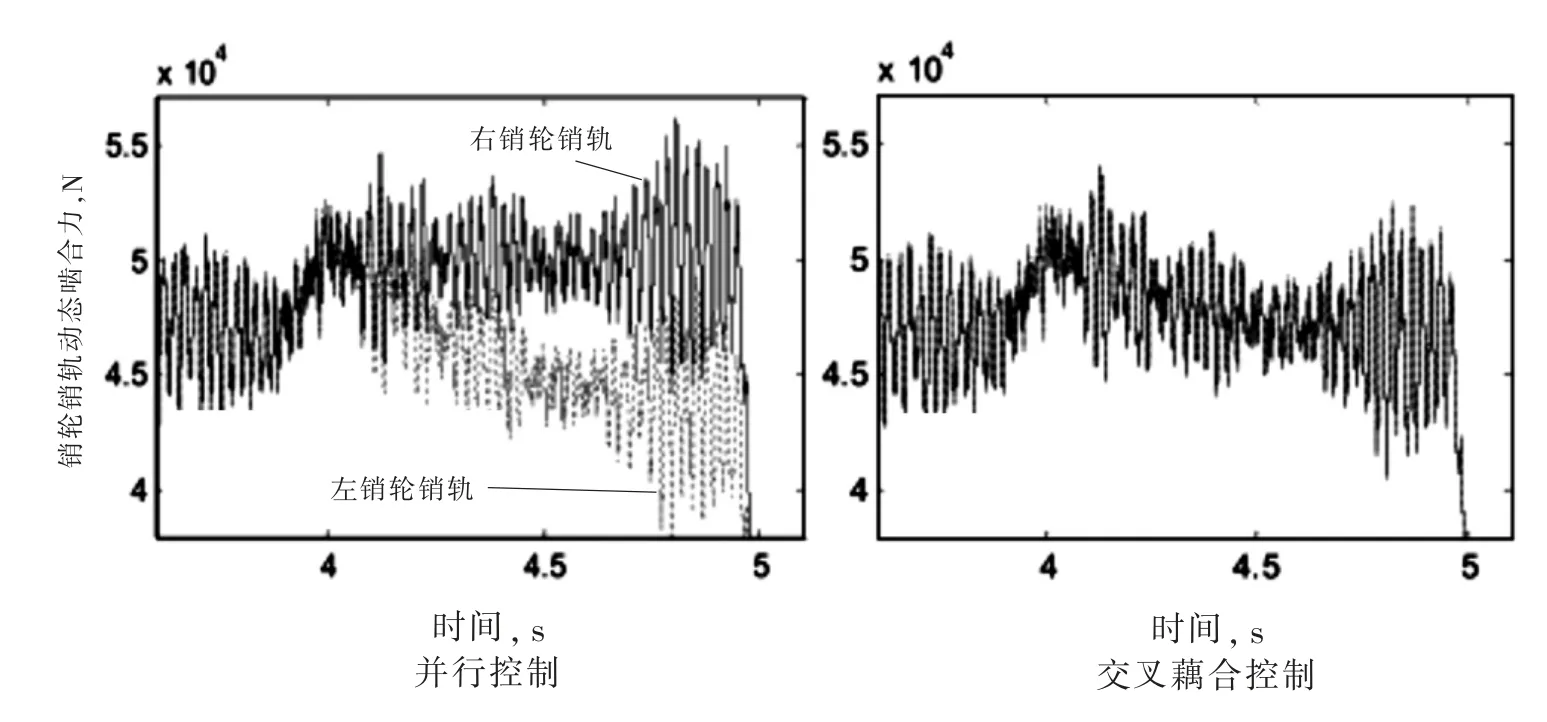

在采煤機牽引部雙電機協調控制分析的基礎上,對不同控制方式下的機電響應進行研究。圖2為不同控制方式下銷輪銷軌動態嚙合力隨時間變化曲線,從圖中看出,采用主從控制時,采煤機的左銷輪銷軌和右銷輪銷軌擬合力差別大,且左銷輪銷軌嚙合力較大,長期載荷不均的運行使得設備之間的滯后現象愈加明顯。采用并行控制時,左銷輪銷軌和右銷輪銷軌的嚙合力差值小,都在44950N左右,且兩者的偏載率在0.8%左右。采用交叉耦合控制時,左銷輪銷軌和右銷輪銷軌的嚙合力差值小,都在50000N左右,且兩者的偏載率在0.3%左右。

綜合對比不同控制方式下采煤機的運行狀況,主從控制方式下設備的運行效果最差,長期運行導致偏載現象嚴重,變頻器雖然能起到一定程度的調控作用,但是較慢的動態響應過程使得設備運行中的嚙合力差值增加,容易造成設備的疲勞損傷;采用并行控制和交叉耦合控制可以有效地避免這一點,兩臺電機的高精度耦合使得設備的調控速度快,變頻器的利用率高,即使在惡劣環境下工作,也能有效地避免偏載現象的發生。通過綜合分析看出,采用交叉耦合控制是最佳的選擇。

圖2 不同控制方式下銷輪銷軌動態嚙合力隨時間變化曲線

5 實際案例分析

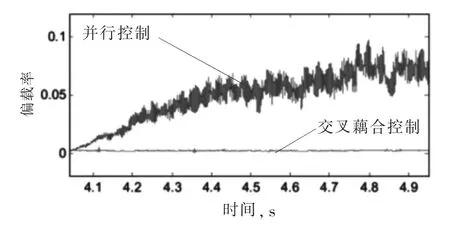

在實際采煤過程中,受煤體的非均質性以及矸石崩落的影響,機身承受的載荷出現波動現象,長時間工作很容易導致滾筒受力不均而損壞牽引電機。本文以MG300/700采煤機為研究對象,對并行控制和交叉耦合控制下電機的運行狀況進行分析,得到圖3所示的結果。從圖中可以看出,并行控制方式下,電機偏載率隨時間的增加逐漸增大,最大達到10%,此時銷輪銷軌受力復雜,容易出現折斷現象;在交叉耦合控制方式下,偏載率較為穩定,維持在0.4%左右,此時銷輪銷軌受力簡單,控制效果好。

圖3 不同控制方式下偏載率曲線

圖4為不同控制方式下銷輪銷軌動態嚙合力,從圖中可以看出,當右牽引電機受到干擾時,并行控制下右銷輪銷軌動態嚙合力上升,左銷輪銷軌動態嚙合力下降,引起受力不均,造成偏載現象;交叉耦合控制方式穩定性好,抗干擾能力強,。實際應用也證明了交叉耦合控制的優良性。

5 結論

通過對采煤機牽引部雙電機驅動協調的控制研究,得到以下結論:

(1)采煤機牽引部采用行星齒輪傳動可以簡化傳動機構,使其結構穩定性高,占用空間少,運行平穩;

圖4 不同控制方式下銷輪銷軌動態嚙合力

(2)由采煤機牽引部雙電機協調控制分析得到主從控制方式和交叉耦合控制方式下雙電機轉速吻合度高,兩臺電機的同步運行可以提高采煤機的工作效率;

(3)不同控制方式下銷輪銷軌動態嚙合力曲線差異大,并行控制和交叉耦合控制下設備偏載率低,綜合對比之下,交叉耦合控制是最佳的控制方法,長期運行狀態下有利于設備的穩定性。