首鋼股份高爐澆注后合理操作爐型的維護

張猛超,賈 新,王榮剛,李志海,韓紅偉

(北京首鋼股份有限公司,河北遷安064400)

首鋼股份1號高爐2004年投產,2019年降料面放殘鐵后進行爐缸爐底整體澆注,經過爐缸重塑的爐型較原設計爐型有所不同。開爐以來為確保高爐順穩運行,各項經濟指標不斷提高,首鋼股份積極對高爐的裝料、冷卻及熱制度等進行了科學優化,同時積極應對原燃料質量波動帶來的不利影響,逐步建立了適應新爐型條件下的科學操作制度,使1號高爐維持合理操作爐型與強化冶煉有機結合,實現首鋼股份高爐在爐缸整體重塑后的長周期順穩及低耗運行。

1 首鋼股份高爐爐型變化情況

1.1 澆注后爐型的變化

高爐設計爐型對開爐后煤氣流分布影響較大,對以后的操作爐型維護起關鍵性作用[1-2],科學合理的設計爐型是高爐操作順行的保障。

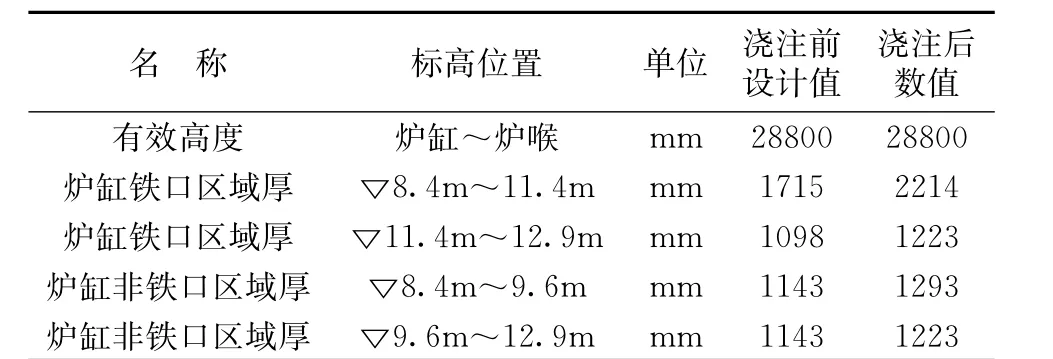

表1 澆注前后1號高爐爐型的變化Table 1 The fur nace shape change before and after pouring of No.1 BF

表1為1號高爐澆注前后部分爐型參數變化,原設計爐型非鐵口區域厚度1143 mm,澆注后非鐵口區域平均厚度為1258 mm,鐵口區域由原來的1714 mm加厚至2214 mm,主要為了延緩鐵口區域的侵蝕。在原爐缸象腳區侵蝕嚴重部位采用與側壁和爐底成45°的斜面澆注,在爐缸敏感區域加厚保護。

1.2 邊緣熱負荷波動

1號高爐爐身六、七、八段冷卻采用銅冷卻壁,九段之上為鑲磚冷卻壁,受邊緣氣流不穩定影響,爐身的水溫差變化較大,溫差有時一天之中在1.5~3.5℃的較大范圍波動,表明爐腰及爐腹處的渣皮脫落重建加快,邊緣氣流的穩定性較難控制,進而不利于高爐的進一步強化。

1.3 爐頂料罐偏析影響

首鋼股份1號高爐采用并罐無鐘式爐頂布料裝置,并罐布料器在布料過程中會發生粒級及質量偏析現象[3],當使用北罐裝焦炭時中心透氣性較好,當南罐裝焦炭時邊緣氣流發展,中心氣流受到抑制,透氣性下降。整體透氣性在一段時間內呈現周期性變化,此時爐內關系隨之波動。

2 高爐合理操作爐型的維護

2.1 上部裝料調整

從2019年受到燒結提產的影響,燒結礦的質量明顯下滑,粒級無法達到要求控制標準;焦炭的粒級也不斷地下滑,使高爐的整體壓量關系惡化,導致高爐強化受到制約。

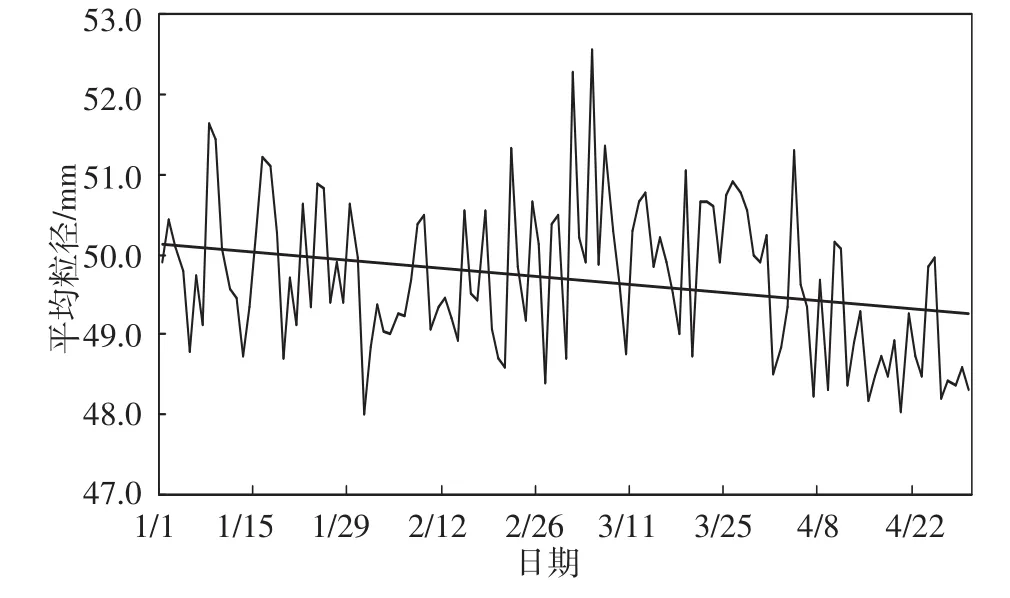

圖1 首鋼股份1號高爐近期焦炭粒級趨勢圖Fig.1 The trend chart of recent coke grade of No.1 BF in Shougang co.,ltd

1號高爐入爐焦炭平均粒級如圖1所示,整體上干焦平均粒級不斷地劣化,最低時為48 mm,為應對焦炭劣化引起的焦炭骨架透氣性減弱,爐內壓量關系惡化現象,高爐積極以“守住中心,疏導邊緣”的思路調整裝料,一定程度遏制不斷變差的壓量關系,為穩定爐況起到了較好效果。

2.2 爐身熱負荷的控制

邊緣煤氣流波動可以引起爐身熱負荷變化,冷卻水溫差變動是二者變化的直接反應,圖2為1號高爐近期的爐身水溫差變化趨勢。

圖2 首鋼股份1號高爐中修后爐身水溫差走勢圖Fig.2 The trend chart of furnace shaft water temperature difference after mediumrepair of No.1 BFin Shougang co.,ltd

如圖2所示,從去年到今年年初可以看出1號高爐爐身水溫差不穩定,水溫差上升下降波動頻繁,數值不能在一個平穩范圍內,證明爐身熱負荷不穩定。

煤氣流在邊緣沒有固定的通路,導致邊緣的熱負荷不穩定,反映在水溫差上數值時高時低。邊緣氣流頻繁波動不利于爐身及爐腹銅冷卻壁上渣皮的穩定,引起銅冷卻壁渣皮的頻繁脫落和重建,降低銅冷卻壁的使用壽命,渣皮脫落進入爐缸消耗較多熱量,使爐缸工作穩定性變差。邊緣氣流不穩易造成爐內壓量關系趨緊,影響高爐順行,在保證中心氣流穩定的前提下,通過上部調劑增加邊緣焦炭比例,減少邊緣礦焦混料區的產生,疏導邊緣以穩定爐況。

同時合理控制邊緣氣流有利于軟熔帶根部穩定在爐腰和爐腹部位。對于七層銅冷卻壁而言,軟熔帶根部穩定在此處附近能使渣皮波動控制在一個合理的范圍,避免軟熔帶位置上下波動帶來的爐腰渣皮結厚。

2.3 穩定爐渣成分

在爐渣堿度適宜,渣中Mg O含量在5%~10%范圍,Al2O3含量控制在15%以下時,爐渣穩定性較好[3-4],當含量低于某數值時會引起熔化性溫度的升高。4月份高爐渣Mg O含量下降比較明顯,最低時含量為5.43%,在Al2O3含量基本上穩定的情況下渣中鎂鋁比下降較多,使爐渣的熔化性溫度升高、影響爐渣黏度的穩定性。

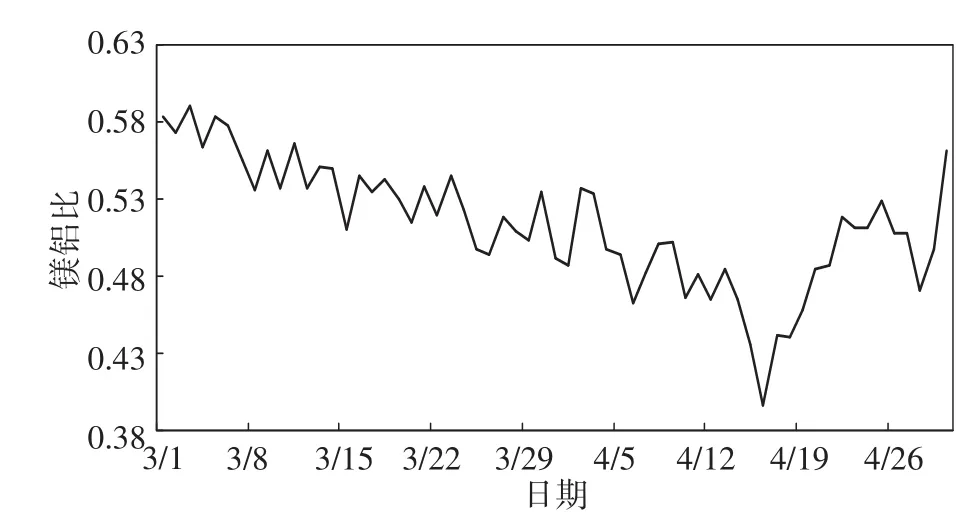

圖3 1號高爐爐渣中鎂鋁比趨勢圖Fig.3 Thetrend chart of Mg/Al ratioin slag of No.1 blast furnace

從圖3中可以看出三月份開始1號高爐渣中鎂鋁比逐漸降低,最低時為0.40。渣中Mg O含量的降低導致鎂鋁比降低,引起爐渣的流動性變差,引起高爐的壓量關系惡化,同時脫硫效果變差,這種關系在焦炭提硫,焦炭質量劣化的同時會顯現得更加明顯。同時爐渣的流動性變差,會使爐渣及鐵水下滲過程的平衡被打破,引起風口回旋區工作條件惡化,威脅風口壽命。從圖3看出從4月中旬左右逐步改善燒結礦成分后爐渣鎂鋁比恢復到之前的正常值范圍,同時積極調整爐溫水平至0.45%左右,以減弱Mg O含量降低給爐渣性能帶來的影響。整體來看1號高爐爐渣中Mg O含量控制在6%~7.5%的范圍之間,爐渣的流動性相對穩定,對黏度的影響不大。

2.4 合理的下部調節

鼓風動能決定煤氣流的初始分布,適宜的鼓風動能可以保證充足的爐腹煤氣量,改善煤氣流的分布,鼓風動能增加后回旋區加深,邊緣氣流逐漸減弱,中心氣流逐漸加強。保持一定的鼓風動能可以吹透中心,控制中心焦堆的數量和更新速度,保證較好的爐缸活性。相應爐腹煤氣量不足會導致邊緣發展,爐身熱負荷波動,進而影響爐缸的活性。根據實踐調整表明1號高爐的鼓風動能在10 000~11 000 kg·m/s,爐腹煤氣量指數在57~59.5 m/s之間,高爐整體的穩定性較高,更利于強化冶煉。

2.5 其他調整

并罐式爐頂布料首先在爐頂料罐內會產生爐料偏析,由于兩個料罐的中心線與爐喉中心線不重合,爐料在沿中心喉管下降的過程中落點不在爐喉中心點,在此也產生偏析[5]。結果呈現不是圓形的料面,粒級也不是均勻分布。

根據倒罐對煤氣流影響適時調整南北罐裝焦批數,減弱倒罐對爐內壓量關系影響,盡可能地穩定高爐工作狀態。

3 合理操作爐型的積極效果

嚴格抓好原燃料的質量,積極應對原燃料劣化帶來的不利影響,對裝料制度不斷的優化,保證好“中心開、邊緣穩”的煤氣流效果。對于爐渣成分波動引起的爐渣熔化性溫度及流動性的變化,積極采取提高爐溫及物理熱等辦法去應對,保證好爐況的順行[6]。在原燃料質量劣化的不利狀況下1號高爐取得了較好的經濟技術指標,如表2所示,高爐利用系數不斷提高,第一季度入爐焦比控制在350 kg/t以下。在之后燒結礦及焦炭質量劣化較明顯的狀況下,4月份利用系數2.562 t/m3·d,燃料比控制在495 kg/t以下。前4個月整體指標達到近期來最好水平,控制合理的操作爐型實現了1號高爐優化指標、降本增效的目標。

表2 2020年1號高爐技術經濟指標Table 2 Technical and economic index of No.1 blast furnacein 2020

4 結語

(1)對于1號高爐而言,合理的操作爐型是上部布料調劑、熱負荷控制、穩定渣鐵組分及下部送風控制等相互作用的有機整體,保證各項操作制度與高爐強化相匹配是重點。

(2)1號高爐克服原燃料質量劣化的不利影響,調整上部布料制度,保證中心氣流,疏導邊緣氣流,穩定爐身熱負荷。根據1號高爐實際爐況調整,將鼓風動能控制在10 000~11 000 kg·m/s,爐腹煤氣量指數控制在57~59.5 m/s之間,高爐保持了較好的穩定性。

(3)針對渣中鎂鋁比波動影響爐渣的性能,通過提高爐溫水平至0.45%左右,調整燒結礦中Mg O含量等手段來改善。在爐渣堿度控制合理范圍內,1號高爐渣中Mg O含量控制在6%~7.5%的范圍之間,Al2O3含量在14%以下,爐渣性能能滿足生產的要求。經過對1號高爐操作爐型的維護,逐步適應了澆注爐型變化和原燃料質量劣化的狀況,取得了較好的經濟技術指標。