HRB400E高速線材性能不合格的分析

楊 斌

(江陰市華西鋼鐵有限公司,江蘇江陰214425)

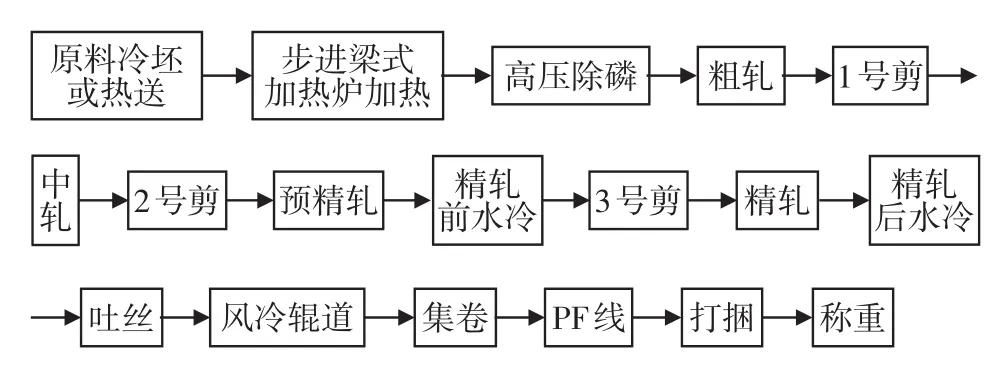

華西鋼鐵有限公司線材廠主要以普碳鋼和冷墩鋼為主,2020年的產能達到70萬噸。成品主要工藝流程如圖1所示。下游產品客戶以出口為主,自2020年初國外大規模爆發新冠病毒引起的肺炎疫情以來,出口受限。在國家擴大內需的響應下,改生產建筑用鋼HRB400E,但是在試軋的過程中發現有一批HRB400E盤螺性能不合格,為查找原因,從成分控制、鋼材力學性能和金相組織對不合格成品進行了分析。

圖1 工藝流程圖

1 實驗設備

線材的拉伸試驗使用美國美特斯E45.305微機控制電子式試驗機,成分分析設備為德國ARL直讀光譜分析儀,金相組織觀察采用德國蔡司金相顯微鏡Observer.A1 m。

2 實驗部分

2.1 實驗步驟

首先按照《鋼筋混凝土用鋼材試驗方法》(GB/T 28900—2012)的要求對線材進行拉伸試驗,然后針對性能不合格的成品進行成分和金相組織分析。成分分析按照《碳素鋼和中低合金鋼多元素含量的測定 火花放電原子發射光譜法(常規法)》(GB/T 4336—2016)進行測定,金相組織按照《金屬顯微組織檢驗方法》(GB/T 13298—2015)進行觀察。

2.2 實驗結果

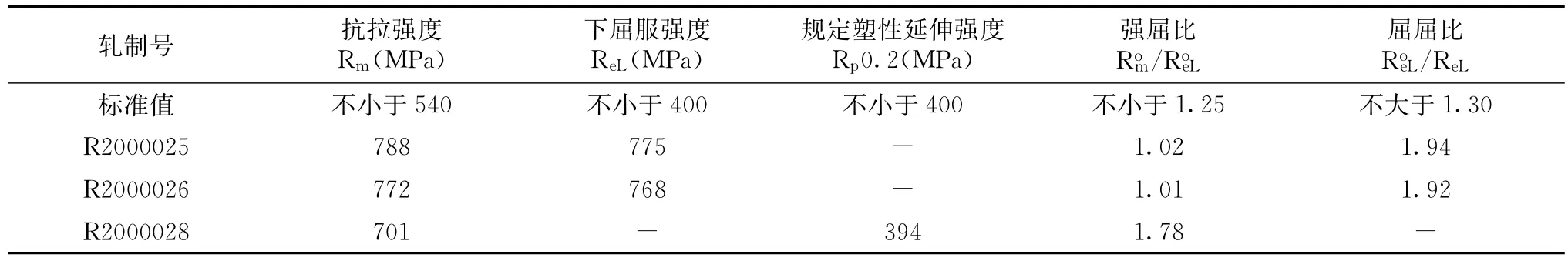

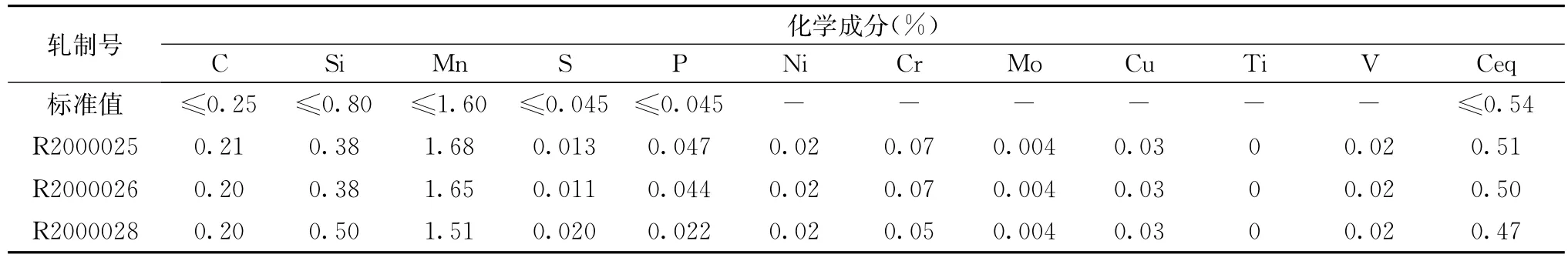

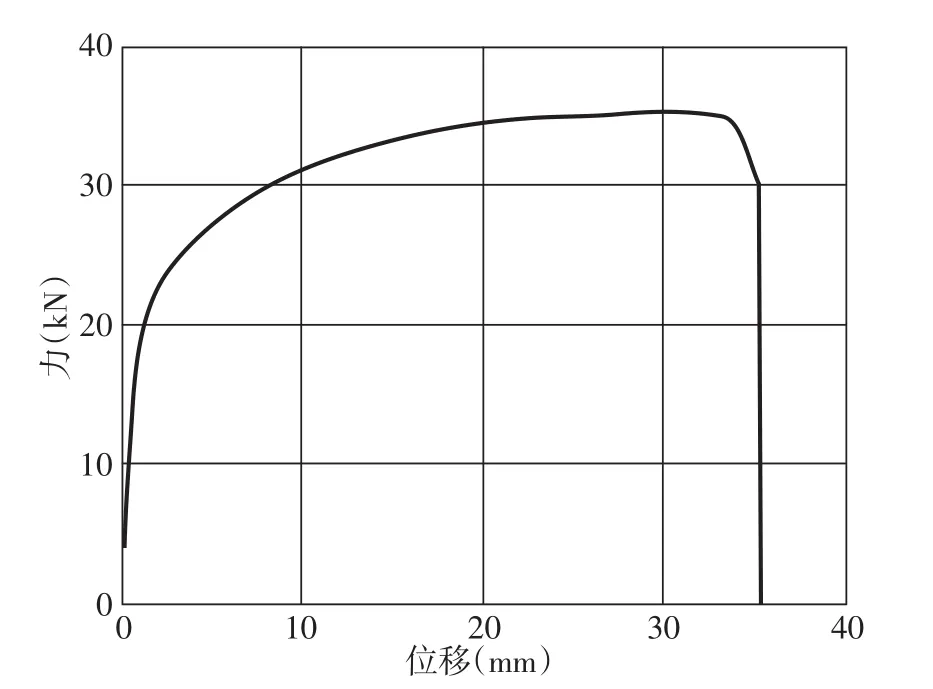

力學性能試驗,檢測結果如表1所示,軋制號R2000025與R2000026的螺紋鋼屈服強度異常偏高,比之前合格的高出300 MPa,屈屈比更是達到1.94,不符合國家標準的規定[1]。軋制號R2000028的螺紋鋼拉伸曲線如圖2所示,沒有明顯的屈服平臺,屈服強度以規定塑性延伸強度Rp0.2標注,為394 MPa,低于國家標準。為進一步分析原因,對上述樣品做了成分和組織分析,結果分別如表2、表3和圖3所示。

表1 力學性能結果

表2 化學成分檢測結果

圖2 R2000028螺紋鋼拉伸曲線

從化學成分檢測結果來看,C、Si等成分在國家標準[1]以內,但軋制號R2000025與R2000026的螺紋鋼的Mn含量超標,軋制號R2000028的鋼筋的成分正常,但Mn含量也略超內控標準(1.3%~1.5%)。

對性能不合格的螺紋鋼做金相分析,將試樣磨制、拋光后用4%的硝酸酒精浸蝕5秒,用清水沖洗、滴酒精吹干后,在金相顯微鏡下觀察,檢驗依據為GB/T 13298-2015《金屬顯微組織檢驗方法》以及GB/T 6394-2017《金屬平均晶粒度測定方法》,檢測結果見表3以及圖3(組織均為心部)。

由金相組織檢測結果(表3)可知,性能不合格的產品除鐵素體+珠光體這類正常的金相組織以外,還出現了回火索氏體和粒狀貝氏體這類異常組織。一般而言,在同等軋制工藝條件下,產品金相組織為鐵素體+珠光體。就軋制工藝而言,開軋溫度930℃,進精軋溫度880℃,吐絲溫度890℃,該軋制工藝能夠滿足細晶粒螺紋鋼的內控要求。而軋制號R2000025的線材出現回火索氏體,軋制號R2000026與R2000028的線材出現粒狀貝氏體的原因極有可能是合金元素過量所致。

表3 金相顯微組織檢測結果

3 分析與討論

圖3 HRB400E高速線材顯微組織

相較于正常組織而言,回火索氏體和粒狀貝氏體這類異常組織使得產品屈服強度過高,超出國標中規定的屈屈比上限或是出現無明顯屈服現象,而螺紋鋼中組織的形成又與冷卻工藝和化學成分密切相關[2],從冷卻工藝上看,為避免自回火索氏體的生成,就需要在冷卻過程中避免馬氏體的出現,所以鋼材要以低于臨界值的冷卻速度進行控制冷卻。此外,還需注意該冷卻速度應當避開貝氏體產生的溫度區間,即需使螺紋鋼在終軋溫度到350℃的冷卻過程中降低冷卻速度,使鐵素體和珠光體有充分的轉變時間。該生產線上通過調整風冷輥道速度以及風機的開關和風量大小等控制冷卻方法完全可以滿足鋼材具有正常的金相組織。鋼中化學成分的不同對鋼冷卻過程的轉變也有不同的影響。3種軋制號的成品Mn元素超標極可能影響了冷卻過程中組織的轉變,隨著Mn含量的增加,將導致C曲線向右移動和變形,在同等冷卻曲線工藝下,相當于提高了冷卻速度。若該冷卻速度大于臨界冷卻速度(冷卻曲線向右偏移量較大)將有利于馬氏體的產生,當形成馬氏體后,由于鋼材心部仍具有較高溫度,在此溫度下易發生自回火,此時鋼材的組織將以回火索氏體為主,如軋制號R2000025;如果曲線向右偏移量不大(即Mn元素超標幅度不大),將會使得冷卻速度在到達冷卻曲線終了轉變線之前,還經過了貝氏體轉變區,如軋制號R2000028除鐵素體+珠光體外,還有少量貝氏體;當冷卻速度正好落在貝氏體轉變區,則如軋制號R2000026,組織將以貝氏體為主。

4 結論

原材料鋼坯的化學成分Mn超標,會使螺紋鋼中產生異常組織,引起力學性能不合格,導致產品報廢。建議:

(1)煉鋼時應加強對成分的控制,尤其是對Mn這類添加量較多的合金元素含量控制。

(2)針對個別已知合金元素含量出現波動的鋼坯,在軋制時應合理的調整冷卻工藝,盡量減小合金元素超標對鋼材組織和力學性能的影響。