帶柔性夾爪的自動導引車*

□ 馬震宇 □ 耿 賽

英華達(上海)科技有限公司 上海 201114

1 設計背景

在“中國制造2025”國家戰略方針的推動下,隨著工業制造技術水平的不斷提高,工業機器人在我國的應用正在朝普及化方向發展,機器換人成為我國制造業的一大熱點。在這一龐大的市場應用過程中,機器人的技術創新與產品迭代為更多新產品的應用提供了發展空間,復合型機器人由此應運而生。

復合型機器人大多采用自動導引車+多關節工業機器人的結構,兩者都是工業領域具有代表性的工業自動化產品。將自動導引車與多關節工業機器人相結合,使復合型機器人有更廣闊的應用空間。復合型機器人具備人的特點,擁有手和腳,隨著視覺導航技術的成熟,眼睛也更具類人性。

復合型機器人基于自動導引車的結構,具備精確定位的行走功能,所搭載的機械臂可以實現在各種工況下的定制作業。

結合企業資源計劃系統、制造執行系統等信息系統的指令,復合型機器人可以與信息系統結合運作。調度人員通過系統向復合型機器人下達物料運輸、上下料指令,車間智能化由此形成。

目前,擁有復合型機器人的制造企業每年都在增加。筆者設計了帶柔性夾爪的自動導引車,同樣屬于復合型機器人。

2 結構組成

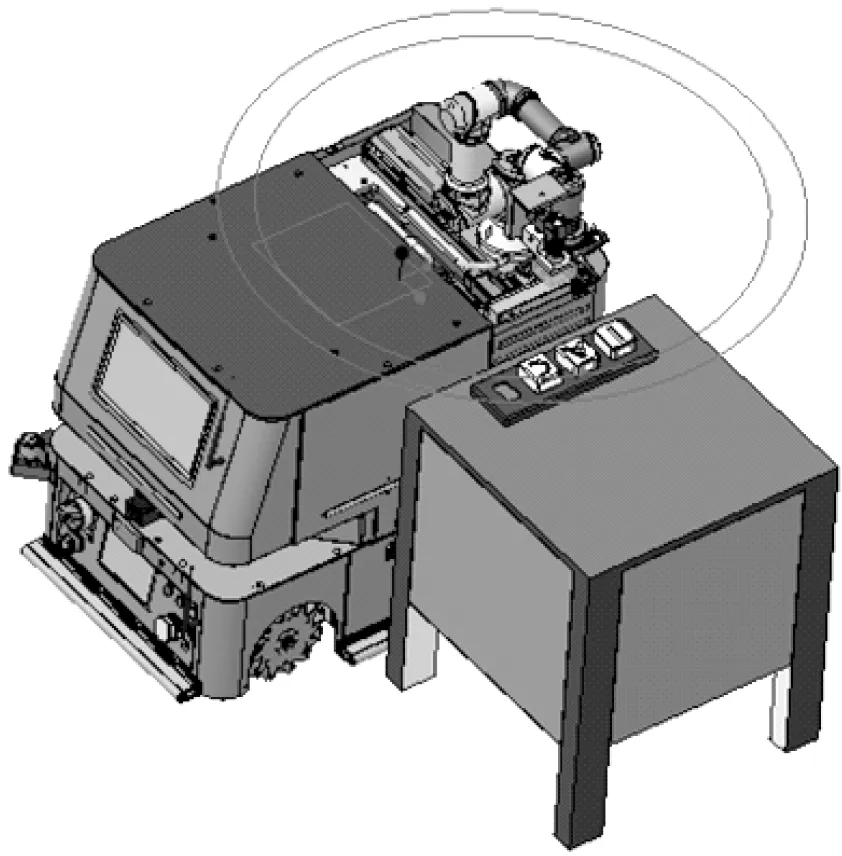

自動導引車結構如圖1所示,外殼部件采用鈑金件+噴漆的工藝進行加工,連接部件通過三維打印方式制造,關鍵零件通過外購方式購入。

▲圖1 自動導引車結構

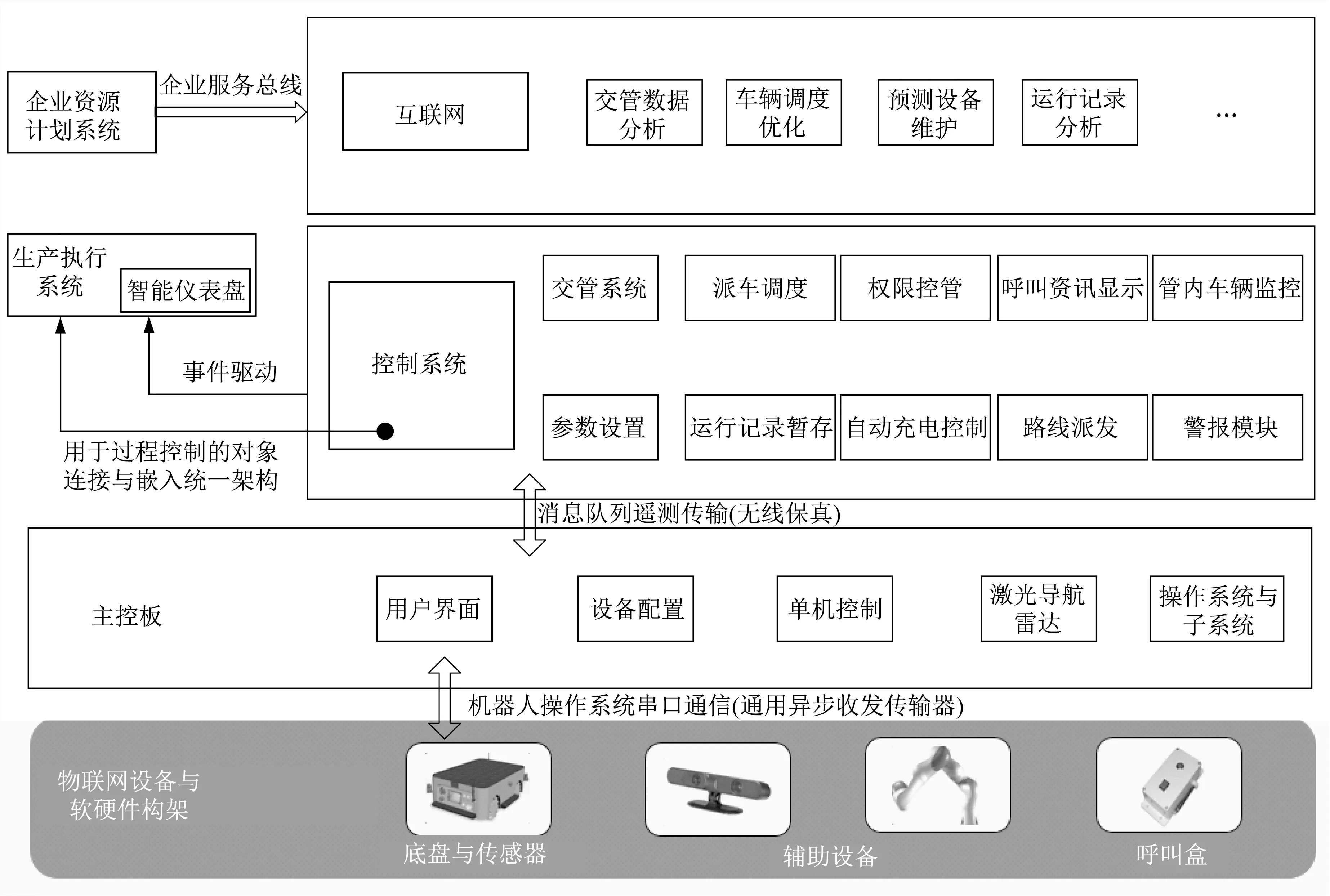

自動導引車系統框架如圖2所示,搭載機械手臂作業型機器人,在接到遠端呼叫盒的呼叫請求后,運動到指定地點執行任務。機器人的主控板通常需要具備比較強的數據處理能力,用于處理海量實時數據。主控板一方面和底盤系統進行信息溝通,另一方面和工廠遠端生產執行系統進行交互,從而完成多車交管系統運行路線的派發,以及實現多車調度系統。

生產執行系統對車輛的運行數據進行收集記錄,上傳至工廠企業資源計劃系統。通過定期對運行數據進行收集分析,可以對運行效率進行優化,能夠及時發現車輛的運行異常情況,進行保養維修。

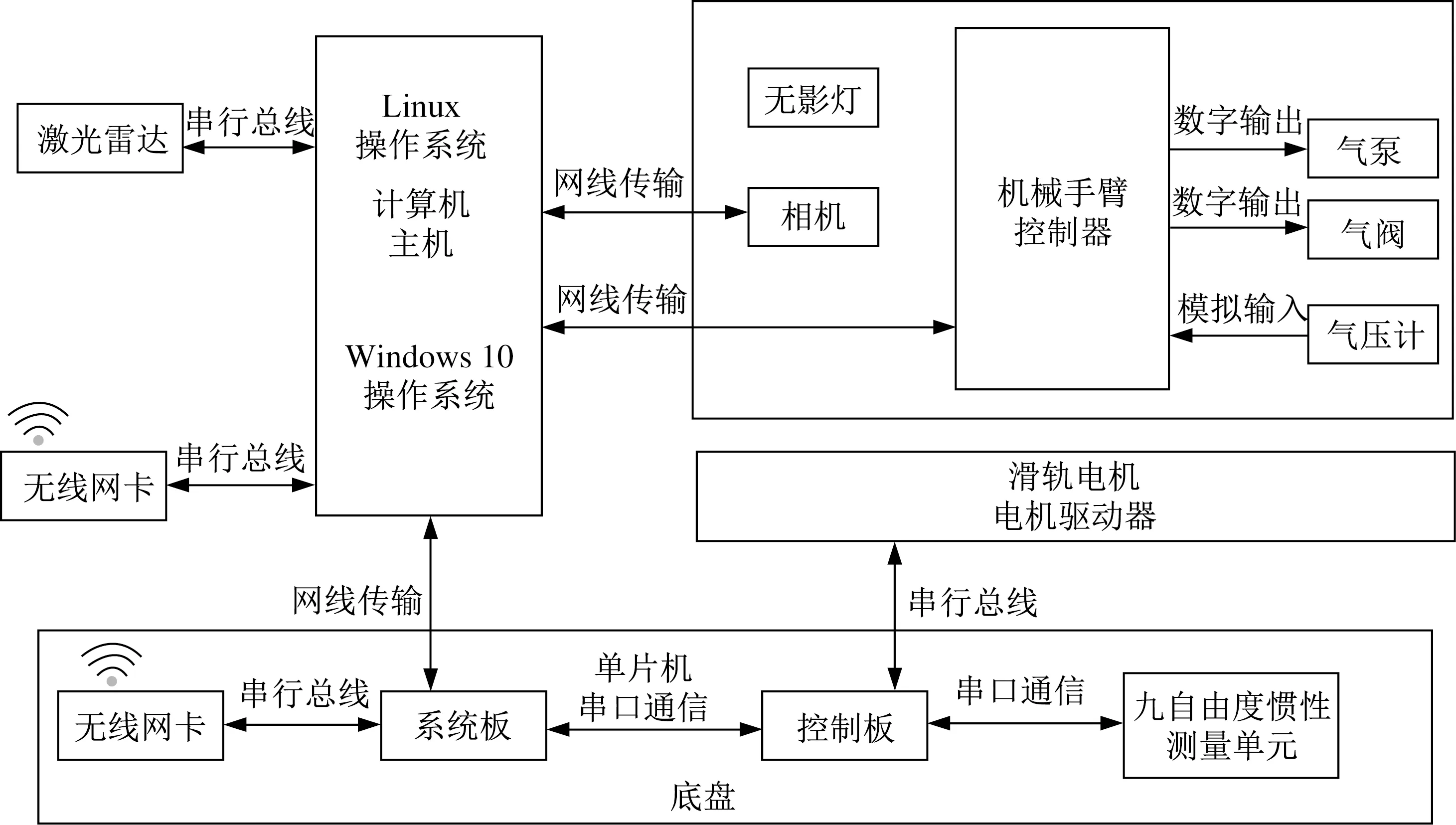

自動導引車硬件架構如圖3所示。自動導引車底盤通過搭配麥克納姆輪,實現作業時的全向移動。采用Linux操作系統,這是運行機器人專用的操作系統。

Windows 10操作系統采用高規格的工控機配置,通過運行自動導引車激光導航雷達自主導航算法,可以快速實時處理激光導航雷達的大量數據。同時需要處理機械手臂上二維相機的視覺數據,對機械手臂的當前位置進行快速定位,計算出與目標位置之間的偏移量,通知機械手臂移動到目標位置進行作業。

線形滑軌電機可以在水平方向上左右滑動,通過將機械手臂安裝在線形滑軌上,可以顯著擴大機械手臂的作業范圍。

▲圖2 自動導引車系統框架

▲圖3 自動導引車硬件架構

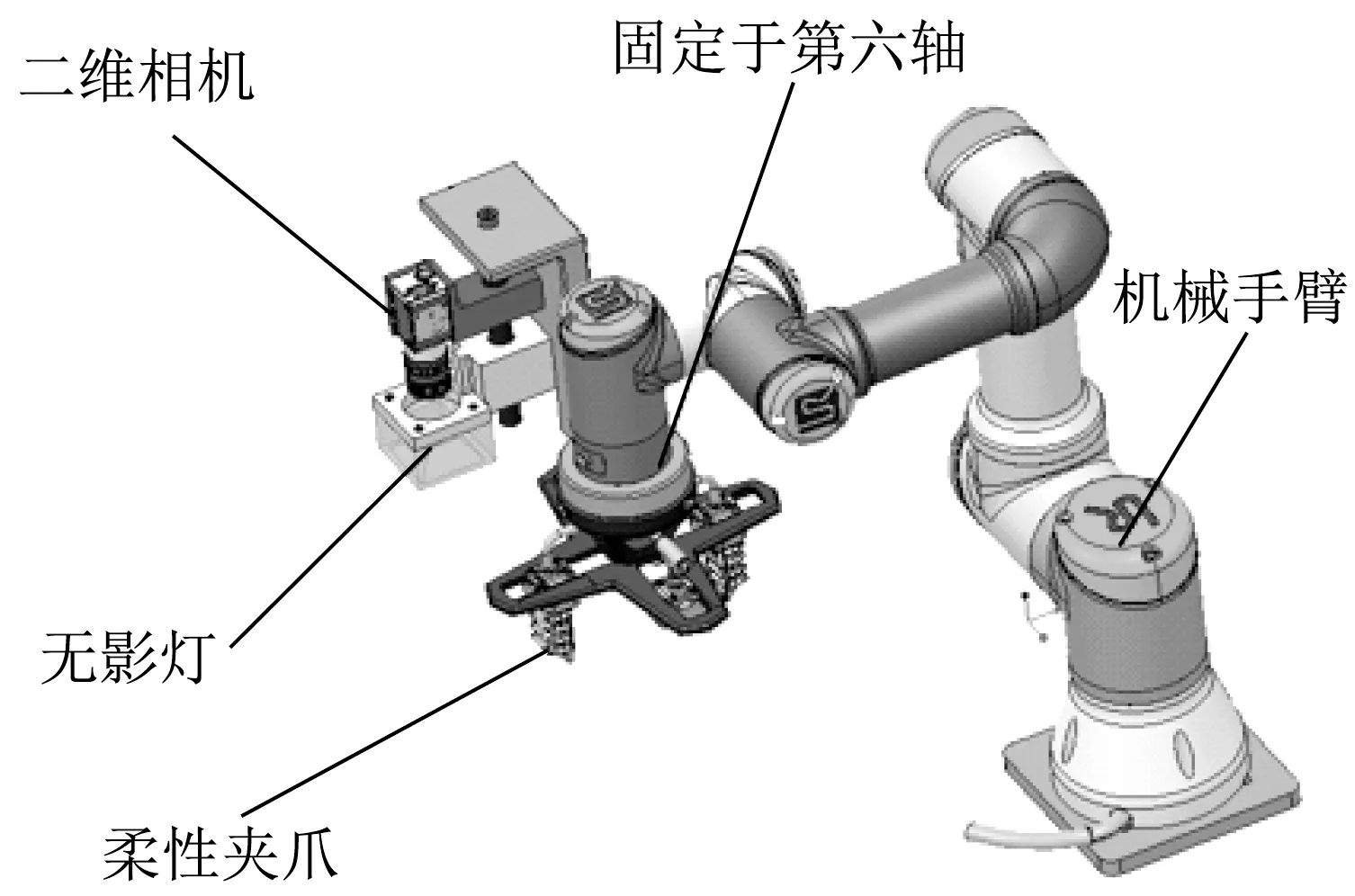

機械手臂可以實現六個軸向的移動,通過控制氣動系統、氣動閥來控制柔性夾爪的抓取與收緊動作。

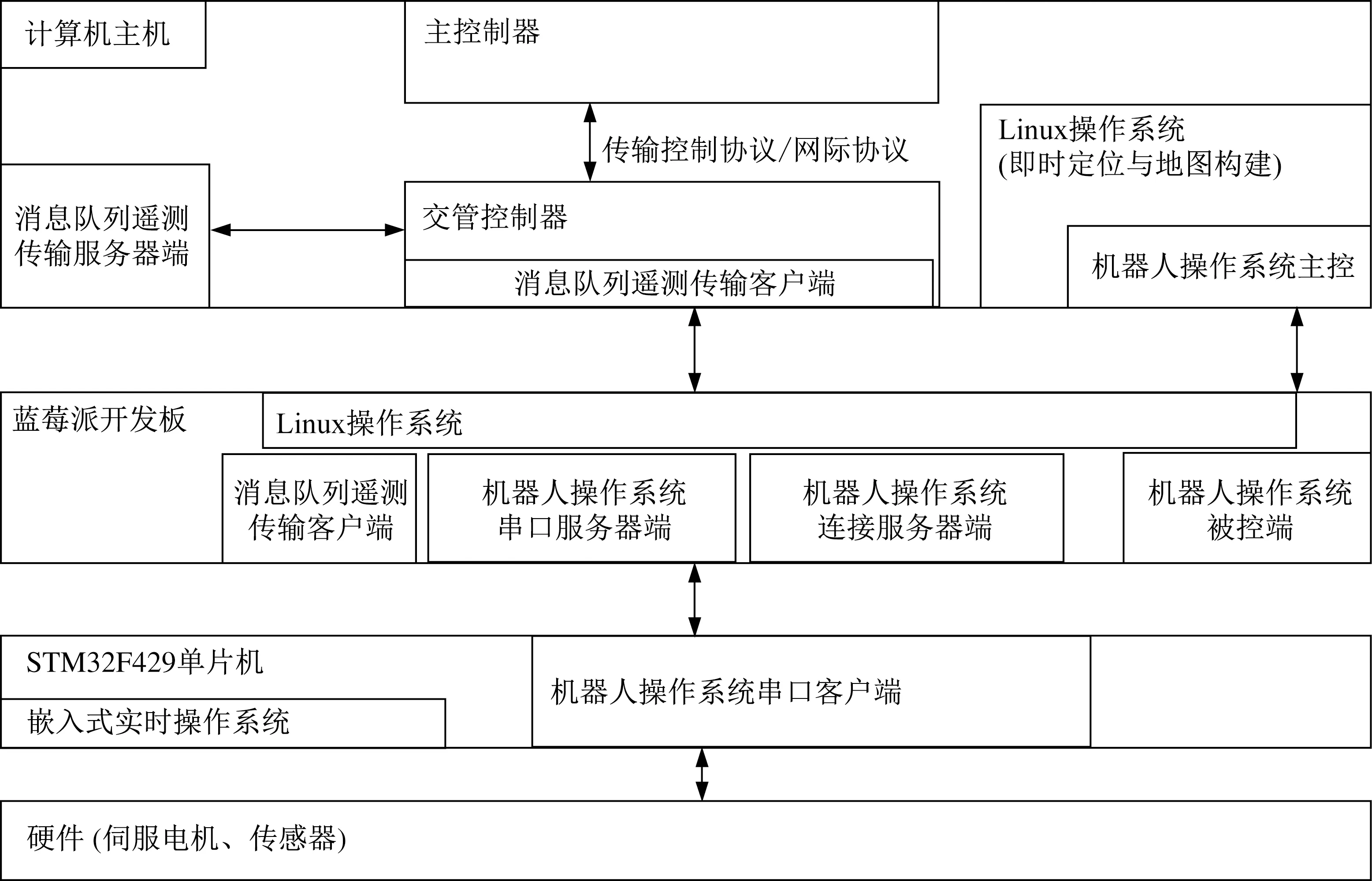

自動導引車軟件架構如圖4所示。

▲圖4 自動導引車軟件架構

由STM32F429單片機構建嵌入式實時操作系統,實時處理底盤伺服電機的數據,進行避障、報警,連接發光二極管、急停開關、安全邊界等保護性外設,實現自動導引車的全向移動。

運行Ubuntu Linux操作系統,與STM32F429單片機之間通過操作系統接口進行通信連接。

Windows 10操作系統運行交管系統,與系統板之間通過無線網絡連接,支持消息隊列遙測傳輸協議。

3 氣動抓取系統

自動導引車氣動抓取系統由柔性夾爪、氣動系統、氣動控制線路、機械手臂、線形滑軌、激光導航雷達、二維相機、麥克納姆輪、視覺系統等組成。

3.1 柔性夾爪

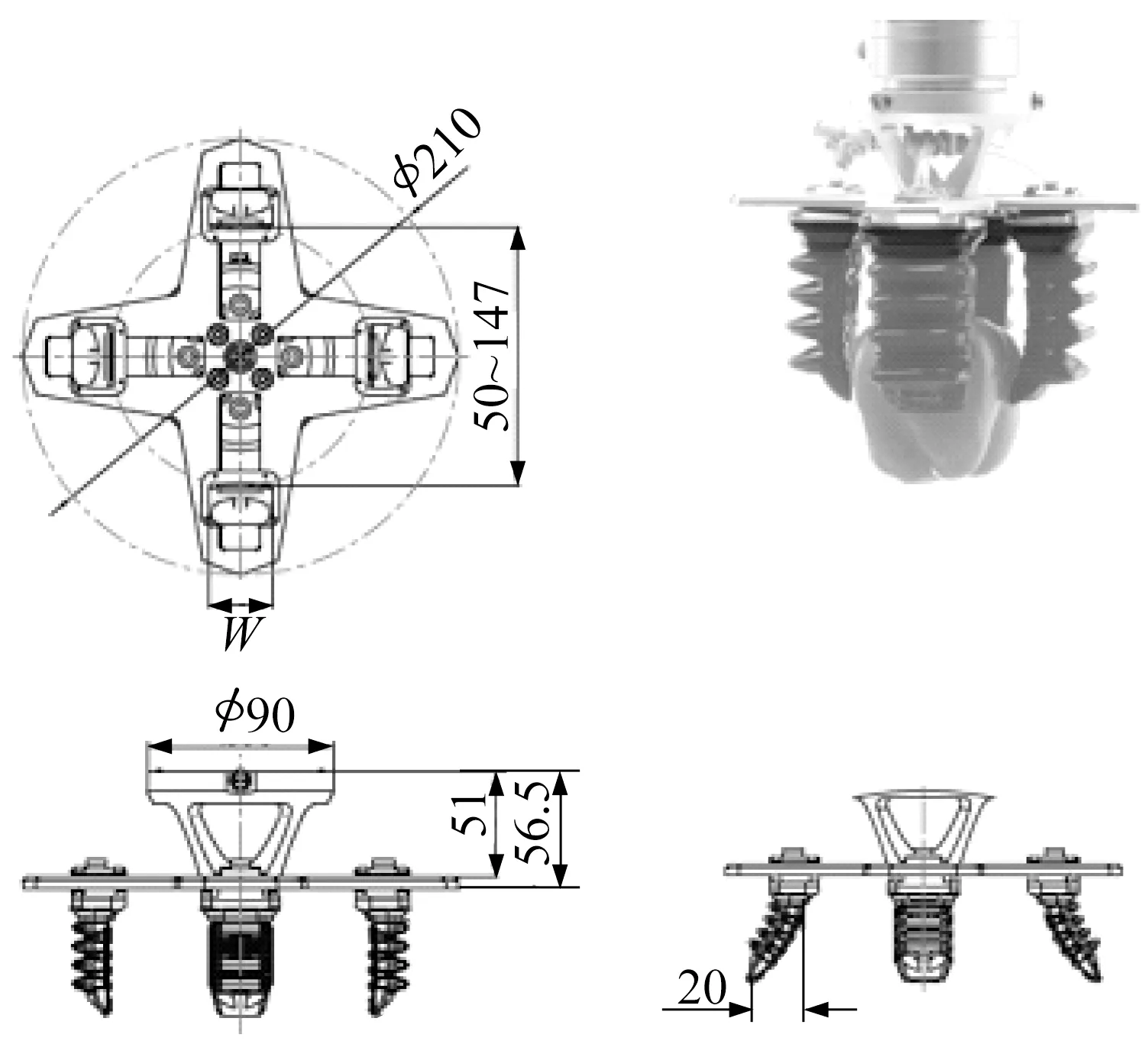

在抓取行業,普遍采用機械夾爪、真空吸盤等傳統夾具對物品進行抓取,但是經常會受到產品外形、材質的影響,導致無法順利抓取。為解決這一工業問題,有企業推出了基于柔性機器人技術的柔性夾爪,如圖5所示。單一夾爪可以抓取不同尺寸、形狀、質量的工件,提高了生產線的自動化水平。

柔性夾爪不同于傳統的機械夾爪,具有柔軟的氣動手指,能夠自適應包覆目標物體,不需要預先了解目標物體的準確形狀和尺寸。柔性夾爪由柔性材質構成,抓持動作不會對工件造成任何損傷,尤其適用于易碎、軟質和易劃傷的工件。

▲圖5 柔性夾爪

柔性夾爪可以抓取不規則且長寬不同的物體。柔性夾爪最大彎曲量為20 mm,自然狀態下兩個夾爪之間的距離為50~147 mm,單個夾爪用內六角螺栓鎖附在支架上,指間距離可以手動調節。

柔性夾爪參數見表1。由表1可知,柔性夾爪最小抓取尺寸為 30~70 mm,最大抓取尺寸為 127~167 mm,可以按照實際工件進行手動調節。柔性夾爪自重加最大負載不能超過機械手臂的最大負載。

表1 柔性夾爪參數

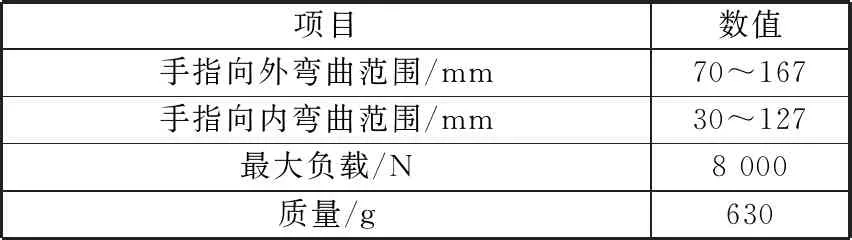

柔性夾爪工作原理如圖6所示。氣泵用于抽取空氣,機械手臂通過輸入、輸出接口控制氣體換向閥,控制氣泵從外部環境抽取空氣進入柔性夾爪,從而產生正壓,或從柔性夾爪抽出空氣進入外部環境,從而產生負壓。柔性夾爪在負壓時處于釋放狀態,在正壓時處于收緊狀態。

▲圖6 柔性夾爪工作原理

上位機可以通過串口通信監測及調整氣體換向閥的參數,控制氣體流動的方向。

3.2 氣動系統

因為廠商提供的夾爪控制器采用無源控制系統,需要采用工業氣源,而自動導引車處于移動工作狀況,所以需要為自動導引車配備氣動系統。

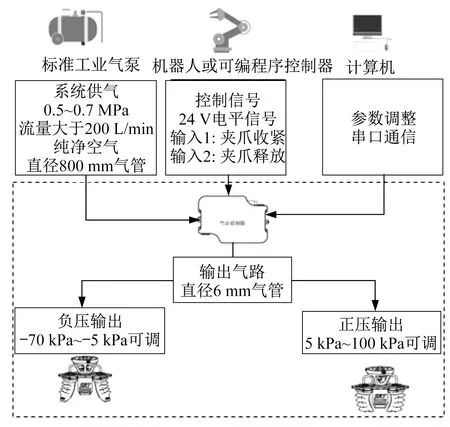

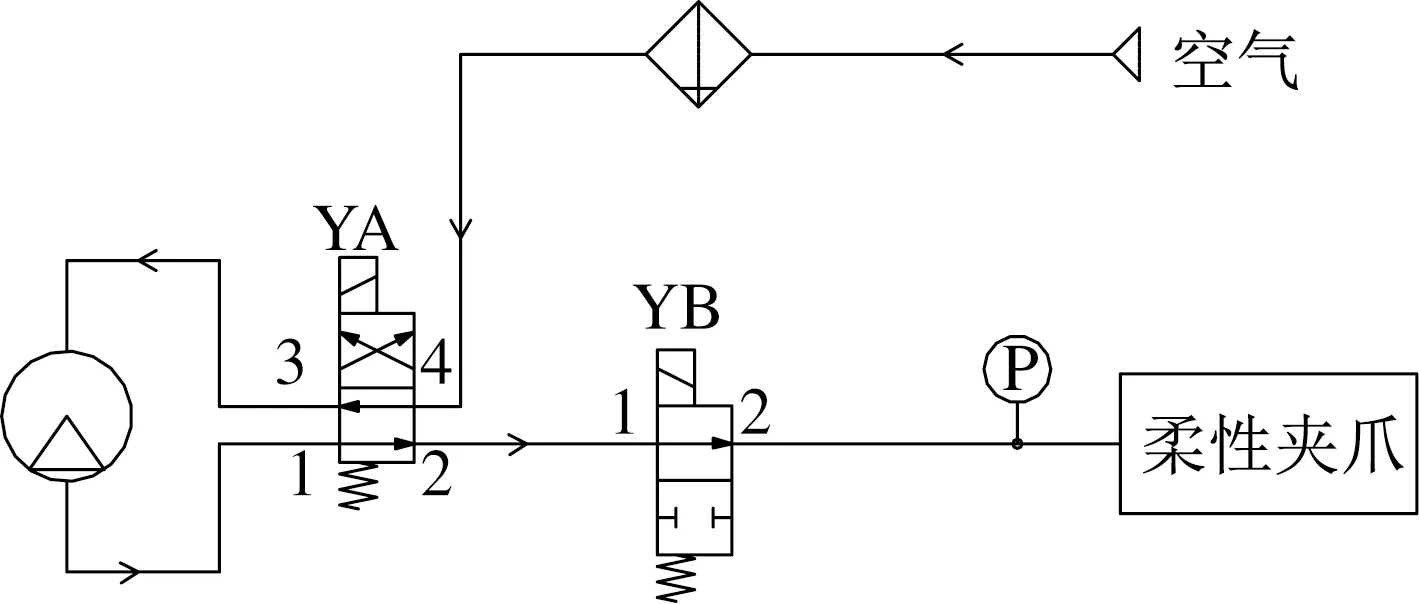

氣動系統初始狀態如圖7所示。YA為二位四通換向閥,用于控制氣泵空氣的抽取方向,從而控制柔性夾爪的釋放及收緊。YB為二位二通保壓閥,用于控制氣泵與柔性夾爪之間空氣流動的通斷。壓力傳感器用于檢測流入柔性夾爪空氣的壓強是否在安全范圍內,壓強過大,可能會損壞柔性夾爪。

▲圖7 氣動系統初始狀態

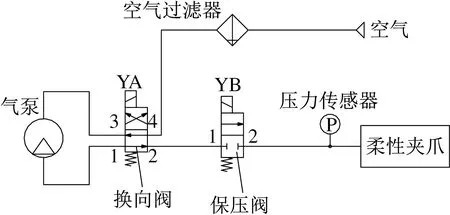

氣動系統正壓收緊狀態如圖8所示。打開氣泵,關閉二位四通換向閥YA,打開二位二通保壓閥YB,氣泵從外部環境抽取空氣進入柔性夾爪,此時柔性夾爪內部為正向壓強,柔性夾爪處于收緊狀態。當柔性夾爪中氣壓值超過正壓預設值后,關閉二位二通保壓閥YB,并關閉氣泵以節約能源。

▲圖8 氣動系統正壓收緊狀態

氣動系統保壓抓取狀態如圖9所示。氣泵處于斷電狀態,二位二通保壓閥YB也處于斷開狀態,柔性夾爪內部保持氣壓,并保持當前狀態夾取物體。

▲圖9 氣動系統保壓抓取狀態

氣動系統負壓釋放狀態如圖10所示。打開氣泵、二位四通換向閥YA、二位二通保壓閥YB,此時空氣由柔性夾爪流入外部環境,柔性夾爪中空氣氣壓為負向壓強,柔性夾爪處于釋放狀態。當柔性夾爪中氣壓值小于負壓預設值后,關閉二位二通保壓閥YB,并關閉氣泵以節約能源。

▲圖10 氣動系統負壓釋放狀態

選用正壓中流量微型無刷氣泵,可抽氣及充氣兩用,正壓范圍為5 kPa~100 kPa,負壓范圍為-70 kPa~-5 kPa,峰值流量為15 L/min。采用高檔無刷電機,壽命長,體積小,氣泵質量為250 g,輕薄小巧。

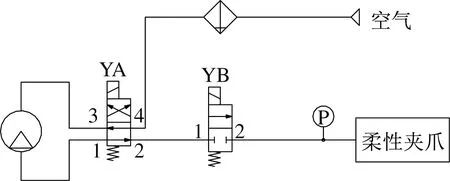

經過實物驗證,氣動系統控制原理正確。氣動系統樣機驗證如圖11所示。

3.3 視覺系統

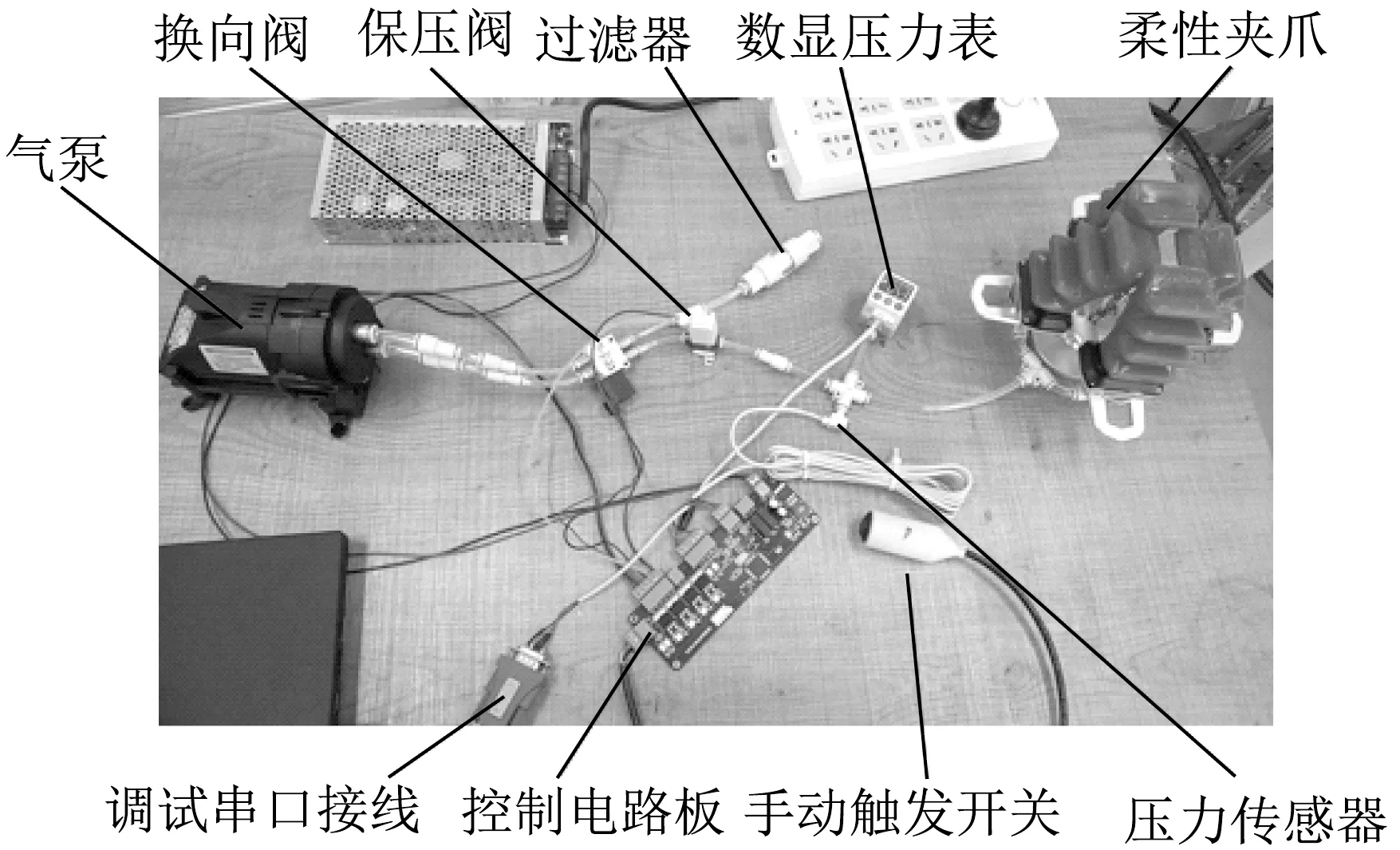

自動導引車的視覺系統如圖12所示。視覺系統利用相機代替人眼來進行各種測量和判斷,綜合光學、機械、電子、計算機軟硬件等方面技術,涉及計算機、圖像處理、模式識別、人工智能、信號處理、光機電一體化等多個專業。

▲圖11 氣動系統樣機驗證

▲圖12 視覺系統

在視覺系統方面,需要研究圖像獲取的正確性、視覺處理的快速性,包括特征提取、圖像分割、圖像辨識,確保圖像信息高效、快速傳送,通過控制系統使機器人高速、高精確動作。

3.3.1 機械手臂

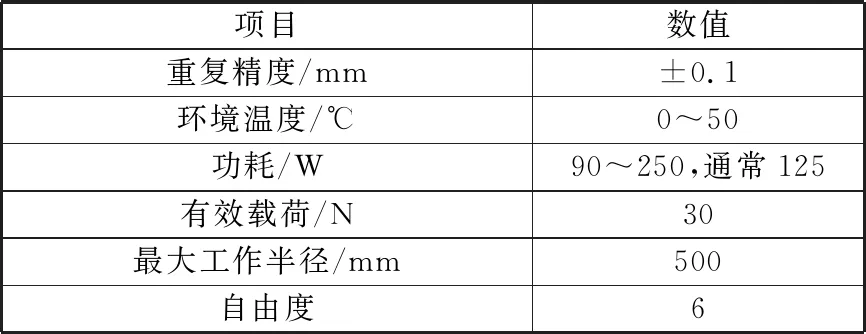

自動導引車采用UR3機械手臂,具體參數見表2。

表2 機械手臂參數

因為機械手臂一般都需要根據不同要求安裝不同夾爪,很多夾爪的質量對機械手臂的影響超出預期,所以最大有效負載是一個重要指標。一般而言, 第六軸的夾具加上抓取物體的總質量,不能超過機械手臂的最大負載。重復精度指機械手臂重復執行多次任務之間的誤差,這一指標會影響機械手臂完成任務的精度。例如,產線常見的貼敷標簽作業,貼敷標簽精度一般為0.1 mm,此精度值應大于機械手臂的重復精度值,否則機械手臂無法完成正常作業。

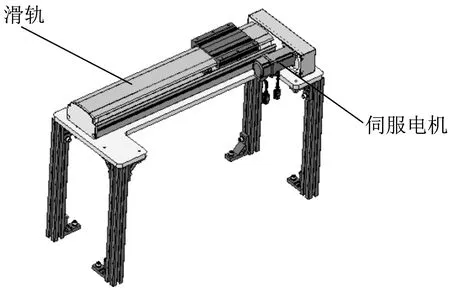

3.3.2 線形滑軌

為擴大機械手臂的抓取范圍,增加單向線形滑軌,滑軌行程為300 mm。線形滑軌外形如圖13所示。

▲圖13 線形滑軌

線形滑軌由伺服電機驅動,采用直線絲杠方式,重復定位精度為0.02 mm。機械手臂通過內六角螺栓鎖附在滑軌底座上。

3.3.3 相機

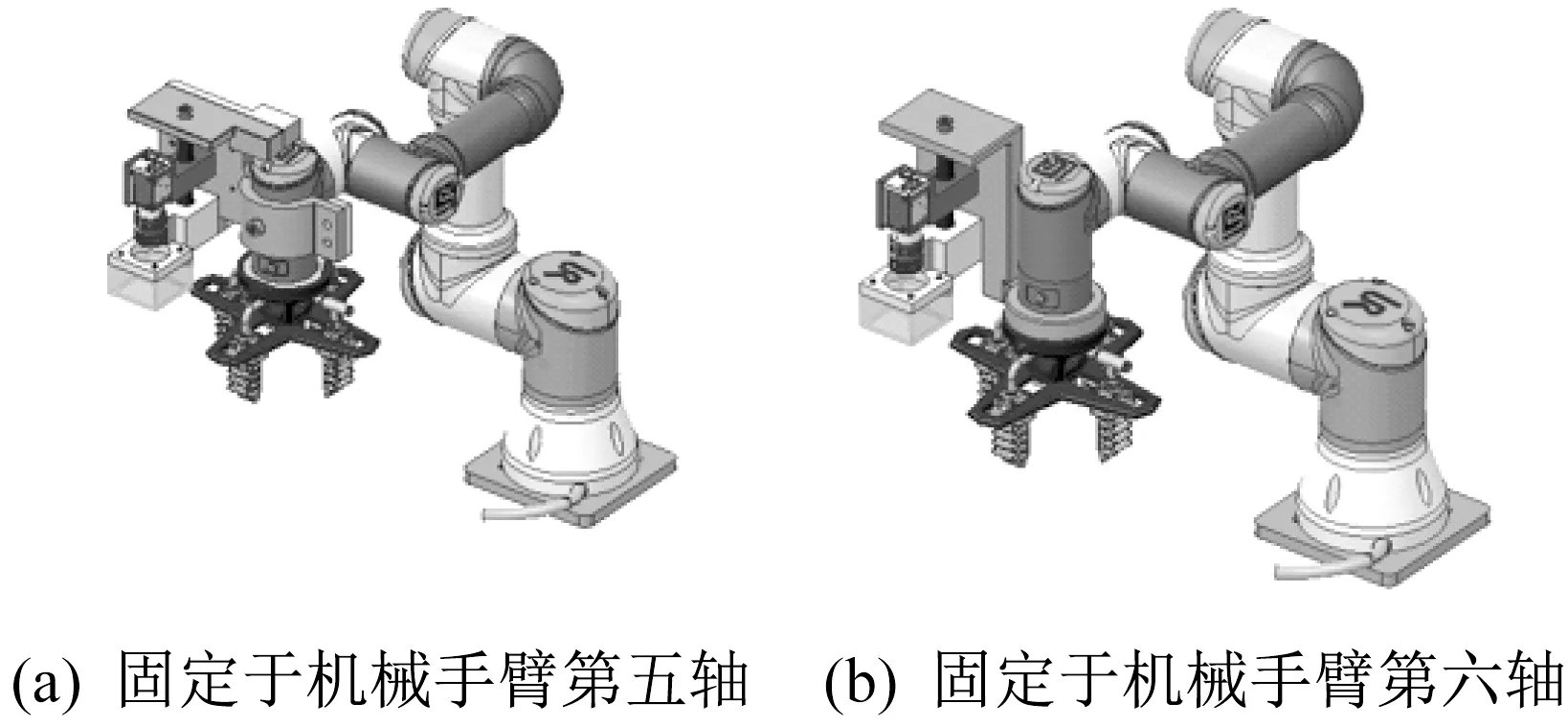

相機固定位置對比如圖14所示。

▲圖14 相機固定位置對比

相機固定在機械手臂第五軸,優點為柔性夾爪固定于機械手臂第六軸中心,可以360°轉動;缺點為相機和柔性夾爪相對位置不固定,視覺算法較復雜,軟件無法計算出相機位置和機械手臂關于大地坐標的精確轉換關系。

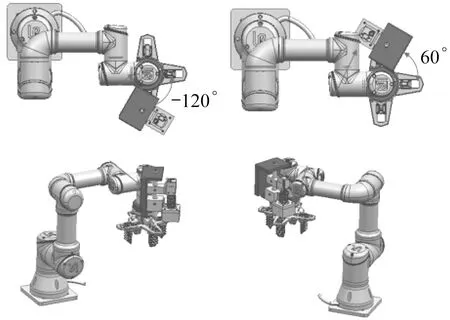

相機固定在機械手臂第六軸,優點為相機與柔性夾爪相對位置固定,相機隨柔性夾爪一起轉動,視覺算法較簡單,軟件編程容易實現;缺點為由于支架原因,相機和柔性夾爪無法實現360°轉動,只能在-120°~60°范圍內運動,超過這一范圍將會產生干涉現象,如圖15所示。

對兩種方案中的相機支架都進行了三維打印制作,經過測試確認,采用相機固定于第六軸的方案。

采用500萬像素相機,C口鏡頭,8 mm固定焦距,光圈范圍為F1.8~F22。相機采用的是定焦鏡頭,在機械手臂高度固定的情況下,視覺范圍是固定的。

3.4 激光導航雷達

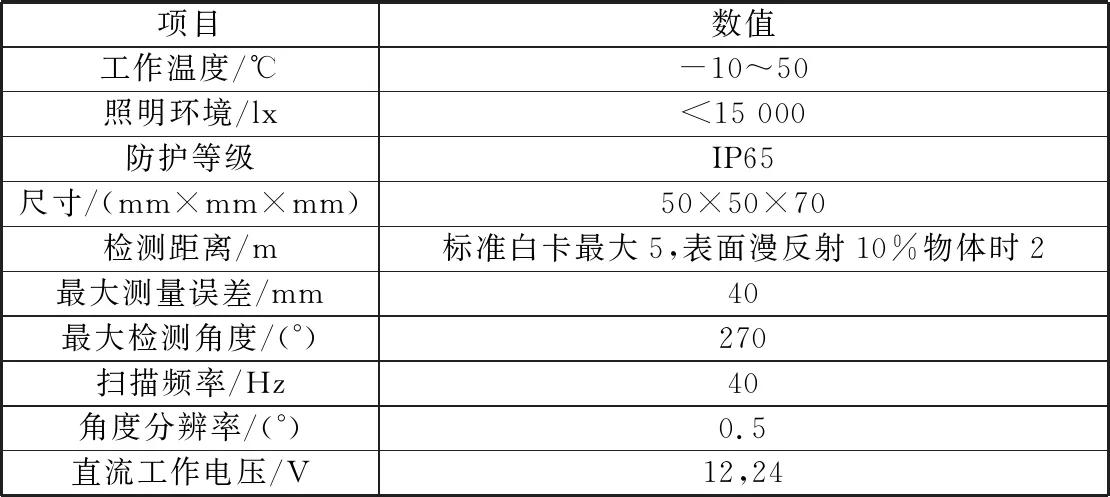

激光導航雷達參數見表3。激光導航雷達通過RS 422接口即時輸出目標物體的距離、角度信息,從而建立環境地圖,實現自主導航定位。

▲圖15 機械手臂與相機位置干涉

表3 激光導航雷達參數

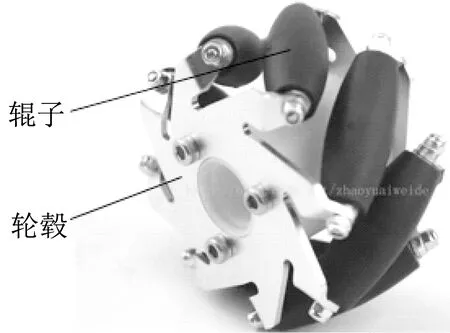

3.5 麥克納姆輪

麥克納姆輪外形如圖16所示,由輪轂和輥子組成。輪轂是整個麥克納姆輪的主體支架,輥子是安裝在輪轂上的鼓狀物。麥克納姆輪的輪轂軸與輥子轉軸間角度為45°。理論上,這個夾角可以是任意值,根據不同的夾角值可以制作出不同的麥克納姆輪,但最常用的是45°。

▲圖16 麥克納姆輪外形

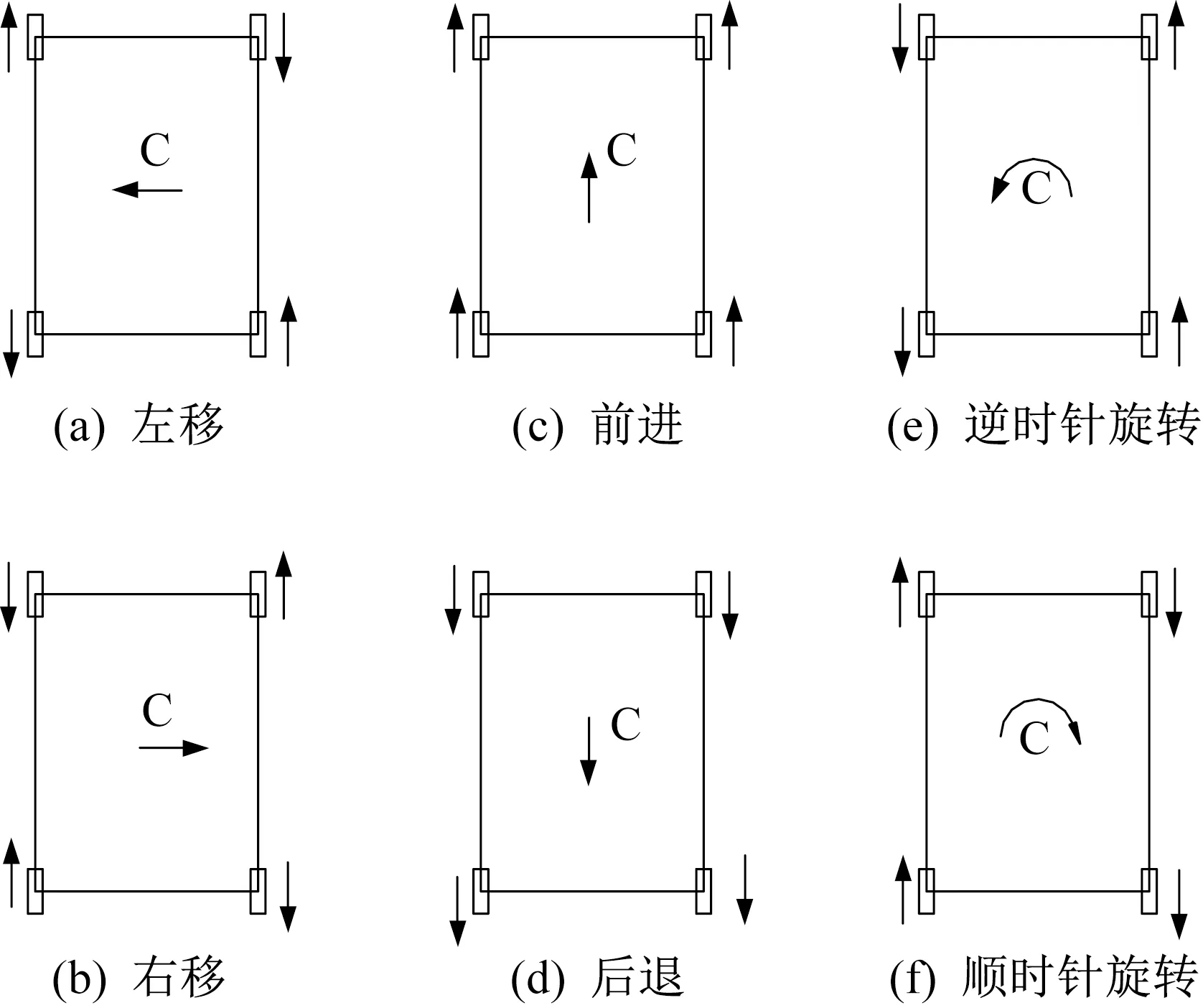

麥克納姆輪運行軌跡如圖17所示。自動導引車的運動通過麥克納姆輪間的正反轉和停止來實現,主要包括沿Y方向前進和后退、沿X方向左右橫移、順時針與逆時針旋轉。

4 樣機驗證

4.1 驗證步驟

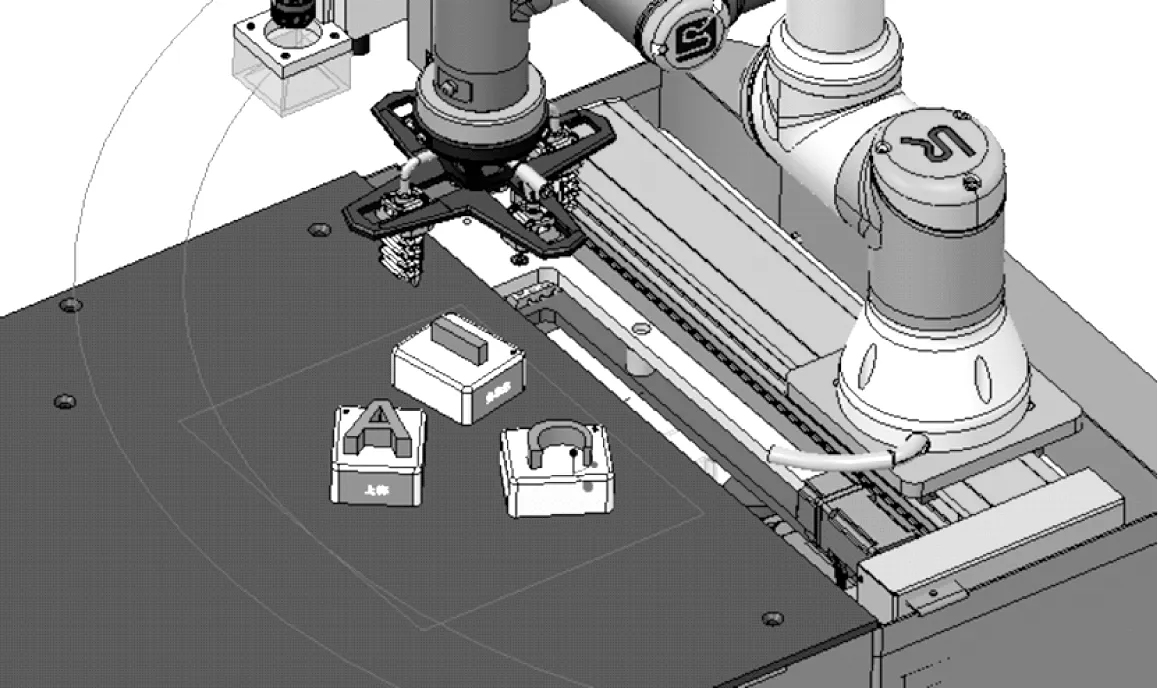

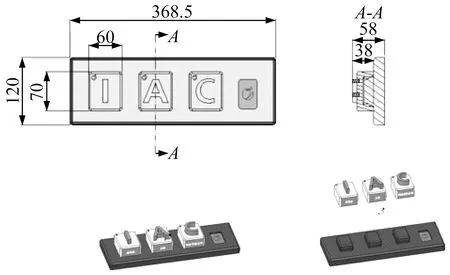

(1) 隨機擺放的 I、A、C三塊字母方塊, 位于自動導引車指定視覺識別區域,區域尺寸為280 mm×230 mm,如圖18所示。

▲圖17 麥克納姆輪運行軌跡

▲圖18 隨機擺放方塊

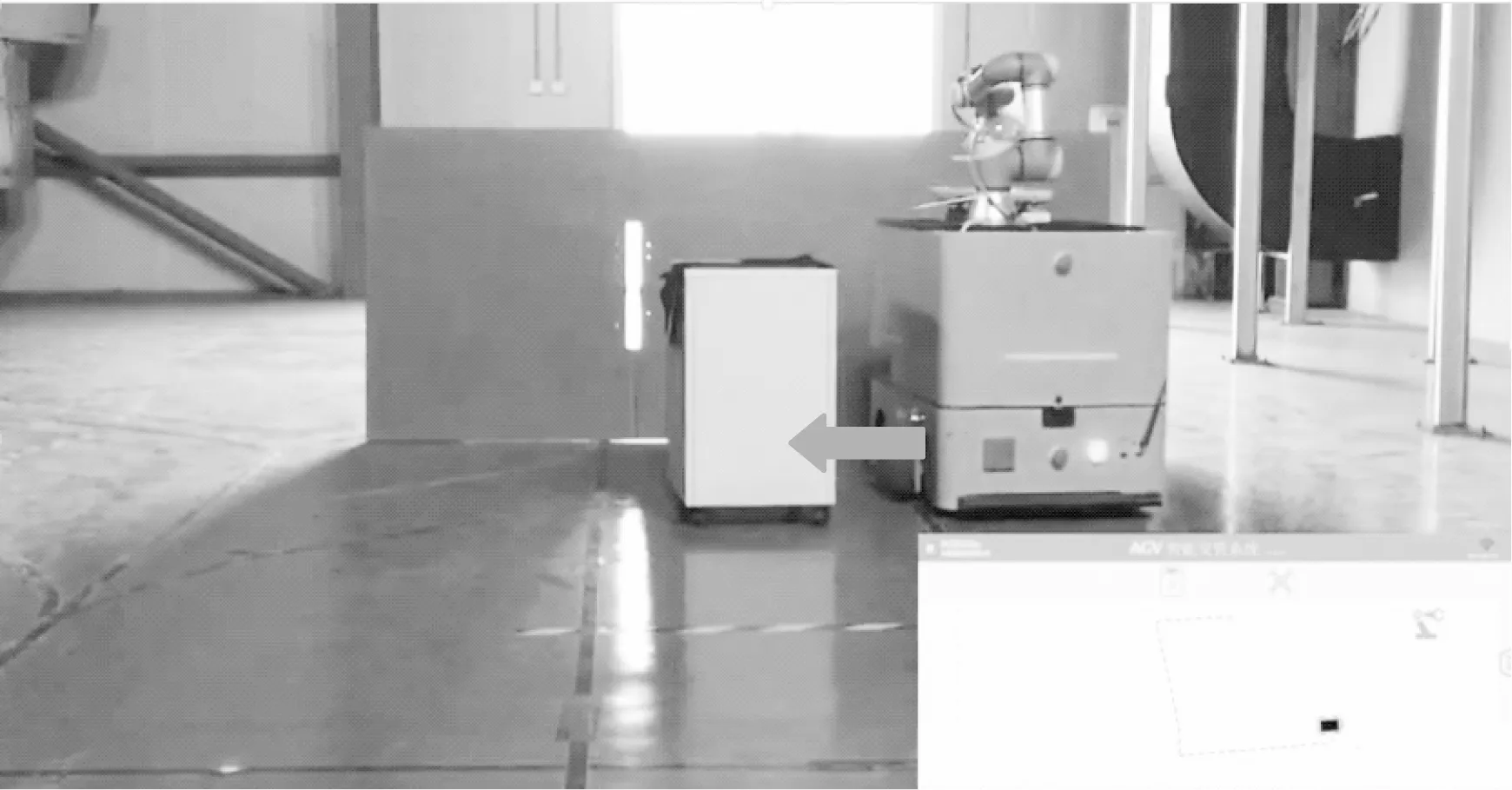

(2) 自動導引車通過激光導航雷達無軌導引行駛至小桌,用機械手臂的相機進行輔助定位,對位置進行微調,如圖19所示。

(3) 柔性夾爪將字母方塊抓取放入小桌上的托盤中,如圖20所示。

▲圖20 字母方塊放入托盤

4.2 驗證流程

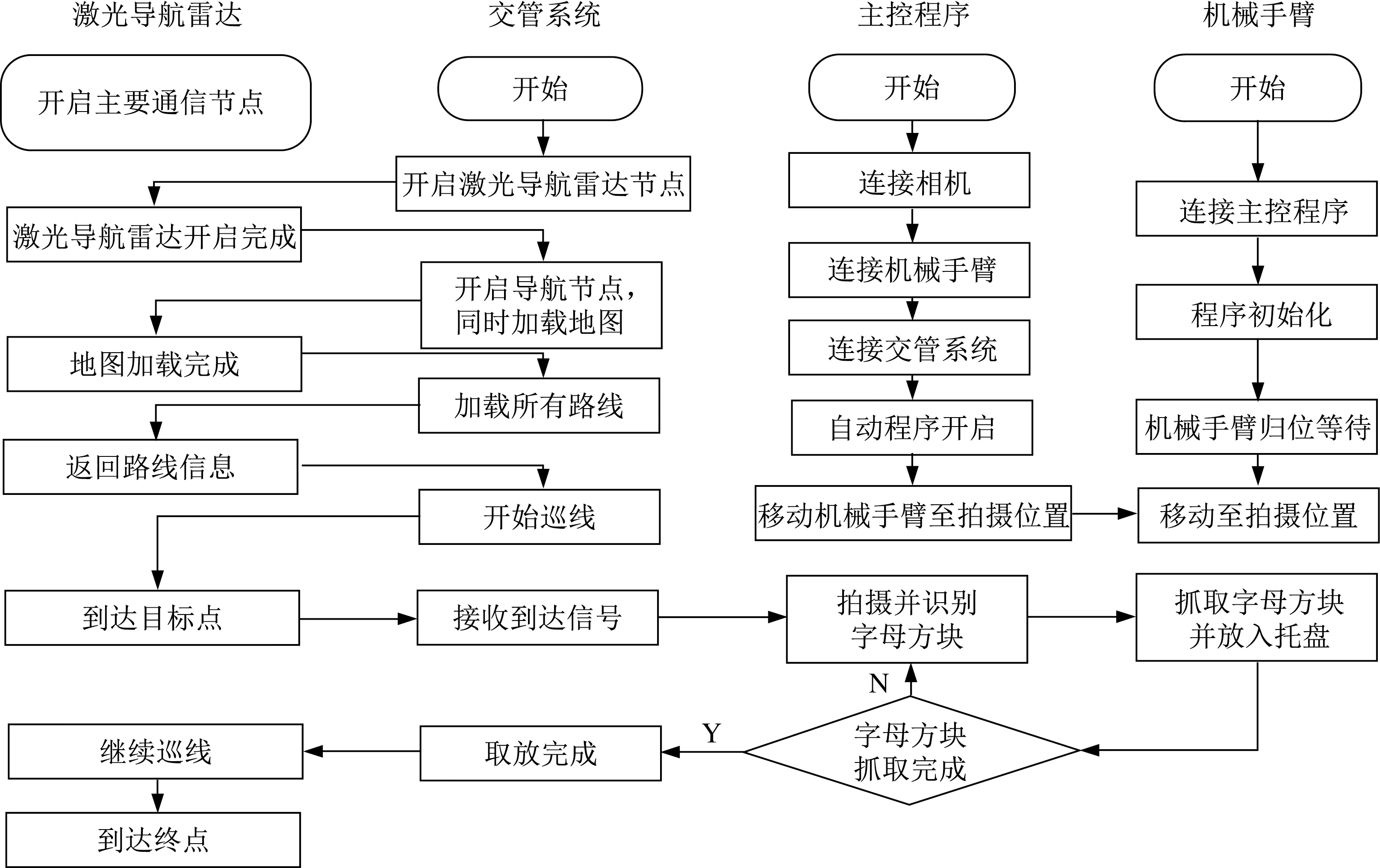

驗證通過包括激光導航雷達、交管系統、主控程序、機械手臂在內的軟硬件模塊系統協調操作完成,驗證流程如圖21所示。

▲圖21 驗證流程

4.3 激光導航雷達無軌導引

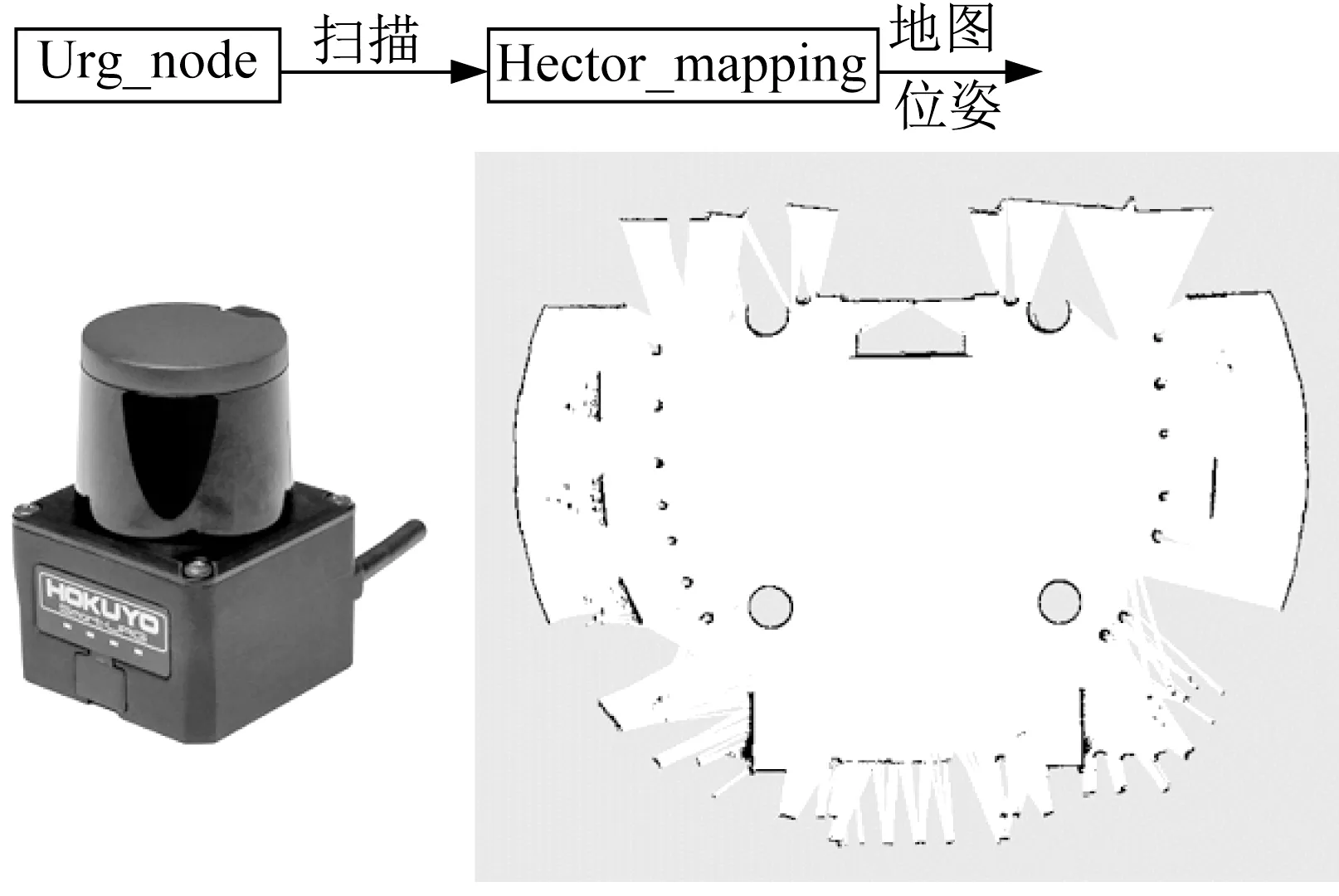

通過Hector_mapping指令接收激光導航雷達掃描的數據,經過坐標轉換處理,輸出地圖與位姿數據。激光導航雷達和地圖掃描如圖22所示。

▲圖22 激光導航雷達和地圖掃描

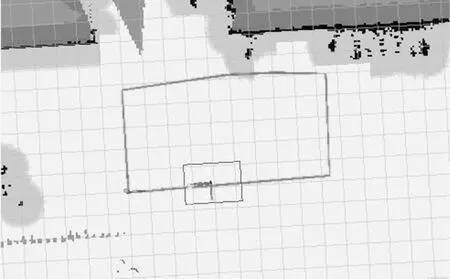

地圖繪制完成之后,控制自動導引車移動至目標點,將目標點坐標保存至路線文件。運行路線如圖23所示。

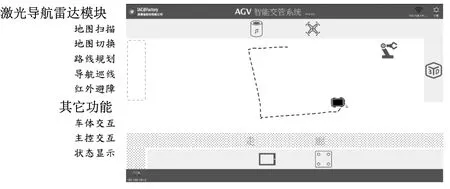

交管系統是人機交互的控制界面,主要實現車體、激光導航雷達、主控等模塊的通信與統一調度,交管系統界面如圖24所示。

自動導引車運行過程中,車頭方向始終朝前。當遇到轉折點時,先調整車頭方向,再向前運行。

自動導引車沿著直線行走,當行駛位置與路線的偏差超過0.2 m時,調整車頭方向,再向前行走。自動導引車與目標點間距離小于0.5 m時,利用麥克納姆輪的優勢,使自動導引車向目標點平移。

▲圖23 運行路線

▲圖24 交管系統界面

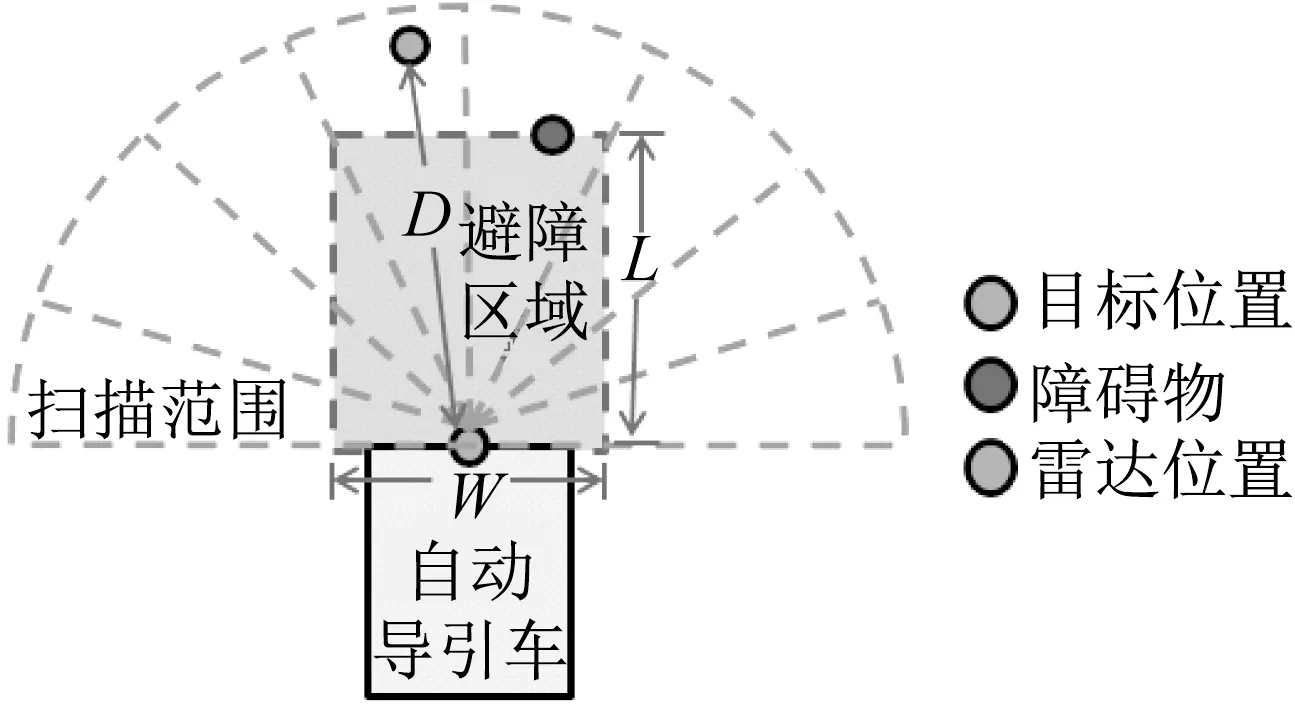

根據自動導引車當前位姿與目標點的距離,動態調整避障區域。避障區域如圖25所示。

▲圖25 避障區域

4.4 視覺辨識

視覺系統與機械手臂主要由主控程序調度,完成目標物的識別與取放。采用8 mm焦距定焦鏡頭,當機械手臂達到最高點時,相機能夠識別的區域為280 mm×230 mm。

4.5 驗證演示

字母方塊的尺寸如圖26所示。

▲圖26 字母方塊尺寸

演示過程如下:

(1) 發出指令,自動導引車按照激光導航雷達規劃路線行駛,交管系統顯示路線軌跡,如圖27所示;

▲圖27 自動導引車按規劃路線行走

(2) 自動導引車按照規劃路線到達桌子附近,因為裝備有麥克納姆輪,所以可以側向平移;

(3) 二維相機拍照識別字母方塊,柔性夾爪按照總控要求對字母方塊進行位置調整并抓取,如圖28所示;因為柔性夾爪能夠柔性抓取方塊的長邊和短邊,所以無需調整法蘭螺栓鎖附;

▲圖28 抓取字母方塊

(4) 柔性夾爪將字母方塊按照順序放入指定位置,如圖29所示。

▲圖29 字母方塊放入指定位置

5 結束語

現代智能化工廠處于從“工業3.0”目標向“工業4.0”目標轉換的關鍵時期,工廠內部制造復雜程度越來越高,人們對自動化、柔性化的需求正迎來加速釋放。相對于單一機器人各自完成某一環節任務,對多個機器人進行搭配組裝,集合成具備多功能特性的復合型機器人,正在成為企業和市場發展的全新方向。

筆者對帶柔性夾爪的自動導引車進行設計、調試和系統集成,取得了良好的效果。