離心萃取機管線的設計

□ 朱碧肖 □ 陳崔龍 □ 丁建國 □ 方 毅

合肥通用機械研究院有限公司 合肥 230088

1 設計背景

溶劑萃取是利用溶質在互不相溶的兩相之間不同的分配因數,得到純化或濃縮的一種操作。自19世紀溶劑萃取在工業上得到推廣應用以來,先后出現了攪拌罐、混合澄清槽、萃取塔、萃取柱等利用重力作用進行兩相分離的傳統設備[1]。隨著技術的進步,萃取設備由傳統利用重力分離發展為利用高速離心力場進行分離,各類型的離心萃取機問世。根據不同的混合方式,目前工業生產中主要應用的離心萃取機分為環隙式和攪拌槳式[2],國內外主要離心萃取機參數對比見表1。

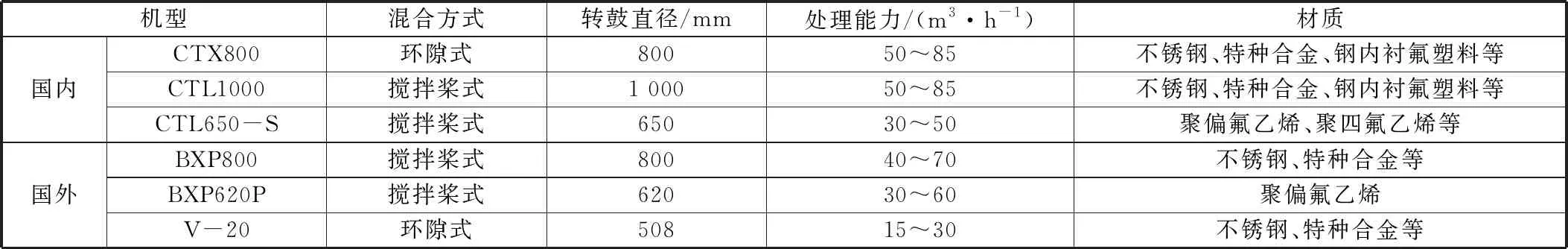

表1 國內外主要離心萃取機參數對比

離心萃取機具有分相速度快、萃取效率高、級存留量少、適用物料多、結構緊湊、密閉防爆等特點,易于實現多級串聯逆流或錯流萃取,形成系統效應,在各行業領域中得到廣泛應用,如生物制藥行業青霉素、原料藥,中藥行業[3]人參、黃精,植物領域茶多酚、紅豆杉,精細化工行業化工中間體、香料原料,濕法冶金行業[4]鋰、鎳、鈷、銅,環保行業[5]含酚廢水、焦化廢水等。離心萃取機作為一種新設備,在工作原理、設備結構、操作規范、配套件要求等方面與傳統重力萃取設備有根本區別。通過總結多數應用案例發現,離心萃取機的管線設計及布置,尤其是多級串聯離心萃取系統的管線,出現的問題較多,直接導致分相不清、夾帶量增加、出液波動、內部串相等后果,甚至帶來安全隱患。筆者從理論出發,結合實際應用,對離心萃取機的管線進行設計。

2 相平衡原理

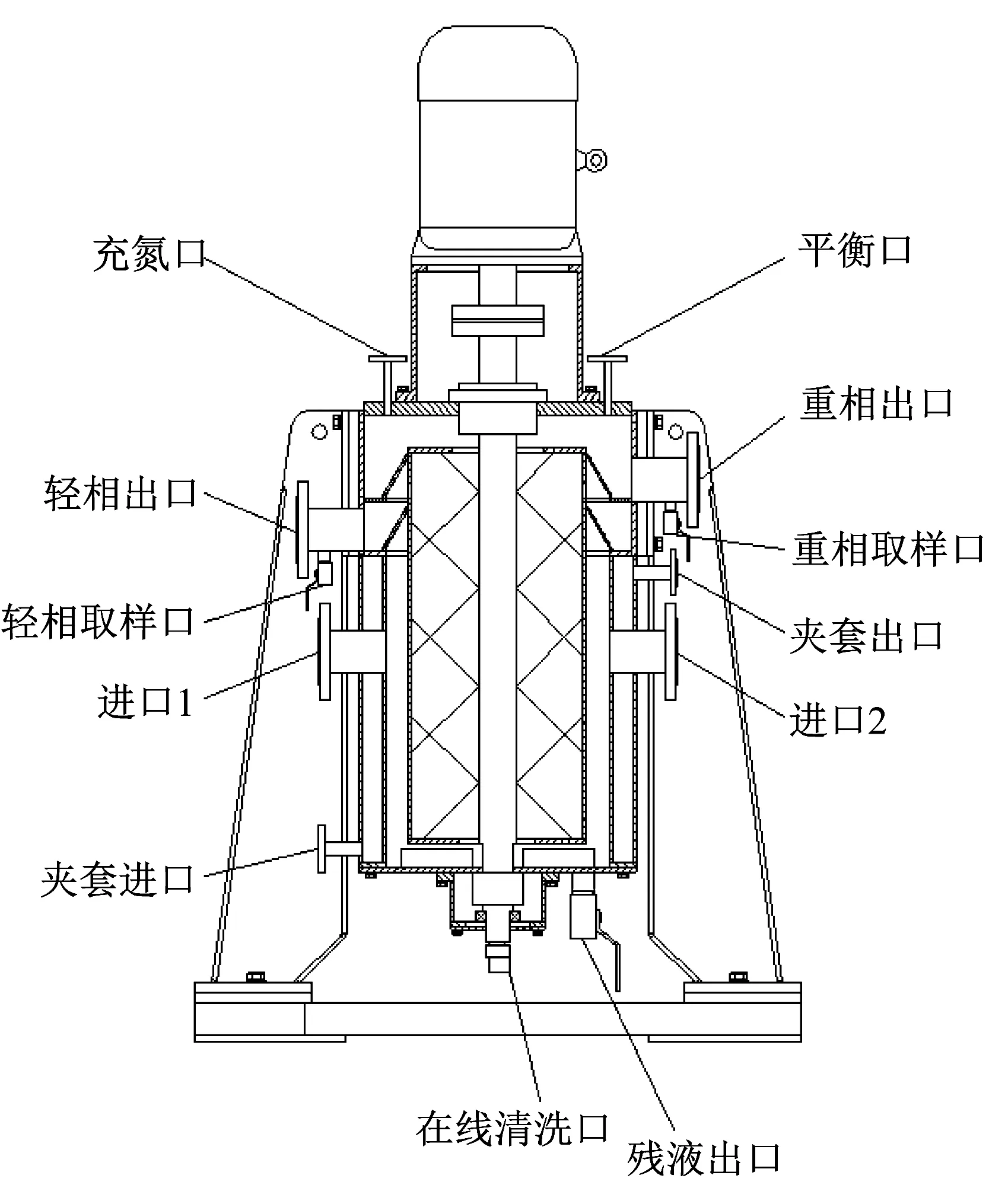

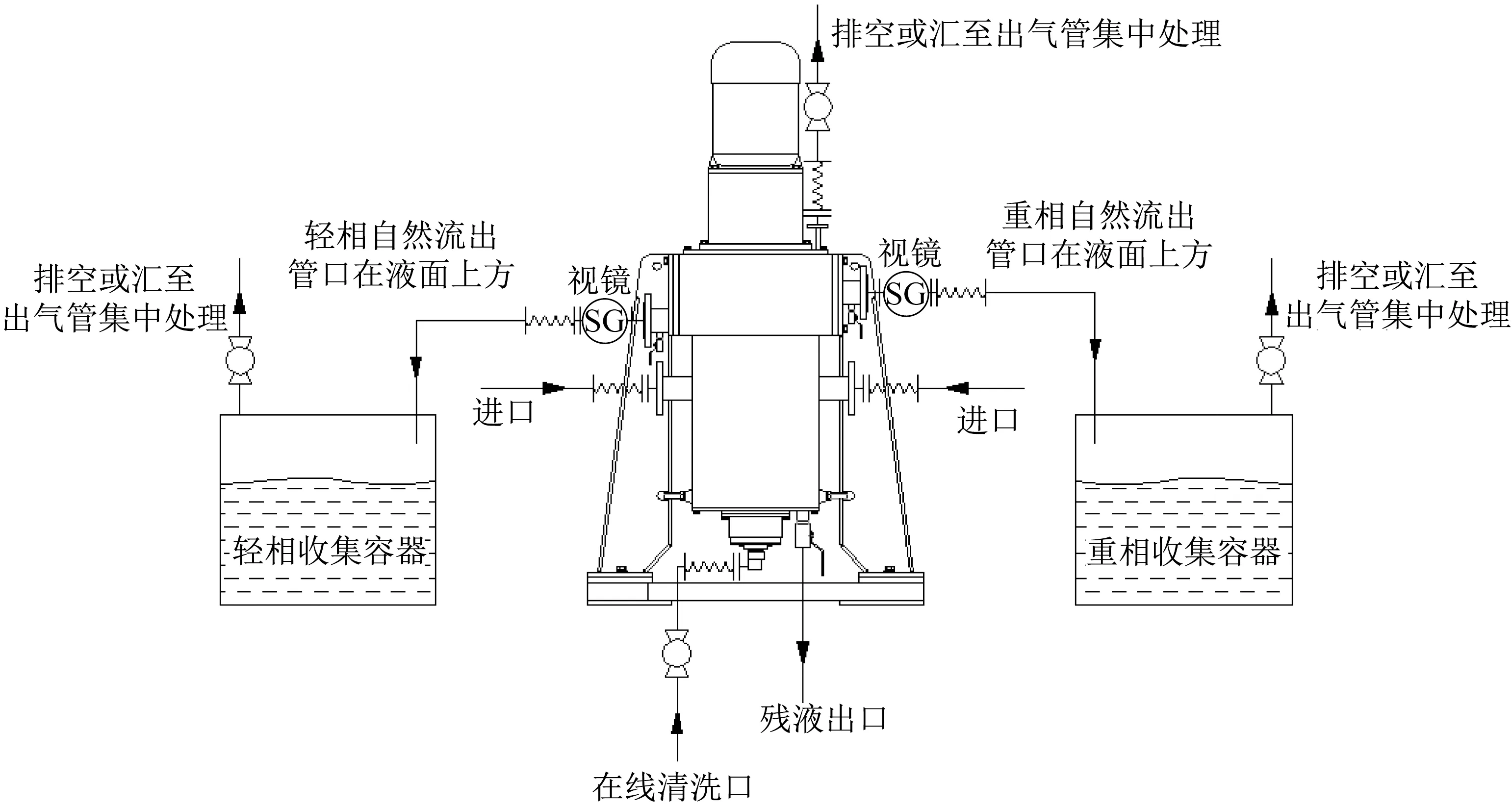

環隙式和攪拌槳式離心萃取機雖然混合傳質方式存在區別,但是基本原理相同,都是利用離心力作用進行兩相分離[6]。筆者以典型的環隙式離心萃取機為例進行設計,環隙式離心萃取機管口如圖1所示。

輕重兩相液體分別由兩個進口進入離心萃取機內部,兩個進口不具有差別性,輕重兩相液體自由選擇進口。在轉鼓高速旋轉的作用下,輕重兩相液體進行混合傳質和兩相分離。分離后的輕重兩相分別由各自的出口流出,重相液體由重相出口流出,輕相液體由輕相出口流出。出液管口根據密度不同而不同,存在區別。

▲圖1 環隙式離心萃取機管口

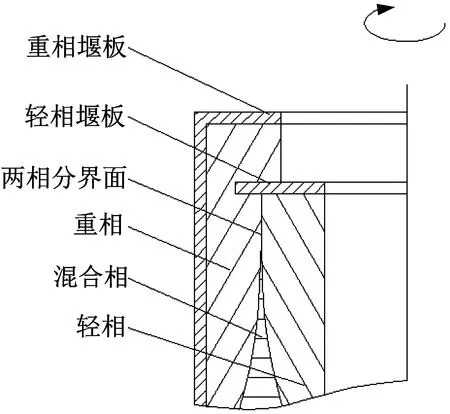

離心萃取機運行穩定后,理論上輕重兩相會形成一個穩定的分界面,但實際上兩相分界面是混合相,相平衡如圖2所示。兩相分界面的位置直接影響分離效果。若分界面靠近重相堰板,則混合相靠近轉鼓內壁進入重相區,會出現重相出液夾帶輕相的情況。若分界面靠近輕相堰板,則混合相靠近中心進入輕相區,會出現輕相出液夾帶重相的情況。

▲圖2 相平衡

離心萃取機兩相分界面的理論公式為:

(1)

式中:RF為兩相分界面半徑,m;RO為輕相堰板內半徑,m;RA為重相堰板內半徑,m;ρO為輕相液體密度,kg/m3;ρA為重相液體密度,kg/m3;K為輕相液體與重相液體的密度之比;PO為輕相液體出口處壓力,MPa;PA為重相液體出口處壓力,MPa;ω為轉鼓轉動角速度,rad/s。

由式(1)可以看出,對于特定的應用工藝,ρO和ρA一定,經調試后RO、RA、ω一般為固定值,此時若PA大于PO,則RF減小,兩相分界面靠近輕相堰板;若PA小于PO,則RF增大,兩相分界面靠近重相堰板,兩種情況都會對兩相分離效果造成影響。

離心萃取機輕重兩相液體依靠轉鼓旋轉經各自的堰板甩出,出液基本不帶壓,若出口管線存在爬高、急彎、管徑變小、閥門等,會產生背壓,導致出液不暢,影響離心萃取機的正常使用[7]。

為此,需合理設計和布置離心萃取機的管線,使兩相出口處壓力及離心萃取機內壓保持穩定,進而保證離心萃取機兩相分離效果和出液正常。

3 離心萃取機單機管線

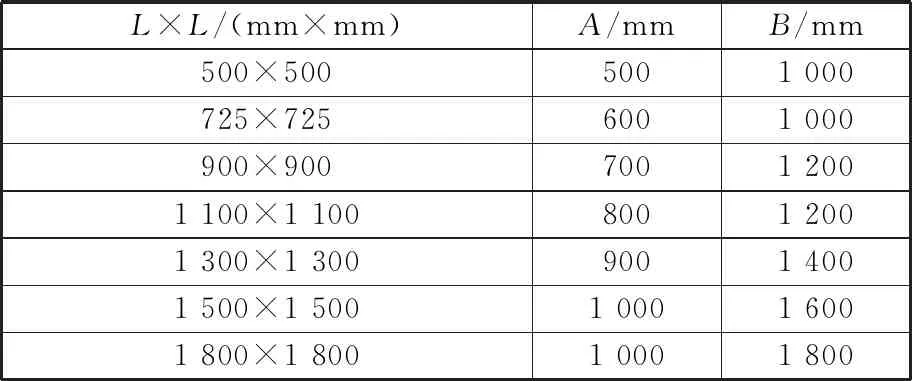

離心萃取機單機管線典型設計如圖3所示。為避免離心萃取機運行時產生的振動對配套設備及管道造成影響,離心萃取機所有對外管道連有一段軟連接過渡,軟連接可以采用金屬軟管、半透明四氟軟管、橡膠軟管等。兩相液體通常以泵輸送或高位槽進料,若進口管線上需安裝流量計、酸堿計等儀表,儀表管徑小于進口管線管徑時,則需在儀表后將管徑變徑至進口管線管徑,且要求變徑安裝位置與進口位置間留有一定的緩沖距離,一般為10倍管徑距離,以保證進料平緩。出口管線不能有爬高、急彎,管線不能過長,并且管口在收集容器內液面之上。收集容器排氣需順暢,以保證出液順暢。平衡口管徑根據離心萃取機型號、內部容腔、揮發氣體量進行選擇,一般轉鼓直徑不大于550 mm時,平衡口公稱直徑為15 mm;轉鼓直徑不小于650 mm時,平衡口公稱直徑為25 mm。平衡口直管段長度一般為300~400 mm,匯至總氣管進行排空或回收。進出口管線上如果安裝閥門、視鏡等,那么要求視鏡為全通徑視鏡,閥門為全通徑球閥,以減小出口的局部阻力。

以下對離心萃取機單機管線典型設計常見的問題進行分析。

(1) 管線尺寸及材質。進出液管線管徑一般與離心萃取機進出口管徑保持一致,管線的材質根據所處理物料進行選擇,可以為不銹鋼、聚四氟乙烯、鋼內襯氟塑料等。

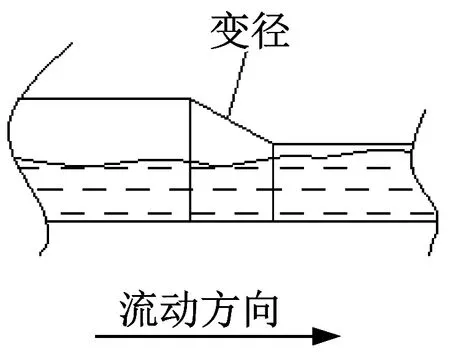

(2) 出口管徑變小。一般選擇同底偏心變徑,且變徑后的管徑需滿足出液量要求。出口變徑如圖4所示。出液量較小時,液體在出口管道內一般不滿管流動,采用同底偏心變徑可最大程度減小管徑變小給液體流動帶來的阻力損失。

▲圖3 離心萃取機單機管線典型設計

▲圖4 出口變徑

(3) 出口管線過長。離心萃取機的出口壓力為0.1~0.2 MPa,為保證出液順暢,根據壓力損耗,給出不同出口公稱直徑時出口不銹鋼管線的建議長度,見表2。若出口管線上增加變徑,有閥門等附屬件時,管線長度需相應減小。若采用其它材質管線,管線長度需進行適當調整。

表2 離心萃取機出口不銹鋼管線建議長度

(4) 出口管線爬高。若收集容器的進口位置高于離心萃取機相應的出口位置,則需增設中間儲罐和泵,使液體先自流進入中間儲罐,然后通過泵輸送進入收集容器。

(5) 金屬軟管。為吸收振動,離心萃取機對外管道采用軟連接。金屬軟管是一種常用的軟連接,為保證金屬軟管無泄漏、無異常變形,其最小彎曲半徑需符合相關標準規定[8-9]。

4 多級串聯離心萃取系統管線

多級串聯離心萃取系統一般有多級串聯錯流萃取和多級串聯逆流萃取兩種方式。

多級串聯錯流萃取流程如圖5所示。料液A自第一級進入,萃取劑O在每一級均加入,兩相充分接觸達到萃取平衡,所得到的萃余液A′作為后一級的料液,每一級的萃取液O′直接流出。料液每一級均基于新鮮的萃取劑實現萃取,萃取較為完全,但萃取劑耗用量大。

▲圖5 多級串聯錯流萃取流程

多級串聯逆流萃取流程如圖6所示。料液A自第一級進入,萃取劑O由最后一級加入,兩相充分接觸達到萃取平衡,所得到的萃余液A′作為后一級的料液,所得到的萃取液O′作為前一級的萃取劑。萃取劑與料液按相反方向流動,萃取效率高,并且萃取劑耗用量較小。

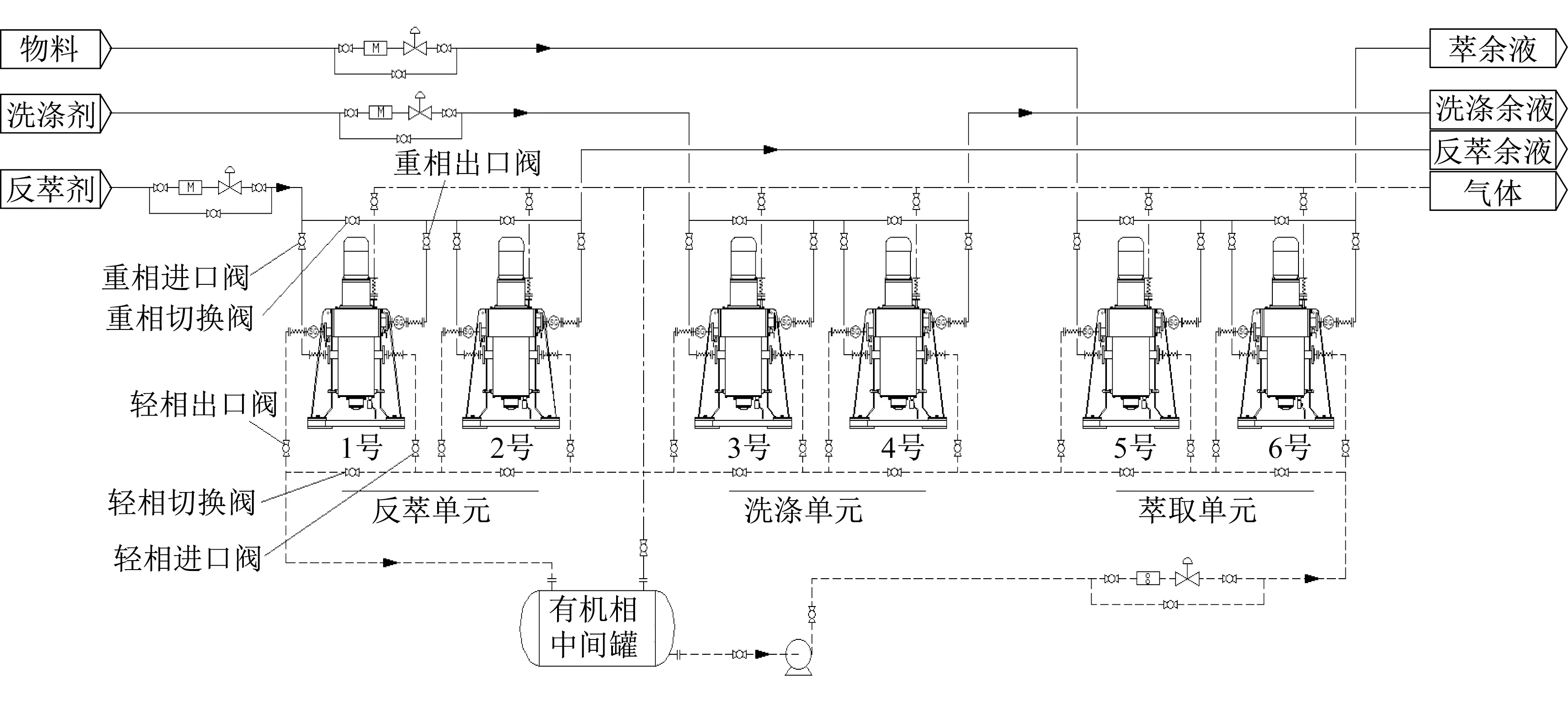

以工業上常用的多級串聯逆流萃取系統為例,其系統工藝流程如圖7所示。

▲圖6 多級串聯逆流萃取流程

▲圖7 多級串聯逆流萃取系統工藝流程

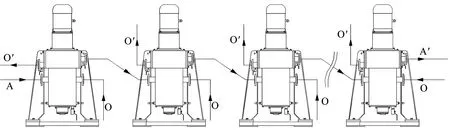

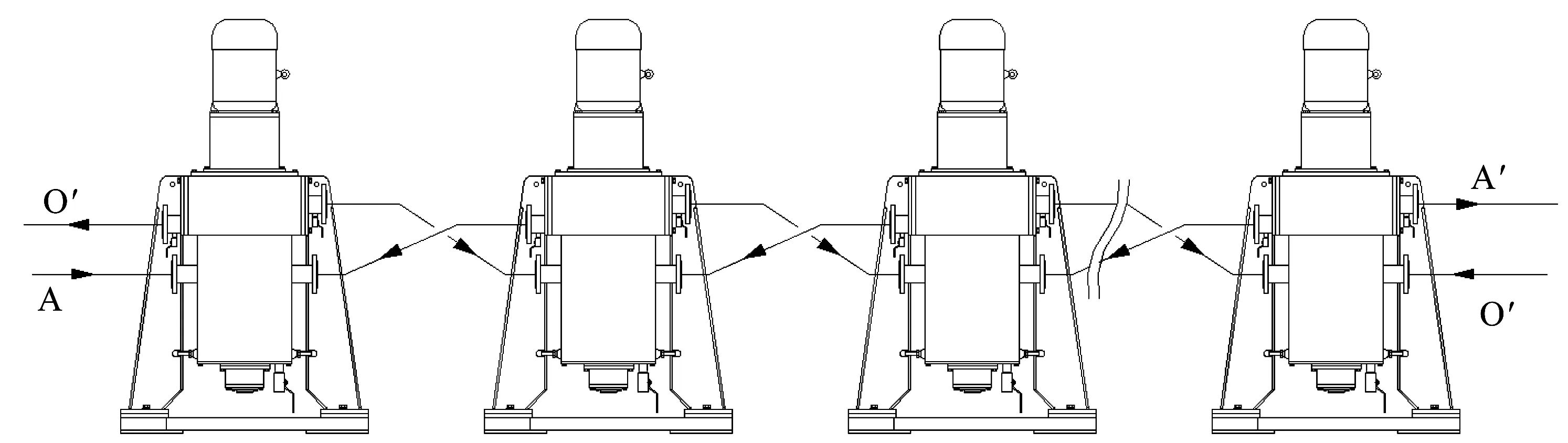

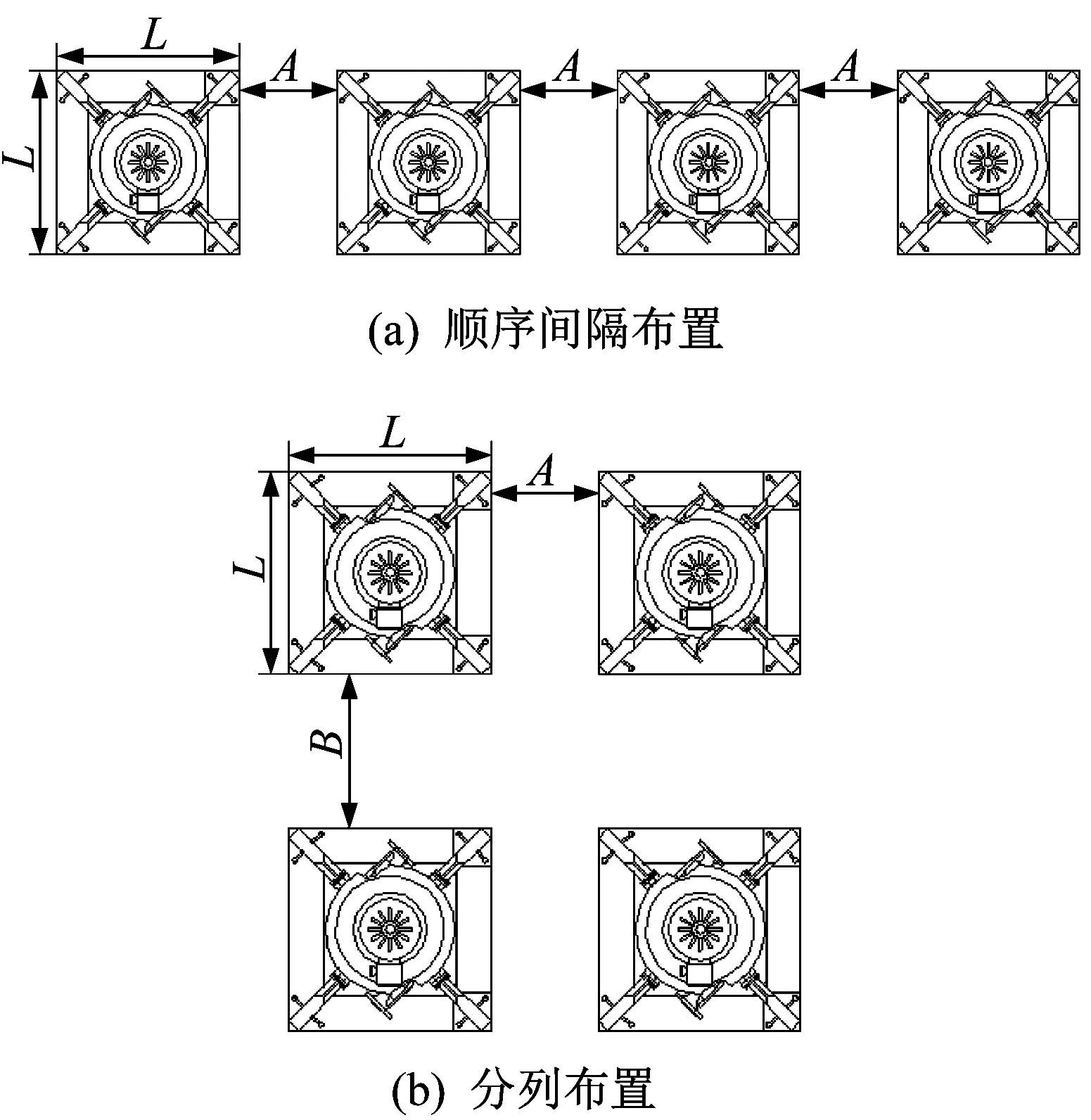

(1) 設備布局。考慮到方便中間接管及設備維護等,多級串聯逆流萃取系統中離心萃取機一般為順序間隔布置,若受場地限制,則離心萃取機可分兩列布置。離心萃取機布置如圖8所示。離心萃取機布置時的距離指導值見表3。

▲圖8 離心萃取機布置

表3 離心萃取機布置時距離指導值

(2) 萃取劑循環使用。萃取劑經過萃取、洗滌和反萃單元,由負載有機相變為空載有機相,重新具有萃取能力。通過設置中間罐和泵,使反萃后的萃取劑重新進入系統,實現循環利用。

(3) 設備隔離及備用設備啟用。在多級串聯逆流萃取系統中,若一臺離心萃取機運行異常或需要維護作業時,為了確保整個萃取系統仍能連續運行,需要通過管道切換,對故障或需要維護的離心萃取機進行隔離。管線設置輕重相主管道,每臺離心萃取機的進出口分別連至相應的主管道,且設有閥門。如反萃單元1號離心萃取機需要隔離,則首先開啟輕相切換閥,關閉輕相進口閥,待輕相出口無液體流出時,關閉輕相出口閥,然后開啟重相切換閥,關閉重相進口閥,待重相出口無液體流出時,關閉重相出口閥,至此完成隔離操作。備用設備啟用時的操作類似,在此不再贅述。

(4) 平衡管線。為保證多級串聯逆流萃取系統中離心萃取機的內壓平衡,需對平衡管線進行設計。設置排氣總管,每臺離心萃取機平衡口至排氣總管設置支路,并依次設軟連接、閥門。平衡口直管長度一般為300~400 mm,直接與總管相連。要求排氣總管盡量平直,以便排氣順暢。

5 特殊管線

5.1 充氮測氧系統管線

用作萃取劑的有機溶劑多具有易燃、易爆、易揮發、閃點低等特點,因此生產過程中常通入氮氣,控制氧氣含量在爆炸極限以下,以防范爆炸風險[10]。充氮測氧系統管線如圖9所示。

▲圖9 充氮測氧系統管線

設定測氧儀氧含量的安全值和警報值。由于氫氣的極限氧含量值為4.5%,是所有物料中最低的,因此考慮安全因數,設定測氧儀氧含量的安全值為3%。測氧儀氧含量的警報值根據所使用的萃取劑極限氧含量值不同而有所不同。以乙醇為例,乙醇不發生爆炸時的氧含量極限值為8.5%,因此設定測氧儀氧含量的警報值為8%。

進料、開機之前,需對設備內部、連接管道內部的空氣進行吹掃、置換,降低內部含氧量至安全值3%以下。正常運行時,離心萃取機內部壓力維持在2 kPa,對取樣口氣體氧含量進行監測、分析、判斷。若氧含量值介于安全值和警報值之間,則自動開啟氮氣進口和排空自動閥,進行充氮操作,直至氧含量值低于安全值,且內部壓力達到2 kPa,停止充氮。若氧含量值高于警報值,則程序自動停止進料,設備停機。通過相關動作聯鎖,可以實現自動化、智能化控制,使離心萃取機安全運行。

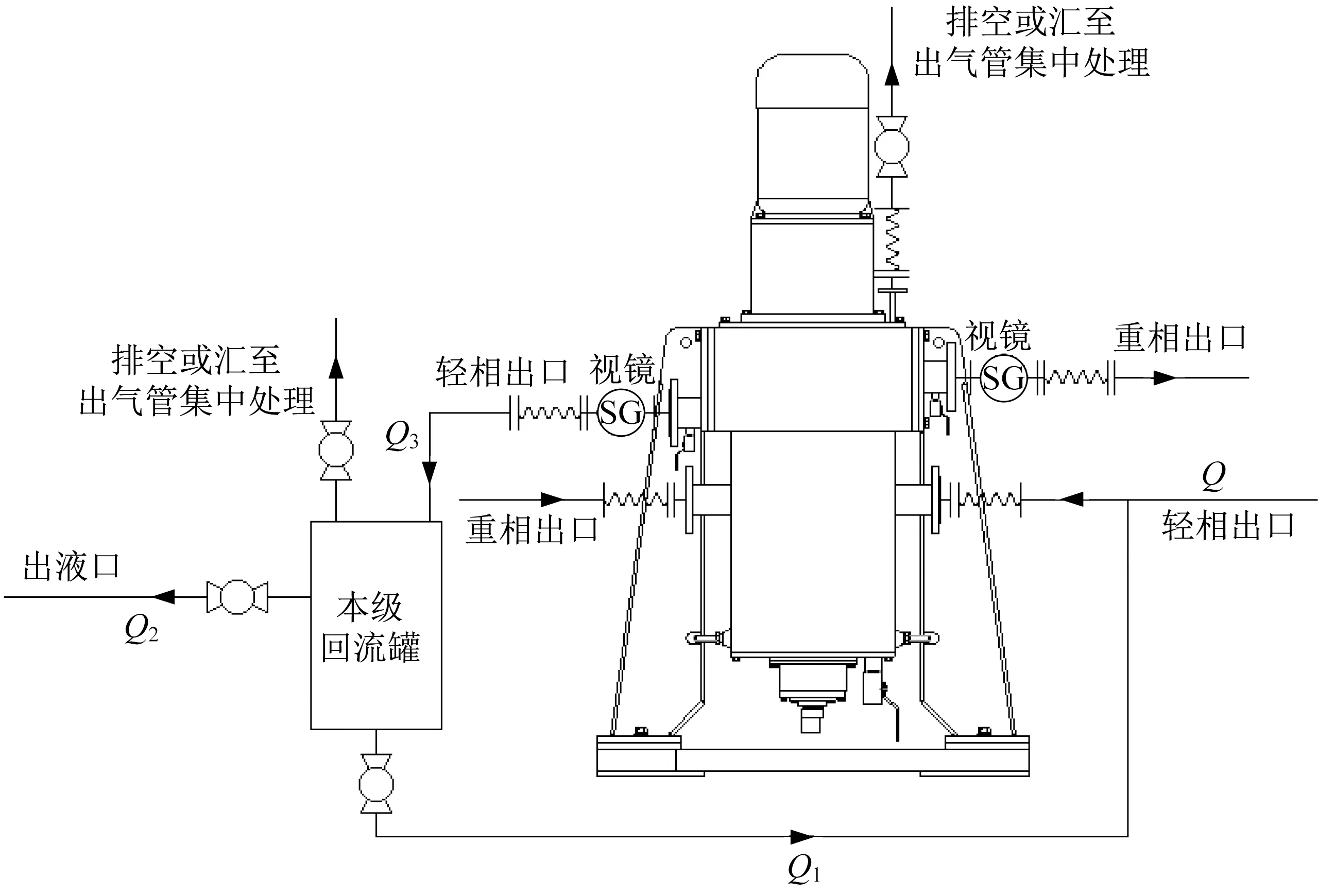

5.2 本級回流管線

離心萃取機適用的萃取劑和料液兩相相比的最佳范圍為1∶30~30∶1。若相比超出這一范圍,則可通過設置本級回流罐及本級回流管線,使大相比時離心萃取機仍能正常工作。本級回流管線如圖10所示,輕相為相比小的一相,輕相管道進入離心萃取機的流量為Q,從輕相出口流出的流量為Q3,開啟回流管道上的閥門,則本級回流罐內的輕相一部分回流至輕相進口,流量為Q1,另一部分進入下一級離心萃取機,流量為Q2。實際進入離心萃取機的輕相流量由原來的Q變為Q+Q1,使離心萃取機中的相比減小。

文獻[11]中反萃段輕相為有機萃取劑,重相為鹽酸,使用本級回流裝置后,離心萃取機內實際相比由62.5∶1減小至20∶1,反萃余液中的有效組分濃度提高了23.5%。

5.3 溫度調節管線

溫度對某些萃取工藝萃取率的影響很大,對此需要設置溫度調節管線。離心萃取機機殼外設有夾套,向夾套內通入熱源或冷卻介質,使離心萃取機內的溫度維持在最佳工藝溫度范圍內。考慮離心萃取機的隔離及備用設備的啟用,溫度調節管線的設計采用總管與支路的形式。

6 結束語

隨著技術的發展,離心萃取機正逐漸替代傳統重力式萃取設備,朝技術參數大型化、工藝多樣化、自動化集成度高等方向快速發展,離心萃取機管線因此也變得復雜、多元、集成度高,其設計、優化、布局等顯得尤為重要。筆者通過分析離心萃取機相平衡原理,結合應用實際,設計了離心萃取機管線,并介紹了規范要求、常見問題,以及特殊管線的設計,對生產應用具有指導意義。

▲圖10 本級回流管線