多孔分級鈦酸鈉納米材料的制備及吸附性能研究*

白 增,劉 晗,文曉剛

(四川大學材料科學與工程學院,四川 成都 610065)

在不同的pH環境下,納米材料的生長行為有著顯著的不同[1]。在堿性條件下,鈦箔、P25等在一定條件下處理后往往能夠在固體基體表面形成一層納米管/納米片/納米帶結構的鈦酸鹽[2-5]。這種獨特的三維分級結構,往往具有交聯的通道和良好的孔結構分布。鈦酸鈉的制備方法有模板法、電化學方法和水熱法等[6],其中水熱法操作方便且易于調控材料的形貌和尺寸,因而應用最為廣泛[7]。水熱的溫度和時間等工藝條件通常對所得微/納米材料的結構和性能有著重要影響[8-10]。水熱制備鈦酸鹽一般通過二氧化鈦粉末或鈦箔在堿溶液中經水熱處理可使得其表面生長出一層一維的鈦酸鈉納米線/納米帶。直接以液相的鈦醇鹽作鈦源,在堿性條件一步水熱處理制備鈦酸鈉的研究還相對較少。在以鈦醇鹽為鈦源進行水熱反應制備納米材料時,由于親核取代很容易發生在具有路易斯酸度的Ti(IV)中心,所以鈦醇鹽對水分極其敏感[11]。通過設計溶劑體系,調整水的比例,可以在一定程度上起到控制鈦源水解的作用,這對于材料的形核、生長以及最終的形貌控制具有重要意義。

本文發展了一種簡易的一步水熱法制備多孔分級鈦酸鈉納米材料。通過以鈦酸丁酯為鈦源,在堿性條件下、水/乙醇溶劑體系中,制備出了由納米片自組裝而成的三維花球狀鈦酸鈉分級納米材料。該材料對亞甲基藍染料具有優良的吸附性能。

1 實 驗

1.1 實驗儀器與試劑

實驗試劑:鈦酸丁酯;氫氧化鈉;蒸餾水;無水乙醇;亞甲基藍(MB)等。

實驗儀器:高壓反應釜;干燥箱;天平;紫外-可見分光光度計等。

1.2 制 備

鈦酸鈉制備過程如下:首先,向裝有30 mL乙醇的燒杯中加入3 mL的鈦酸丁酯并攪拌片刻。接著向其中滴加30 mL的蒸餾水。隨后,在攪拌條件下,向混合液中滴加3 mL 3 mol/L的NaOH。最后將所得混合溶液轉至高壓反應釜內并旋緊,在180 ℃進行12 h的水熱處理。最后用蒸餾水和無水乙醇反復離心清洗至中性,置于烘干箱中于80 ℃烘干。

1.3 表 征

樣品的XRD表征在德國布魯克AXS公司Bruker D8 Advance A25 X射線衍射儀上完成;使用日本日立公司的S-3400掃描電子顯微鏡實施(加速電壓5 kV)樣品表面形貌結構的觀察;而表面積和孔參數采用美國麥克公司的ASAP2460全自動物理吸附儀進行測量,基于BET法計算比表面積,基于BJH法計算樣品孔徑[12-13]。

1.4 吸附性能測試

樣品的吸附性能以其在黑暗避光條件下對亞甲基藍水溶液的吸附情況作為評估。典型的過程如下:測試使用的染料溶液體積為100 mL,樣品用量為20 mg,MB濃度為50 mg/L。測試時首先配制100 mL 50 mg/L的MB溶液,然后迅速加入20 mg鈦酸鈉粉末并避光攪拌,按照一定的時間間隔取上清液并測定吸光度。溶液中亞甲基藍的去除率(R)可由如下公式(1)計算。

R(%)=(C0-Ct)/C0=1-Ct/C0

(1)

式中,R為染料的去除率,%;C0為染料的起始濃度,mg/L;Ct為吸附tmin時的樣品的實際濃度值,mg/L。

2 結果與討論

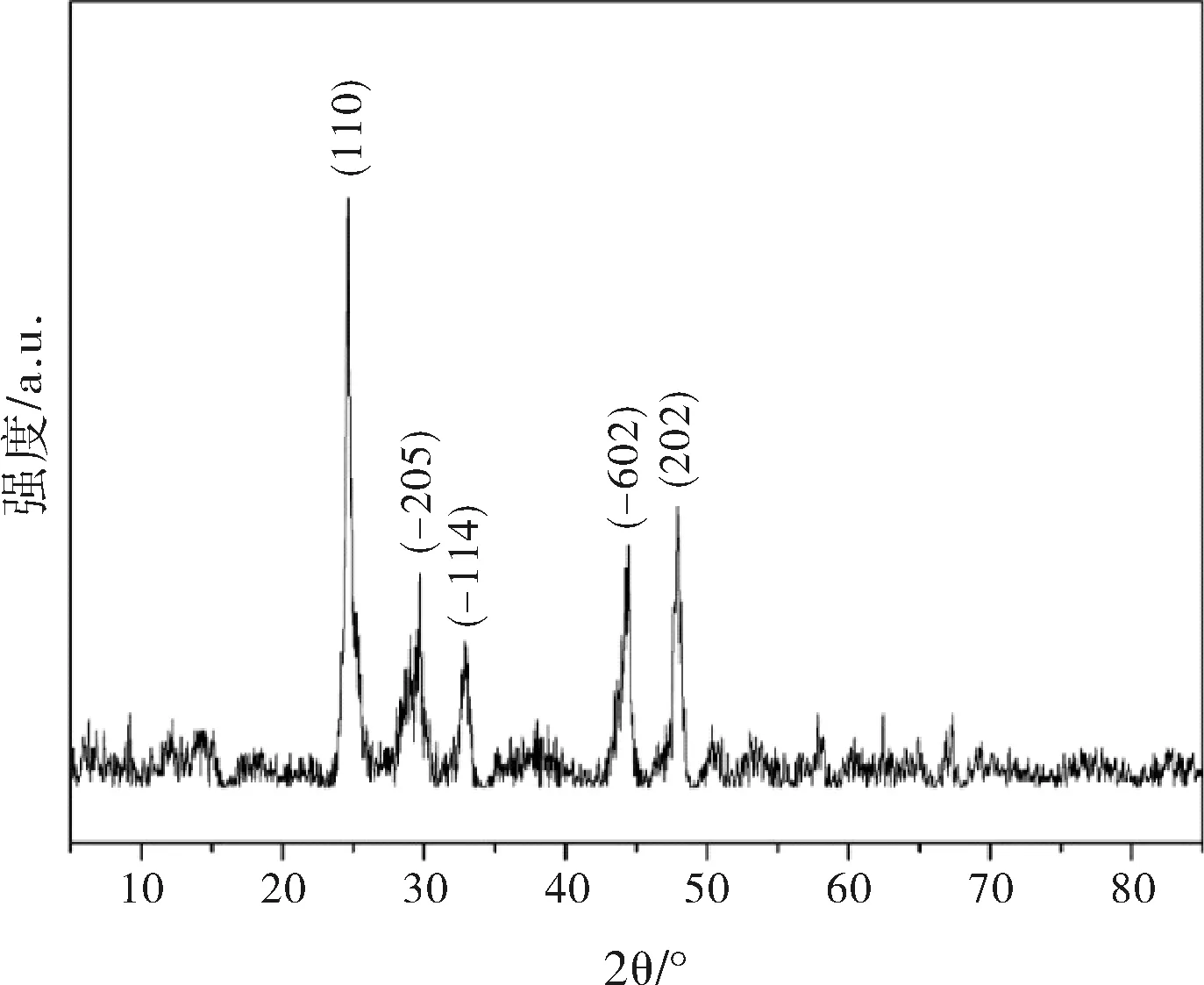

2.1 XRD分析

圖1所示為所制備樣品的XRD譜圖,其2θ=26.6°,29.7°,33.0°,44.4°和48.0°位置處的衍射峰分別與Na2Ti9O19(JCPDS No.78-1590)的(110),(-205),(-114),(-602)和(020)晶面對應一致,表明制備的樣品的確為鈦酸鈉。

2.2 SEM分析

圖2(a)、(b)為NaOH為1 mol/L時所得產物形貌圖。從宏觀上來看,產物為大量較厚的納米板,分布雜亂且密實。圖2(c)、(d)為形貌的NaOH濃度為3 mol/L,此時樣品的宏觀形貌發生了較大的變化,為疏松的三維分級納米微球,其中部分小幅度的破孔微球形貌可以表明該微球具有空心結構。進一步放大后,可以觀察到其表面分布著大量的相互彎曲纏繞的納米薄片。這與之前NaOH濃度為1 mol/L時的納米板結構有著極大的區別,說明更高濃度的堿有利于形成三維多孔形貌結構,相比之下這種更為疏松的微球形貌具有更大的表面積,大量的納米片交叉聯結形成三維空間網狀孔道,具有良好的孔徑分布,外部形成的粗糙表面有利于吸附質附著,內部形成的大量孔隙可以增大吸附質的儲存容量,這將極大地改善樣品的吸附能力。由圖2(e)、(f)可知,當NaOH濃度進一步增加到5 mol/L時,產物宏觀形貌與3 mol/L NaOH的較為相似,但出現了較多破碎結構,納米片之間的交聯纏繞減少,使得材料滯留吸附質的能力下降。這說明隨著NaOH濃度進一步增大,納米片進一步平面輻射生長,但高濃度的堿使得空心微球大量大幅度破裂,破碎的微球不利于吸附質的存儲。

圖1 樣品XRD譜圖Fig.1 XRD pattern of the sample

圖2 不同濃度NaOH制得樣品的SEM圖Fig.2 The SEM images of samples synthesized with different NaOH concentration

2.3 BET分析

圖3展示了不同NaOH濃度下制備的產物的N2吸附-脫附等溫曲線。由圖3可知,三條曲線均屬于具有H3型回滯環的IV型曲線,這表明樣品中存在狹縫狀中孔[14-15]。

圖3 不同NaOH濃度所得產物的N2吸附-脫附等溫線Fig.3 N2 adsorption-desorption isotherm curves of samples synthesized with different NaOH concentration

表1 樣品的表面積及孔參數Table 1 Surface area and pore parameters of samples

表1中列出了在不同NaOH濃度下得到的樣品的孔和比表面的相關參數。從表中可以得知,當NaOH濃度為1 mol/L時,其表面積為72.32 m2/g,對應的總的孔容積為0.20 cm3/g,平均孔徑為11.30 nm。隨著NaOH濃度增加到3 mol/L時,樣品的表面積達到了140.60 m2/g,增加了接近一倍。與此同時,孔容積增大為2.5倍左右,相應的平均孔徑也增加了將近5 nm。這些可以歸因于堿濃度增大時樣品形貌結構的變化。由前面的形貌分析得知,當NaOH濃度由1 mol/L增加到3 mol/L時,樣品由之前的納米塊、板自組裝成了具有空心結構的多級三維微球,這樣的中空多級結構無疑具有更大的孔徑和更大的孔容積。而進一步當堿濃度達到5 mol/L時,樣品的表面積、孔容積以及平均孔徑急劇減小。這是由于在堿濃度過大時,原有的空心多孔微球大幅度破裂。

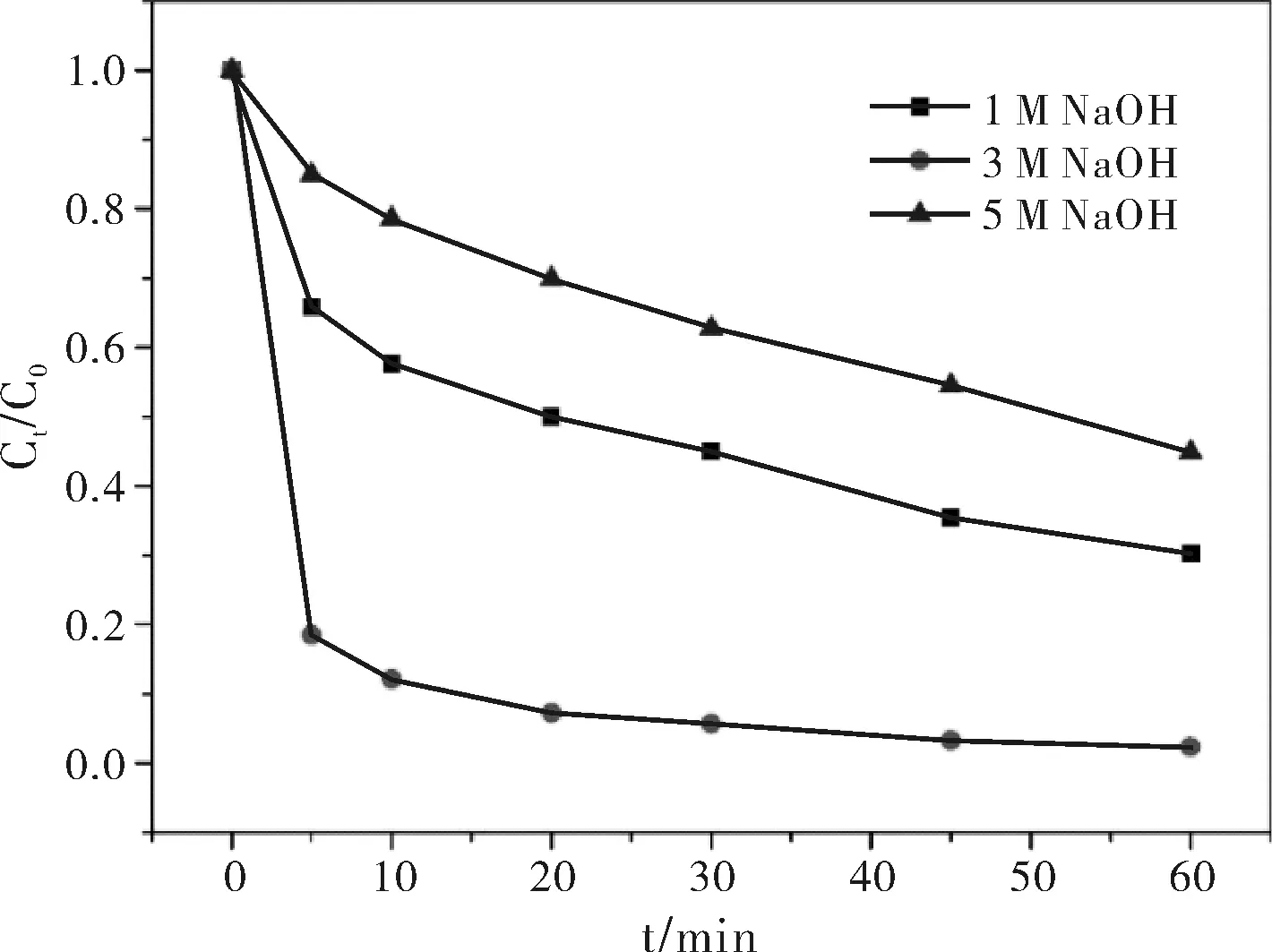

2.4 吸附性能研究

圖4所示為不同堿濃度下制得樣品對于亞甲基藍的吸附性能曲線圖,表現了MB瞬時濃度與MB初始濃度的比值Ct/C0隨吸附進行時間t的變化,從側面反映了MB的去除率。

由圖4可知,各樣品均對MB表現出一定的吸附性能。以5 min時的性能作比較可以發現,NaOH濃度為3 mol/L時樣品對MB的去除率大約為82%,是1 mol/L NaOH的樣品性能的2.4倍,是5 mol/L NaOH的樣品性能的5.5倍。到達60 min時染料去除率按堿濃度遞增順序分別達到70%,98%和55%。由此可見,相比低濃度堿制備的樣品,較高濃度NaOH時所得的樣品有利于吸附性能的提升,但當濃度超過一定界限時,性能反而會變差。這與前面NaOH對樣品形貌結構、表面積以及孔分布的影響基本一致。

圖4 分級鈦酸鈉納米材料對亞甲基藍的吸附性能Fig.4 Adsorption performance of sodium titanate hierarchical nanomaterials towards MB

3 結 論

本文通過簡單的一步水熱反應制備出了鈦酸鈉分級納米材料,對其進行了相關表征和性能測試,以亞甲基藍為污染染料目標物,研究了一些制備工藝對于其吸附性能的影響。

(1)多孔的三維分級鈦酸鈉微球在堿性條件下、水/乙醇體系中采用一步水熱法制得,微球由納米片自組裝而成,納米片彼此相互彎曲纏繞使得樣品擁有較大的比表面積(140.60 m2/g)和孔隙率。

(2)該樣品對于亞甲基藍染料展示出優異的吸附性能,當用20 mg鈦酸鈉吸附100 mL濃度為50 mg/L的亞甲基藍溶液時,5 min便可以去除82%的MB,吸附15 min時去除率便可達到90%以上;同時NaOH的濃度會影響樣品形貌,進而影響其吸附性能。