進口原油海底輸送管道內(nèi)腐蝕預(yù)測及評價研究*

(中石化長輸油氣管道檢測有限公司,江蘇 徐州 221008)

隨著經(jīng)濟的快速發(fā)展,近年來國內(nèi)對原油的需求量有較大幅度增加,而國內(nèi)大部分油田已進入開采的中后期,原油產(chǎn)量遠不能滿足需求,因此需要進口原油來解決原油缺口問題。進口原油由國外到國內(nèi)的運輸方式包括海上運輸和陸上運輸,海上運輸以油輪運輸為主,陸上運輸以管道運輸為主[1]。進口原油多為含硫原油[2],水含量較低,進入國內(nèi)后,一般通過管道輸送至輸油站或煉化企業(yè)。管道輸油過程中,起伏管段低洼點易產(chǎn)生積水,腐蝕性介質(zhì)易溶于水,進而會對管道內(nèi)壁造成腐蝕。

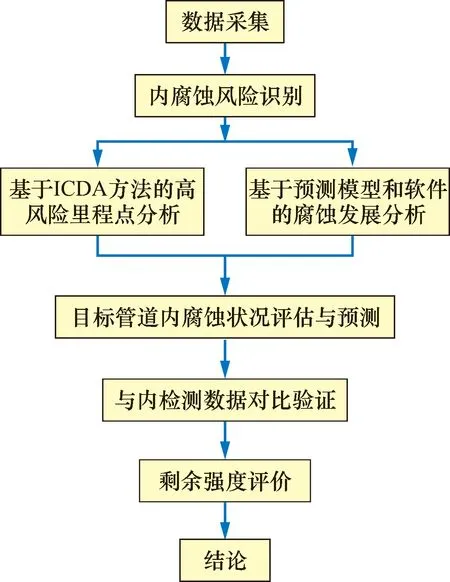

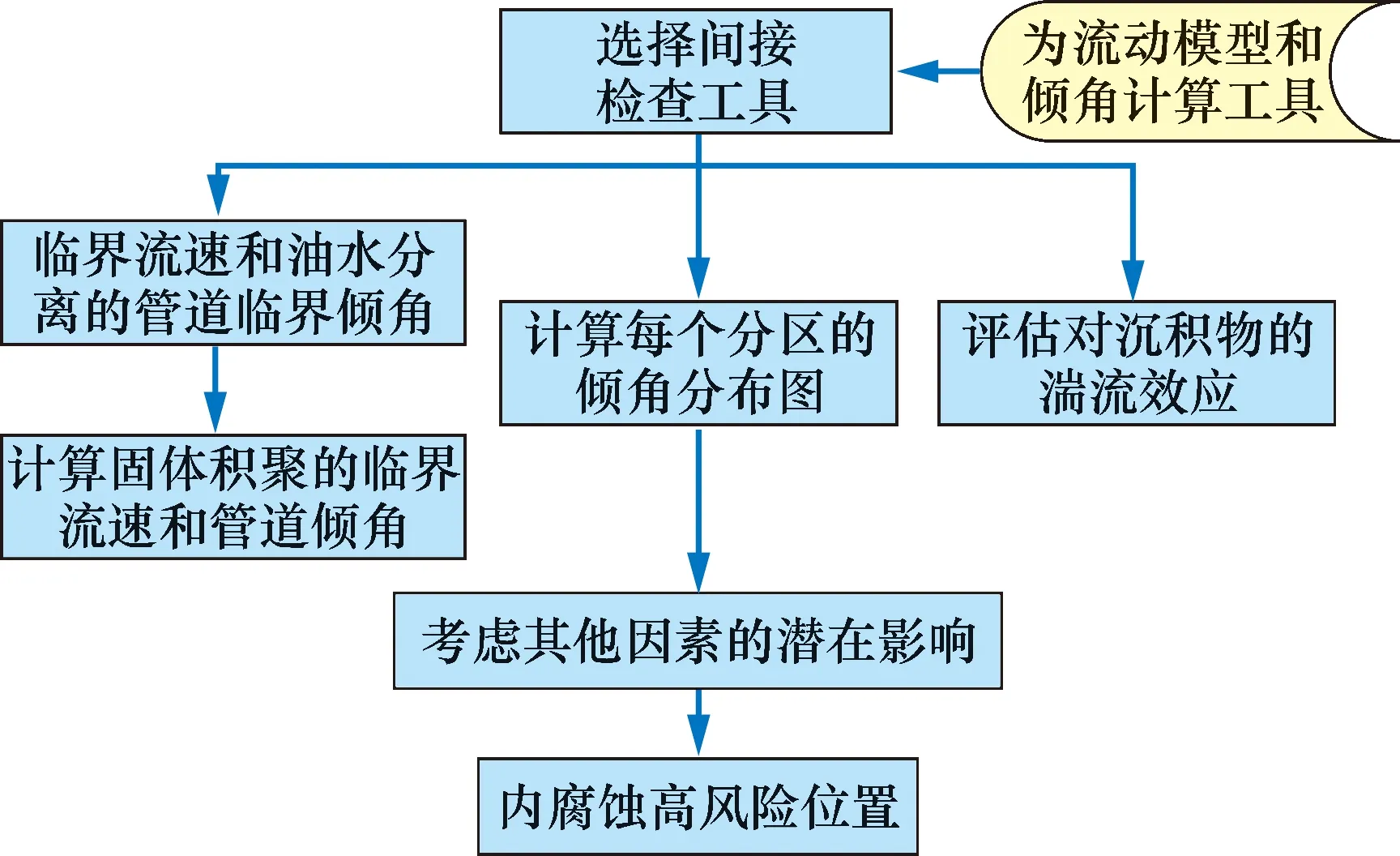

1 管道的內(nèi)腐蝕評價流程

某進口原油海底輸送管道因結(jié)構(gòu)問題無法進行管內(nèi)腐蝕檢測,為了掌握管道的內(nèi)腐蝕狀況,通過內(nèi)腐蝕評價技術(shù)對其進行了內(nèi)腐蝕風險的預(yù)測。內(nèi)腐蝕直接評價技術(shù)主要包括預(yù)評價、間接評價、詳細檢查和后評價4個步驟。對于海底管道,因不具備開挖檢測條件,需采用其他有效方法驗證評價結(jié)果的準確性。該文依據(jù)NACE相關(guān)標準推薦的液體石油管道內(nèi)腐蝕直接評價(LP-ICDA)法[3],預(yù)測進口原油管道的內(nèi)腐蝕高風險位置;采用腐蝕預(yù)測模型對當前工況下的腐蝕速率進行預(yù)測,并通過上游管道的內(nèi)腐蝕檢測數(shù)據(jù)對其腐蝕速率進行驗證,從整體上評價進口原油輸送管道的內(nèi)腐蝕狀況。進口原油海底輸送管道的內(nèi)腐蝕評價流程見圖1。

圖1 內(nèi)腐蝕評價流程

2 數(shù)據(jù)采集

2.1 待評管道基本情況

待評輸送管道(目標管道)投產(chǎn)于2006年,管道深埋在海床下1.5~2.0 m處,設(shè)計壓力5.1 MPa,設(shè)計外輸能力27 Mt/a。管道采用API 5L X60材質(zhì),輸送介質(zhì)為進口原油,目標管道為單層管,外徑為φ762 mm。管道正常工作溫度15~36 ℃,入口壓力2.5 MPa,出口壓力0.15 MPa。

2.2 原油取樣分析

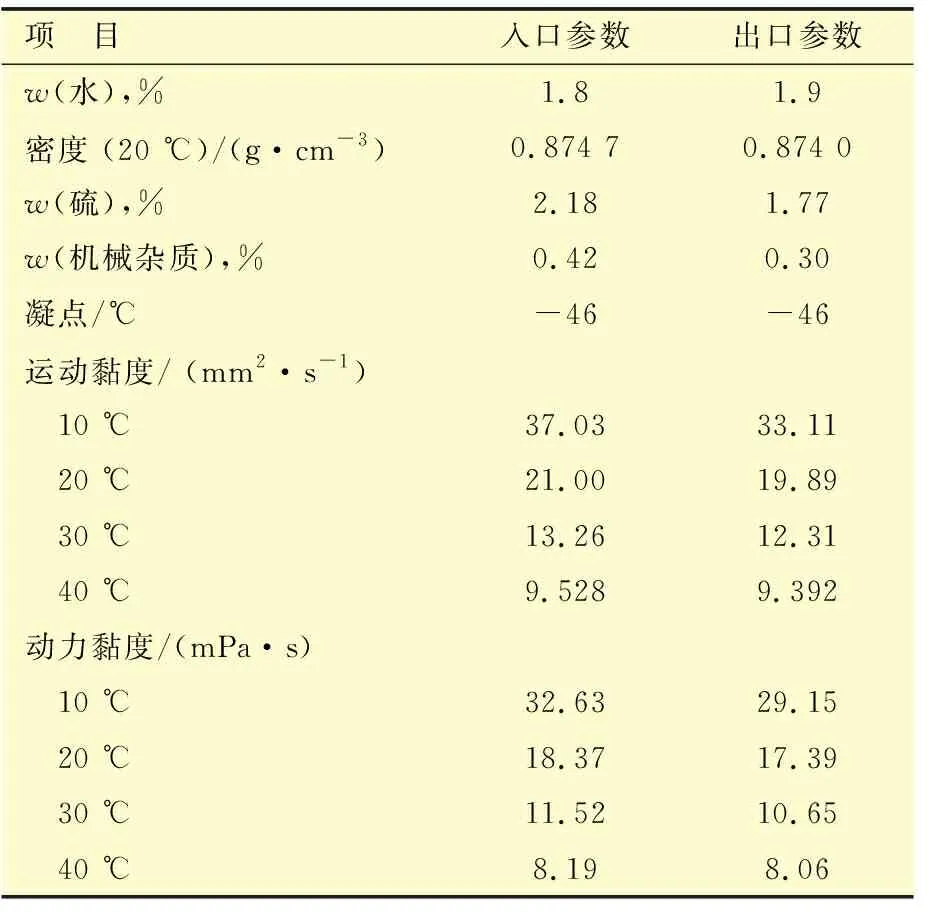

在管道入口和出口取樣點分別取油樣,進行水含量、密度、硫含量、機械雜質(zhì)及黏度等的檢測分析,結(jié)果如表1所示。

表1 原油物性檢測結(jié)果

由表1可以看出,管道輸送原油的硫質(zhì)量分數(shù)為1.77%~2.18%,原油中含有微量機械雜質(zhì),存在一定的固體積聚風險。

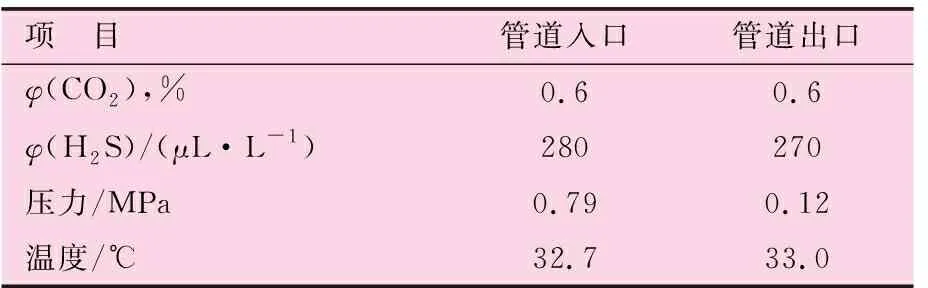

2.3 CO2和H2S含量現(xiàn)場檢測

現(xiàn)場采用氣體檢測管分別檢測管道入口和出口處的CO2和H2S含量,檢測結(jié)果見表2。

表2 腐蝕性氣體檢測結(jié)果

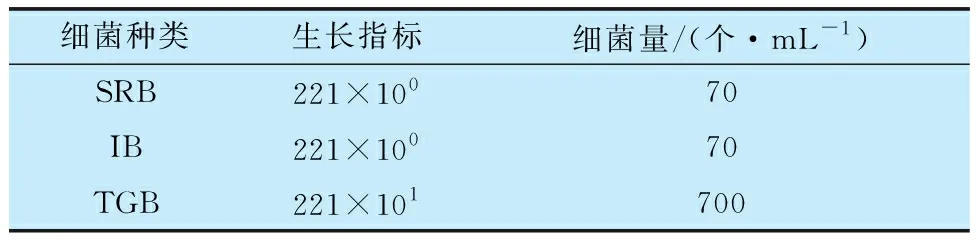

2.4 細菌培養(yǎng)

原油輸送管道中通常存在硫酸鹽還原菌(SRB)、鐵細菌(IB)和腐生菌(TGB)。為了解目標管道的細菌腐蝕風險,現(xiàn)場取樣并進行處理后,參照有關(guān)標準[4],采用絕跡稀釋法中的二次重復(fù)菌量計數(shù)法測試其細菌含量,結(jié)果見表3。內(nèi)腐蝕評價中應(yīng)考慮細菌腐蝕帶來的影響。

表3 細菌含量測試結(jié)果

3 內(nèi)腐蝕風險及腐蝕速率預(yù)測

3.1 內(nèi)腐蝕風險識別

通過對目標管道基礎(chǔ)數(shù)據(jù)的收集分析及現(xiàn)場取樣檢測,了解管道的運行現(xiàn)狀,分析目標管道在運行過程中存在的腐蝕因素。分析重點包括CO2腐蝕、H2S腐蝕、溶解氧腐蝕、細菌腐蝕及垢下腐蝕等。

3.2 基于LP-ICDA的內(nèi)腐蝕風險的預(yù)測

3.2.1 基于LP-ICDA的間接評價流程

LP-ICDA間接評價是采用流體模型分析結(jié)合管道高程剖面圖,評價評估區(qū)間內(nèi)腐蝕發(fā)生的可能性沿管道里程的分布。間接評價流程如圖2所示。該評價需要將臨界速率、水分或固體積聚的臨界傾角與管道高程比較分析,在最長周期內(nèi),腐蝕性介質(zhì)積聚可能性最大的位置發(fā)生內(nèi)腐蝕的可能性最大。

圖2 基于LP-ICDA的間接評價流程

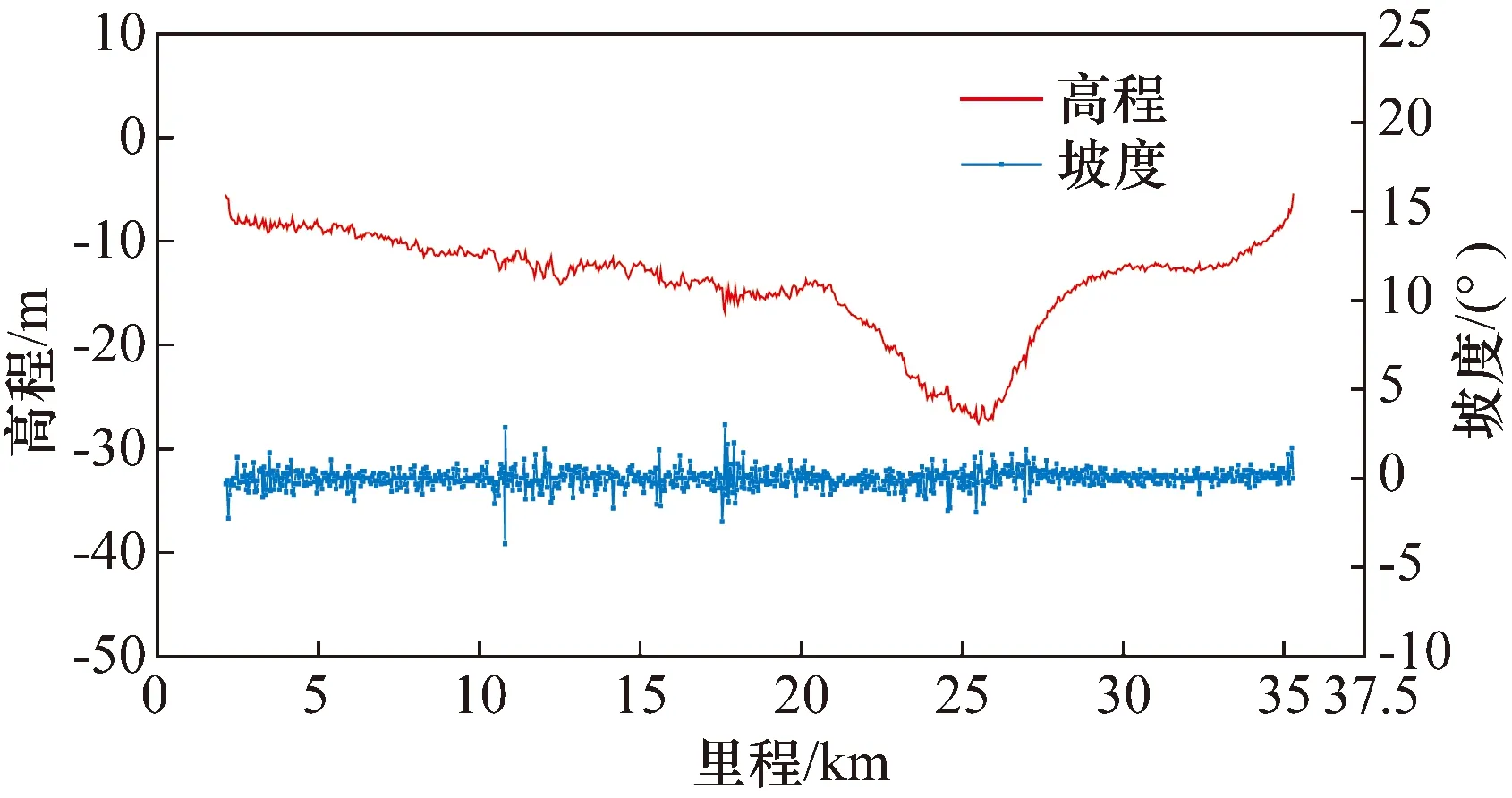

3.2.2 管道坡度計算

管道的坡度是影響管道內(nèi)部積水和固體積聚的關(guān)鍵因素之一。利用管道的里程、高程數(shù)據(jù)計算管道沿線的坡度變化,結(jié)果如圖3所示。該進口原油輸送管道的坡度為-3.68°~3.01°。

圖3 管道坡度隨里程的變化

3.2.3 油水分離可能性預(yù)測

為了形成油包水的流動形態(tài),水傳輸?shù)淖畲笠旱沃睆絛max必須小于液滴從油水乳狀液中分離出來的尺寸dcrit。當dmax>dcrit時,水不能進入油相,油水分離及發(fā)生內(nèi)腐蝕的可能性增加;當dmax=dcrit時,對應(yīng)的角度為目標管道油水分離臨界角。根據(jù) NACE SP0208標準提供的公式計算dmax和dcrit。因dcrit與管道傾角相關(guān),其值沿管道里程發(fā)生變化,具體數(shù)值如圖4所示。經(jīng)計算dmax=0.006 8D,由圖4可知,全里程范圍內(nèi),dmax>dcrit,即容易發(fā)生油水分離。

圖4 管道dcrit隨里程的變化

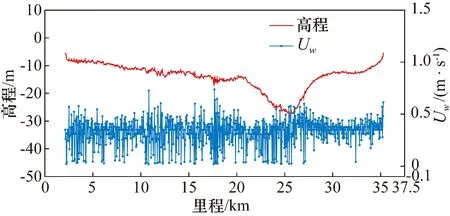

3.2.4 積水風險預(yù)測

目標管道積水風險的預(yù)測可通過計算管道內(nèi)原位水流速(Uw)來判斷,計算Uw的目的是識別水相(或液滴)能否進入油相,對可能的積水位置進行識別和檢查。在易發(fā)生積水的位置,水相相對流速接近0,內(nèi)腐蝕可能性增加。

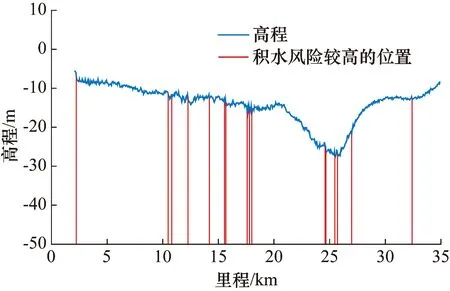

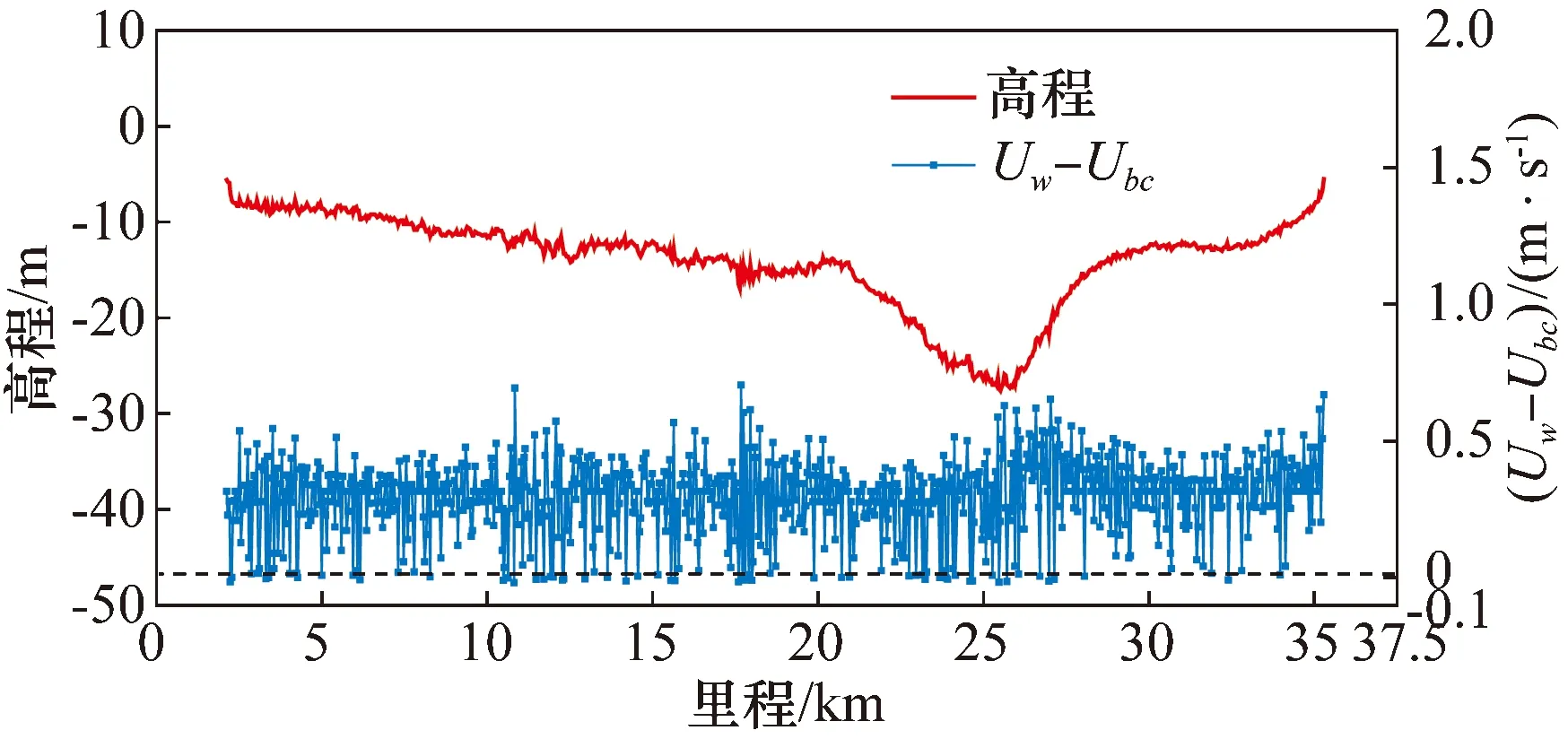

經(jīng)計算,Uw沿里程的分布如圖5所示。其中Uw接近0的位置易發(fā)生積水,管道積水風險較高的具體位置如圖6所示。

圖5 管道原位水流速沿里程的分布

圖6 管道積水風險較高的位置

3.2.5 固體積聚風險預(yù)測

在流速足夠高時,由于擾動比較大,所有的固體相都處于懸浮狀態(tài);當流速降低時,密度大于液體的固體開始沉降,并在管道底部淤積,形成可移動的沉積層。當顆粒驅(qū)動力低于阻止顆粒移動的力時,顆粒就在管道底部沉淀下來不再移動。

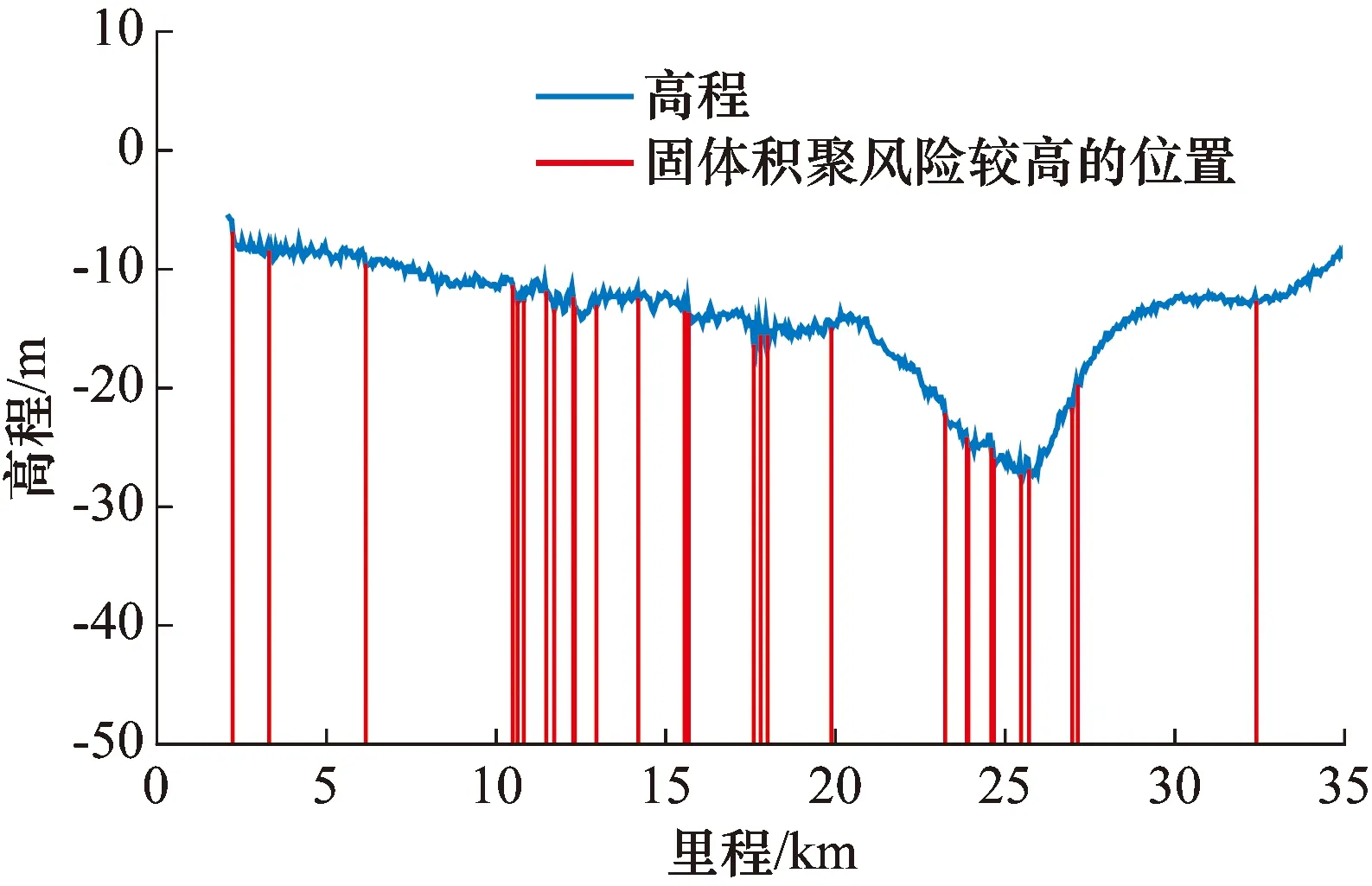

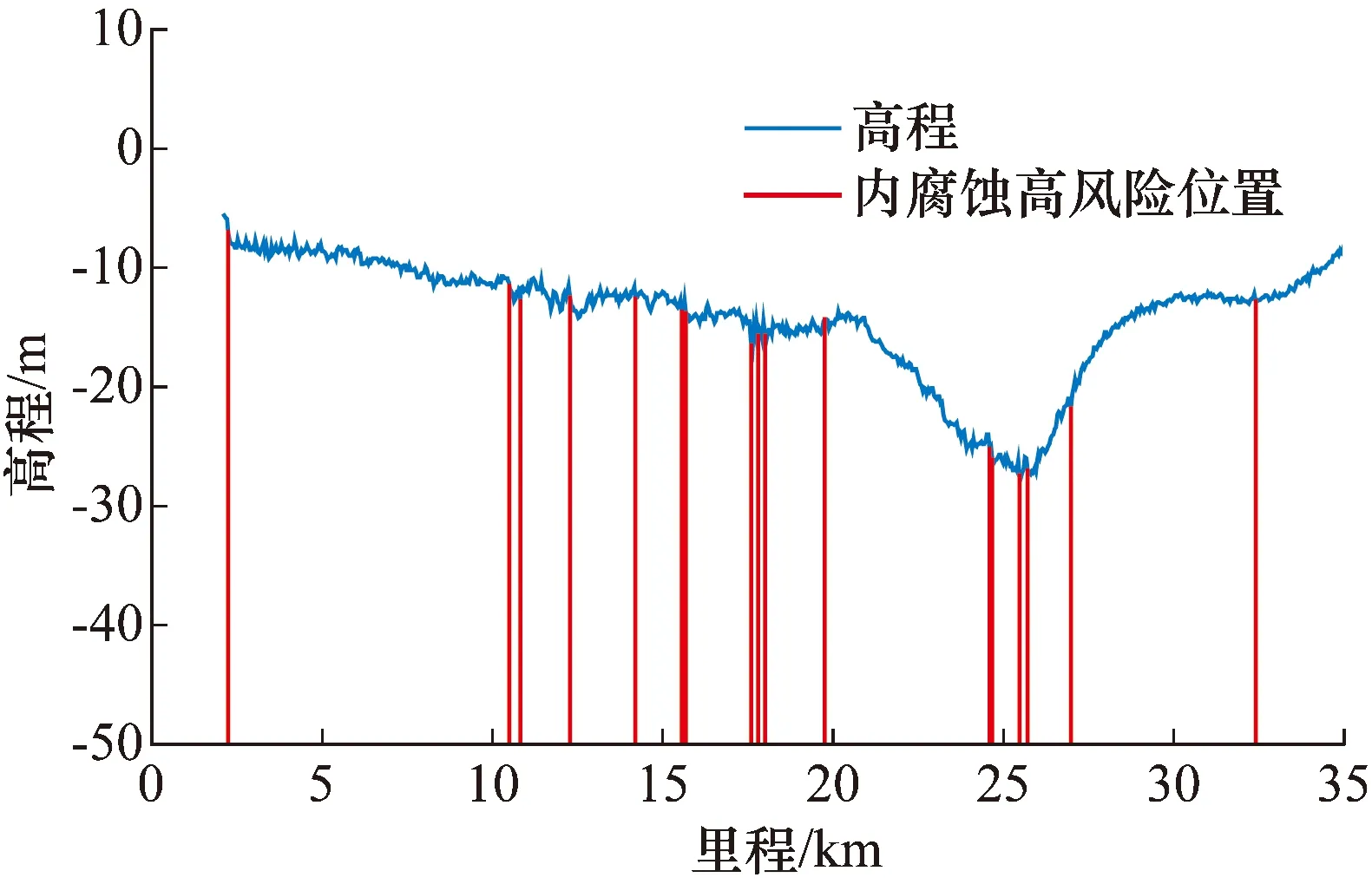

確定固體是在管道底部沉淀還是沿管道移動,關(guān)鍵是計算沉積速率(Ubc),分析驅(qū)動和阻止移動層固體積聚力量的平衡。基于多相流模型計算管道沿線的Ubc,將其與計算得到的Uw比較,當Uw 圖7 管道Uw-Ubc的差值沿里程的分布 圖8 管道固體積聚風險較高的位置 3.2.6 內(nèi)腐蝕高風險位置預(yù)測 綜合考慮管道沿里程的積水風險和固體積聚風險較高的位置,確定最終的內(nèi)腐蝕高風險位置,如圖9所示。圖9中標注的位置發(fā)生CO2-H2S-H2O腐蝕、細菌腐蝕及垢下腐蝕的風險較高,建議管道運營方重點關(guān)注這17處位置。 圖9 管道內(nèi)腐蝕高風險位置 根據(jù)目標管道的實際工況,參照NACE相關(guān)標準的推薦做法[5],采用以De Waard模型為核心的腐蝕預(yù)測軟件[6],同時考慮細菌腐蝕和垢下腐蝕的影響,預(yù)測目標管道當前工況下的腐蝕速率為0.25~0.29 mm/a。其上游管道與該管道輸送介質(zhì)相同,運行工況近似,可利用其內(nèi)腐蝕檢測數(shù)據(jù)對該預(yù)測結(jié)果進行驗證。上游管道內(nèi)腐蝕檢測結(jié)果表明,其最大內(nèi)腐蝕速率為0.33 mm/a,與目標管道腐蝕速率預(yù)測結(jié)果基本吻合,驗證了腐蝕速率預(yù)測結(jié)果的準確性。 根據(jù)腐蝕速率預(yù)測結(jié)果和管道運行的時間,可預(yù)測管道的壁厚最大減薄量,以其作為缺陷的最大深度,按照相關(guān)標準推薦的公式計算目標管道的剩余強度[7]。計算結(jié)果顯示,在當前工況下,僅考慮內(nèi)腐蝕的影響,進口原油海底輸送管道失效壓力為21.21 MPa,遠高于設(shè)計壓力(5.1 MPa),說明目標管道的剩余強度滿足設(shè)計強度需要。假設(shè)管道的腐蝕按當前最高腐蝕速率繼續(xù)進行,在僅考慮內(nèi)腐蝕的情況下,預(yù)測的管道剩余壽命為20 a。根據(jù)相關(guān)標準規(guī)定[8],同時考慮管道再評價周期不超過剩余壽命一半的要求,確定該進口原油海底輸送管道的再評估周期為5 a。 (1)通過采集與校核目標管道相關(guān)數(shù)據(jù),識別目標管道面臨的內(nèi)腐蝕風險,選擇合適的多相流模型及腐蝕預(yù)測模型對管道的內(nèi)腐蝕高風險位置及腐蝕速率進行了預(yù)測。 (2)利用上游管道的內(nèi)腐蝕檢測數(shù)據(jù)驗證了目標管道腐蝕速率預(yù)測結(jié)果的準確性。 (3)內(nèi)腐蝕評價結(jié)果顯示,當前管道存在內(nèi)腐蝕減薄,現(xiàn)有管道壁厚尚能滿足設(shè)計強度要求。在僅考慮內(nèi)腐蝕的情況下,預(yù)測的管道剩余壽命為20 a,建議5 a后再次開展內(nèi)腐蝕評價。

3.3 腐蝕速率預(yù)測及驗證

4 剩余強度評價

5 結(jié) 論