壓縮機級間冷卻器管束泄漏及改進措施

(中石油克拉瑪依石化有限責任公司,新疆 克拉瑪依市 834003)

1 冷卻器簡介

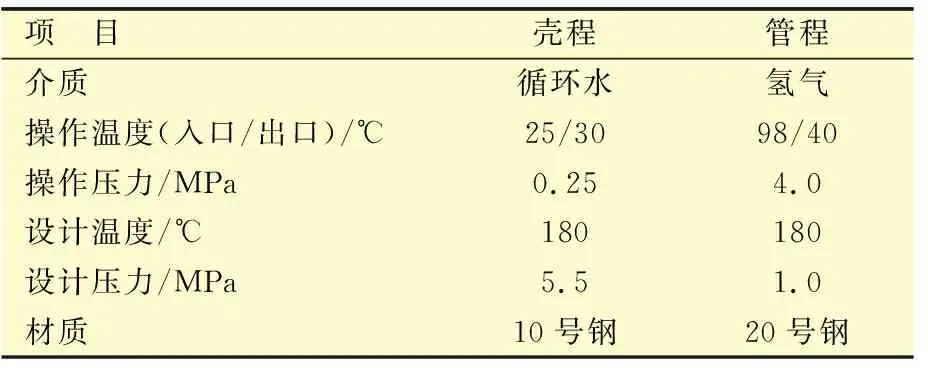

某石化公司450 kt/a焦化汽油加氫裝置新氫壓縮機C301/A/B,為往復式壓縮機,日常生產時一用一備,新氫經兩級壓縮后達到工藝要求,另外在兩級壓縮級間設冷卻器和分液罐。級間冷卻器E306/A,為U形管換熱器,管程介質為氫氣,殼程介質為循環水,循環水進水壓力約為0.3 MPa。級間冷卻器于2015年7月大檢修后投用,冷卻器管束材質為20號鋼,換熱管規格為φ16 mm×1.5 mm×4 000 mm,共計60根,其設備工藝參數見表1。

表1 設備工藝參數

2 冷卻器腐蝕泄漏概況

在2016年5月17日,巡檢發現新氫壓縮機C301/A出口排量明顯降低,新氫缸級間冷卻器E306/A殼體內部及循環水管線氣流聲很大,并在循環水回水視窗發現水流成噴射狀,分析認為E306/A管束發生內漏。緊急將壓縮機切換至備用壓縮機,并對E306/A進行隔離,防止循環水和氫氣之間互串。管束試壓發現兩根換熱管明顯泄漏,對泄漏換熱管進行封堵。

2.1 換熱管宏觀檢查

對E306/A管束進行宏觀檢測發現:冷卻器管板、管束與管板連接焊縫無腐蝕,換熱管內介質為純度99.9%的新氫,也無腐蝕性,換熱管內壁干凈光滑,無明顯腐蝕。在換熱管外壁、管板和折流板附近表面有黃色或灰色松軟黏泥,內部為黑色硬塊垢沉積,最大積垢高度達到7 mm,見圖1。用高壓水槍清除管束外壁垢層后,發現垢下腐蝕嚴重,坑深達1.0 mm,換熱管沒有結垢部位并無明顯腐蝕現象,見圖2。一根換熱管已經腐蝕穿孔,穿孔自外向內,為換熱管外壁腐蝕,腐蝕孔尺寸為5 mm×3 mm,見圖3。

圖1 換熱管外壁結垢

2.2 渦流檢測

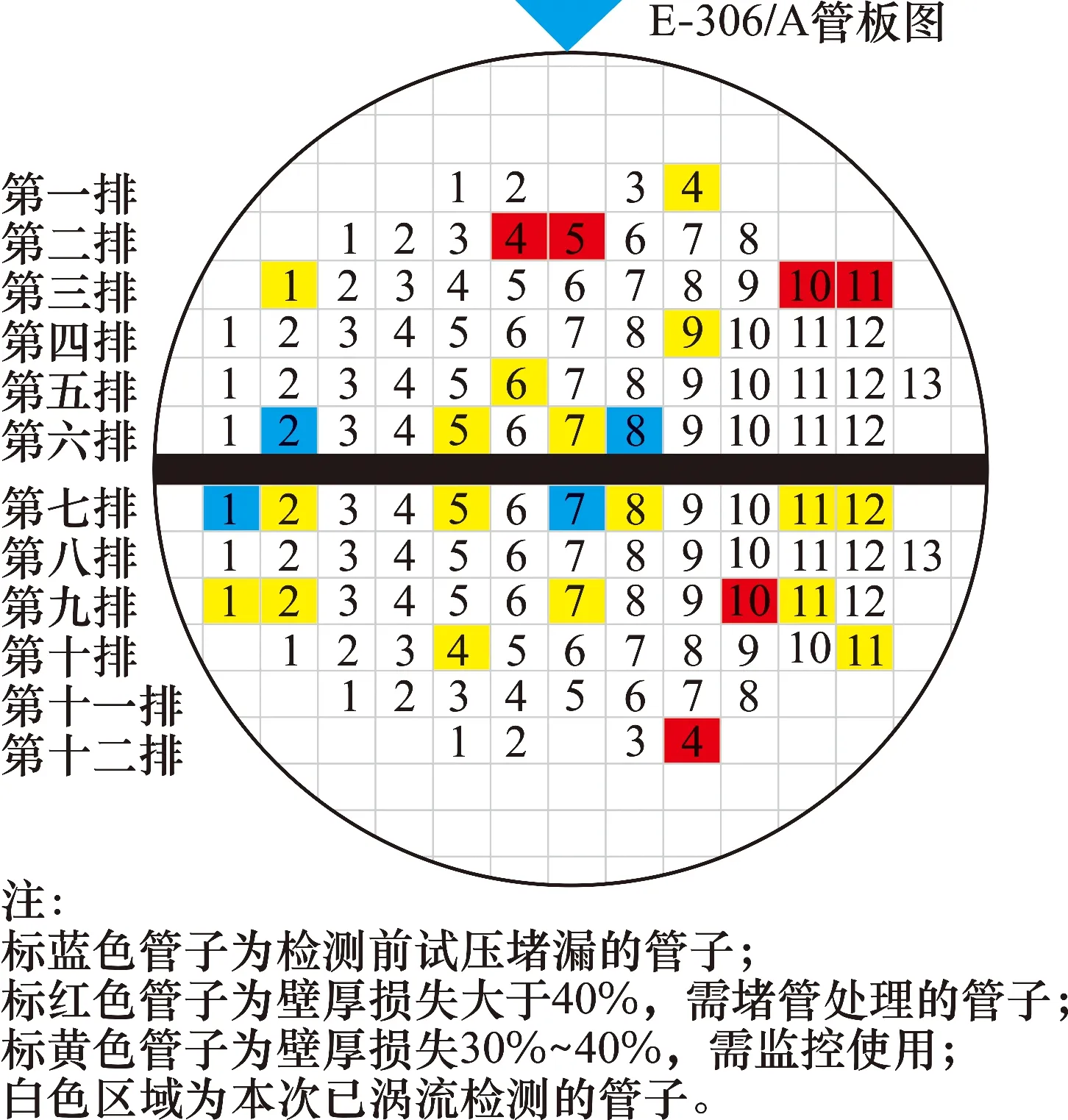

為了解E306/A管束的腐蝕情況,為維修提供依據,對該管束進行渦流檢測。管束總計60根,其中檢測管子58根,抽檢比例為97%。通過分析渦流檢測圖譜,其中有7根換熱管渦流檢測壁厚損失大于40%,有17根管子渦流檢測壁厚損失在30%~40%(見圖4)。可以看出,換熱管壁厚損失嚴重部位間距一致而且與冷卻器折流板數量一樣,與換熱管折流板兩側結垢嚴重相吻合。對壁厚損失大于40%的管子共7根進行堵管處理,該次維修共計堵管9根,堵管率達到15%,見圖5。

圖2 換熱管垢下腐蝕坑

圖3 定距管貫穿性蝕孔

圖4 管束渦流檢測結果分布圖

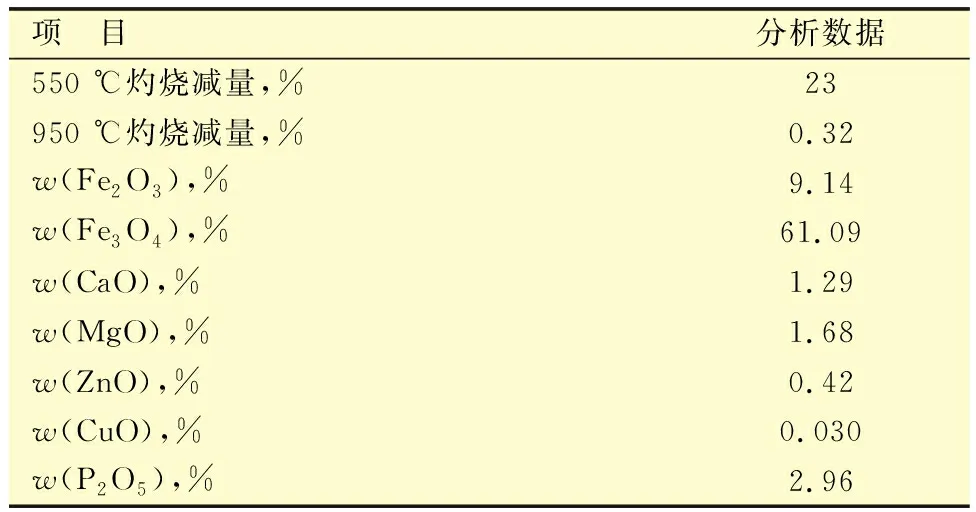

2.3 換熱管外壁垢樣分析

根據換熱管宏觀檢查結果,可以判斷換熱管發生了循環水垢下腐蝕,導致換熱管穿孔泄漏。為了判斷分析結果的準確性,對管束外壁垢樣進行分析,分析結果見表2。由表2可以看出,垢樣中大部分為鐵的腐蝕產物和有機物、微生物黏泥,判斷換熱管外壁循環水垢的類型為黏泥垢,垢下腐蝕導致換熱管腐蝕穿孔。

圖6 E306/A堵管示意

表2 垢樣分析數據

3 冷卻器腐蝕原因分析

3.1 腐蝕機理

金屬在循環水中發生電化學腐蝕,在腐蝕電池中陰極反應主要是氧的還原,陽極反應則是鐵的溶解,碳鋼在循環水中的腐蝕反應為:

垢下電化學腐蝕初期,隨著陽極金屬不斷形成Fe2+,陰極的溶解氧消耗完畢,陰極反應停止,由于垢下空間狹窄以及腐蝕產物的阻擋,水中的溶解氧很難達到垢下的腐蝕環境中,污垢下處于缺氧狀態,而周圍循環水中的溶解氧則比較豐富,如此形成了氧濃差腐蝕電池,促使反應繼續進行,垢下為金屬陽極反應,周圍為氧的還原反應,金屬不斷溶解為Fe2+,出現過剩的正電荷,為了保持電中性,垢外Cl-遷移至垢下,與金屬離子形成FeCl2,并發生水解,生成腐蝕性較強的鹽酸,反應式如下:

FeCl2發生水解后導致垢下pH值降低,介質酸性增加,腐蝕加劇,垢下產生坑蝕。隨著蝕坑的生長,在蝕坑周圍生成鐵銹和其他沉積物,在蝕坑內介質處于滯留狀態,這樣就構成了閉塞電池,閉塞區內處于強酸環境,加速了垢下的金屬溶解速度[1]。同樣垢外的還原速度也增加,而使垢下的金屬不斷溶解,垢下金屬離子進一步過剩又促使Cl-遷入,形成FeCl2,水解后形成鹽酸,使垢下酸性溶液濃度增加,使腐蝕加劇,如此循環,形成了垢下腐蝕發展的自催化過程,可見造成垢下腐蝕加速進行的根本原因是閉塞電池的自催化作用[2]。

在氧氣充足的情況下,Fe(OH)2進一步氧化成黃色的FeO(OH)和Fe2O3;在氧氣不充足的情況下,生成水合氧化鐵或黑色的Fe3O4,這與垢外表為黃色,內部為黑色的現象相吻合[3]。

3.2 冷卻器泄漏原因分析

3.2.1 設備本身原因分析

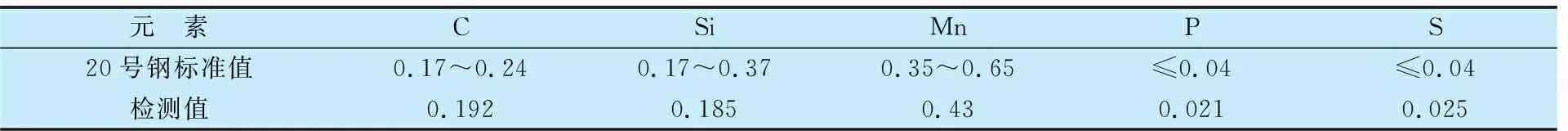

按照GB/T 4336—2002《碳素鋼和中低合金鋼原子發射光譜分析方法》,對換熱管材質進行分析,管束材質化學成分符合GB/T 9948—2013《石油裂化用無縫鋼管》標準中規定的20號鋼的化學成分,所有成分均在標準范圍以內,結果見表3。排除換熱管材質不合格不耐腐蝕的原因,乃是20號鋼材質耐循環水垢下腐蝕能力較差所致。而該冷卻器換熱管規格為φ16 mm×1.5 mm,換熱管壁厚較薄,腐蝕余量不足,是冷卻器換熱管僅運行1 a就泄漏的原因之一。

表3 換熱管鋼化學成分分析結果 w,%

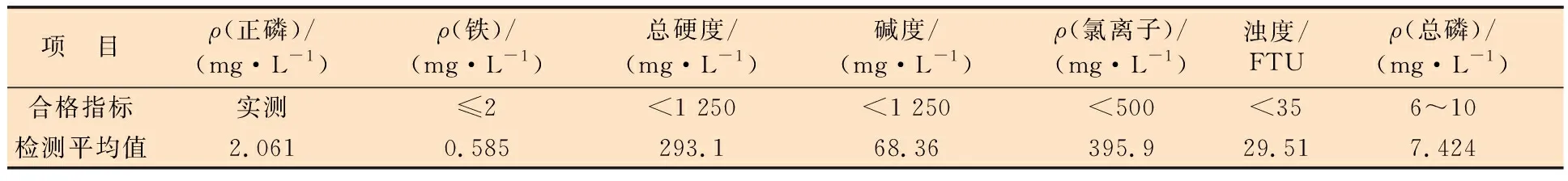

3.2.2 循環水水質分析

2015年7月至2016年7月循環水水質分析結果見表4。一年內的循環水水質各項指標在公司要求范圍內,但循環水中氯離子含量偏高,提供了加速垢下腐蝕的陰離子;循環水的濁度和懸浮物的平均測量值也接近指標上限,在冷卻器流速較低的部位極易在換熱器中進行聚集,引起循環水側結垢形成垢下腐蝕環境。

表4 循環水分析結果

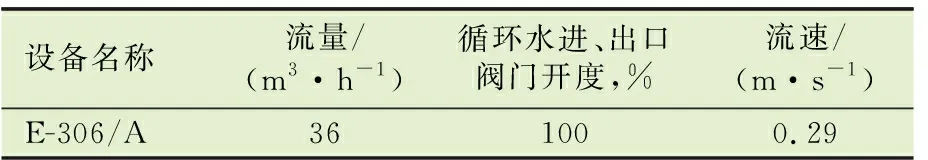

3.2.3 循環水流速分析

委托專業檢測公司對E306/A循環水流速進行檢測,檢測結果見表5。E306/A殼程內循環水流速僅為0.29 m/s,依據GB 50050—2017《工業循環冷卻水設計規范》和《中石油集團公司裝備管理檢查細則》中要求,冷換設備循環水流速不應小于0.9 m/s,E306/A循環水流速遠低于指標。循環水長期在換熱管中低速流動,不可避免造成黏泥與微生物在換熱管表面缺陷位置吸附沉積。造成循環水流速低的原因主要有:(1)設計E306/A循環水進回水管徑為DN50,水量較小僅為36 m3/h,且循環水走殼程,折流板和管板附近循環水流速更低。(2)公司有兩套循環水供水裝置,450 kt/a焦化汽油加氫裝置循環水為二套循環水供水裝置總管末端,進水壓力為 0.25 MPa,低于工藝指標0.4 MPa。

表5 E306/A循環水流速檢測結果

3.2.4 工藝操作原因分析

新氫壓縮機C301/A/B一用一備,切換周期為3個月,當壓縮機C301/B備用時,為節約能耗將E306/A循環水停用,循環水長時間不流動,為微生物滋養和污垢沉積提供了條件。

4 改進措施

4.1 增大循環水流速

將450 kt/a焦化汽油加氫裝置循環水供水系統切換至公司一套循環水供水裝置,裝置供水壓力達到0.4 MPa,達到工藝要求指標;將E306/A循環水管徑由DN50增大至DN100,循環水量增加至80 m3/h,循環水流速增加至0.6 m/s。增大循環水流速可以將水中的懸浮物及微生物來不及附著管壁就被沖走,在一定程度上能減緩換熱管的腐蝕。

4.2 定期除垢

當壓縮機備用時,級間冷卻器循環水不停用,進回水閥門繼續保持全開狀態,消除由于循環水長時間停用造成換熱管外壁積垢的因素;壓縮機每運行3個月停機后,采取措施對換熱器管壁進行反沖洗,定期清除換熱管外壁沉積物。

4.3 加強循環水水質管理

加強循環水水質管理,采用定期清理池底雜質等措施清除循環水塔破碎填料片及其他雜質,減少黏泥等雜物在冷卻器中的沉積,將循環水中氯離子質量濃度控制在250 mg/L以下,循環水濁度控制在20 FTU以下,懸浮物指標控制在15 mg/L以下,減緩或避免因垢下腐蝕導致換熱器出現泄漏。

4.4 升級換熱管材質

級間冷卻器維修完成后,換熱管更換為耐腐蝕性能更強的TP321不銹鋼管束,壁厚由1.5 mm增加至2 mm,并于2016年9月逐臺進行更換。

采取以上防腐蝕措施以后,2016年9月更換管束運行3 a的時間內,該級間冷卻器沒有發生腐蝕泄漏現象。在2018年8月裝置大檢修期間檢查發現,換熱管、管板和折流板附近仍有輕微結垢現象,但垢下腐蝕不明顯,對管束外壁進行清洗除垢后繼續使用。

5 結 語

冷卻器的安全運行關系到生產效率、企業效益以及裝置生產安全。該文對某加氫裝置壓縮機級間冷卻器換熱管腐蝕泄漏原因進行了分析,并制定了相應的改進措施,最終解決了冷卻器腐蝕泄漏的問題。