AGV全向車及配套托架安全性設計與試驗研究*

申文利,梁 瀚,董 鐵

(中國工程物理研究院 機械制造工藝研究所,四川 綿陽 621900)

0 引 言

在生產、裝配、庫存物流等過程中,常常使用移動平臺來完成各貨位間流轉,移動平臺的種類很多[1-3],主要包括輪式、氣浮式、有軌式等多種形式,其中,車輪式移動平臺應用最為廣泛。但普通的輪式移動平臺均需要一定的轉彎半徑,在承載大、工作空間狹小的場所中活動往往具有一定的局限性;氣浮式需要現場提供大量壓縮空氣,并有可能將地面粉塵等吹起懸浮于空中,有害作業健康;有軌式的軌道影響廠房或庫房門的設計和使用,給管理等方面造成一定的不便。

全向輪智能移動平臺是一種不僅能靈活實現平面內運載轉移,還能進行空間調整的多自由度集成作業系統[4-6]。由于全向輪智能移動平臺具有集成度高、應用面廣等顯著特點,如AGV全向車等實現我國舟山港的無人化,多家物流均采用AGV智能倉儲,國內有些停車場實現智能機器人停泊車輛,今后AGV全向車有望逐步替代傳統移動平臺。

此文筆者通過對AGV全向車及其配套托架的設計和分析,得出全向車車架和配套托架的強度達到承載和運輸要求,并通過全向車及配套托架性能試驗得到驗證。

1 AGV全向車及配套托架

1.1 AGV全向車簡介

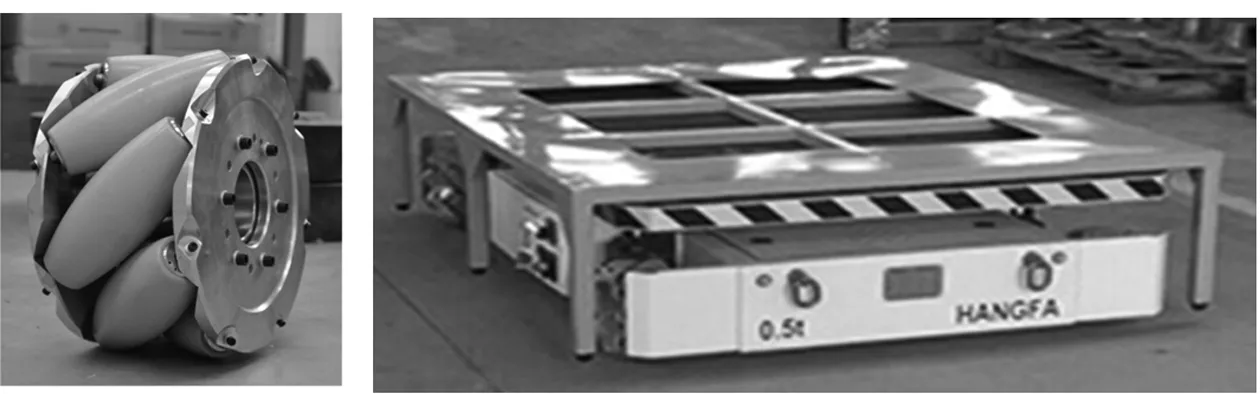

裝配有一定數量麥克納姆輪并且合理裝配的轉運設備具有平面內的三個自由度,即能進行前后、左右和原地旋轉運動,驅動單元由1個驅動器驅動1只全向輪的四輪四驅結構;由于車輪中的小滾輪與地面成45°斜角,四輪可分別實現不同速度和方向的旋轉,通過四輪間旋轉速度和方向的配合,可以實現二維平面內任意方向移動功能,包括直行、橫行、斜行、任意曲線移動、零回轉半徑轉動等全向移動形式。

借助于橫向移動和原地回旋的特性,全方位運動平臺可方便的穿梭于狹窄擁擠空間中,靈活完成各種任務,相比傳統轉運設備具有明顯優勢,裝配四個麥克納姆輪的車輛最為常見。由于裝配麥克納姆輪的車輛完全依靠輪子的自轉與地面的摩擦產生的合力來改變車輛的轉向,所以這種車輛無需轉向系統,且比一般車輛的轉向半徑小的多。而且由于麥克納姆輪的輪轂較大,輪轂圓周邊緣的麥克納姆輪較長,因此該類轉運設備對地面的要求不高,適應能力強,可實現小型溝壑的跨越。

圖1 麥克納姆 圖2 舉升托架的AGV全向車輪示意圖

1.2 配套托架簡介

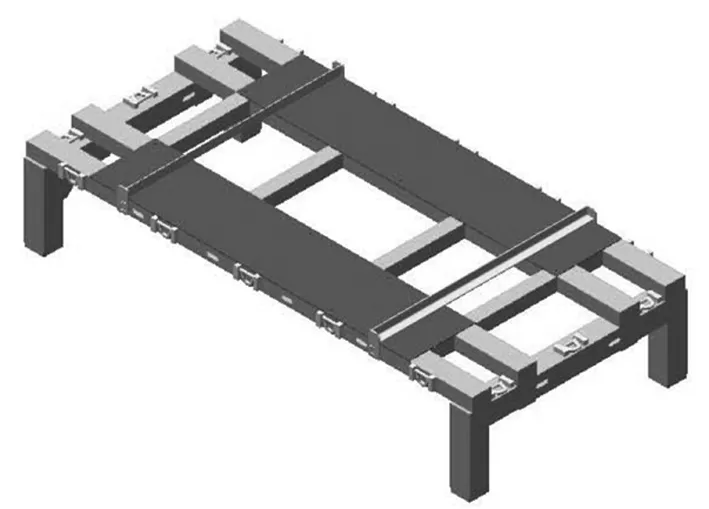

圖2中的背駝式AGV全向車的工作原理為:全向車通過遙控方式鉆入托架底部,頂升托架脫離地面,全向車轉運貨物至指定位置,降下全向車的頂升液壓缸,最后遙控全向車鉆出托架。整個轉運流程可通過路徑規劃等實現無人自動轉運,或一人即可完成手動操控全向車,整個轉運過程操作方便,提升轉運效率、減少操作人員、提高操作人員的安全性。

圖3 托架結構示意圖

因此,該種背駝式全向車在轉運時,與其配套的托架較為重要。托架一方面需滿足承載貨物的強度要求,另一方面需滿足AGV全向車舉升時舉升點的應力集中要求。

2 結構安全性分析

2.1 AGV全向車結構安全性設計

全向車在設計中,其車架是支承前后車橋、懸掛的支架,使車橋、懸掛通過它再與車輪、電機等相連,因此,重載AGV全向車的車架強度至關重要。本項目中車架采用一體式鑄造成型,再通過大型龍門加工中心上加工完成,保證車架的精度、強度等性能。

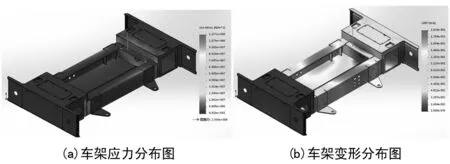

采用ANSYS對車架結構強度及變形情況進行分析,如圖4所示。車架最大應力117 MPa,許用應力235 MPa,安全系數為:235/117=2.008>2,最大位移0.19 mm,滿足使用和設計安全要求。

圖4 車架變形和應力分布圖

2.2 AGV全向車防靜電安全性設計

設計中考慮轉運貨物中可能存在易燃易爆品,如煙花爆竹、面粉廠廠房內等,因此,需防止電氣系統電火花、車輪摩擦產生靜電等因素,在結構及電氣系統的設計過程中采取一系列措施,防止靜電及電火花的產生,具體措施如下:

(1) 整車采用低電壓設計(72 V),車體底部設置靜電釋放帶,始終與地面接觸;車體各組件與車體裸接觸或者螺栓連接,整車運行過程中產生的電荷均可由此端口釋放,不會產生靜電積累。

(2) 電氣箱門板、控制面板與車體有地線連接,若控制面板產生靜電,能及時從防靜電導線引導至車體底部的靜電帶。

(3) 強電與弱電分開,所有線纜承受額定電流都有2倍以上的安全系數;大電流線纜獨立走線,并且不通過狹窄的空間,升溫小;線纜接口采用絕緣專用熱縮管包扎,防止線路短接。

(4) 電路板嚴格檢查,并刷三防漆,最大限度做到防塵、防老化、防腐蝕;線纜過孔做到安裝過程不強拖,不損壞線纜。

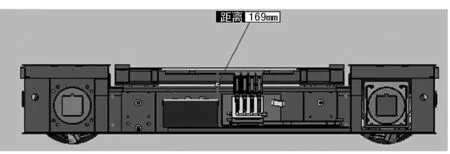

(5) 如圖5所示,大部分電氣布線在車體底部。靜電主要會由距離較近的車體其他導電部位接收釋放,然后經車體底部靜電帶釋放。

圖5 車內電氣布局示意圖

(6) 平臺滿漆,油漆厚度不小于80μm,具有一定絕緣效果;平臺以聚氨酯承重條接觸工架,達到絕緣效果。

2.3 配套托架結構安全性設計

為降低托架質量,方便后期托架的存放、搬運等,托架采用6061T6鋁制材料進行焊接成型。采用ANSYS對托架結構強度及變形情況進行分析,如圖6所示。

圖6 托架變形和應力分布圖

托架最大應力66.7 MPa,許用應力215 MPa,安全系數為:215/66.7=3.22>2,最大位移5.5 mm,滿足使用和設計安全要求。

2.4 運行中系固安全性設計

全向車運行過程中,若出現緊急制動,全向車與托架之間、托架與貨物底座之間可能出現相對滑動。緊急制動加速度為:

a=v/t

(1)

最大運行速度為30 m/min,假設緊急制動時間為0.2 s,計算可得最大加速度:

a=0.25 g

(2)

(1) 全向車與托架之間

全向車上表面材料為鋼,托架下表面材料為鋁,摩擦系數為0.17,最大靜摩擦力:

fmax=μmg=0.17mg (3) 全向車與托架之間采用1 t拴緊器,最大拉力: Fmax≈2·1 t·10 m/s2=0.57mg (4) 摩擦力與拉力合力: F合=fmax+Fmax=0.74mg>ma (5) 由此判斷全向車與托架間系固滿足要求。 (2) 托架與貨物之間 托架上表面為橡膠板,貨物底座材料為鋼,摩擦系數為0.9,最大靜摩擦力: fmax=μmg=0.9mg>ma (6) 托架與貨物之間僅靠靜摩擦力便可抵抗制動加速度,無相對滑動。 AGV全向車設計承載能力為5 t,試驗中采用6.5 t對全向車性能進行考核,主要包括車輛的越溝、越障、爬坡能力考核試驗,試驗過程如圖7所示。 圖7 全向車性能考核試驗 經試驗考核,全向車在負載6.5 t狀態下,完成了越溝、越障、爬坡能力等各項試驗,各項指標均滿足設計要求。 配套托架設計承載能力為3.5 t,試驗中采用了4.65 t對配套托架承載性能進行考核,并對配套托架與全向車之間的接口進行了試驗,試驗過程如圖8所示。 圖8 配套托架性能考核及接口匹配性試驗 經試驗考核,配套托架在負載4.65 t狀態下,承載性能滿足要求,變形后全向車仍可按照設計狀態與配套托架對接,實現背駝式轉運要求。 首先介紹了一種目前新型轉運物流設備,AGV全向車可用于平面內靈活實現運載轉移,且可實現空間調整的多自由度集成系統,在生產、裝配、庫存物流等過程中相對于傳統的轉運移動平臺得到了廣泛的應用。 文中重點介紹了背駝式全向車及其配套托架的安全性設計,分別從全向車車架強度和配套托架強度進行了有限元分析;在全向車設計中,特別是電氣設計中多方面考慮防靜電設計,防止電氣系統電火花,以及車輪摩擦產生的靜電;在轉運過程中,通過采用栓緊器系固形式,分析了轉運的安全性。最后對全向車及配套托架性能試驗驗證,通過加嚴考核試驗,全向車及配套托架均滿足了設計要求,從而驗證了其各設計參數及結構均較為合理。3 全向車及配套托架性能試驗驗證

3.1 全向車性能試驗驗證

3.2 配套托架性能試驗驗證

4 結 語