脈沖發動機金屬膜片式隔艙打開過程研究*

湯 亮,鄧康清,2,余小波 ,郭春亮,秦沛文

(1 湖北航天化學技術研究所, 湖北襄陽 441003; 2 航天化學動力技術重點實驗室, 湖北襄陽 441003)

0 引言

脈沖固體火箭發動機采用級間隔離裝置將燃燒室分成幾個獨立的燃燒室,各燃燒室共用一個噴管,通過控制各個燃燒室點火時間間隔實現多推力控制,使導彈武器的作戰能力和生存能力得到了極大地提升。脈沖固體火箭發動機典型的結構有隔艙式和隔層式兩種。隔艙式脈沖發動機又可以分為陶瓷式、噴射棒式、金屬膜片式。金屬膜片式隔艙是利用輪輻式支撐件和金屬膜片實現燃燒室隔離,金屬膜片上有預置缺陷槽,缺陷槽的一面朝向Ⅰ脈沖燃燒室,在Ⅰ脈沖藥柱工作時,隔艙保證了Ⅱ脈沖燃燒室的密封性,防止Ⅱ脈沖藥柱被點燃,當Ⅱ脈沖藥柱點火時,金屬膜片可以沿預定的缺陷發生破裂。該隔艙的優點是對藥柱的形式沒有限制、裝配方便、可靠性高。

國外對脈沖發動機的探索始于20世紀60年代,目前已經有多種型號導彈采用了多脈沖發動機作為其動力裝置,比較典型的有:德國的LFK-NG 導彈、MSA導彈;美國的SM-3導彈、“愛國者”PAC-3MSE導彈;意大利的Idra導彈[1-3]。國內,劉雨等[4]、劉亞冰等[5]、關森和胡凡[6]等對陶瓷隔板組件進行了設計和研究,探究了陶瓷隔板結構對承壓 、密封、打開性能的影響。張躍峰等[7]設計了一種含有八通氣孔的金屬隔艙結構,并對其絕熱性和抗燒蝕性進行了研究。王春光等[8]、石瑞等[9]對金屬膜片式隔艙的打開過程進行了數值模擬和試驗驗證。王碩等[10]、付鵬等[11]對軟質隔層的結構進行了設計,并通過實驗進行驗證。朱衛兵等[12]、伊自賓和房雷[13]、張涵等[14]對雙脈沖發動機燃燒室兩相流場進行了數值仿真,探究了級間開孔結構對燃燒室絕熱層的燒蝕情況。

國內對金屬膜片式隔艙打開過程的研究,大多停留在對打開壓強的預測上,且隔板形式較單一,對膜片表面裂紋如何擴展及影響膜片打開壓強的因素較少有研究。文中基于有限元脆性斷裂模型建立了膜片打開壓強和膜片結構尺寸的關系、模擬膜片表面裂紋擴展的動態過程,設計了隔艙式雙脈沖發動機點火試車試驗進行驗證,可以為雙脈沖固體火箭發動機的隔艙設計提供參考和依據。

1 金屬膜片參數設計

為使膜片在較小的二脈沖點火壓強下發生破碎,需要在金屬膜片的一端作預置刻痕處理,常用的刻痕有“V”型槽、“U”型槽。文中選用“V”型槽刻痕。

首先將膜片承受Ⅱ脈沖壓強的變形過程,簡化為相同尺寸的圓薄板(不含預置缺陷)在均勻壓強p作用下的變形問題。板的邊界條件為周邊固定,由板的扭轉與彎曲理論可以推導出圓薄板中心的切向應力和軸向應力為[15]:

(1)

式中:t為圓板厚度;p為作用在圓板上的壓強大小;μ為材料的泊松比。

不考慮溫度對材料的影響,根據第二強度理論有:

σ=σr-μ(σt+σz)

(2)

由于σz遠遠小于σr、σc,故取σz=0,故圓板中心的相當應力為:

(3)

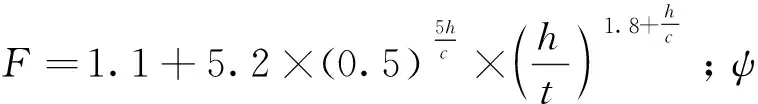

由前期相關試驗發現膜片發生斷裂的類型主要為張開型裂紋(Ⅰ型裂紋)[16],因此只需考慮膜片發生Ⅰ型裂紋情況。由于壓強建立到隔板破碎所持續的時間很短,可認為材料來不及發生塑性變形,故假設膜片發生脆性斷裂。在斷裂力學中,衡量Ⅰ型裂紋應力場強弱程度的量是應力強度因子KΙ。求解KΙ必須考慮兩個因素:應力、裂紋尺寸和膜片厚度[17]。文中膜片缺陷為表面裂紋,應力強度因子的最大值發生在“V”型槽的底部,該處的應力強度因子記為KA。KA的值可由如下公式計算[18]:

(4)

(5)

式中:δ為圓板中心點處的厚度坐標。

根據上面的公式推導,得到了壓強p,膜片厚度t、中心點處應力值σ0、槽寬2c和槽深h之間的關系。當最大處的應力強度因子滿足KA≥KIC,此時認為膜片已經發生斷裂,KIC為材料的斷裂韌度,由材料的本身性質決定。取臨界狀態KA=KIC,當膜片的尺寸參數給定時,便可以由上面的式(4)和式(5)計算出對應的預測打開壓強。

2 數值模擬計算

2.1 金屬膜片的結構

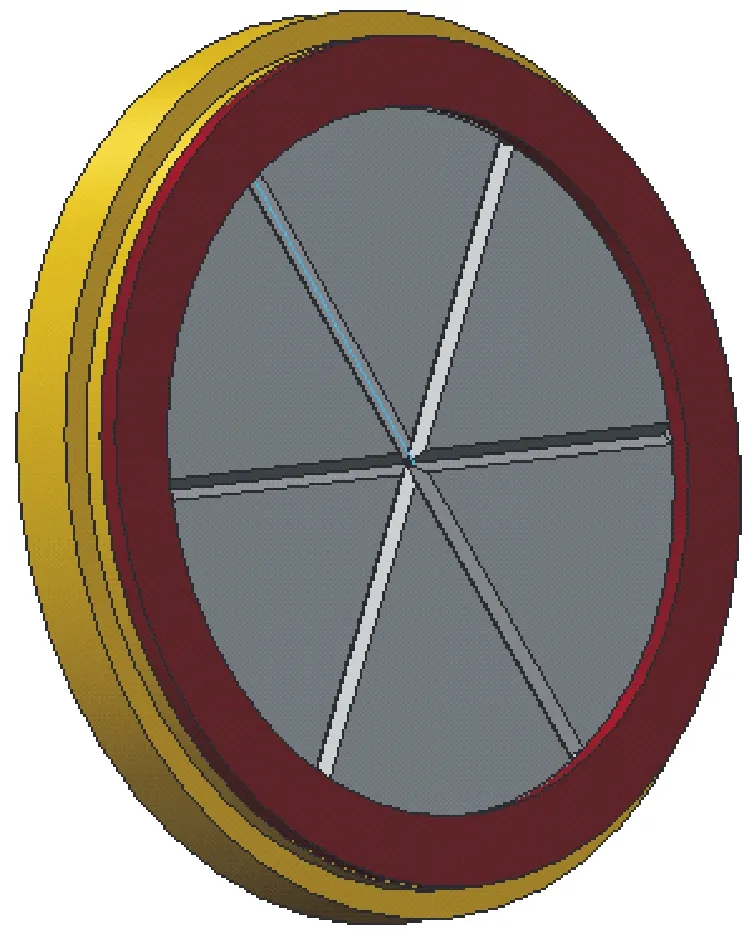

共選取了8種尺寸的金屬膜片,分為兩組,每組膜片半徑均為R=54 mm,厚度t=3 mm,槽的長度為L=50 mm。膜片表面共有6條由圓心發出且等夾角的預置缺陷槽(預置缺陷槽呈星型分布),其結構如圖1所示。膜片的材料均選用2A12鋁合金,其基本力學參數見表1,膜片的尺寸見表2。

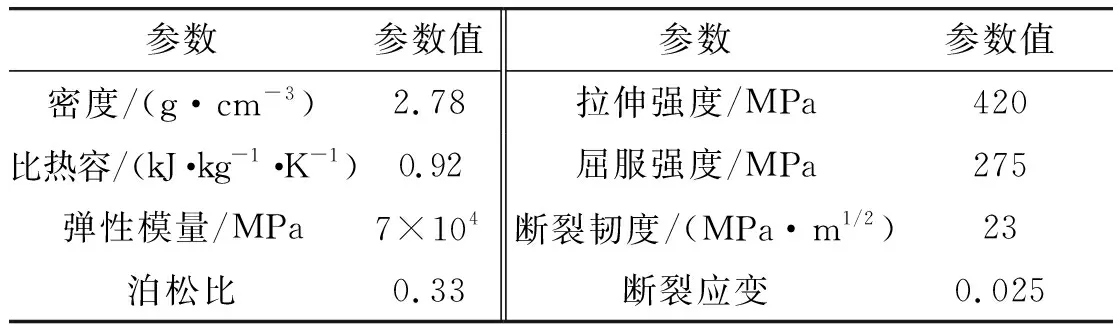

表1 2A12鋁合金基本力學參數

表2 膜片尺寸參數

圖1 星型金屬膜片結構簡圖

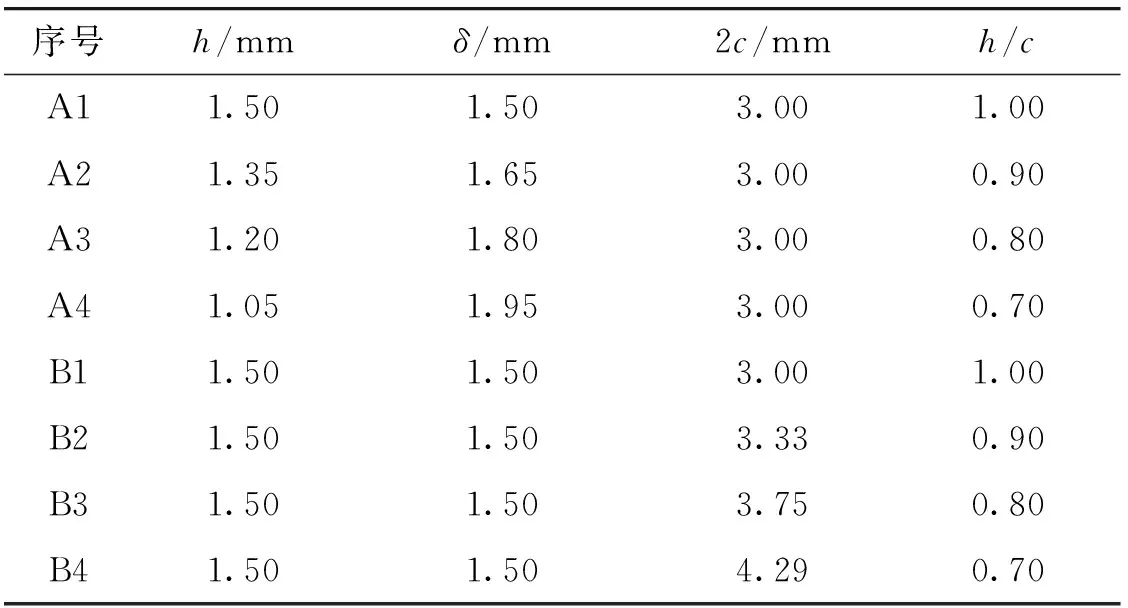

2.2 有限元模型

利用有限元軟件Abaqus中的顯示動力學模塊模擬金屬膜片的破壞過程,在膜片二脈沖一側施加壓強來模擬二脈沖燃燒室的初始點火壓強,壓強按線性增加,經過30 ms的建壓時間達到峰值pm,然后維持平衡繼續工作。由于建壓的時間短,認為材料發生脆性斷裂,失效模型選擇脆性損傷模型Brittle cracking模型。以第一組膜片A1為例,膜片三維有限元模型如圖2所示。整個膜片采用六面體結構化網格,單元類型為C3D8R,單元總數為122 754,點火壓強峰值pm=2 MPa。

圖2 膜片有限元網格模型

3 數值模擬結果及分析

3.1 膜片動態破壞過程分析

圖3給出金屬膜片在整個破壞過程中不同時刻的應變分布,由圖(a)可知,t=12.5 ms時,膜片應變值在預置刻痕處出現集中,且在膜片中心達到最大,由于此時最大應變值小于斷裂應變值,膜片未發生斷裂。隨著作用在膜片上的壓強增加,在圖(b)t=16.35 ms時,膜片中心已經出現裂紋,裂紋沿著預置刻痕槽向外側擴展,其中有3條裂縫已經從膜片一側貫穿到另一側。在圖(c)t=22.5 ms時,6條裂縫全部貫穿整個膜片,裂紋擴展到V型槽的另一端,裂紋擴展路徑變為以槽長L為半徑的圓周。在圖(d)t=30 ms時,膜片被分成6瓣,膜片內部完全失去承載能力。在持續壓強載荷的作用下,圖(e)t=40 ms時,膜片根部開始破碎成較小塊狀物并飛出。

由以上分析可知,t=16.35 ms時,裂紋已經從膜片的一側貫穿到另一側,膜片的密封性受到破壞,燃氣從Ⅱ脈沖燃燒室進入Ⅰ脈沖燃燒室,將該時刻對應的壓強載荷認定為膜片的打開壓強,其數值為1.09 MPa;膜片最終斷裂飛出的位置為預置缺陷槽的根部,碎片形狀呈6塊較大三角形和無數塊較小的不規則塊狀,6塊較大破片的邊長等于缺陷槽長L,為使碎片順利從噴管噴出,應使噴管喉徑值大于L。

3.2 膜片打開壓強的預測

對表2中其它尺寸的膜片進行數值求解得到其對應的預測打開壓強數值解,同時利用文中推導出的壓強預測公式求得相應的預測打開壓強公式解,其結果見表3。由表可知,通過數值仿真求得的數值解與公式解相比,兩者比較接近,最大相差5.1%。

表3 預測打開壓強

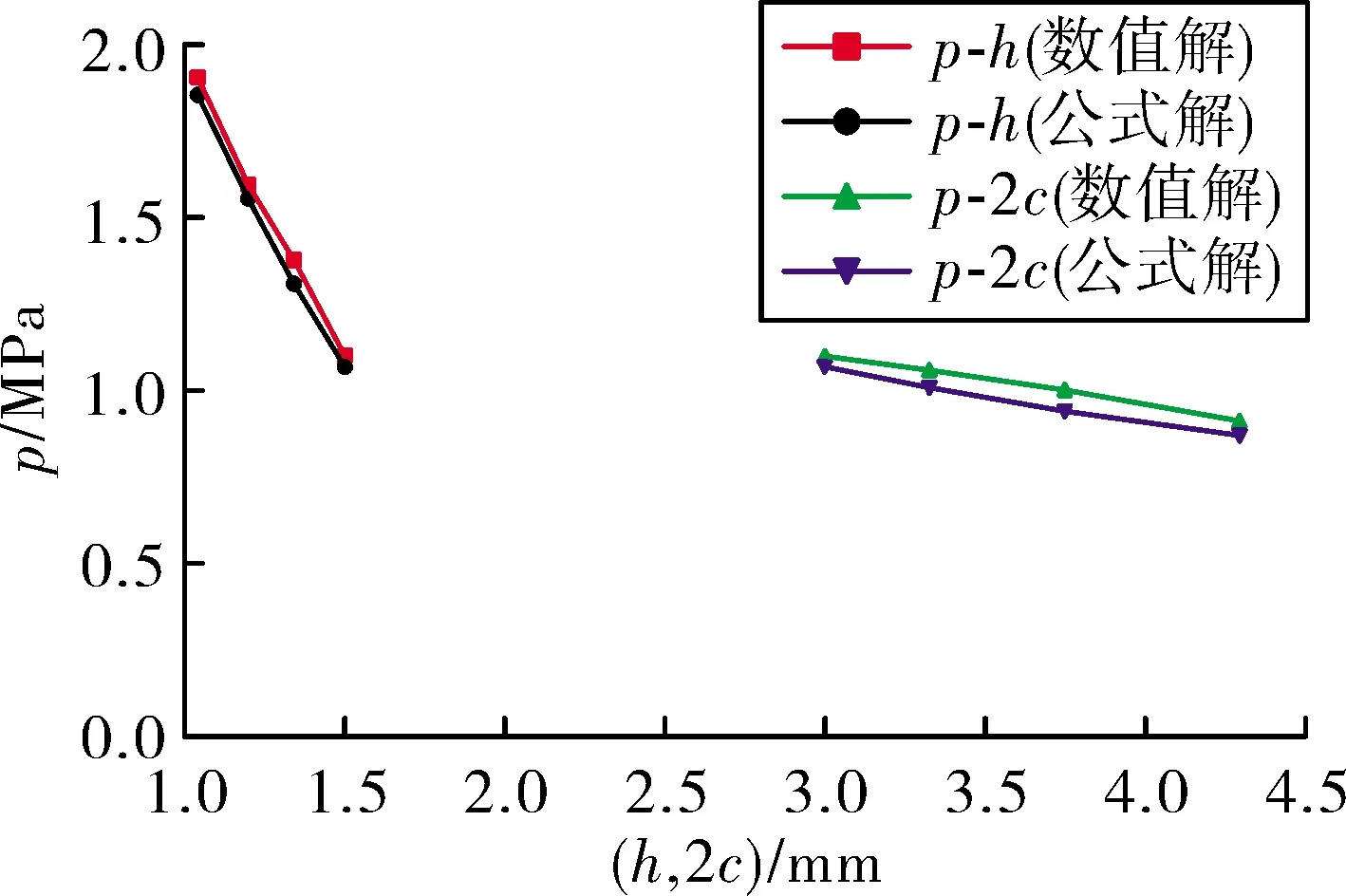

3.3 預置缺陷槽尺寸對打開壓強的影響

為了探究V型槽的深度h、寬度2c對膜片打開壓強的影響,表2中,A組膜片的刻痕深度h不同,而槽寬2c相同,B組膜片的刻痕槽深度h相同,而槽寬2c不同。將h、2c對打開壓強的影響繪制成曲線,如圖4所示。由圖可知,隨著寬度和深度的增加,打開壓強變小。曲線p-h的斜率明顯大于曲線p-2c的斜率,說明打開壓強受深度h的影響更大。在隔板的設計中,為了使膜片在Ⅱ脈沖點火壓強下更容易打開,應首先考慮增加預置缺陷槽的深度。

圖4 h和2c對打開壓強的影響

4 金屬膜片打開驗證試驗

為了驗證仿真結果的準確性,在數值模擬的基礎上設計了金屬膜片式雙脈沖發動機點火試車試驗,金屬隔艙的結構如圖5所示,由金屬膜片、支撐件、壓板組成,利用螺栓使三者相連。在支撐件與殼體的連接處設置螺紋,用以隔艙和殼體的連接,在殼體連接處設置溝槽,用以放置密封膠圈。在Ⅰ、Ⅱ脈沖燃燒室內放置少量的推進劑,利用點火藥包點火。試驗所采用的金屬膜片尺寸與表2中A1膜片尺寸相同。

圖5 隔艙結構

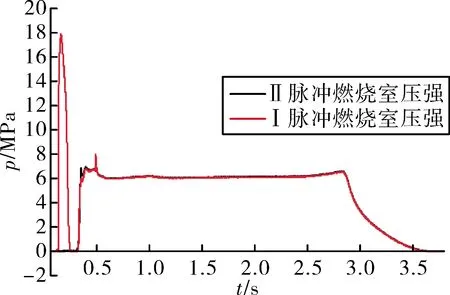

圖6為整個燃燒過程中,Ⅰ、Ⅱ脈沖燃燒室內的壓強變化曲線。由圖6可以看出:Ⅰ脈沖燃燒時間較短,大概為0.25 s,且在此過程中Ⅱ脈沖燃燒室內的壓強大約為0,說明隔艙結構密封性能較好;t=0.45 s,Ⅱ脈沖藥柱點火,此時Ⅱ脈沖燃燒室的壓強迅速增大,金屬膜片發生破裂,燃氣流入Ⅰ脈沖燃燒室,Ⅰ脈沖燃燒室的壓強也緊接著增加,Ⅱ脈沖穩定工作段燃燒室壓強維持在6 MPa左右。

圖6 試車p-t曲線

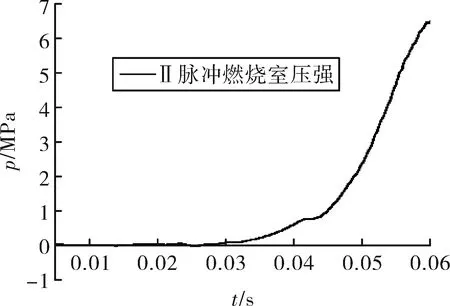

為了得到膜片的破碎壓強,將前0.06 s內Ⅱ脈沖燃燒室的壓強變化單獨繪制成曲線,如圖7所示。可以看出:在0.04 s左右,壓強出現稍微的下降,并迅速升高,說明金屬膜片在該時刻發生破碎,對應的打開壓強為1.02 MPa,與數值解1.09相比誤差為6%。產生誤差的原因可能是:發動機實際工作過程環境溫度較高,金屬膜片的力學性能會發生改變,使得金屬膜片的打開壓強小于仿真得到的預測值。

圖7 前0.06 s內燃燒室p-t曲線

5 結論

通過研究,得到以下結論:

1)根據斷裂力學相關理論,推導出金屬膜片預測打開壓強與結構尺寸的關系式,利用該公式可以預測膜片的打開壓強,為雙脈沖發動機隔艙設計提供參考。

2)用顯示動力學的方法對金屬膜片的動態破碎過程進行了模擬,膜片裂紋擴展的路徑為由圓心到預置缺陷槽的根部,后沿著以槽長L為半徑的圓周擴展。碎片形狀呈6塊較大三角形和無數塊較小的不規則塊狀,且6塊大碎片的最大邊長和缺陷槽長L相等;隨著缺陷槽的深度h、寬度2c的增加,膜片打開壓強減小,且h對打開壓強影響更大。

3)進行了金屬膜片式雙脈沖發動機點火試車試驗,得到了金屬膜片打開壓強的試驗值,與預測值相比,誤差小于10%,說明打開壓強計算公式和數值模擬方法具有可行性。