前緣鋸齒形葉片對對旋軸流風機氣動性能的影響

張 昕,高貴軍,錢 鈺,李鑫鑫

(1.太原理工大學機械與運載工程學院,山西太原 030024; 2.礦山流體控制國家地方聯合工程實驗室,山西太原 030024;3.山西省礦山流體控制工程技術研究中心,山西太原 030024)

引言

對旋軸流局部通風機具有整體結構緊湊、流量大和易調節等優點,因此在煤炭開采中被廣泛使用。不過根據調查顯示,礦用風機在全國重點煤礦中的平均運行效率低于60%,而其平均效率處于50%~60%之間的約占60%[1],所以在研究對旋風機氣動性能時,要首先考慮是否符合國家節能減排的戰略。

金聽祥等[2]基于數值分析和實驗方法研究了前緣鋸齒形葉片對多翼離心風機的影響,指出前緣鋸齒形葉片可以有效降低軸的輸入功率與噪聲值。HOWE[3-4]研究正弦形鋸齒尾緣和三角形鋸齒尾緣的降噪潛力時,在理論層面上指出,在一定的頻率范圍內,合理的尾緣鋸齒結構可以很大程度地減少葉片尾緣噪聲的產生,為鋸齒結構在葉片上的使用奠定了基礎。唐俊[5]針對軸流風機,基于葉片尾緣脫落渦是產生噪聲的重要因素,對葉片尾緣添加一種正弦鋸齒形結構,與原型風機相比低頻段噪聲有明顯改善。

本研究FBD No.8.0型礦用對旋軸流局部通風機,對葉片前緣實施不同尺寸的鋸齒形結構,基于數值模擬葉片改型前后的對旋風機性能,對比了前緣鋸齒形葉片和未改型葉片的氣動性能,為前緣鋸齒形葉片在礦用對旋軸流局部通風機中的應用提供了參考依據。

1 原型風機模型及鋸齒結構參數

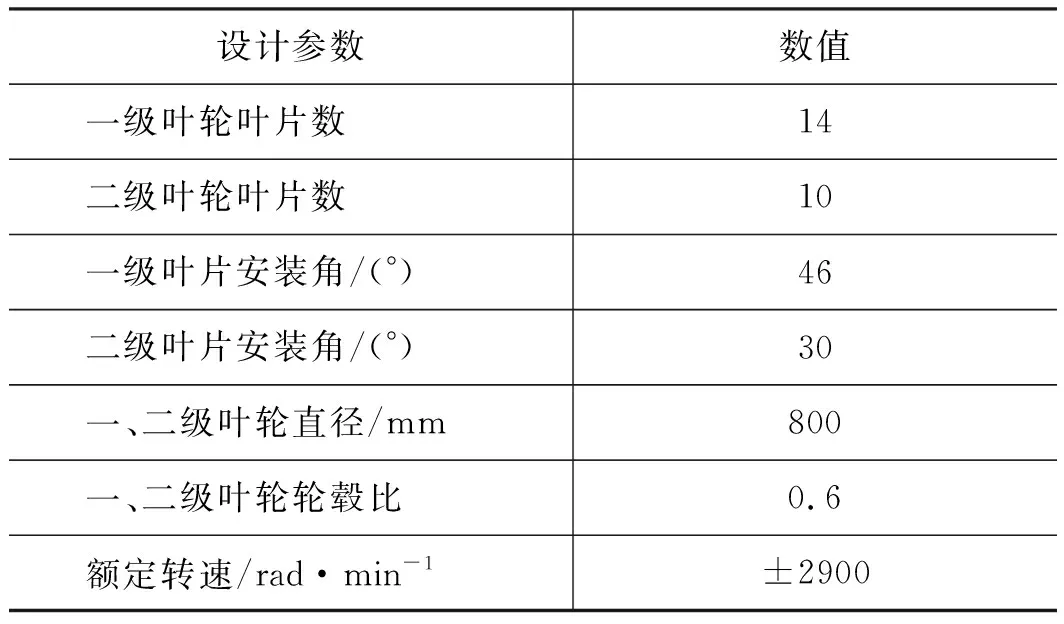

如圖1a所示,為FBD No.8.0型礦用對旋軸流局部通風機,為確保數值模擬的準確性,對該型號對旋風機進行模型簡化,簡化后如圖1b所示,其設計參數見表1。

表1 對旋風機設計參數

圖1 FBD No.8.0型礦用對旋軸流局部通風機模型

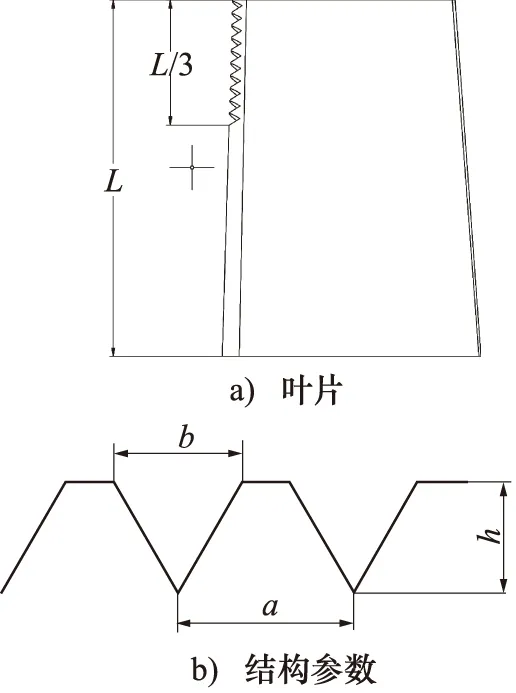

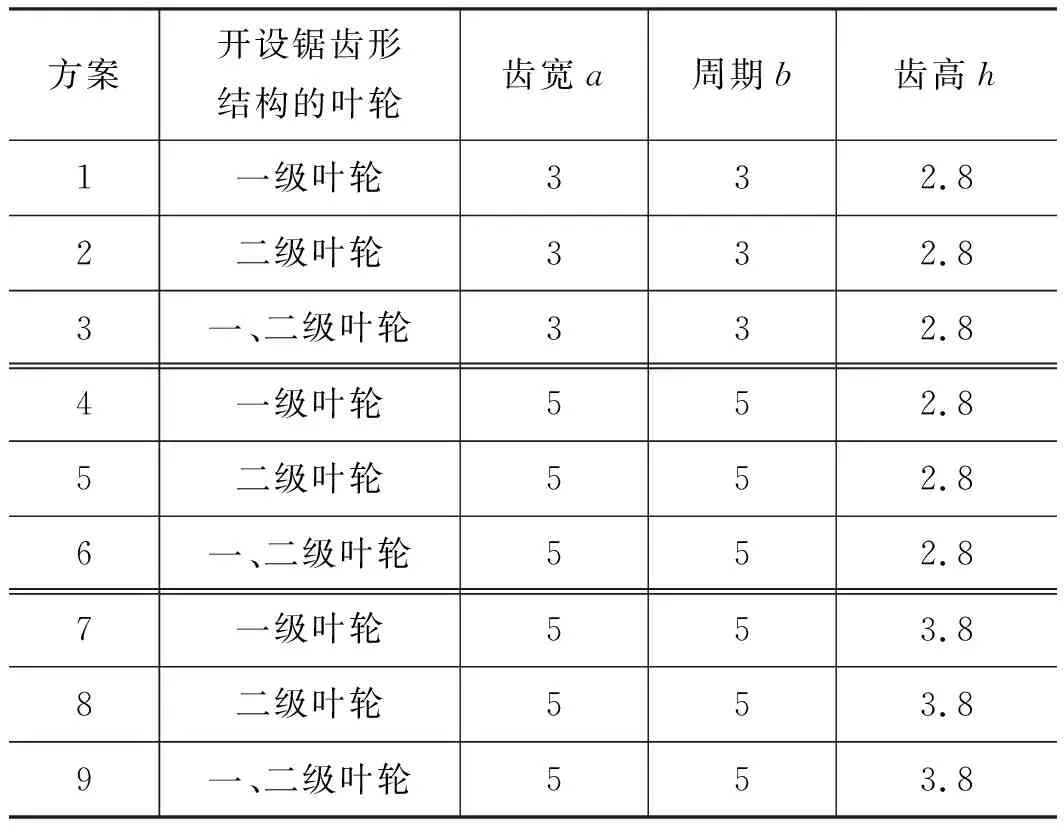

運用SolidWorks軟件建立物理模型,考慮到在對旋風機中,葉片上半部分為主要的做功區域,故只將原型風機葉片前緣部分由葉頂到葉根1/3處去除材料得到所研究的前緣鋸齒結構,如圖2a所示。采用的鋸齒結構如圖2b所示,其中L為葉片高度。本研究采用3種不同參數的鋸齒結構葉片進行比對分析。但考慮到對旋風機一、二級葉輪均為動葉,對不同葉輪開設鋸齒結構其結果可能并不相同,因此在接下來的分析中對一級葉輪、二級葉輪和一、二級葉輪分別開設鋸齒結構,其各種參數見表2。

圖2 前緣鋸齒形結構葉片

表2 不同方案的鋸齒結構參數 mm

2 數值模擬方法及模型驗證

2.1 網格劃分與數值模擬

將未改型的原型風機與上述9個方案種的風機模型分別導入到ICEM CFD軟件進行網格劃分。將風筒和兩級葉輪分別使用四面體非結構化網格,然后疊加兩部分組成完整的網格模型[6]。并且考慮到兩級葉輪的葉片前緣和葉頂附近流動的復雜性和保證計算結果的精度,故對這兩部分的進行網格局部加密。整體模型的網格數大約為370萬網格,其中葉輪部分為290萬網格,其全流場網格模型如圖3所示。

圖3 全流場網格模型

將劃分好的網格導入到Fluent軟件中,由于對旋風機內部流場符合大雷諾數的湍流模型,故選用RNGk-ε湍流模型,集流器入口端面與風筒尾部端面為整個流場的進、出口,分別采用速度入口(Velocity Inlet)和自由出口(Outflow)條件[7-8]。方法選用多重參考系法(MRF),第一、第二級葉輪轉速分別設置為±2900 rad/min,選用效率最高的工況進行模擬研究,故將入口速度設置為15 m/s,對兩葉輪區域表面設置為旋轉面,剩下的其他面為靜止面;在數據傳遞和交換時,使用葉輪與風筒區域交界面定義Interface進行耦合[9];求解方法使用SIMPLE算法,選擇標準壓力、二階迎風得出結果;當檢測曲線趨于穩定,且殘差值小于1×10-5時,則可認為計算收斂[10]。

2.2 模型驗證

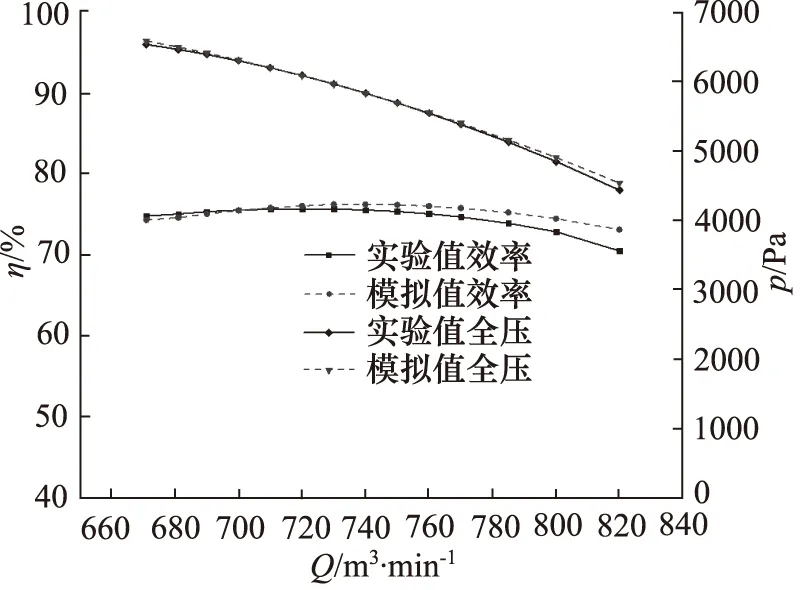

為了驗證仿真結果的準確性,且根據對旋風機在實際使用中是壓入式通風的特點。因此,采用GB/T 1236—2000中的B型裝置[11],如圖4所示。采集了風機在各個流量工況下的全壓與風機效率。圖5對比了風機的全壓與效率的模擬值與實驗值,可知風機在流量為730 m3/min,也就是設計工況時實驗值與模擬值的效率均達到最大,之后隨著流量的繼續增加,效率隨之減小。其中模擬值較實驗值效率平均偏差和全壓分別為1.12%, 0.47%,設計工況下的偏差為0.79%和0.05%,都小于5%,則表明仿真結果可靠性較高,建模與網格劃分可以反映真實風機的運行狀況[12]:

圖5 模擬結果與實驗結果對比

圖4 風機實驗平臺

(1)

式中,T—— 葉輪轉矩,N·m

Psh—— 軸功率,kW

n—— 轉速,rad·min-1

(2)

式中,η—— 效率,%

p—— 全壓,Pa

3 結果分析

3.1 一級前緣鋸齒形葉輪對風機性能的影響

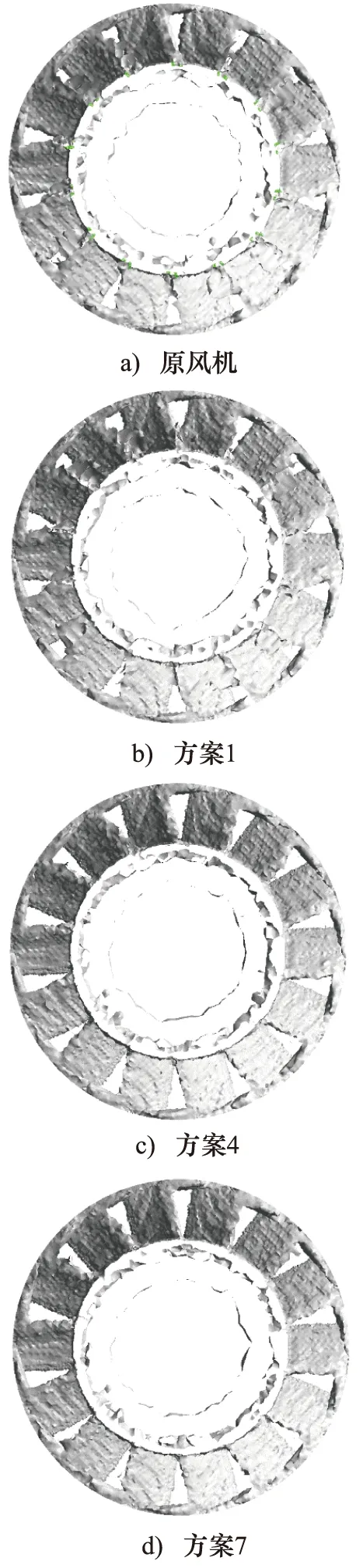

圖6分別展示了方案1、方案4、方案7與原風機在第二級葉輪靠近出口端截面處的全壓分布云圖,由此能夠看到第二級葉輪靠近出口端截面處的全壓分布基本呈中心對稱分布,其中葉片上半部分相較下半部分的壓強值較高,且由葉根到輪轂中心區域的壓力值依次遞減。這主要是由于在相同轉速下,葉輪越遠離旋轉中心,其線速度越大,做功能力也就越強,所以其壓力值也越大。

圖6 一級前緣鋸齒形葉片靠近出口端面壓強分布云圖

除此之外,2個相鄰葉片中間區域的壓強值相對較大,產生這種現象的原因在于氣體流動遭到了葉片的阻礙,導致葉片之間的區域氣體湍流動能升高,進一步使得這些部位的壓強值相對較高。

圖7展示了這3種方案與原風機在第一級葉輪附近的渦量分布,在第一級擁有鋸齒結構葉片較原型風機的渦量要少,這是因為在風機流道內,壁面邊界層、通道內渦流、葉片邊界層和葉頂泄漏流的共同作用下,對旋軸流風機性能受到影響,前緣鋸齒形葉片能夠對

流經葉片前緣流場中的渦進行碾壓破壞,從而降低了這些因素所造成的損失,進而提高了風機的氣動性能。進一步對比,圖7c與圖7d相較于圖7b在第一機葉輪附近的渦量v要少,這是由于方案4和方案7的葉片所擁有的鋸齒形結構中,鋸齒的齒寬與周期比方案1大,對于渦流的碾壓破壞效果要更好。

圖7 一級葉輪葉片附近渦量分布云圖

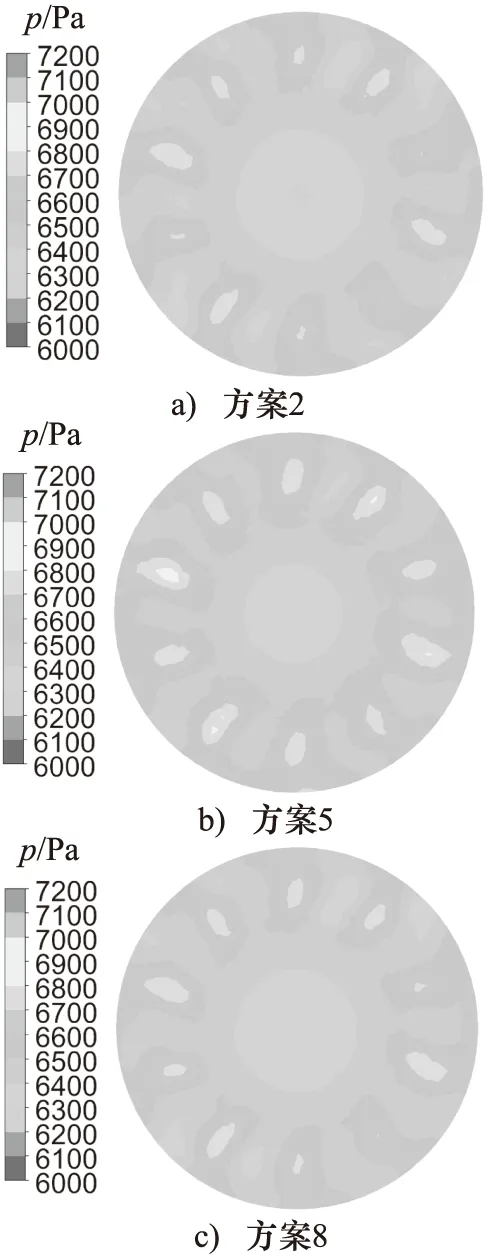

3.2 二級前緣鋸齒形葉輪對風機性能的影響

圖8顯示了方案2、方案5和方案8在第二級葉輪出口端截面處的全壓分布云圖,相較于原型風機(如圖6a所示),在二級葉輪出口截面壓強明顯增大,其原因與一級前緣鋸齒形葉輪類似。進一步對比分析,圖8b相較于圖8a與圖8c在第二級葉輪出口端截面處的壓強分布較高,其中方案5相較于方案2,在鋸齒形結構中齒寬與周期更大,對渦流的破壞作用更強。而方案8與方案5相比,方案8的齒高較大,且由于鋸齒結構是對原型風機葉片前緣部分減料所得,相對較大的齒高會使得對葉片減料也相對較多,這使方案8的風機葉片對氣流的做功面積減少,進而在二級葉輪出口端截面壓強值略低于方案5。

圖8 二級葉輪出口端截面處壓強分布云圖

對比圖6與圖8后發現,一級葉輪前緣開設鋸齒形結構的風機對氣動性能的改善要優于二級葉輪,這是由于在對旋軸流風機中,一級葉輪起到增加流量的作用。圖9對比方案1和方案2在兩級葉輪之間的渦量v分布云圖,由圖可知,當氣流流經一級葉輪時,擁

圖9 兩級葉輪間渦量v分布云圖

有前緣鋸齒形結構的葉片會使兩級葉輪之間的渦流減少,從而使氣流在進入二級葉輪時變得相對平穩。其次因為一級葉輪的葉片數要多于二級葉輪,同時氣體在一級葉輪處的流速要低于二級葉輪,而兩葉輪轉速大小相等,所以在單位時間內,一級葉輪對流場中渦流的破壞要大于二級葉輪。在以上因素的綜合作用下,一級葉輪開設鋸齒形結構要強于二級葉輪。

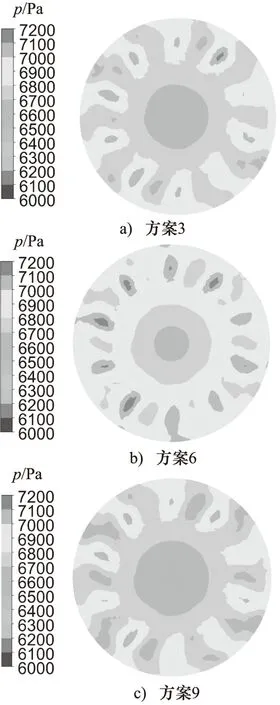

3.3 一、二級前緣鋸齒葉輪對風機性能的影響

圖10顯示了方案3、方案6、方案9與在二級葉輪出口端截面處的壓力分布云圖。與圖6、圖8作比較,可以得到在一、二級葉輪上都開設前緣鋸齒形結構對風機整體性能提升最大。原因在于一級、二級前緣鋸齒形葉輪的綜合作用,使得風機氣動性能進一步提升,其中方案6也就是一、二級葉片均開設前緣鋸齒形葉片,其相對齒高為h/a=0.56時對風機提升效果最好,全壓與效率較原型風機分別提升了4.52%和2.53%。

圖10 一、二級葉輪出口端截面壓強分布云圖

4 結論

本研究以FDB No.8.0型礦用局部通風機對象,對設計工況下,不同鋸齒尺寸的葉片前緣鋸齒形風機與未改型風機進行了數值模擬,探究了葉片前緣鋸齒形葉輪對風機氣動特性的影響,得到結論:

(1) 前緣鋸齒形葉片能有效提高葉輪的做功能力,碾壓破壞葉片附近的渦流,減少風機內部渦流損失,進而提高風機整體性能;

(2) 在前緣鋸齒形葉片中,齒寬和周期相對較大的鋸齒形結構對風機的氣動性能提升也相對較大,但齒高不易過大,過大的齒高使得葉片做功面積減少,從而降低風機的氣動特性;

(3) 在一級葉輪前緣開設鋸齒形結構對風機氣動性能的提升要優于在二級葉輪前緣開設鋸齒結構;

(4) 一、二級葉輪均使用相對齒高為0.56的前緣鋸齒形葉片改善風機氣動特性效果最佳,其中全壓與效率分別提高了4.52%和2.53%。