大型風力發電機組偏航液壓制動系統設計與研究

肖 旺,趙登利

(山東中車風電有限公司,山東濟南 250022)

引言

近年來,隨著風力發電技術和大型裝備制造業的快速發展,風力發電機組的設計與制造已日漸向大型化、海洋化方向發展。偏航系統作為實現風力發電機組機艙位置保持、偏航對風和解纜等動作正常運行的執行機構,其液壓制動系統的響應性能和穩定性是至關重要的。閆利文、謝輝等[1-2]對液壓偏航系統建壓過快及存在沖擊等問題進行了仿真分析與優化。張銀霞等[3-4]研究了通過使用伺服閥實現對偏航制動力矩的大小控制和智能化控制,以及蓄能器在偏航液壓系統中的應用及其充氣壓力對制動性能的影響。張建福等[5]提出在偏航回油路增加比例溢流閥的改進方案,實現了對偏航阻尼的多級平穩可調。本研究以偏航液壓制動系統整體組成為研究對象,從連接管路、制動流量、制動器及其摩擦片等多個方面分析研究了影響偏航液壓制動系統性能的主要因素,為大型風力發電機組偏航液壓制動系統的設計提供了理論依據和參考。

1 偏航液壓制動系統

偏航液壓制動系統主要由液壓站、偏航制動器和連接管路3部分組成。液壓站通常集成了高速軸剎車、偏航剎車和液壓鎖銷等多個功能回路[6]。偏航制動器隨著風機功率的不斷提高,其數量已從4~6個小兆瓦機型逐漸增加至8~12個大兆瓦機型,甚至更多。連接管路因風機廠家的機組結構和設計習慣不同,一般采用軟管或硬管連接,其布置路徑不盡相同。

1.1 偏航液壓制動回路原理

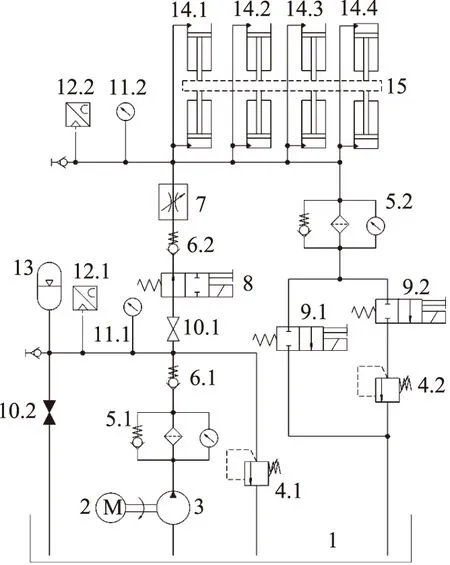

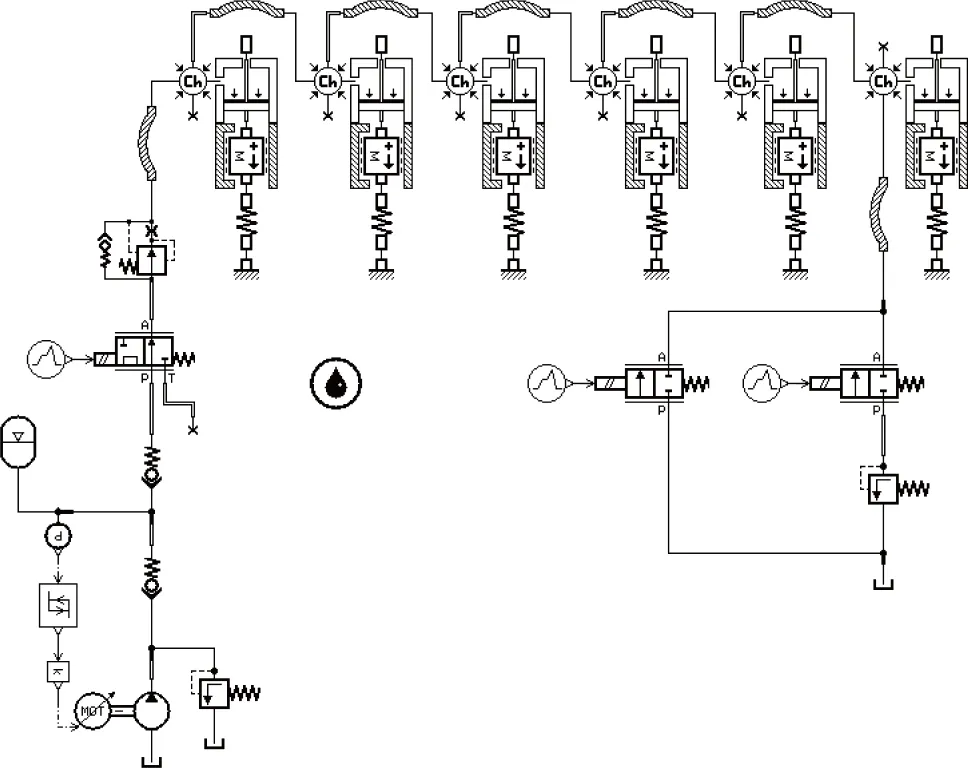

偏航液壓制動系統可完成全壓制動、阻尼偏航和零壓解纜3個基本動作[7-8],其制動回路原理如圖1所示。

(1) 全壓制動:風機正常工作時,需要保持機艙位置不動,此時電磁閥8,9.1,9.2均不通電,高壓油液通過電磁閥8和流量閥7進入偏航制動器14,制動器在系統額定工作壓力下對制動盤15進行夾緊剎車;

(2) 阻尼偏航:風機偏航對風時,制動器提供一定的阻尼力以保證機艙在偏航過程中的平穩可控,此時電磁閥8和9.2通電,通過溢流閥4.2建立起合適的背壓使制動器產生相應的偏航阻尼力;

1.油箱 2.電機 3.齒輪泵 4.溢流閥 5.過濾器6.單向閥 7.流量閥 8.常閉電磁閥 9.常開電磁閥10.截止閥 11.壓力表 12.壓力傳感器 13.蓄能器14.偏航制動器 15.制動盤圖1 偏航液壓制動回路原理圖

(3) 零壓解纜:風機持續往一個方向偏航角度過大時,為保證電纜的安全性,機組需要快速解纜,此時電磁閥9.1通電,制動器泄壓松閘,不提供任何制動力。

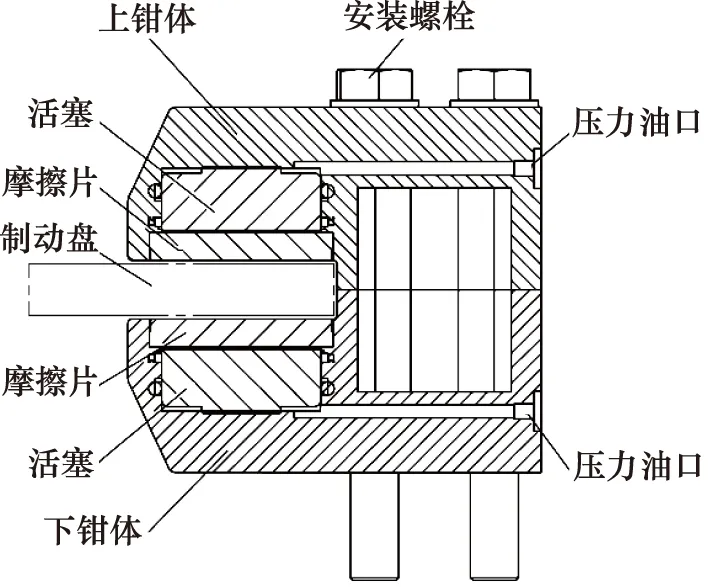

1.2 偏航制動器結構與分析

偏航制動器為常開型無彈簧復位液壓盤式制動器,其結構如圖2所示。當高壓制動油液從鉗體的壓力油口進入活塞缸油腔,活塞伸出并推動摩擦片壓緊制動盤產生摩擦力對制動盤剎車[9]。通過改變制動液壓油壓力的大小可實現制動器夾緊力大小的控制。

圖2 偏航制動器結構簡圖

制動器上下鉗體內各有3個活塞缸,額定工作壓力為16 MPa,活塞直徑為120 mm,配置有機復合材料摩擦片。摩擦片由鋼背和摩擦材料組成,其外形尺寸為425 mm×138 mm×21 mm。摩擦材料厚度為9 mm,其最大允許磨損厚度為7 mm,體積彈性模量為800 MPa。

在制動壓力下,忽略鋼背的變形,摩擦片的變形量ΔL近似為摩擦材料的變形量[10]:

ΔL=F·(L-Lt)/ (Eg·A)

(1)

式中,F—— 制動器夾緊力

L—— 摩擦材料厚度

Lt—— 摩擦片磨損量

A—— 摩擦片面積

Eg—— 摩擦材料彈性模量

摩擦片壓縮變形對制動系統的影響主要表現為制動流量的損耗和建壓時間的遲滯。制動流量的損耗,即制動器內油腔體積的變化ΔV1,其計算公式如下:

ΔV1=6Ap·ΔL

(2)

式中,Ap為活塞面積。

由式(1)和式(2)可知,制動過程中,摩擦片壓縮變形造成的建壓遲滯時間ΔT1為:

ΔT1=6Ap·F·(L-Lt)/(Eg·A·q)

(3)

式中,q為制動流量。

由式(3)可知,摩擦材料彈性模量Eg越小,磨損量Lt越小,摩擦片壓縮變形對制動系統性能的影響越大。

隨著摩擦片的磨損,油缸活塞逐漸伸出,缸內油腔體積的變化ΔV2為:

ΔV2=6Ap·Lt

(4)

考慮液壓油的可壓縮性,油缸內油液體積變化量對建壓時間的影響ΔT2為:

ΔT2=Δp·6Ap·Lt/(Eo·q)

(5)

式中,Δp—— 制動壓力增量

Eo—— 液壓油體積彈性模量

制動壓力增量Δp主要與偏航系統動作有關,偏航解纜轉全壓制動時的壓力增量Δpm和阻尼偏航轉全壓制動時的壓力增量Δpn分別為:

Δpm=p0

(6)

Δpn=p0-pr

(7)

式中,p0—— 液壓系統額定壓力

pr—— 阻尼偏航壓力

由式(5)可知摩擦片磨損量Lt越大,制動器內油液體積壓縮對制動系統性能的影響越大。

故由摩擦片造成的制動系統建壓遲滯時間ΔTf為:

ΔTf=ΔT1+ΔT2

(8)

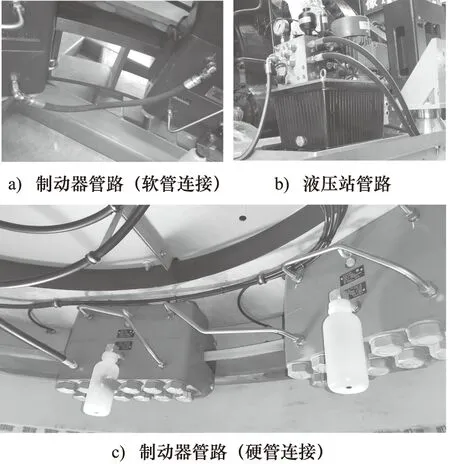

1.3 連接管路介紹與分析

液壓站通常位于發電機底架平臺或主機架內平臺,偏航制動器安裝在主機架底部的制動盤內圈側。液壓站與制動器、制動器與制動器之間可采用軟管、硬管或軟硬管結合的多種連接方式,其管路長度受液壓站與制動器間相對位置和管路布置路徑的影響而不同。圖3a為制動器間采用軟管連接;圖3b為液壓站位于發電機底架平臺,與制動器間采用軟管連接;圖3c為制動器間采用硬管連接,與液壓站進回油采用軟管連接。

圖3 偏航液壓制動系統管路連接形式

連接軟管一般采用鋼絲編織液壓膠管,硬管為無縫精密鋼管。兩種管路因體積彈性模量不同,在高壓制動過程中,硬管的變形量很小可忽略不計,而軟管的徑向膨脹量遠大于硬管,其對制動系統動態響應性能的影響是不可忽視的[11-12]。制動時軟管的體積膨脹會造成制動流量的損耗和建壓時間的遲滯。

制動流量的損耗即軟管體積的膨脹量ΔV3,其計算公式如下[13-14]:

ΔV3=Δp·V0/Ek

(9)

式中,V0—— 軟管內初始容積

Ek—— 軟管等效彈性模量

軟管內初始容積V0主要與軟管內徑d和長度L有關;軟管等效彈性模量Ek主要與鋼絲編織層數有關,一般層數越多,等效彈性模量越大[15]。

軟管體積膨脹造成的建壓遲滯時間ΔT3近似為:

ΔT3=ΔV3/q

(10)

軟管內初始容積的液壓油壓縮變形造成的建壓遲滯時間ΔT4為:

ΔT4=Δp·V0/ (Eo·q)

(11)

故由軟管管路造成的制動系統建壓遲滯時間ΔTh為:

ΔTh=ΔT3+ΔT4

(12)

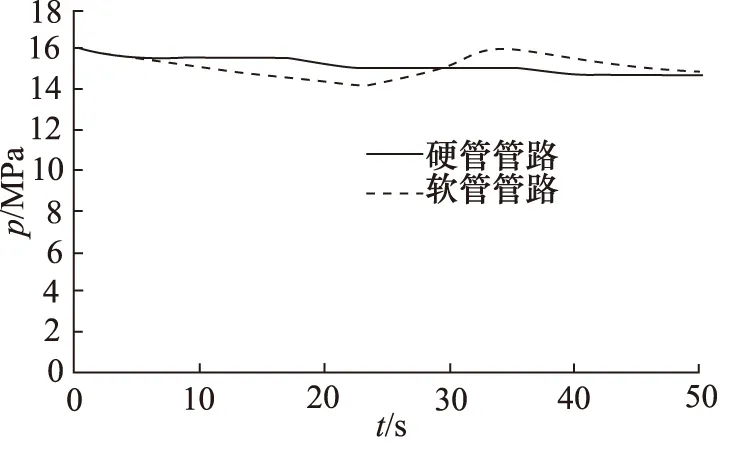

2 偏航液壓制動系統AMESim模型搭建

以市場上的3.X MW平臺機組為例進行偏航液壓制動系統的模型搭建。為簡化偏航制動器的建模,將其上下鉗體內的活塞缸等效為一個,并使用簡單彈簧系統近似模擬摩擦片的壓縮變形。液壓站位于發電機底架平臺上,制動器數量6個,連接管路為軟管,建立AMESim仿真模型如圖4所示。

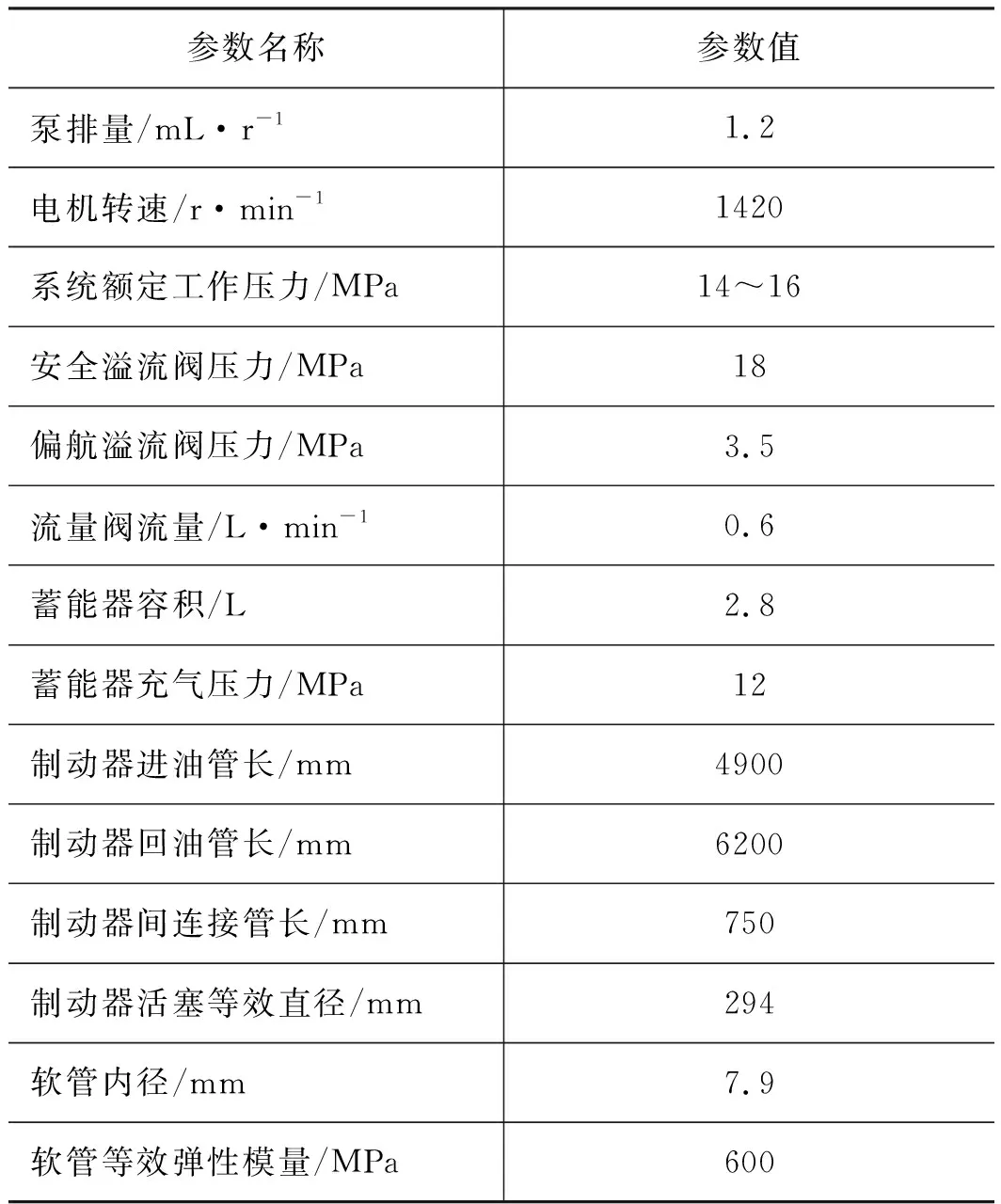

仿真模型參數源于某廠商3 MW液壓站的設計選型和運行壓力設置,油管長度為樣機采用軟管連接布置的實際長度,其具體參數設置如表1所示。

表1 偏航液壓制動系統仿真參數設置表

為便于研究連接管路類型及長度、制動流量、摩擦片彈性模量及磨損狀態、制動器數量等多個因素對制動系統的影響,采用控制變量法,在圖4所示模型基礎上分別進行研究對象的模型替換和參數設置,因篇幅有限,各因素研究的仿真模型不再一一列出。

圖4 偏航液壓制動系統AMESim仿真模型

3 偏航液壓制動系統仿真分析

3.1 連接管路對制動系統的影響

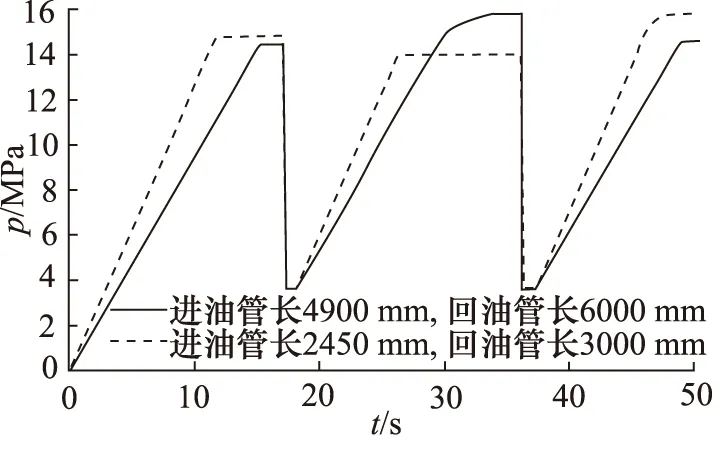

將制動系統管路模型分別設置為全軟管和全硬管,硬管內徑為8 mm,由于小通徑鋼管折彎布置較為靈活,假設其可實現與軟管近乎一致的路徑布置,并將硬管長度按表1中的管長參數設置。對制動系統進行零壓轉全壓制動和阻尼制動轉全壓制動的過程仿真,制動器缸內壓力曲線如圖5所示。由圖5可知,當使用軟管時,制動器缸內建壓時間明顯長于硬管,剎車響應滯后嚴重;當使用硬管時,制動建壓時間較快,其響應時間僅為軟管的1/3。圖6為制動過程中蓄能器壓力的仿真曲線。由圖5和圖6可知,與硬管相比,軟管的體積膨脹造成了更大的制動流量和壓力損耗,在相同蓄能器初始狀態下進行制動,軟管連接的制動器缸內壓力低于硬管連接;當仿真進行至第一次阻尼制動轉全壓制動時,使用軟管連接的液壓制動系統蓄能器壓力已降低至系統正常工作壓力以下,此時液壓泵不得不啟動對系統進行補壓,故使用軟管連接時,液壓泵啟動更加頻繁,蓄能器作為輔助動力源的能力較使用硬管時有所下降。

圖5 軟管和硬管連接時制動器缸內壓力曲線

圖6 軟管和硬管連接時蓄能器壓力曲線

偏航制動器通過螺栓固定在主機架正下方,當液壓站位于主機架內平臺時,其與偏航制動器間的相對位置離得更近,進回油管路長度可大幅縮短。假設進油軟管和回油軟管長度比液壓站位于發電機底架平臺時的管路布置長度減小一半,且制動器間連接管路長度保持不變,此時制動器缸內壓力的仿真曲線如圖7所示。由圖7可知,管路長度縮短后,其體積膨脹造成的流量和壓力損耗隨之減小,這有利于提高制動系統的響應性能和降低液壓泵的補壓頻率。

圖7 不同長度軟管連接時制動器缸內壓力曲線

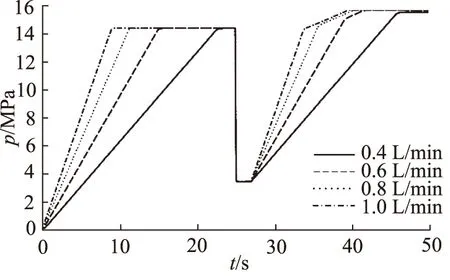

3.2 制動流量對制動系統的影響

偏航液壓制動回路采用定值壓力補償型流量閥實現對制動流量大小的控制。當制動流量分別為0.4,0.6,0.8,1 L/min時,進行零壓轉全壓制動和阻尼制動轉全壓制動的過程仿真,制動器缸內壓力曲線如圖8所示。由圖8可知,當制動流量為0.4 L/min時,零壓轉全壓制動的時間約為23 s,阻尼制動轉全壓制動的時間約為19 s,制動流量過小導致制動器剎車響應時間較長。當制動流量逐漸增大為1 L/min時,制動器缸內建壓時間顯著縮短,制動系統響應性能大幅提高。因此,調整制動流量是優化偏航液壓制動系統響應性能的簡單有效方法。

圖8 不同制動流量時制動器缸內壓力曲線

3.3 摩擦片對制動系統的影響

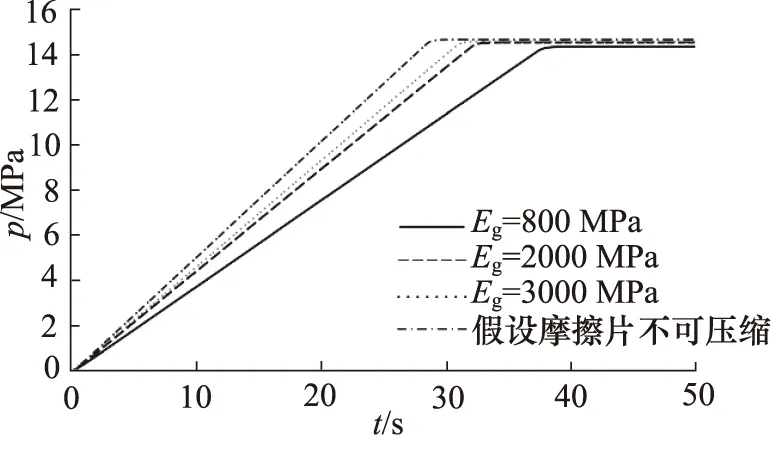

不同材質和配方的摩擦片,其彈性模量大小各不相同[16-17]。目前市場上的偏航制動器有機復合材料摩擦片彈性模量大多在3000 MPa以內。當摩擦片無磨損時,其在制動壓力下的變形量最大,此時彈性模量對制動系統的影響最為明顯。無磨損狀態下,當摩擦片彈性模量分別為800,2000,3000 MPa時,制動器缸內壓力的仿真曲線如圖9所示。由圖9可知,摩擦片彈性模量越小,制動器響應時間越長。

圖9 摩擦片彈性模量對制動壓力建立的影響

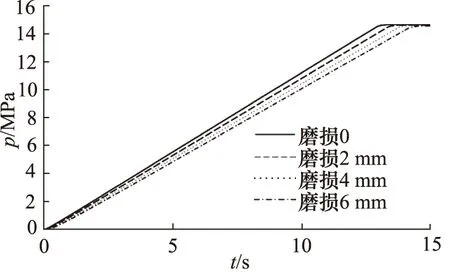

隨著風機的運行,摩擦材料厚度逐漸磨損變薄,其壓縮變形量越來越小,相反制動器缸內油液體積越來越大。為研究摩擦片磨損程度對制動系統的影響,可將彈性模量設為較大值,此時摩擦片壓縮變形對制動系統的影響最小,磨損程度對制動響應時間的影響最為明顯。圖10為在摩擦片彈性模量為3000 MPa條件下,當摩擦片磨損0,2,4,6 mm時制動器缸內壓力的仿真曲線。由圖10可知,在摩擦片壓縮變形和油缸內油液體積壓縮變形的耦合作用下,摩擦片從未磨損至磨損到極限狀態,制動器缸內建壓時間逐漸延長僅1 s左右,故摩擦片磨損狀態對制動系統性能的影響不大。

圖10 摩擦片磨損狀態對制動壓力建立的影響

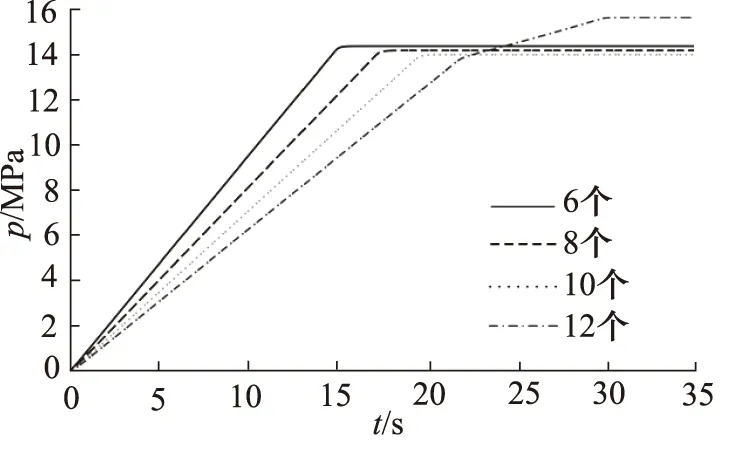

3.4 制動器數量對制動系統的影響

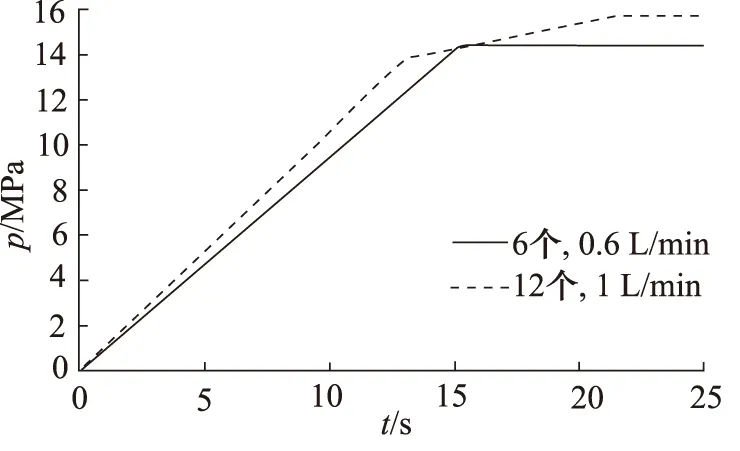

大兆瓦風機配置更多數量的偏航制動器,其制動器內的活塞缸油腔總體積更大,中間連接管路數量更多,摩擦片壓縮變形總量更大。隨著風機功率級別的提升,搭建制動器數量分別為6,8,10,12個的制動系統仿真模型,考慮制動器的分布直徑和角度變化,可假設制動器間連接管路的長度基本不變。在液壓站制動流量和蓄能器初始狀態相同的條件下,制動器缸內壓力的仿真曲線如圖11所示。由圖11可知,制動器數量越多,缸內建壓時間越長,制動流量和壓力損耗越大;當制動器數量多達12個時,蓄能器儲存的高壓油液已無法滿足系統進行一次零壓轉全壓制動的液壓能消耗,此時液壓泵啟動給系統補壓。圖12為制動器數量不同時,為獲得相近的剎車響應速度,制動系統對制動流量需求的仿真曲線。由圖12可知,當風電機組制動器數量由6個增加至12個,液壓站制動流量需從0.6 L/min增加至1 L/min,流量增幅達66.7%。

圖11 制動器數量對制動壓力建立的影響

圖12 制動器數量對制動流量的需求

4 結論

(1) 連接管路是偏航液壓制動系統不可缺少的組成部分,其布置設計應提前考慮管路類型(軟管或硬管)及長度對制動系統動態特性帶來的影響。較長的軟管管路會嚴重降低制動系統的響應性能和穩定性,因此,設計時應盡量選取液壓站與制動器間距離較近的管路布置路徑,軟管長度合適夠用即可,避免長度冗余過大。當管路布置路徑較長時,可考慮軟硬管結合的方式來減少軟管用量,同時可在滿足制動流量的前提下,盡量選用多層鋼絲編織的小通徑膠管;

(2) 制動流量是液壓站偏航剎車回路設計的關鍵參數,其大小直接影響制動系統的響應速度。流量閥(或阻尼)作為方便可調或更換的流量控制元件,其設計時應綜合考慮連接管路、摩擦片及制動器數量等因素對制動系統的影響,確保制動流量滿足偏航液壓制動系統響應性能的需求;

(3) 摩擦片彈性模量影響偏航液壓制動系統的性能,在摩擦片設計選型和維護更換時可盡量選擇彈性模量大的摩擦片產品。摩擦片從未磨損至完全磨損的長期運行過程中,偏航液壓制動系統性能隨之略有下降,這是無法避免的,但影響不大;

(4) 偏航制動器數量越多,液壓制動系統對制動流量的需求越大,同時對液壓站蓄能器儲能能力的要求越高,這在大兆瓦風機偏航液壓制動系統設計時是不可忽視的。