防爆柴油機活塞內冷油腔的油液動態特性研究

王海艷,姜云春,于 曉,宋愛利

(青島黃海學院,智能制造學院,山東青島 266427)

引言

防爆柴油機是煤炭生產及運輸過程中不可缺少的動力裝置,在渦輪增壓等技術的支持下,其最大輸出功率和熱載荷[1]均顯著提升。為降低過熱載荷對活塞結構的損傷[2],可通過內冷油腔的油液吸收活塞壁面的大部分熱量,而油液的動態特性對冷卻效果有著關鍵的影響。防爆柴油機內冷油腔內的油液為典型的氣液兩相混合物,其氣液比例、溫度、模態、壓力等參數是動態變化的,這些參數均與有效體積模量[3]有關。目前,對于液體的有效體積模量的研究主要有3種方法:定義設計法、壓力波測試法和壓力差計算法。具有代表性的有:張志強等[4]采用定義設計法,以溫度為參變量對航空噴氣燃料的體積彈性模量進行試驗測試;鐘江城等[5]基于壓力波測試法對不同黏土礦物油的彈性參數進行了研究;余經洪等[6]根據溢流閥系統內的油液速度確定壓差關系,得出油液綜合體積模量的測試結果。

對于防爆柴油機活塞的內冷油腔而言,由于油液動態特性受氣液兩相流動狀態的影響更為顯著,而含氣率又是隨時間不斷變化的,因此重點考慮氣液兩相流動的研究方法具有更高的應用價值。為得出防爆柴油機活塞內冷油腔的油液動態特性,本研究基于理論模型推導出油液波動頻率的求解原理和有效體積模量的計算方法,并結合CAE數值模擬結果得出含氣率與油液模態、壓力之間的關系。此外,采用試驗方法驗證油液氣液兩相流動的仿真結果,并測試油液的捕捉率和壓力波動情況,為防爆柴油機冷卻油液的物性改進、活塞頂抗熱疲勞性能的優化等提供依據。

1 有效體積模量模型的建立與求解

1.1 理論模型

在防爆柴油機工作過程中,要求冷卻油液溫度不超過93 ℃。在該范圍內,油液的有效體積模量與氣泡體積率、固有頻率(內冷環道內油液縱向壓力的共振頻率)、壓力等參數有著密切的關系。設縱向方向為x方向,時間為t,環道總長度為L,油液的壓力函數為p(x,t),速度函數為v(x,t),密度函數為ρ(x,t),波動速度為c。考慮油液壓力傳遞過程中的非線性,忽略外部載荷,基于瞬變流理論可列出壓力波的微分方程。其中,運動方程為:

(1)

連續方程為:

(2)

消去速度函數v,可得出壓力波動方程為:

(3)

其通解為:

(4)

式中,ω—— 油液波動的圓頻率

A,B—— 待定系數

θ—— 初相位

內冷油腔兩端可簡化為固定端面,壓力波在理想條件下會在端面進行反射并出現駐波[7]。此時,兩端的邊界條件為:

p(0,t)=p(L,t)=0

(5)

內冷油腔內的冷卻油液為動態的氣液混合狀態,但壓力波的傳遞基本不受含氣率的影響。在等熵過程中,油液的壓力波速度可表示為:

(6)

式中,βe和ρ分別為混合狀態下油液的等效體積模量和密度。

設油液的含氣率為φ,氣體的體積模量為βg,全油液的體積模量為βl,內冷環道的體積模量為βv。根據液壓系統控制理論,可得出有效體積模量的計算公式為:

(7)

1.2 試驗方案

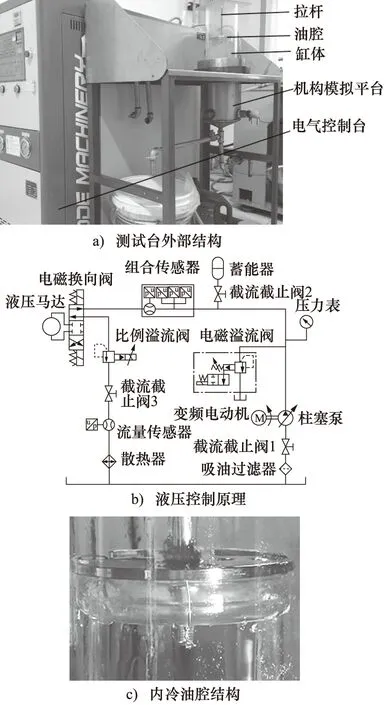

內冷油腔試驗所采用的工作臺如圖1a所示,包括機械模擬平臺和電氣控制臺兩部分。機械模擬平臺主要用于控制油液的壓力、速度和溫度等參數,其液壓回路原理如圖1b所示。該工作臺屬于專用試驗臺,其功能設計基于液壓傳動與控制理論,內部集成多路傳感器,能夠監測發動機活塞內冷油腔在不同工況下的動態參數,測試結果具有較高的可靠性和實時性。

試驗中的油液采用0號柴油,其密度為845 kg/m3,20 ℃時的運動黏度為3.5 mm2/s。內冷環道采用3D打印技術一次成型,其與活塞缸體的連接方式如圖1c所示。

圖1 試驗測試方案

1.3 數值模擬

在有限元分析軟件ANSYS/Workbench中建立內冷油腔的模型,劃分網格后導入Fluent中。對于兩相流動的預測和計算,本研究對VOF 模型與Level Set模型進行聯立處理,不但可以確保interface的曲率計算精度,還能夠降低迭代運算時物理量的損失率。求解離散方程組采用Simple算法,壓力和速度的耦合采用PISO算法。此外,為提升收斂效率,計算初始階段先減小壓力和動量的亞松弛因子,穩定后再適當增大。

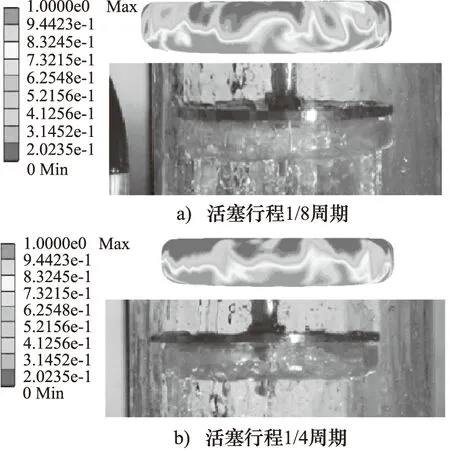

根據活塞行程位置,可得出1/8周期和1/4周期時刻下含氣率的仿真驗證結果,如圖2所示,可以看出,氣液兩相流動的仿真結果與試驗結果表現出良好的匹配性。

圖2 含氣率仿真結果驗證

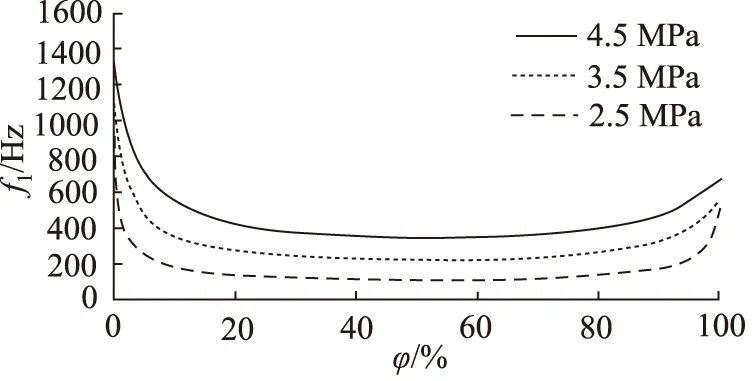

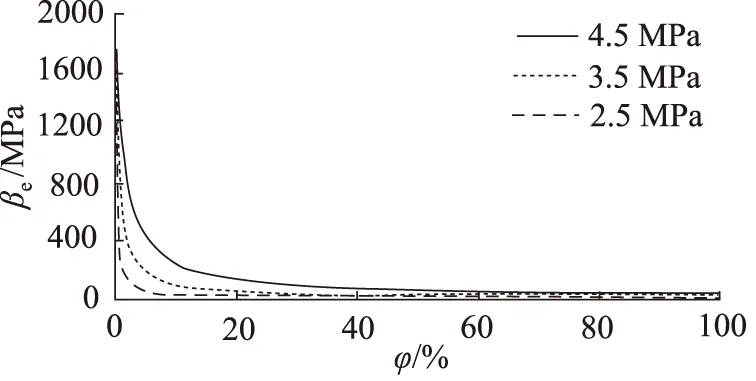

根據理論模型和數值模擬結果,可得出不同油壓條件下含氣率與一階固有頻率和等效體積模量之間的關系分別如圖3和圖4所示。圖3可以看出:噴油壓力越大,油液的固有頻率越大;在等壓條件下,固有頻率隨含氣率的增大呈現出先減小后增大變化趨勢;在活塞行程的大部分時間段內,油液的固有頻率均保持了穩定的狀態。圖4可以看出:等效體積模量受含氣率的影響非常顯著;當含氣率低于10%時,等效體積模量隨著含氣率的增大急劇降低;當含氣率大于60%時,油液的等效體積模量受油壓影響較小,而且保持在較小的數值。

圖3 不同油壓條件下含氣率與一階固有頻率關系

圖4 不同油壓條件下含氣率與等效體積模量關系

2 油液噴射特性研究

2.1 試驗方案設計

內冷油腔內的油液狀態決定了活塞強制冷卻效果,而油液的噴射特性[8]是影響油液狀態的重要因素。針對防爆柴油機的行業標準,在圖1a所示的工作臺中設定油液噴射試驗的基本條件為:油液噴射的油壓范圍為0~1.5 MPa,油液噴射的溫度范圍為60~90 ℃。為消除溫度梯度對體積模量的影響,需在試驗開始前對低溫油液進行恒溫預熱。當圖1b所示的液壓系統達到穩定后,控制油壓和溫度在允許范圍內。

當內冷油腔的油液噴射時,環道內將出現明顯的不均衡壓力區。部分溶解在油液內的氣體將產生氣泡,與環道內的空氣一起組成低壓區。隨著兩相流狀態油液含氣率的增大,其流量將逐漸降低,因此氣液達到飽和狀態需要一定的試驗周期。試驗中可不斷調節截止閥[9]的狀態,調節氣體被融入的飽和狀態。同時,為確保噴射試驗的精度和可靠性,每次單因素試驗均需循環測3次,將平均數作為評定結果。

2.2 捕捉率測試

捕捉率CQ是衡量內冷油腔油液循環特性重要參數,對室內燃燒效率影響較大,其數值與油液流動時的截面積有關。為更方便地獲取該參數,以流量參數代替截面參數進行測算,其計算公式為:

(8)

式中,Qj—— 噴油口的流量

Qn—— 進油口的流量

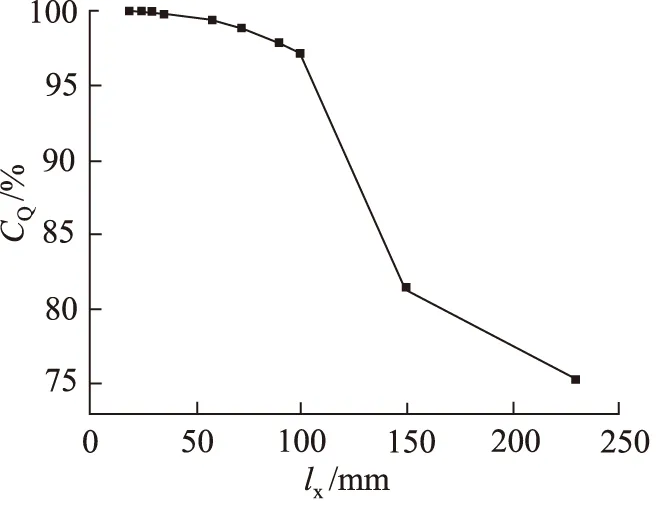

在恒定油溫65°、恒定油壓0.3 MPa條件下,不斷調節噴嘴口與進油口之間的距離lx,最終可得出孔口間距與捕捉率的關系,如圖5所示,可以看出:內冷油腔油液的捕捉率隨著噴嘴口與進油口之間距離的增大而減小;當孔口間距小于105 mm時能獲取較大和較穩定的捕捉率,此時的油噴擴散角[10]約為0.45°;當孔口間距小于105 mm時,捕捉率急劇下降,無法實現良好的內冷循環。

圖5 捕捉率與噴嘴口和進油口間距的關系曲線

2.3 噴射壓力波動性測試

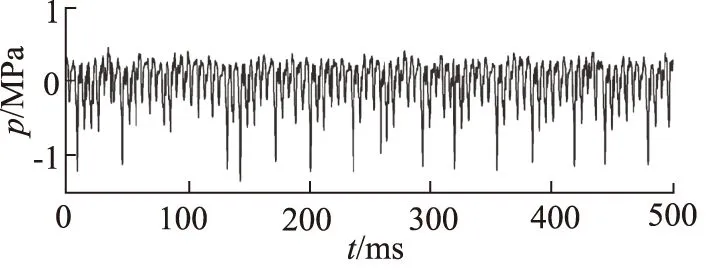

研究表明,噴嘴的噴射壓力具有顯著的波動性,而且與油液的動態特性有著密切的關系[11-13]。在穩定捕捉率的噴油條件下,噴嘴口和進油口之間的油液將保持良好的連續性[14]。通過壓力測定[15],可得出進油口壓力的波動性時域曲線如圖6所示。圖6可以看出,內冷環道進油口的壓力雖然具有明顯的波動性,但總體上仍保持周期性和平穩性。此外,隨著捕捉率的降低,噴射壓力的波動性更明顯。

圖6 進油口壓力波動時域特性

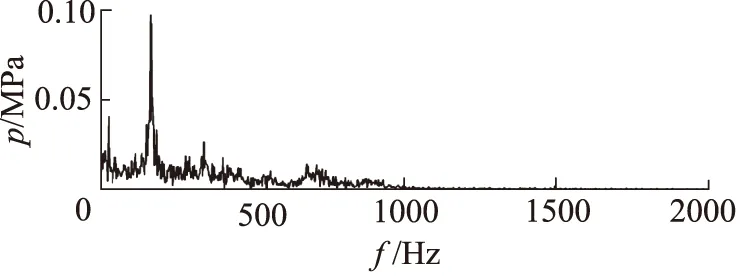

將壓力波動時域曲線進行傅里葉變換,可得出進油口壓力的波動性的頻譜曲線,如圖7所示。圖7可以看出:壓力波出現最大幅值所對應的固有頻率為176 Hz,不同階數的固有頻率跨度范圍約為0~1500 Hz。通過參數調節降低壓力波動的幅值,并避開共振頻率對于油路的穩定性有著重要的意義。

圖7 進油口壓力波動頻譜特性

3 結論

防爆柴油機活塞的強制冷卻可通過內冷油腔實現,油腔內冷卻油液的動態特性是確保散熱能力的主要因素。由于內冷油腔的油液屬于典型氣液兩相混合狀態,不斷變化的含氣率對油液的物理性能有著關鍵的影響,因此采用穩態分析方法會產生一定的偏差。綜合運用理論分析、數值仿真和試驗測試等方法對油腔內冷卻油液的瞬態特性展開研究,并得出以下結論:

(1) 油液的固有頻率隨著噴油壓力的增大而增大;等壓條件的固有頻率隨含氣率的增大先減小后增大;等效體積模量受含氣率的影響更顯著,特別是含氣率較低時;當油液含氣率較高時,油液的等效體積模量受油壓影響較小;

(2) 合理的噴嘴口與進油口間距不但能實現較高捕捉率,而且有利于降低噴射壓力的波動性;壓力波的共振頻率可作為噴油參數和噴嘴結構的優化條件。