潮濕狀況下輪胎與環氧磨耗層抗滑性能研究

李晶晶,張 擎,王占鋒

(1.陜西交通職業技術學院 公路與鐵道工程學院,陜西 西安 710018;2.長安大學 公路學院,陜西 西安 710064;3.陜西交通職業技術學院 建筑與測繪工程學院,陜西 西安 710018)

0 引言

汽車行駛在潮濕的環氧樹脂磨耗層表面,輪胎與磨耗層間的摩擦系數比干燥狀態要顯著下降,尤其是輪胎行駛速度較大且磨耗層表面雨水較多時,動水壓力使得輪胎部分喪失驅動力和制動力,嚴重威脅行車安全[1-3]。因此,探究潮濕狀態下環氧樹脂磨耗層的抗滑性能顯得至關重要。

環氧樹脂磨耗層的厚度、骨料類型、輪胎壓力、輪胎花紋、層間接觸狀態、環境條件等因素對輪胎與磨耗層間的抗滑性能有著不同程度的影響[3-4],尤其是環氧磨耗層表面的干濕狀態。國內外研究學者對輪胎與環氧磨耗層表面狀態的抗滑性能進行了大量的研究,Schlosser[5]對荷蘭國道上2年的交通事故進行統計分析,表明雨天事故率隨著抗滑值的下降呈指數增加,路面潮濕狀態對交通事故影響巨大。Chu和Fwa[6]對德國80個路段上的雨天事故發生率與抗滑摩擦系數的相關性進行研究,結果表明事故率隨著摩擦系數的下降呈指數增加。Islam等[7]統計研究5年內事故率與磨耗層抗滑性能之間的關系,表明潮濕狀態下,路面事故率隨著抗滑性能的增加呈下降趨勢,且冬季抗滑性能優于夏天抗滑性能,增幅為30%。Fwa等[8]建立三維立體模型,系統研究多因素對抗滑性能的影響,結果表明輪胎滑水車速隨著水膜厚度的增加而減小;輪胎滑水車速隨著輪胎花紋深度的增加而增大。季天劍[9]研究了路面附著系數與降雨量間的關系,并利用數值分析軟件,分析不同滑水情況下路面抗滑性能的變化規律,建立水膜厚度和行車速度2因素與附著系數間的關系式。柯文豪[10]建立滑水狀態下水泥路面實體模型,分析各因素對附著系數和接地面積的影響,建立抗滑性能預估模型。劉娜[11]建立有限元模型,研究不同花紋輪胎狀態下滑水性能,表明水滑路面上條形和S形花紋比V形花紋的滑水速度要小。綜上分析可知,環氧磨耗層表面潮濕狀態對其抗滑性能影響很大,國內外對于環氧磨耗層抗滑性能的研究主要側重于檢測磨耗層表面的構造深度和擺值,并未從理論角度量化研究輪胎軸重、輪胎行駛速度、輪胎壓力、磨耗層潮濕狀態等因素對抗滑性能的影響。因此,本文通過建立潮濕狀況下子午線輪胎與環氧磨耗層的有限元數值模型,分析不同工況下輪胎與環氧磨耗層間的接地特性變化,揭示抗滑性能變化規律,顯得意義重大。

1 輪胎與潮濕環氧磨耗層的抗滑機理

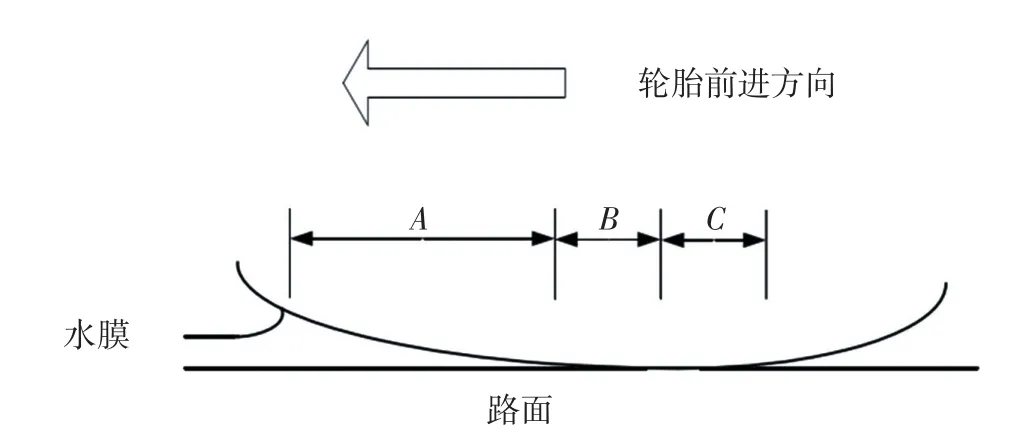

下雨之后,環氧抗滑磨耗層表面處于潮濕狀態,使得摩擦系數的大小與干燥狀態有所不同[12],在一定行車速度下,輪胎與環氧磨耗層表面的接觸情況分為A、B、C3個區域,見圖1。A為完全上浮區,輪胎與潮濕環氧磨耗層表面完全脫離,輪胎不產生任何制動力;B為不完全接觸區,輪胎與潮濕環氧磨耗層表面部分接觸,輪胎產生一定的制動力;C為完全接觸區,輪胎與潮濕環氧磨耗層完全接觸,輪胎產生較大的制動力,在此區域,輪胎將環氧磨耗層內的雨水全部排掉,接近于干燥狀態。

當輪胎行駛在環氧磨耗層表面時,A、B、C3個區域的接觸長度隨著輪胎行駛速度、水膜厚度、輪胎軸重等因素不斷變化。當輪胎高速行駛時,C區長度變短,A區長度變長;當輪胎低速行駛,C區長度變長,A區長度變短;當輪胎行駛速度達到某一臨界值,C區長度為零,整個輪胎處于完全滑水現象,這種情況不易發生,更常見的是部分滑水,那是因為環氧磨耗層表面骨料的粗糙紋理和花紋輪胎的存在。

在進行水膜厚度計算時,首先根據圣維南方程計算得到路面流量表達式,見式(1)和式(2),再結合謝才公式得到水膜厚度計算表達式[10],見式(3)。

圖1 輪胎與潮濕磨耗層接觸的3個分區Fig.1 Three contact sections between tire and wet wearing coarse

式中:Q為流量,mm3;l為坡長,m;q為降雨強度,mm/min;i0為坡面坡度,%;if為摩擦比降,%。

式中:h為潮濕磨耗層上的水膜厚度,mm;n為粗糙系數;為路面坡度。

2 輪胎與潮濕環氧磨耗層的有限元模型與計算參數

2.1 有限元模型

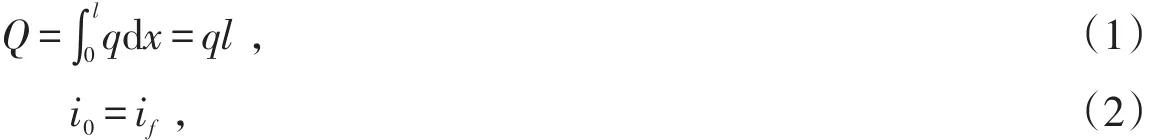

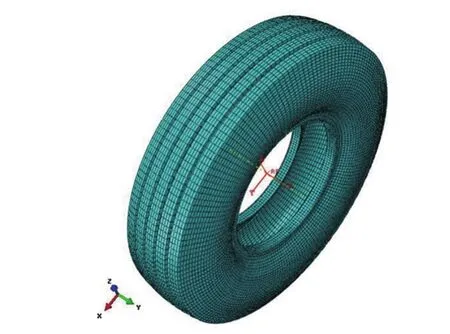

本文運用子午線花紋輪胎11.00R20-12作為原型建立輪胎模型,由胎體、帶束層、肩墊膠和中間膠組成,建模時簾線采用復合材料模型中加筋Rebar模型,橡膠材料采用Yeoh模型,結合ABAQUS建模及單元特點,采用各向同性不可壓縮的六面體實體C3D8H單元模擬橡膠材料,各向異性的四面體表面SFM3D4R單元模擬簾線-橡膠復合材料,胎圈采用R3D4單元。輪胎二維斷面見圖2,使用SYMMETRIC RESULTS TRANSFER將軸對稱模型旋轉360°生成三維模型。輪胎有限元模型見圖3。

圖2 輪胎二維斷面圖Fig.2 Two-dimensional cross section of tire

圖3 花紋輪胎三維模型Fig.3 Three-dimensional model of pattern tire

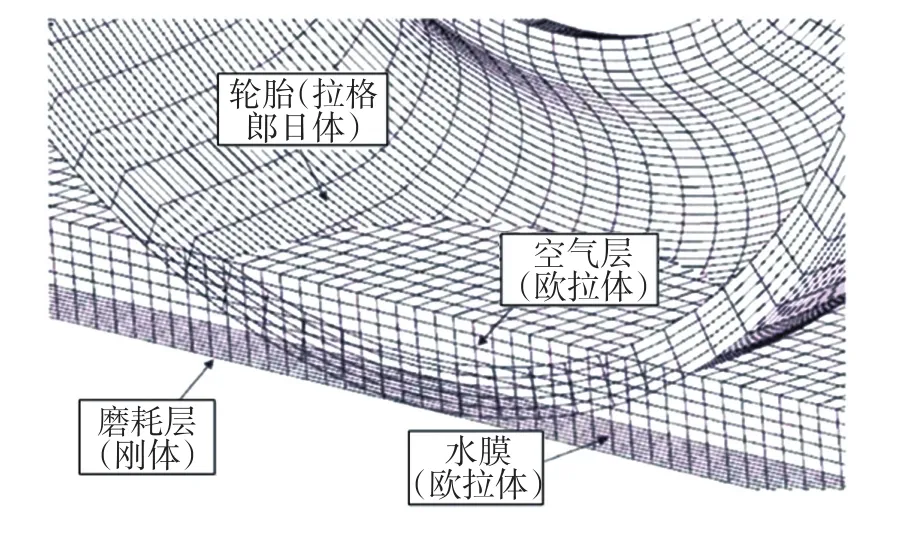

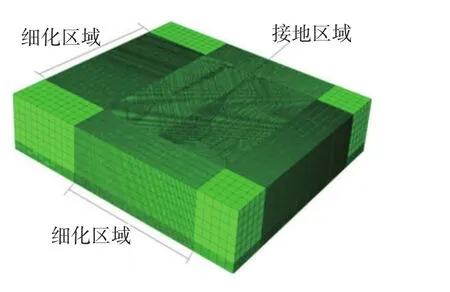

潮濕環氧磨耗層路面結構的建立關鍵是水膜層的確定,考慮到水膜的黏滯性和有限元軟件的特性,水膜層采用8節點規則連續歐拉實體單元,同時為了真實模擬水流的運動,在水膜層上定義一個25 mm厚的空氣層,確保水流的運動空間及水流的散射[13],以滿足流固耦合受力,其耦合參數利用加權余量法來實現。輪胎、空氣歐拉層與水膜層的模型見圖4,在滿足計算精度和盡可能減少計算時間的前提下,對水膜進行局部細化,見圖5。

圖4 輪胎與水膜空氣層模型Fig.4 Model of tire and water air layer

因此,潮濕環氧磨耗結構層模型是由空氣層、水膜層、磨耗層和舊路面組成,用三維8節點實體單元C3D8R8模擬磨耗層和舊路面。

2.2 計算參數

圖5 水膜細化模型Fig.5 Water film refinement model

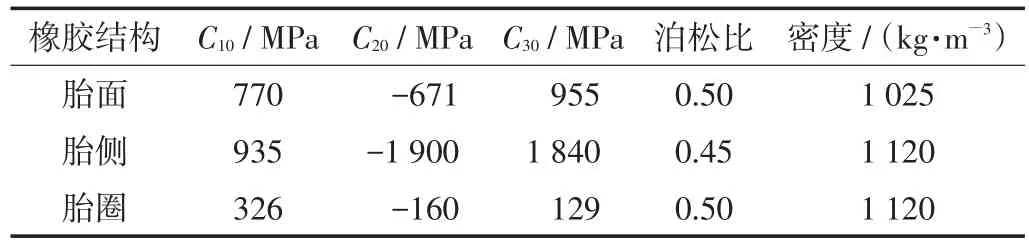

表1 橡膠材料參數Tab.1 Rubber material parameters

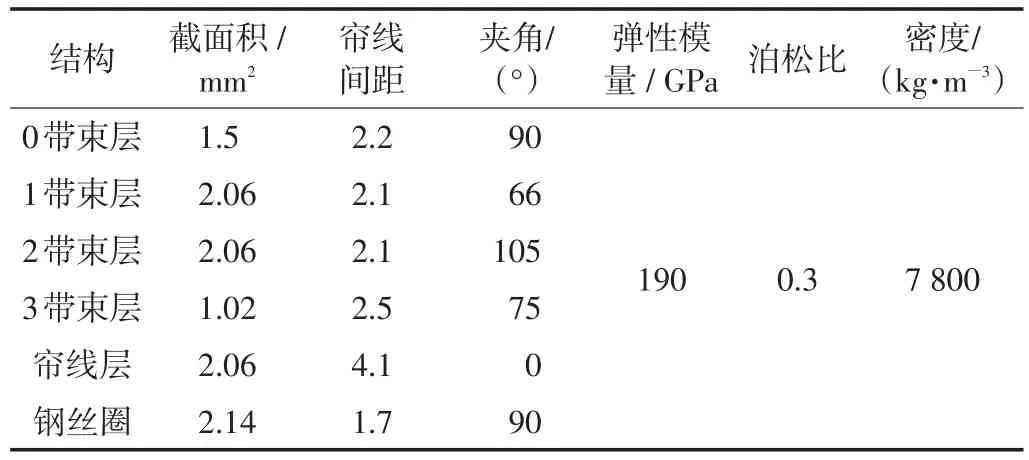

在數值計算中,參照文獻[14-18]的研究成果,橡膠材料參數取值見表1,簾線-橡膠復合材料參數取值見表2。磨耗層計算參數見表3。子午線花紋單胎的標準胎壓830 kPa,標準輪載25 kN。水膜層厚度取6 mm。

2.3 約束條件

在整個有限元模型中,為了真實模擬磨耗層受力狀態,設定的約束條件有:

1)舊路面底層固定,側面水平方向約束;

2)磨耗層作為自由面,不進行約束,且磨耗層與舊路面層間接觸采用庫倫摩擦模型,摩擦系數為0.7;

3)輪胎模型中輪輞與輪胎剛性接觸;

4)輪胎作用于磨耗層結構中部;

5)舊路面結構自重忽略不計;

6)模擬輪胎滾動,輪胎的初始轉速為31.56 rad/s,水流的速度為55 km/h。

2.4 模型驗證

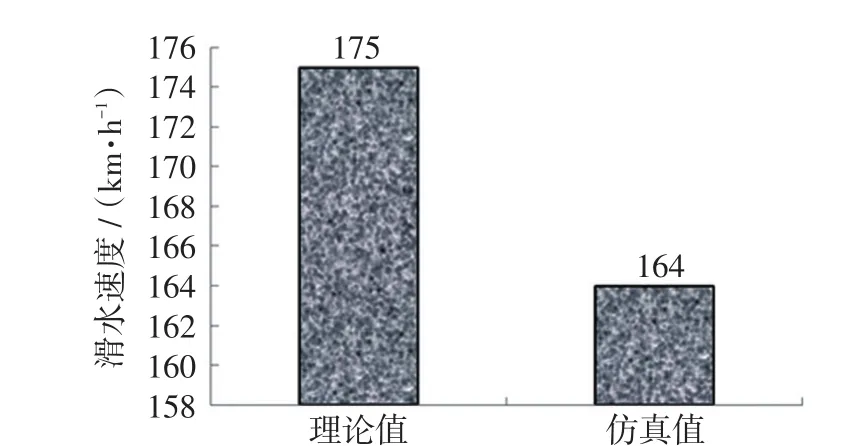

為了驗證輪胎與潮濕環氧磨耗結構層模型的計算精度,計算在一定水膜厚度下,動水壓力的數值計算值與理論值之間的差異。在標準胎壓下,數值模型計算的滑水速度為164 km/h,而利用NASA滑水方程計算得到的滑水速度為175 km/h,比較兩者,見圖6,發現誤差僅為6.71%,表明該模型計算精度較高,符合要求。

表2 簾線-橡膠復合材料參數Tab.2 Composite parameters of cord-rubber

表3 磨耗層與舊路面材料參數Tab.3 Material parameters of epoxy wearing coarse and old pavement

圖6 滑水速度理論與計算值的比較Fig.6 Comparison of theory and calculated value of water-skiing speed

3 潮濕狀況下環氧抗滑磨耗層接地特性的數值分析

3.1 水膜厚度

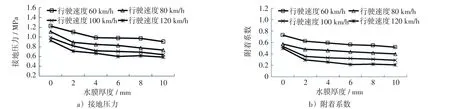

在潮濕磨耗層基礎模型的基礎上,水膜厚度變化范圍為0~10 mm,計算輪胎和潮濕磨耗層間的接地特性指標,結果見圖7。

圖7 不同水膜厚度下輪胎接地特性分布Fig.7 Tire grounding characteristics at different water thickness

分析圖7可知:1)隨著水膜厚度的增加,接地壓力和附著系數均不斷減小。當輪胎行駛速度從60 km/h增加到120 km/h時,水膜厚度為0 mm,接地壓力和附著系數的減幅分別為24.17%和31.32%;水膜厚度為2 mm,接地壓力和附著系數的減幅分別為35.45%和51.94%;水膜厚度為10 mm,接地壓力和附著系數的減幅分別為35.16%和51.62%。由此可見,隨著水膜厚度的增大,接地壓力和附著系數的減幅呈先增加后減小趨勢,這是因為當水膜厚度達到一定值時,隨著行駛速度的增加,產生的動水壓力也就變大,對應的接地壓力和附著系數變化較大,當超過6 mm時,動水壓力的存在使得接地壓力和附著系數隨著車速的提高而減幅變緩。2)當輪胎行駛速度低于80 km/h,接地壓力和附著系數隨著水膜厚度的增加則減小,減幅較大;當輪胎行駛速度高于80 km/h,水膜厚度的變化對與接地壓力和附著系數的影響較小。

3.2 輪胎行駛速度

在潮濕磨耗層基礎模型的基礎上,輪胎行駛速度變化范圍為40~120 km/h,計算輪胎和潮濕磨耗層間的接地特性指標,結果見圖8。

圖8 不同行駛速度下輪胎接地特性分布Fig.8 Tire grounding characteristics at different driving speeds

分析圖8可知:隨著輪胎行駛速度的增加,接地壓力和附著系數均逐漸減小。當輪重為25 kN,輪胎行駛速度從80 km/h增加到120 km/h時,接地壓力減幅為38.03%,附著系數減幅為65.22%。這是因為在水膜的影響下,動水壓力隨著車速的增加其增幅變大,對應的接地壓力和附著系數也就減幅更大。

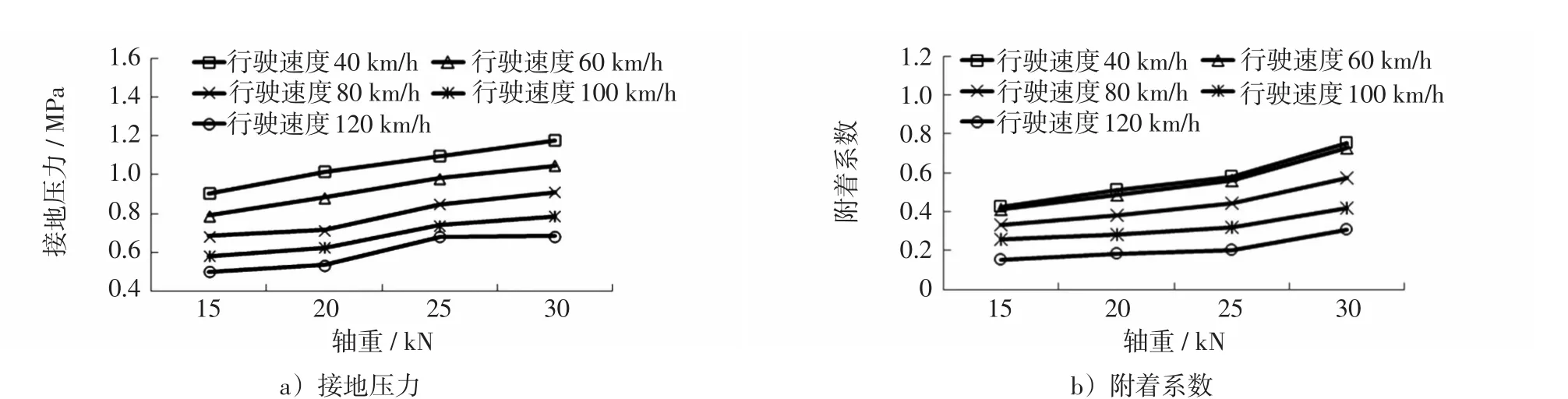

3.3 輪胎軸重

在潮濕磨耗層基礎模型的基礎上,輪重變化范圍為15~30 kN,計算輪胎和潮濕磨耗層間的接地特性指標,結果見圖9。

圖9 不同軸重下輪胎接地特性分布Fig.9 Tire grounding characteristics at different axle weight

分析圖9可知:輪胎接地壓力和附著系數均隨著輪重的增加而增加,這是因為輪胎軸重越大,輪胎與潮濕磨耗層的接地面積變大,對應的接地壓力和附著系數也就越大。當輪胎行駛速度為120 km/h,輪重從15 kN增加到30 kN,接地壓力增幅為36.53%,附著系數的增幅為98.71%。

3.4 輪胎充氣壓力

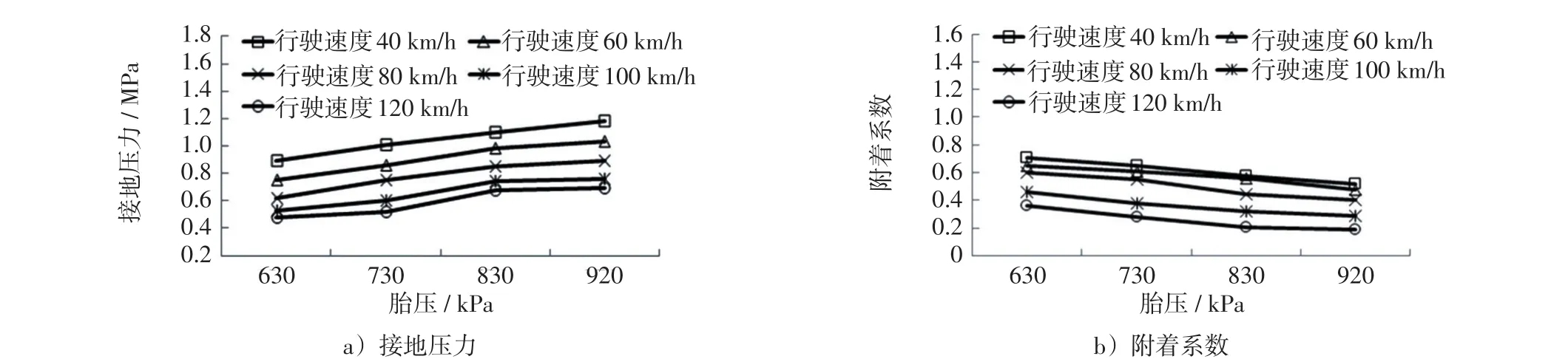

在潮濕磨耗層基礎模型的基礎上,輪胎充氣壓力變化范圍為630~920 kPa,計算輪胎和潮濕磨耗層間的接地特性指標,結果見圖10。

分析圖10可知:隨著輪胎充氣壓力的增大,輪胎接地壓力逐漸增大,附著系數卻逐漸減小,這是因為在穩態滾動過程中,隨著輪胎胎壓的增大,輪胎模量不斷增大,輪胎與磨耗層間的接觸面積不斷減小,對應的接地壓力不斷增大,附著系數不斷減小。當輪胎行駛速度為120 km/h,胎壓從630 kPa增加到920 kPa,接地壓力增幅為43.75%,附著系數減幅為47.22%。

3.5 磨耗層厚度

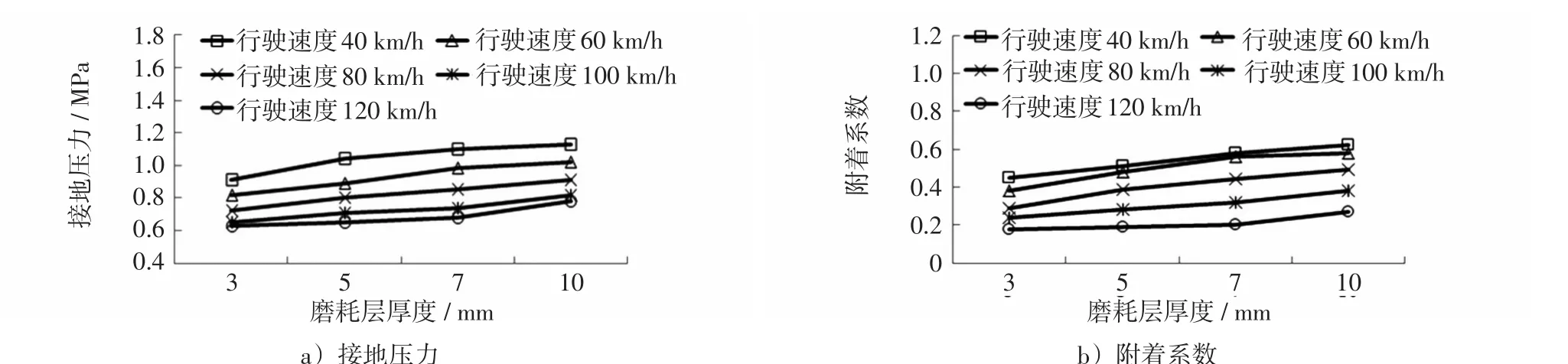

在潮濕磨耗層基礎模型的基礎上,環氧磨耗層厚度變化范圍為3~10 mm,計算輪胎和潮濕磨耗層間的接地特性指標,結果見圖11。

圖10 不同胎壓下輪胎接地特性分布Fig.10 Tire grounding characteristics at different tire pressure

圖11 不同磨耗層厚度下輪胎接地特性分布Fig.11 Tire grounding characteristics at different wearing coarse thickness

分析圖11可知:輪胎接地壓力和附著系數均隨著磨耗層厚度的增加而增大,當潮濕磨耗層厚度從3 mm增加到10 mm,輪胎行駛速度為40~120 km/h時,接地壓力增幅為24.18%~26.38%,附著系數增幅為56.45%~65.22%。

3.6 環氧磨耗層抗滑模型預估

基于前述分析,發現水膜厚度、輪胎行駛速度、輪胎軸重、輪胎充氣壓力和磨耗層厚度等因素對潮濕磨耗層抗滑性能均有顯著影響。利用回歸分析軟件,建立抗滑性能預估模型,結果見表4。

表4 潮濕環氧磨耗層抗滑性能預估模型Tab.4 Prediction model of skidding resistance of wet epoxy wearing coarse

將數值分析中各參數代入表4中潮濕磨耗層接地壓力和附著系數的預估公式進行計算,比較計算擬合值與數值分析值,發現:接地壓力和附著系數預估模型擬合精度很高,潮濕狀態下接地壓力98.75%數據擬合誤差在7%以下,附著系數93.75%數據擬合誤差在9%以下。

4 潮濕環氧磨耗層抗滑性能試驗與模型驗證

4.1 抗滑性能試驗

為了驗證環氧磨耗層的抗滑性能,成型環氧磨耗層試驗板,其制作步驟為:成型C30水泥混凝土板,尺寸為600 mm×600 mm×50 mm;制備改性環氧樹脂黏結材料,按2.5 kg/m2的灑布量均勻鋪筑在水泥混凝土板上,接著鋪筑3~5 mm玄武巖骨料,用量為11 kg/m2;固化3 h,制成水泥路面環氧磨耗層試驗板,進行抗滑性能試驗。

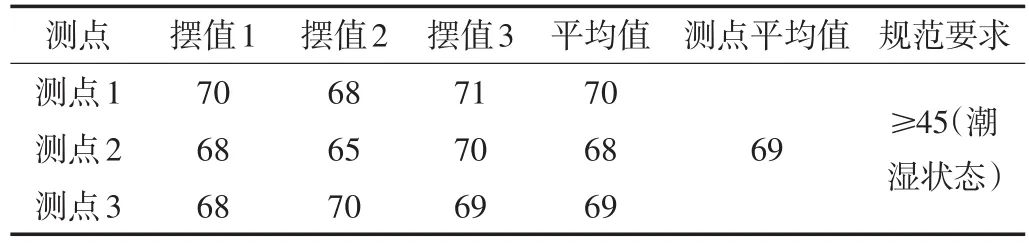

4.1.1 擺值BPN

按照《公路路基路面現場測試規程》(JTG E60-2008)擺值試驗方法[17],用灑水壺在試驗板表面均勻撒布2 160 mL的水,測定BPN,結果見表5。分析表5可知:潮濕狀態環氧磨耗層的BPN為69,高于規范值45,通常新鋪筑水泥混凝土板的BPN為50~55,說明潮濕環氧磨耗層抗滑性能良好。

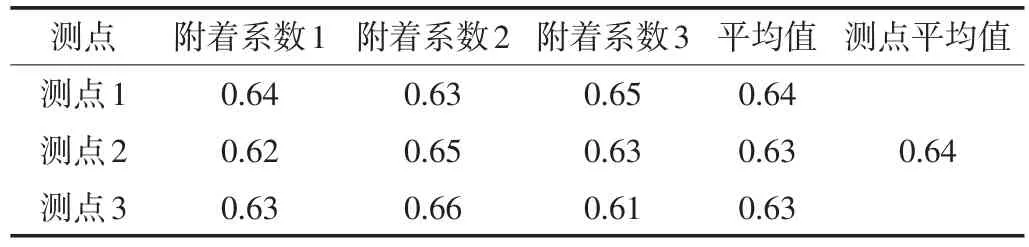

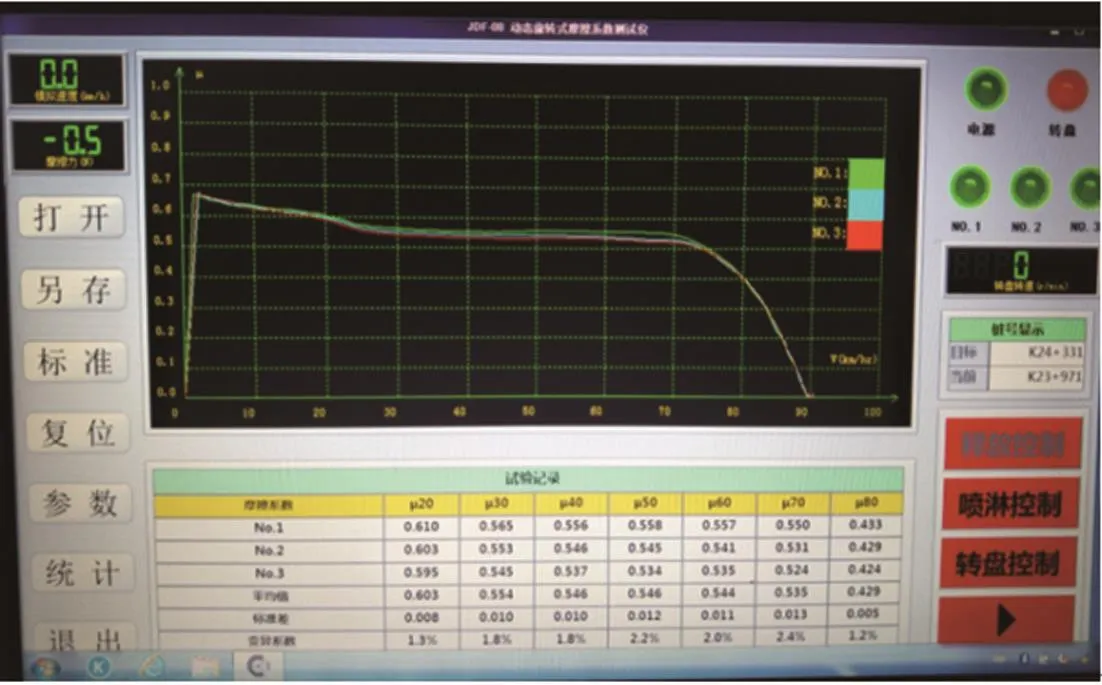

4.1.2 附著系數

按照《公路路基路面現場測試規程》(JTG E60-2008)DFT摩擦系數試驗方法[17],用灑水壺在試驗板表面均勻撒布2 160 mL的水,測定潮濕磨耗層試驗板的摩擦系數,結果見圖12,取其摩擦系數最大值,結果見表6。分析表6可知:潮濕環氧磨耗層的附著系數為0.64,滿足規范要求,具有優良的抗滑能力。

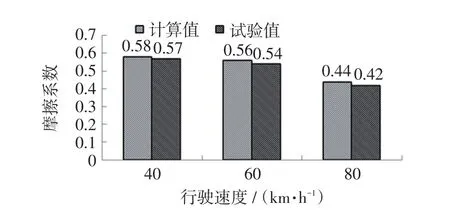

4.2 抗滑模型室內驗證

為了驗證基于數值分析建立的摩擦系數預估模型,結合室內摩擦系數測試數據,對比結果見圖13。分析發現:潮濕狀態下附著系數均隨著行車速度的提高而降低;3種速度下計算值與試驗值的誤差均在5%以下,說明附著系數預估模型的精度很高。

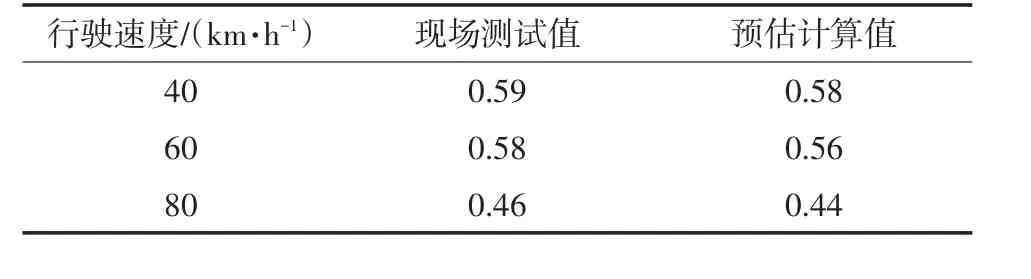

4.3 抗滑模型現場驗證

廣西隆百高路某隧道洞口水泥路面經過檢測,發現抗滑性能評定為中以下,對行車安全造成隱患,需進行養護措施恢復路面抗滑性能。經研究決定鋪筑環氧樹脂磨耗層養護方案,先采用佰銳泰克拋丸機對舊路面進行處理,接著對面層缺陷(小坑槽,裂縫等)進行修補,配置環氧樹脂膠液按2.5 kg/m2用量均勻撒布,再按12 kg/m2用量鋪筑3~5 mm玄武巖,采用配重滾筒進行碾壓,以保證樹脂均勻滲透及磨耗層的平整度,養生固化,清除表面多余骨料。環氧抗滑磨耗層鋪筑效果見圖14。

環氧磨耗層鋪筑完成后對其摩擦系數進行測定,測試前對其表面進行充分灑水浸潤,結果見表7。分析表7可知:潮濕環氧磨耗層的摩擦系數為0.46~0.59,仍遠遠高于路用性能控制指標要求,現場實施效果良好。工程實踐表明,環氧磨耗層可快速提高路面抗滑性能,施工速度快,是一種性能優異的養護措施。

表5 潮濕環氧磨耗層的擺值Tab.5 BPN of wet epoxy wearing coarse

表6 潮濕環氧磨耗層的附著系數Tab.6 Adhesion coefficient of wet epoxy wearing coarse

圖12 潮濕狀態DFT檢測結果Fig.12 Testing results of DFT under wet condition

圖13 潮濕狀態下附著系數預估模型驗證Fig.13 Verification of adhesion coefficient prediction model under wet condition

圖14 環氧抗滑磨耗層鋪裝后效果Fig.14 Paving effect of epoxy wearing coarse

5 結論

1)輪胎與潮濕環氧磨耗層接觸區域分為完全上浮區、不完全接觸區和完全接觸區,在實際運行過程中,完全滑水不易發生,常見的是部分滑水現象。

2)潮濕環氧磨耗層接地壓力和附著系數均隨著水膜厚度的增加而不斷減小,但減幅呈先增大后變緩趨勢;當行駛速度低于80 km/h,水膜厚度的大小對于接地特性的影響較大,當行駛速度高于80 km/h,水膜厚度對與接地特性的影響較小。

3)隨著輪胎行駛速度的增加,潮濕環氧磨耗層接地壓力和附著系數均逐漸減小;隨著輪胎軸重的增加,潮濕環氧磨耗層接地壓力和附著系數均逐漸增加;隨著胎壓的增加,輪胎接地壓力逐漸增大,附著系數卻逐漸減小;輪胎接地壓力和附著系數均隨著磨耗層厚度的增加而增大。

4)建立輪胎行駛速度、輪胎軸重、胎壓、磨耗層厚度和水膜厚度5個因素的潮濕環氧磨耗層抗滑性能預估模型,結合室內和現場摩擦系數測試結果,對預估模型進行驗證,表明摩擦系數預估模型擬合精度很高。

表7 潮濕環氧磨耗層附著系數現場測試結果Tab.7 Field results of adhesion coefficient of wet epoxy wearing coarse