基于有限元法的某車架疲勞損傷預(yù)估

劉建樹

摘要:針對車架的疲勞失效現(xiàn)象,以某型號車架為研究對象建立車架結(jié)構(gòu)有限元模型,在MSC.Nastran中進(jìn)行慣性釋放分析獲得應(yīng)力分布,然后定義特定載荷譜,基于材料S-N曲線和準(zhǔn)靜態(tài)疲勞分析方法,利用疲勞仿真軟件nCode DesignLife預(yù)估其疲勞損傷,為車架的進(jìn)一步優(yōu)化設(shè)計提供了指導(dǎo)。

關(guān)鍵詞:車架;疲勞損傷;有限元法;慣性釋放

0? 引言

車架是汽車裝配和承載的基體,支撐著汽車簧上所有部件、總成、人員以及貨物, 同時承受各種路況下路面不平度激勵和發(fā)動機(jī)振動激勵[1]。其抗疲勞性能好壞,直接關(guān)系到汽車行駛安全。傳統(tǒng)汽車疲勞分析方法,主要針對車架進(jìn)行整車試驗(yàn)或臺架試驗(yàn),試驗(yàn)周期長、費(fèi)用高,且產(chǎn)品定型后結(jié)構(gòu)修改困難。因此在車架設(shè)計階段采用虛擬仿真對車架進(jìn)行疲勞分析成為必要,本文以某車架為研究對象,計算在特定時間序列載荷下車架結(jié)構(gòu)疲勞損傷。

1? 車架應(yīng)力分析

1.1 車架有限元模型

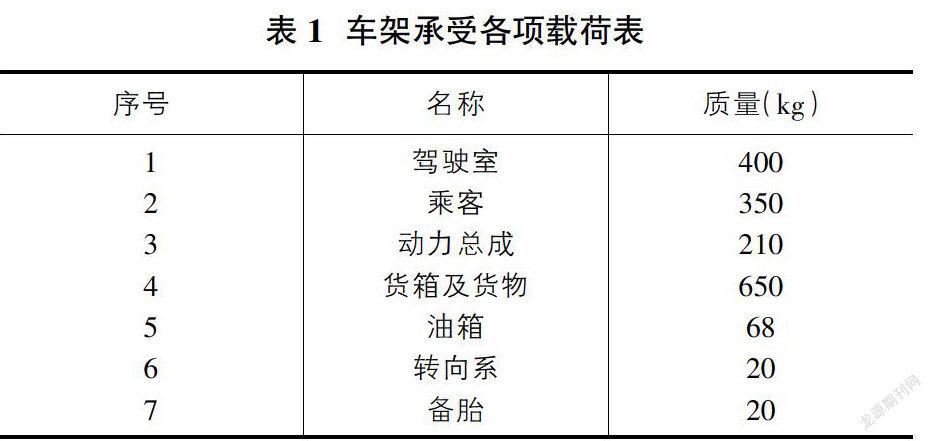

該車架為邊梁梯形式車架,由左右2根縱梁、5根橫梁、前軸加強(qiáng)梁、懸架支撐、車身貨箱支架等組成。車架材料為16Mn鋼,彈性模型為210000MPa,泊松比為0.3,密度為7800kg/m3,屈服強(qiáng)度360MPa,抗拉強(qiáng)度極限510 ~610MPa[2]。車架承受的來自車內(nèi)各項(xiàng)載荷如表1所示。

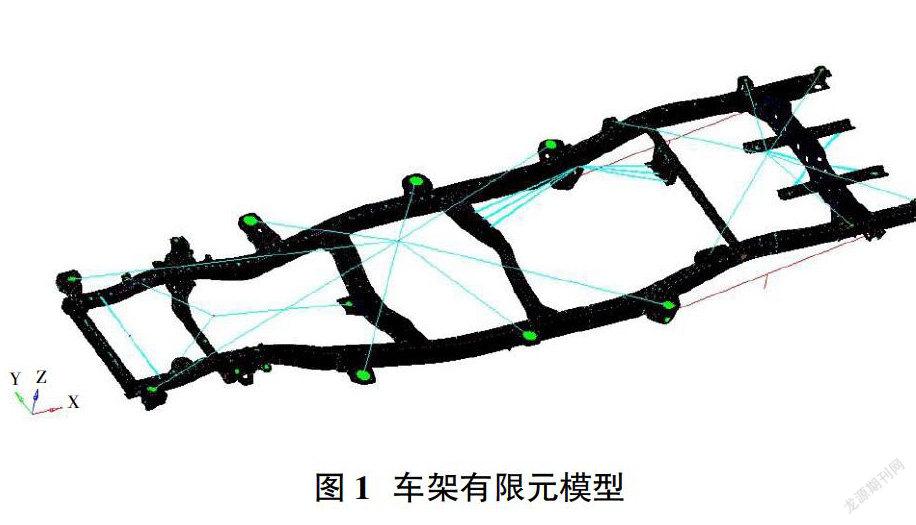

為準(zhǔn)確模擬車架,采用殼單元模擬車架,質(zhì)量單元模擬車架各總成部件、梁單元模擬板簧、彈簧單元模擬輪胎,其中鉚接部分用實(shí)體單元加RBE3模擬,有限元模型共有162829個節(jié)點(diǎn),15570個CQUAD4和CTRIA3單元,740個CHEXA單元,5819個RBE3單元,122個RBE2單元,7個CONM2單元,4個CBEAM單元,4個CELAS2單元。車架有限元模型如圖1所示。

1.2 慣性釋放

在車架的靜力學(xué)分析,約束位置不合理設(shè)置常造成約束反力過大,局部應(yīng)力集中。利用慣性釋放方法對自由結(jié)構(gòu)(車架)進(jìn)行分析,可以消除約束反力對結(jié)構(gòu)變形和應(yīng)力的影響[3]。慣性釋放是在具有剛性位移的物體施加慣性力,用慣性力平衡物體的主動力,使物體仍處于平衡狀態(tài)。根據(jù)結(jié)構(gòu)動力學(xué)微分方程:

求解上式可以得到節(jié)點(diǎn)加速度,進(jìn)而求得施加在節(jié)點(diǎn)上的慣性力。將慣性力和主動力同時施加上,則可構(gòu)造自平衡力系,這樣計算不必強(qiáng)調(diào)約束條件,從而不會影響結(jié)構(gòu)局部變形和避免應(yīng)力集中,更符合實(shí)際情況。

1.3 有限元分析

為確定載荷施加點(diǎn),首先確定車架與底盤連接點(diǎn)。該車前懸架形式為雙橫臂獨(dú)立懸架,后懸架為鋼板彈簧非獨(dú)立懸架形式。路面對前輪的垂向力通過前懸架彈簧傳遞到車架前懸架支架上,對后輪的垂向力通過鋼板彈簧傳遞到板簧前后支架上。因此本文選取此4處施加垂向單位載荷[4]。分析時設(shè)置控制參數(shù)“PARA,INREL,-2”進(jìn)行慣性釋放計算,獲得單位載荷下4種工況車架結(jié)構(gòu)對應(yīng)的靜應(yīng)力影響因子。

2? 疲勞壽命預(yù)測

2.1 定義載荷譜

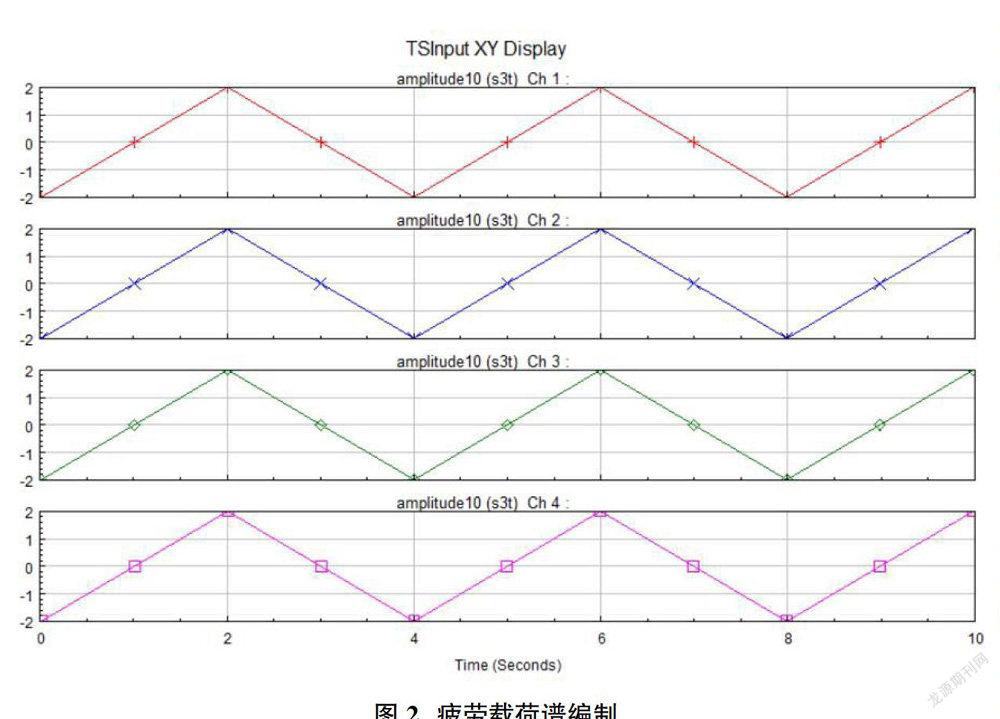

汽車行駛中,車架受到各種路況下路面不平順隨機(jī)激勵。車架載荷一般通過現(xiàn)場實(shí)驗(yàn)方法獲取,限于實(shí)驗(yàn)條件所限,本文假設(shè)車架受到理想三角波載荷[5],其峰谷值如圖2所示。

2.2 定義材料參數(shù)

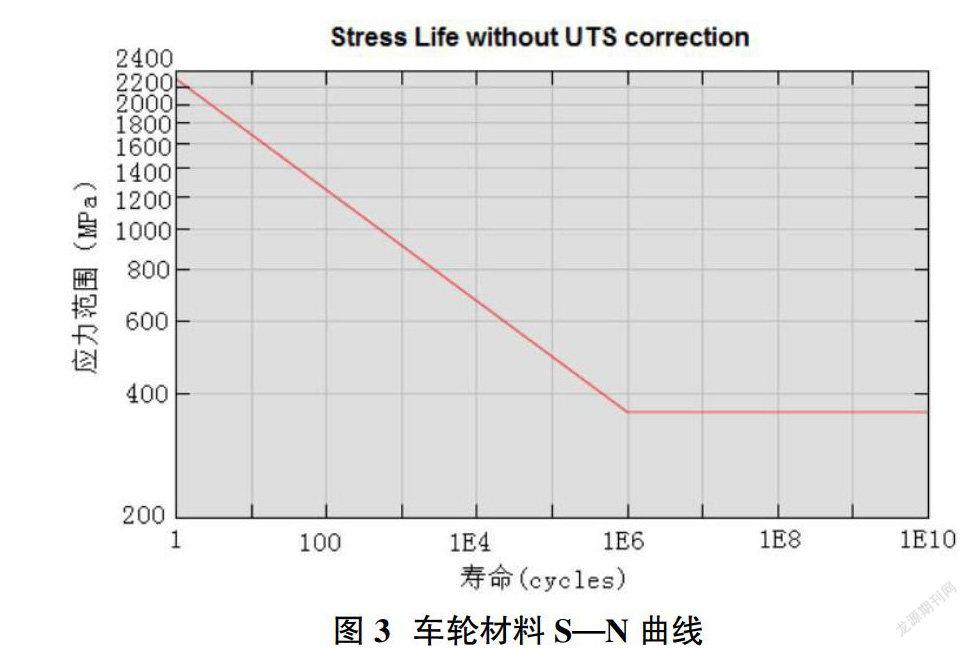

車架疲勞問題屬于高周疲勞,本文利用名義應(yīng)力法預(yù)測疲勞壽命。車架材料16Mn鋼,通過材料強(qiáng)度預(yù)估S-N曲線,在nCode軟件中參數(shù)UTS取586MPa,SRI1取2300 MPa,b1取-0.1339,Nc1取1E6,b2取0,RR取-1,S-N曲線如圖3所示。

2.3 疲勞可靠性分析

由于編制的載荷譜頻率遠(yuǎn)低于車架固有頻率,故采用準(zhǔn)靜態(tài)法獲取車架結(jié)構(gòu)動應(yīng)力。把車架應(yīng)力結(jié)果文件導(dǎo)入nCode軟件中,選用絕對值最大主應(yīng)力作為評價應(yīng)力,將編制的4通道載荷譜分別賦予4種應(yīng)力分析工況,進(jìn)行疲勞壽命分析。

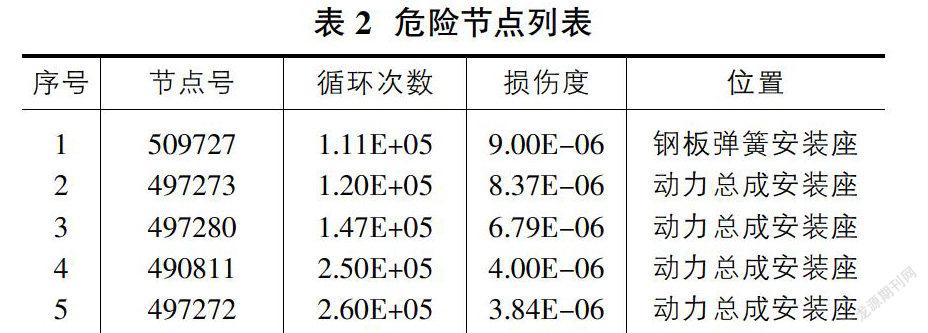

由于載荷譜為編制而非車架真實(shí)試驗(yàn)獲取,因此選用疲勞損傷來評價車架相對疲勞強(qiáng)度的分布。損傷最大的前5個節(jié)點(diǎn)損傷程度和位置如表2所示,危險部位疲勞損傷云圖如圖4所示。

從表上可以看出,509727號節(jié)點(diǎn)疲勞損傷最大為9.00E-06,循環(huán)次數(shù)最少為1.11E05,該節(jié)點(diǎn)位于鋼板彈簧安裝座上,此處結(jié)構(gòu)突變是結(jié)構(gòu)疲勞強(qiáng)度最低的地方。編號497273、497280、490811、497272號節(jié)點(diǎn)疲勞損傷次之,4個節(jié)點(diǎn)位于車架第二橫梁上發(fā)動機(jī)動力總成安裝支座安裝孔周圍。針對車架結(jié)構(gòu)疲勞薄弱處,一般可采用增大鋼板彈簧安裝座過渡圓弧半徑或增加板厚的辦法進(jìn)行優(yōu)化。

3? 結(jié)論

本文利用慣性釋放和準(zhǔn)靜態(tài)法對車架疲勞損傷進(jìn)行分析、計算、研究,能簡單快速的獲得車架相對疲勞損傷,用于在缺少整車試驗(yàn)或臺架試驗(yàn)相關(guān)數(shù)據(jù)情況下預(yù)估車架結(jié)構(gòu)疲勞強(qiáng)度。采用該方法預(yù)測危險節(jié)點(diǎn)壽命,能為車架設(shè)計前期提供指導(dǎo),亦能為車架的優(yōu)化提供一定工程參考。

參考文獻(xiàn):

[1]王望予.汽車設(shè)計[M].機(jī)械工業(yè)出版社,2019.

[2]何仁邦.SUV型汽車車架周期載荷激勵的計算[J].成都工業(yè)學(xué)院學(xué)報,2013,16(01):25-27.

[3]魏洪革.某型白車身疲勞壽命分析及研究[D].合肥工業(yè)大學(xué),2011.

[4]程芳,呂振偉,王彪,王丹迎,陳興龍.基于HyperWorks的車架慣性釋放分析[J].時代汽車,2017(22):77-78.

[5]李成林,宋莎莎,韓振南.基于nCode Design-Life的某車架疲勞可靠性分析[J].圖學(xué)學(xué)報,2014,35(01):42-45.