冷劑壓縮機(jī)組電機(jī)振動(dòng)原因分析及對(duì)策

吳安治

摘要:本文對(duì)冷劑壓縮機(jī)組在試車(chē)過(guò)程中電機(jī)驅(qū)動(dòng)端水平振動(dòng)異常的問(wèn)題進(jìn)行了全面剖析,找出了振動(dòng)根本原因,進(jìn)行了針對(duì)性處理,得到了良好的效果。

關(guān)鍵詞:壓縮機(jī)電機(jī);振動(dòng);原因;措施;效果

0 ?引言

冷劑壓縮機(jī)組作為異辛烷裝置核心設(shè)備之一,安全穩(wěn)定運(yùn)行,是保證裝置長(zhǎng)周期生產(chǎn)的前提。該機(jī)組由電機(jī)、增速箱、壓縮機(jī)、油系統(tǒng)組成,電機(jī)采用高壓變頻啟動(dòng),功率為4300kW,機(jī)組電機(jī)和增速箱低速軸沒(méi)有配置在線振動(dòng)監(jiān)測(cè)探頭。

1 ?故障情況

壓縮機(jī)組安裝完成后,進(jìn)行電機(jī)單試工作,發(fā)現(xiàn)驅(qū)動(dòng)端水平振動(dòng)速度超標(biāo),實(shí)測(cè)值為3.7mm/s(標(biāo)準(zhǔn)要求不大于2.8mm/s)。為了不影響試車(chē)進(jìn)度,于2016年11月19日進(jìn)行第一次聯(lián)動(dòng)試車(chē),電機(jī)驅(qū)動(dòng)端水平振動(dòng)速度,在過(guò)完壓縮機(jī)臨界轉(zhuǎn)速后仍然隨轉(zhuǎn)速升高而增大,且隨時(shí)間運(yùn)行的增長(zhǎng)而緩慢上升(由達(dá)到額定轉(zhuǎn)速穩(wěn)定后的3.5mm/s,到運(yùn)行4小時(shí)后停機(jī)前的4.2mm/s,最大到5.5mm/s),壓縮機(jī)和增速箱的振動(dòng)速度非常穩(wěn)定,基本無(wú)變化。由于上述現(xiàn)象的存在,給裝置正式投產(chǎn)的操作運(yùn)行留下了嚴(yán)重的隱患。

2 ?振動(dòng)原因分析

在沒(méi)有在線監(jiān)測(cè)設(shè)備的情況下,根據(jù)現(xiàn)場(chǎng)實(shí)際工況、試車(chē)實(shí)測(cè)數(shù)據(jù)、頻譜儀的采集及隨機(jī)資料中的報(bào)告和試驗(yàn)數(shù)據(jù)進(jìn)行針對(duì)性分析,并進(jìn)一步確認(rèn)處理,詳細(xì)處理過(guò)程如下:

2.1 對(duì)中不良 ?電機(jī)與增速箱對(duì)中不良引起聯(lián)軸器連接不平衡,造成電機(jī)振動(dòng)超標(biāo)。

2.2 電機(jī)底腳與整體底座接觸不良 ?機(jī)組整體底座撐高為焊接工藝,存在焊接變形或精加工精度不足的風(fēng)險(xiǎn),會(huì)產(chǎn)生電機(jī)底腳與整體底座接觸不良,造成電機(jī)底腳存在虛空現(xiàn)象,從而引起局部共振。

2.3 整體底座剛性不足 ?該壓縮機(jī)組底座設(shè)計(jì)采用400*300mm的H型鋼,電機(jī)正下方框架軸向約3.7米的橫向沒(méi)有支撐,且電機(jī)中心高為710mm,加上與電機(jī)底腳連接的撐高高度為370mm,且跨度為1110mm,沒(méi)有橫向支撐(見(jiàn)圖1)。造成電機(jī)中心遠(yuǎn)離基礎(chǔ),整體底座剛性不足,使激振頻率接近或等于固有頻率,引起共振現(xiàn)象。

2.4 電機(jī)動(dòng)平衡精度不足 ?根據(jù)電機(jī)單體試車(chē)情況,懷疑電機(jī)本體存在問(wèn)題。查閱合同技術(shù)協(xié)議、隨機(jī)資料和出廠試驗(yàn)報(bào)告數(shù)據(jù),要求動(dòng)平衡精度等級(jí)為G1,動(dòng)平衡殘余量如表1,出廠空負(fù)荷試驗(yàn)數(shù)據(jù)為2.0mm/s。

由表1看出,電機(jī)轉(zhuǎn)子動(dòng)平衡殘余量(見(jiàn)表1)接近標(biāo)準(zhǔn)要求上限值,與電機(jī)空負(fù)荷出廠試驗(yàn)實(shí)測(cè)值偏大,是非常對(duì)應(yīng)的關(guān)系,也直接影響電機(jī)運(yùn)行的穩(wěn)定性。

3 ?應(yīng)對(duì)措施

3.1 對(duì)中不良 ?根據(jù)制造廠找正曲線設(shè)計(jì)要求,對(duì)電機(jī)與增速箱進(jìn)行重新復(fù)查對(duì)中,采用三表找正法,把徑向、軸向和位移量數(shù)據(jù)控制在制造廠要求范圍內(nèi)。試車(chē)測(cè)量振動(dòng)狀況沒(méi)有變化,排除此種情況。

3.2 電機(jī)底腳與整體底座接觸不良 ?為檢查電機(jī)底腳與整體底座是否存在虛空現(xiàn)象,在緊固電機(jī)4顆地腳螺栓后,松一顆地腳螺栓,在電機(jī)底腳上表面和整體底座下表面各架一塊百分表,同時(shí)監(jiān)測(cè)電機(jī)下沉量和整體底座變形量(見(jiàn)圖2)。逐顆依次進(jìn)行架表監(jiān)測(cè)檢查,電機(jī)最大下沉量為0.02mm,整體底座最大變形量為0.02mm。

根據(jù)監(jiān)測(cè)數(shù)據(jù),可以明確判斷,不存在電機(jī)底腳與整體底座接觸不良的問(wèn)題。

3.3 整體底座剛性不足

3.3.1 整體底座剛性檢查 ?根據(jù)表1中數(shù)據(jù)得出,電機(jī)底腳水平振動(dòng)速度是電機(jī)對(duì)應(yīng)軸承水平振動(dòng)速度的54%和75.6%。按GBT10068-2008 中第6.3.1條對(duì)電機(jī)剛性安裝的要求,在電機(jī)底腳上的水平與垂直兩個(gè)方向所測(cè)得的最大振動(dòng)速度,應(yīng)不超過(guò)臨近軸承上,在水平或垂直方向所測(cè)得的最大振動(dòng)速度的25%。

對(duì)比發(fā)現(xiàn)實(shí)測(cè)運(yùn)行數(shù)據(jù)遠(yuǎn)遠(yuǎn)大于標(biāo)準(zhǔn)要求,證明整體底座剛性存在問(wèn)題,為了進(jìn)一步查找分析故障原因,我們借助頻譜分析儀對(duì)電機(jī)及其基座進(jìn)行了全面頻譜數(shù)據(jù)采集分析。

3.3.2 頻譜儀數(shù)據(jù)收集分析 ?為核實(shí)分析的準(zhǔn)確性,采用頻譜儀進(jìn)行數(shù)據(jù)收集分析。電機(jī)在額定轉(zhuǎn)速(1477r/min)時(shí),測(cè)得電機(jī)的轉(zhuǎn)頻為24.6Hz。

電機(jī)的敲擊頻率,而影響電機(jī)振動(dòng)的主要敲擊頻率為電機(jī)的轉(zhuǎn)頻和電氣頻率。在轉(zhuǎn)速不變的情況下,共測(cè)了3組不同頻率下的電機(jī)敲擊頻譜圖,發(fā)現(xiàn)圖形基本一致,從而判斷電機(jī)受電氣頻率的影響很小,可以忽略。

從整體底座撐高的敲擊頻率來(lái)看,在24.6Hz附近存在較大峰值,與實(shí)測(cè)數(shù)據(jù)相吻合,證明整體底座撐高與電機(jī)的轉(zhuǎn)頻存在避開(kāi)率不足的問(wèn)題,即整體底座撐高剛性不足。

電機(jī)在1483r/min下的頻譜圖,共測(cè)了12組不同轉(zhuǎn)速下的頻譜圖,發(fā)現(xiàn)電機(jī)轉(zhuǎn)速越高振動(dòng)越大,進(jìn)一步驗(yàn)證了實(shí)測(cè)敲擊頻率的現(xiàn)象,說(shuō)明電機(jī)與整體底座存在共振問(wèn)題。

3.3.3 整體底座整改 ?根據(jù)實(shí)測(cè)數(shù)據(jù)和頻譜分析及實(shí)際可操作性,決定對(duì)整體底座進(jìn)行加固處理嘗試:

①第一次整改:在整體底座電機(jī)驅(qū)動(dòng)端正下方框架筋板處(外框架無(wú)筋板的增加筋板),增加橫向貫通支撐,如圖3所示。

考慮到增加支撐的剛性和不破壞已完成的二次灌漿層,決定選用250*250的H型鋼作為材料,以底面平齊,間斷焊接為原則進(jìn)行。整改完成后于2017年1月6日聯(lián)動(dòng)試車(chē),因工藝需要,連續(xù)運(yùn)行3天。

從試車(chē)運(yùn)行數(shù)據(jù)中看出,在正常轉(zhuǎn)速下連續(xù)運(yùn)行3天時(shí),電機(jī)驅(qū)動(dòng)端水平振動(dòng)速度基本滿足標(biāo)準(zhǔn)要求,但在最大工況下振動(dòng)突然上升。說(shuō)明增加整體底座剛性起到了一定效果,但剛性還不能滿足工況需求,未達(dá)到良好的支撐和吸振效果。

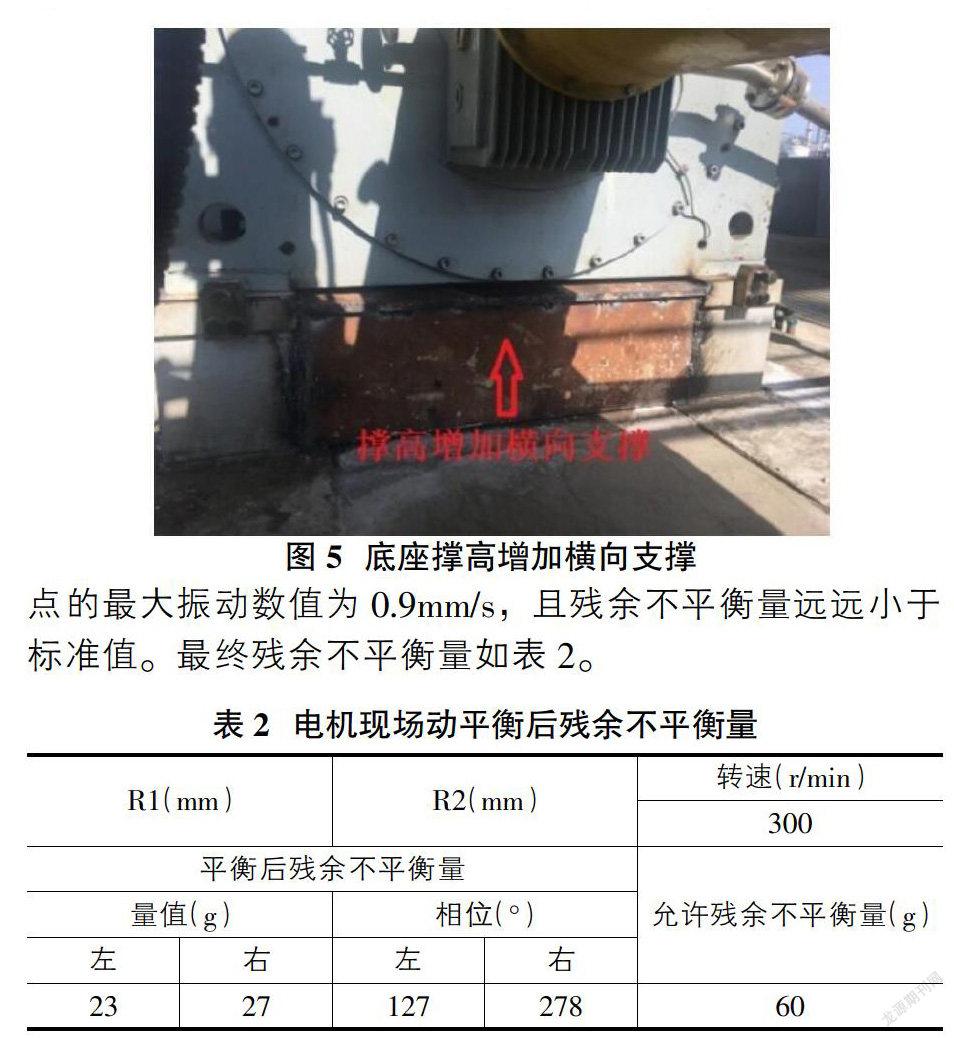

②第二次整改:經(jīng)現(xiàn)場(chǎng)多次觀察、測(cè)量、分析,發(fā)現(xiàn)電機(jī)與底座固有頻率非常接近,第一次增加的橫向支撐并未使底座固有頻率遠(yuǎn)離電機(jī)固有頻率,決定再增加一組貫通性支撐,同時(shí)增加撐高位置橫向支撐。經(jīng)過(guò)反復(fù)在不同位置進(jìn)行多次嘗試,最終找到改變整體底座固有頻率的最佳位置和方式,實(shí)施后測(cè)量底座固有頻率遠(yuǎn)離電機(jī)固有頻率(見(jiàn)圖4、圖5)。

3.4 電機(jī)動(dòng)平衡精度不足 ?電機(jī)動(dòng)平衡方法采用配重法,由南陽(yáng)防爆電機(jī)廠人員在現(xiàn)場(chǎng)進(jìn)行動(dòng)平衡。計(jì)算加重量為214.97g,相位為265或258.8g相位為265;考慮實(shí)際量很難加到計(jì)算量,所以采用盡量接近計(jì)算加重量進(jìn)行,實(shí)際加重量為247g,相位為270。平衡后電機(jī)單體試車(chē)各點(diǎn)的最大振動(dòng)數(shù)值為0.9mm/s,且殘余不平衡量遠(yuǎn)遠(yuǎn)小于標(biāo)準(zhǔn)值。最終殘余不平衡量如表2。

電機(jī)出廠振動(dòng)雖然符合標(biāo)準(zhǔn)要求,但振動(dòng)值接近標(biāo)準(zhǔn)上限,且現(xiàn)場(chǎng)安裝后單體試車(chē)振動(dòng)超標(biāo),所以有必要提升轉(zhuǎn)子動(dòng)平衡精度,滿足現(xiàn)場(chǎng)需求,確保設(shè)備安全穩(wěn)定運(yùn)行。

4 ?試車(chē)效果

全部整改完成后進(jìn)行各種工況下聯(lián)動(dòng)試車(chē)檢查,電機(jī)驅(qū)動(dòng)端水平振動(dòng)速度最大未超過(guò)0.5mm/s,遠(yuǎn)遠(yuǎn)低于標(biāo)準(zhǔn)允許范圍,壓縮機(jī)和增速箱振動(dòng)速度基本無(wú)變化。

5 ?結(jié)論

經(jīng)過(guò)近4個(gè)半月的不斷分析、整改、試車(chē)、監(jiān)測(cè),冷劑壓縮機(jī)組電機(jī)驅(qū)動(dòng)端水平振動(dòng)速度完全滿足標(biāo)準(zhǔn)要求,充分證明分析判斷方向和措施的正確性。最終歸納引起電機(jī)驅(qū)動(dòng)端水平振動(dòng)的主要因素有以下幾點(diǎn):①電機(jī)與整體底座固有頻率接近引起共振;②電機(jī)動(dòng)平衡精度不足導(dǎo)致適應(yīng)工況穩(wěn)定性差;為使機(jī)組運(yùn)行更加穩(wěn)定,在空負(fù)荷聯(lián)動(dòng)試車(chē)合格后,對(duì)機(jī)組整體底座鏤空部分,采用高強(qiáng)無(wú)收縮灌漿料進(jìn)行了滿實(shí)灌漿處理。

參考文獻(xiàn):

[1]GB/T10068-2008,軸中心高為56mm及以上電機(jī)的機(jī)械振動(dòng)振動(dòng)的測(cè)量、評(píng)定及限值[S].

[2]GB/T 9239.1-2006,機(jī)械振動(dòng) 恒態(tài)(剛性)轉(zhuǎn)子平衡品質(zhì)要求 第1部分:規(guī)范與平衡允差的檢驗(yàn)[S].

[3]制造廠隨機(jī)資料:西安陜鼓動(dòng)力股份有限公司.

- 內(nèi)燃機(jī)與配件的其它文章

- 專(zhuān)業(yè)認(rèn)證背景下《汽車(chē)構(gòu)造》課教學(xué)方法研究

- 工業(yè)機(jī)器人應(yīng)用技術(shù)在機(jī)械設(shè)計(jì)制造及其自動(dòng)化專(zhuān)業(yè)教學(xué)中應(yīng)用

- 疫情期間《汽車(chē)運(yùn)用工程》線上課程考核方法研究

- 基于創(chuàng)新創(chuàng)業(yè)能力的《機(jī)械制圖》課程教學(xué)探索

- 云班課在高職《汽車(chē)電工技術(shù)》教學(xué)中的應(yīng)用實(shí)踐

- 探究高校汽車(chē)類(lèi)專(zhuān)業(yè)應(yīng)用技能型人才培養(yǎng)新模式