不銹鋼冷堆工藝對SA-508Gr.3 Cl.1鋼裂紋敏感性的影響分析

張亞斌 羅英 楊敏 王小彬

摘要:為了分析不銹鋼冷堆工藝對母材裂紋敏感性的影響,采用實際產品堆焊參數進行了堆焊試驗,結合裂紋產生機理,分析了合金化學成分及熱處理工藝對低合金鋼裂紋敏感性的影響。研究表明,SA-508Gr.3 Cl.1鋼在SA-508Gr.2 Cl.1鋼的基礎上,減少了硬化元素含量,嚴格控制氫含量,降低了再熱裂紋和氫致裂紋的敏感性;堆焊前對母材進行預熱,堆焊后進行后熱處理或消除應力熱處理,進一步抑制了母材氫致裂紋的產生。在不預熱的情況下進行耐蝕層的堆焊,對低合金鋼母材及熱影響區的熱影響較小。通過磁粉及液體滲透檢驗,過渡層與母材的交界處及熔合線下3 mm的范圍內無顯微裂紋等缺陷,不會增加低合金鋼母材及熱影響區層下裂紋的風險,減少了堆焊層在高溫的停留時間,降低了產生硬脆相的可能,使堆焊層質量更加可靠。

關鍵詞:不銹鋼;冷堆工藝;裂紋敏感性;層下裂紋;反應堆壓力容器

0 前言

反應堆壓力容器是核動力裝置的關鍵設備之一,是一回路系統壓力邊界的重要組成部分。反應堆壓力容器內部為高溫高壓的反應堆冷卻劑環境,容器本體所用的SA-508Gr.3 Cl.1低合金鋼材料由于耐蝕性不足,無法在此環境下長期工作,為保證反應堆壓力容器在反應堆冷卻劑中長期安全運行,壓力容器內壁應堆焊不銹鋼過渡層和耐蝕層。對于在SA-508Gr.3 Cl.1鋼上堆焊不銹鋼工藝,國內外有冷堆和熱堆兩種工藝。不管是冷堆還是熱堆,均要求過渡層焊接時對低合金鋼進行預熱,其主要區別在于過渡層堆焊結束后的耐蝕層堆焊時是否還需繼續預熱低合金鋼母材。

對于不銹鋼堆焊層的堆焊質量,原則上要求:(1)過渡層堆焊采用較大的熱輸入,不會對低合金鋼母材產生不利影響。(2)堆焊層不能產生超出設計要求的未熔合、裂紋等缺陷。

堆焊過程中,較大的熱輸入容易使低合金鋼熱影響區產生層下裂紋和冷裂紋等缺陷,貫穿性裂紋容易造成低合金鋼母材因接觸冷卻介質而產生腐蝕,影響壓力容器運行的安全性和可靠性。因此,冷堆和熱堆工藝在業內一直存在爭議。在國外核電反應堆壓力容器不銹鋼堆焊大量采用熱堆工藝的背景下,國內大部分核電工程壓力容器的不銹鋼堆焊采用冷堆工藝,其堆焊層及熱影響區質量受到質疑。因此,有必要對低合金鋼上不銹鋼冷堆的熔敷金屬和熱影響區質量進行分析研究。

1 不銹鋼堆焊工藝試驗

1.1 試驗材料

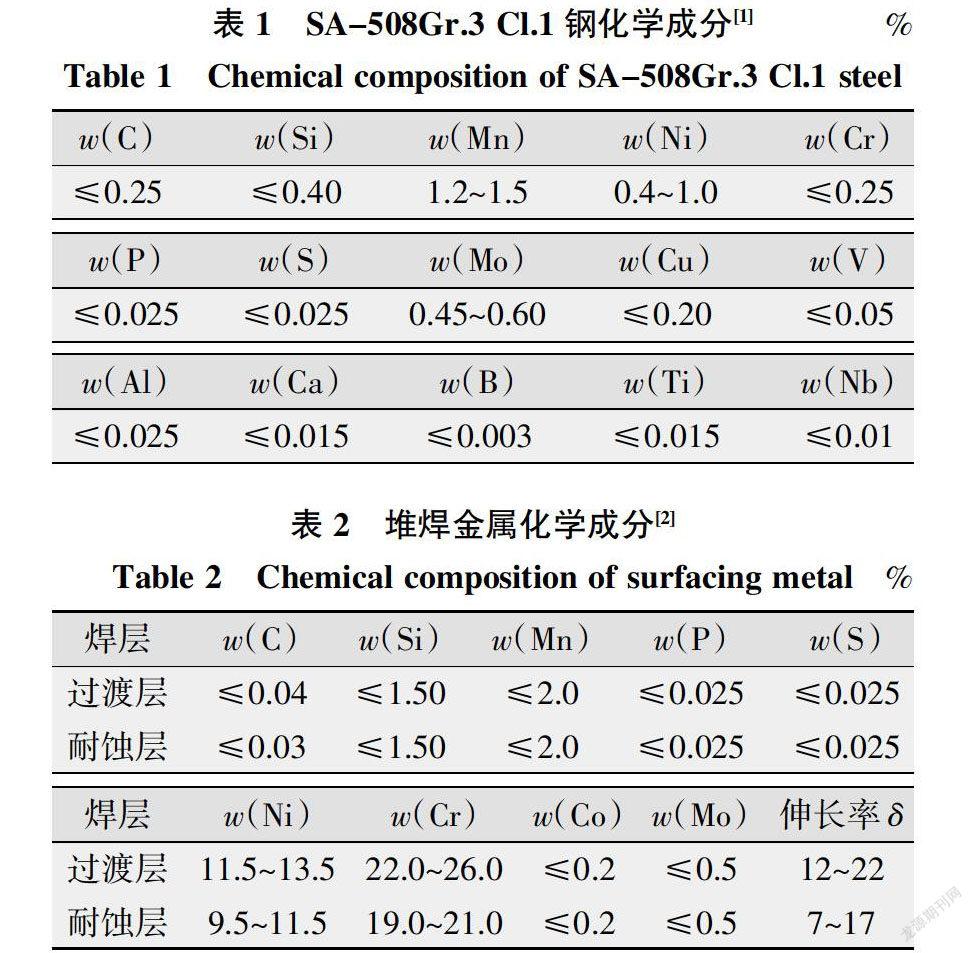

不銹鋼堆焊用試板采用核電壓力容器使用的SA-508Gr.3 Cl.1鋼,化學成分如表1所示。

堆焊焊材為壓力容器堆焊常用的50 mm寬的309L和308L焊帶,化學成分如表2所示。

1.2 堆焊參數及工藝

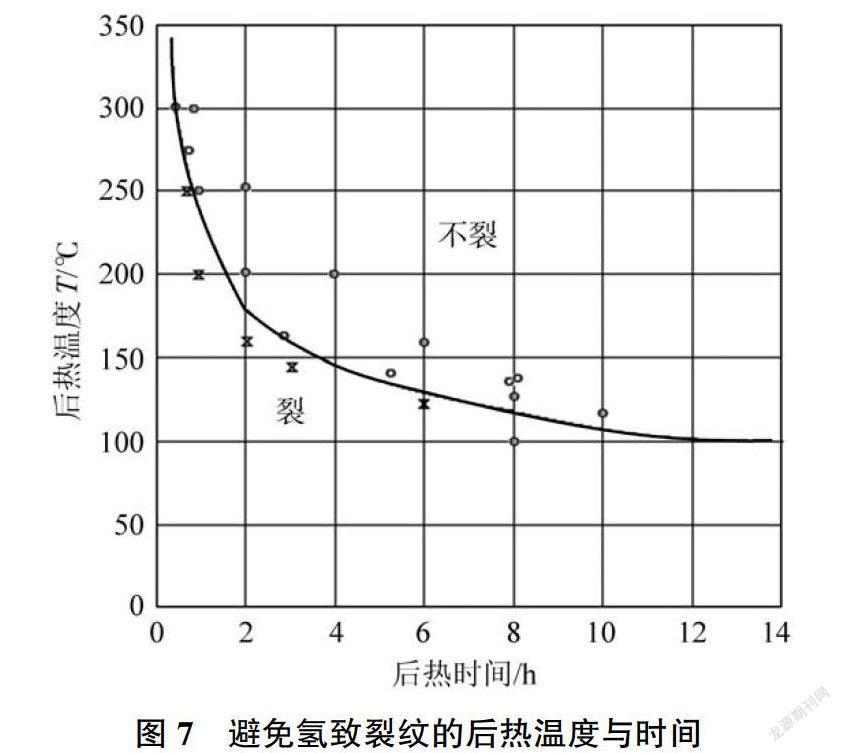

為考核較高熱輸入下堆焊層對低合金鋼母材的影響,采用較大的焊接電流進行電渣堆焊,堆焊形式如圖1所示,堆焊參數如表3所示。

不銹鋼堆焊工藝如下:

(1)堆焊過渡層時應預熱母材,預熱溫度≥150 ℃,道間溫度≤250 ℃。

(2)過渡層焊后應立即進行后熱處理或消除應力熱處理。建議后熱處理溫度為250~400 ℃,時間4 h。消除應力熱處理的溫度為595~675 ℃,350 ℃以上的升、降溫速率不應超過55 ℃/h。

(3)堆焊耐蝕不銹層時不要求預熱。

1.3 堆焊試驗項目

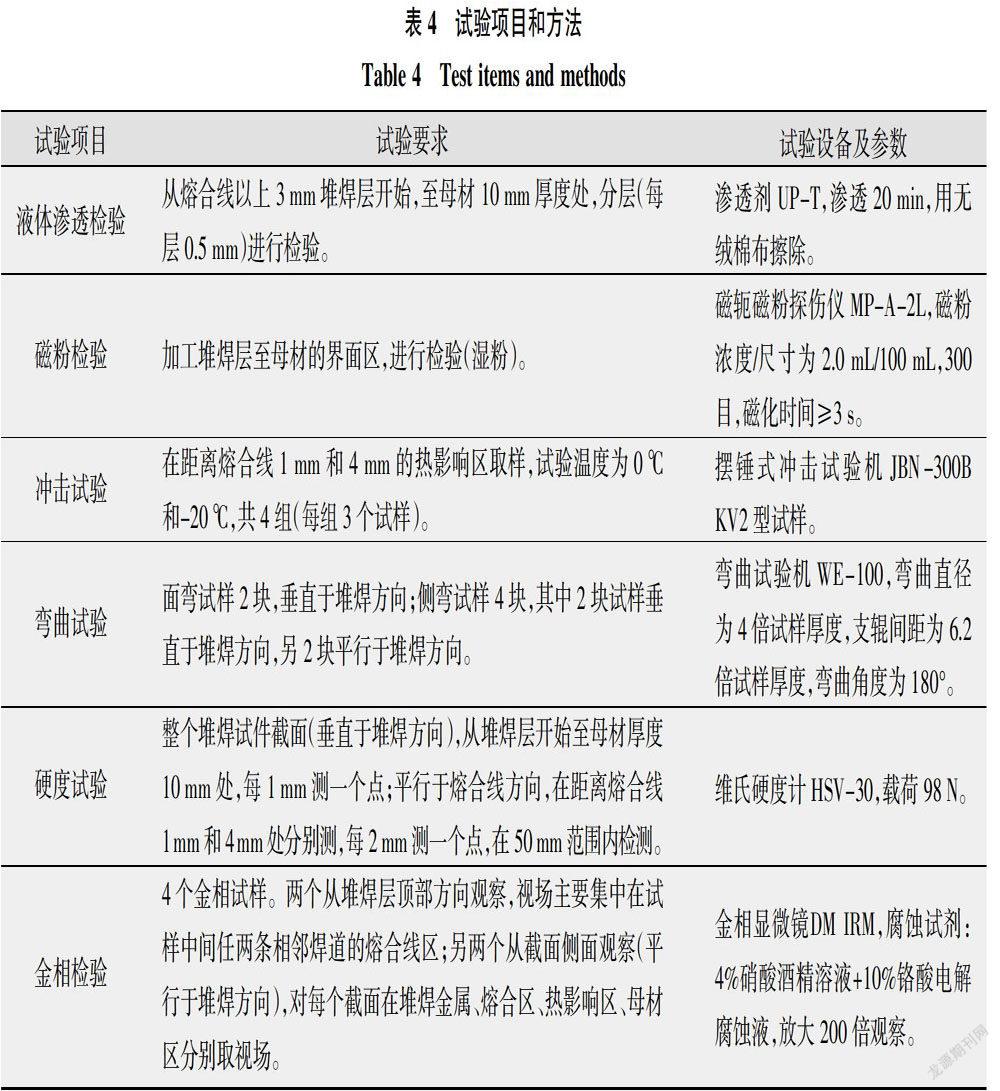

試驗項目和試驗方法如表4所示。

2 試驗結果

2.1 KV沖擊試驗結果

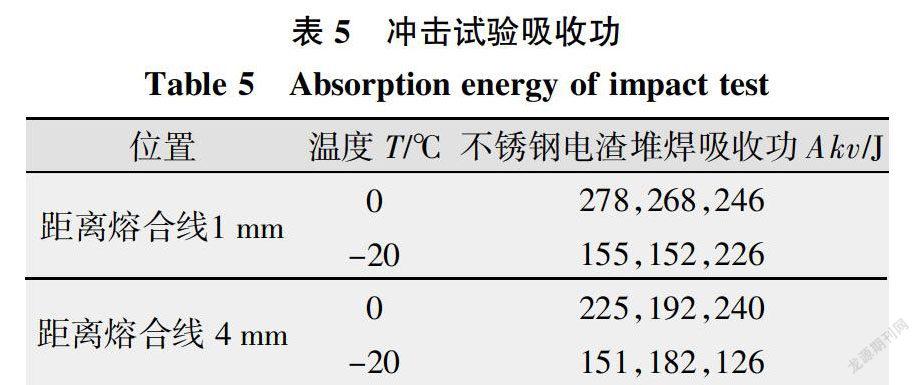

沖擊試驗結果如表5所示,不銹鋼堆焊層熱影響區具有較高的韌性,無硬脆相及裂紋產生。

2.2 硬度試驗結果

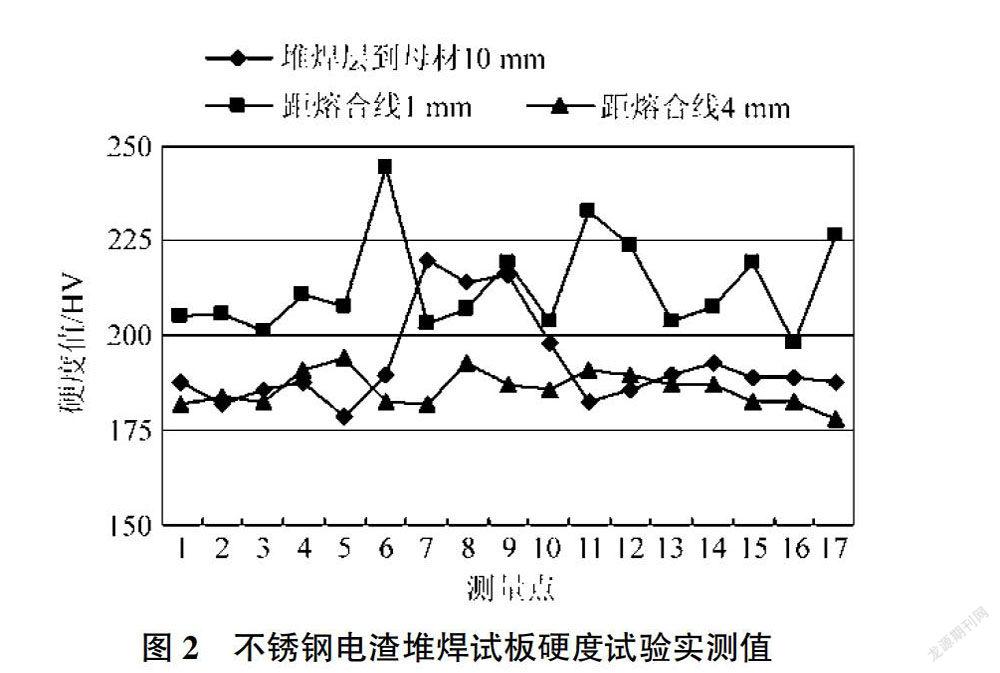

硬度實際測量曲線如圖2所示,不銹鋼堆焊層硬度與低合金鋼母材相當,熱影響區硬度相對較高,但在正常范圍內,滿足硬度小于等于320 HV的要求。

2.3 金相檢驗結果

金相檢驗表明,堆焊層金屬組織為奧氏體+少量σ相+α相+少量碳化物,熱影響區組織為貝氏體回火組織+少量鐵素體,與母材組織一致。不銹鋼堆焊層、熔合區及熱影響區組織如圖3所示,無任何異常組織、裂紋等焊接缺陷產生。

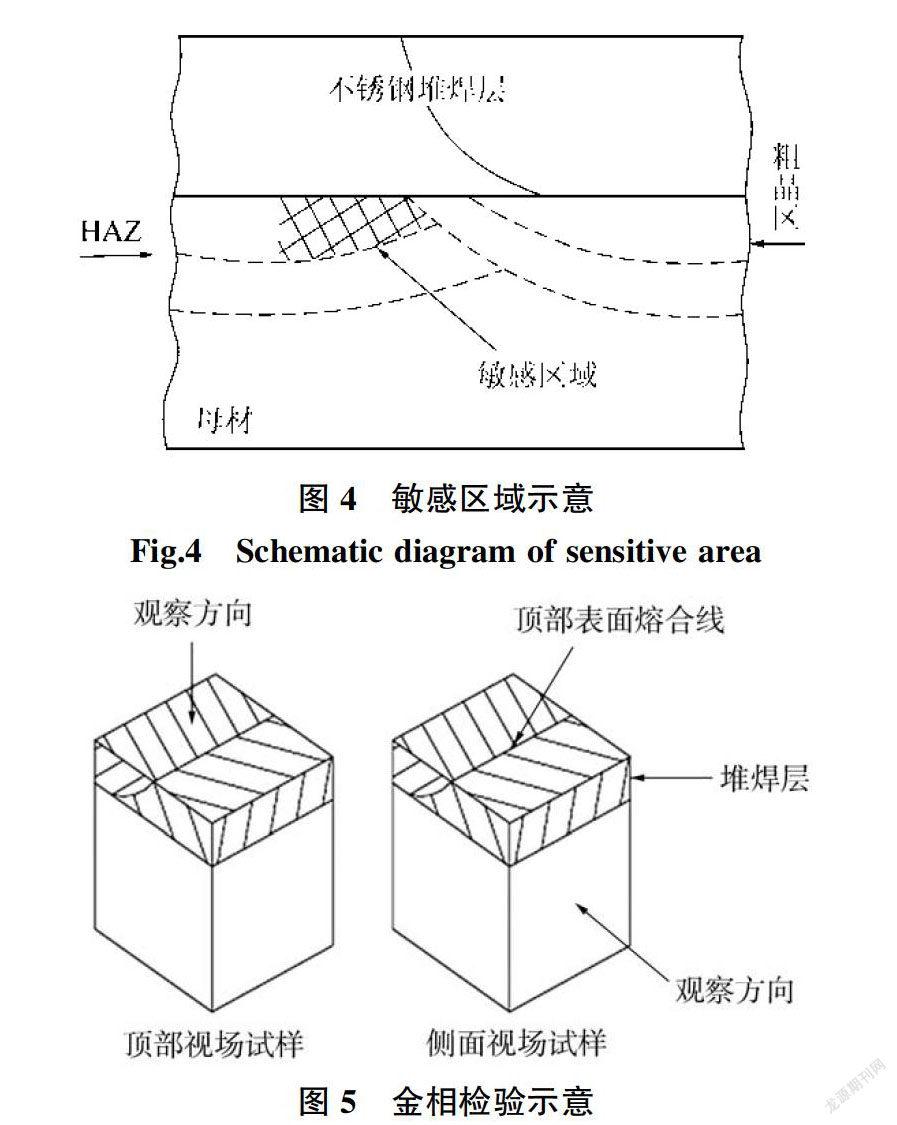

由于不銹鋼焊帶熔敷金屬的搭接會對搭接處的低合金鋼熱影響區再次產生熱影響,容易產生顯微裂紋等缺陷,并以此為裂紋源造成壓力邊界的不完整。補充金相試驗主要檢驗低合金鋼熱影響區的敏感區域。金相檢驗區域和觀察方向如圖4、圖5所示。

不銹鋼堆焊試板金相檢驗頂部視場試樣2塊,側面視場試樣2塊,均無缺陷顯示。

2.4 彎曲試驗結果

堆焊層彎曲表面無任何裂紋缺陷,韌性良好。

2.5 無損檢驗結果

對堆焊層與母材交界面及堆焊層以下2 mm之間進行磁粉檢驗,結果表明:堆焊層與母材的界面區域無任何顯示,熱影響區無裂紋等缺陷的產生。

對不銹鋼過渡層以及熱影響區、母材進行多層液體滲透檢驗,無缺陷顯示,表明不銹鋼過渡層及母材熱影響區在較高的熱輸入下無裂紋產生。

3 結果分析

3.1 焊材對裂紋敏感性的影響

堆焊用309L、308L系列焊材均從國外采購,該焊材生產商面向全球核電設備制造廠供貨,且焊材經過國內外核電設備制造及在役工況的考驗,焊接性及耐腐蝕性能良好。

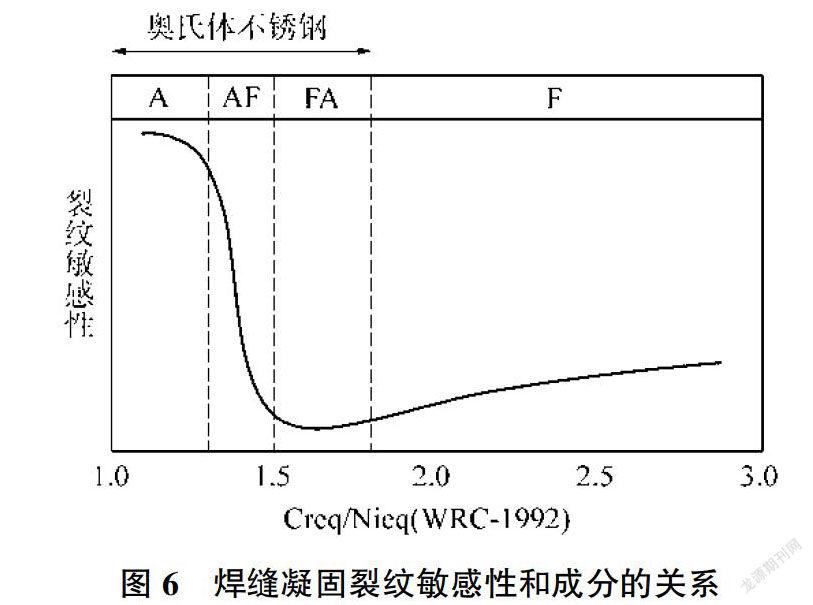

適當的化學成分配比可以有效地控制焊接凝固裂紋和液化裂紋[2]。堆焊層熔敷金屬的化學成分即Creq/Nieq(WRC-1992當量式)比值關系到不銹鋼凝固時析出的初始相,Cr/Ni比值高于1.5時,初始析出相為鐵素體(F),比值越高,析出的鐵素體越多。促使奧氏體作為初始析出相(A和AF模式)的合金成分范圍使裂紋敏感性最高,從而促使F模式凝固,裂紋敏感性高于FA模式但低于A和AF模式,如圖6所示。

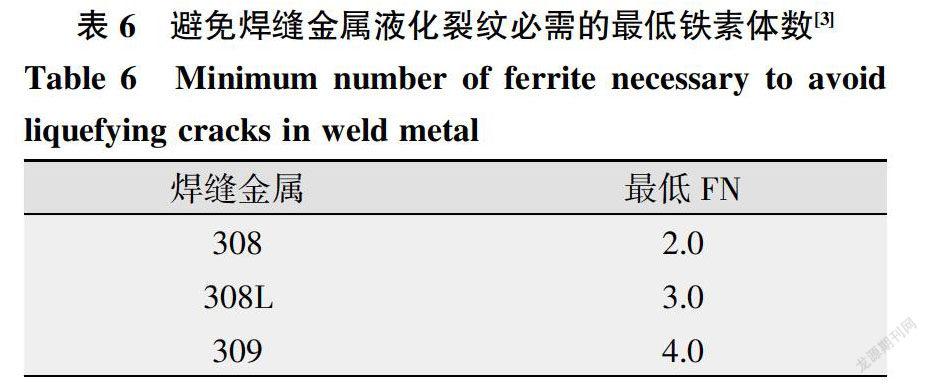

室溫下焊縫金屬的鐵素體含量可以用來近似地判斷其凝固模式。如果FN=0,則可以假定以A模式凝固;FN在0~3之間,則凝固模式可能是AF;FN在3~20之間,則凝固模式最可能是FA,在這個FN區間顯示了最強的抗凝固裂紋能力。鐵素體數與液化裂紋之間的關系如表6所示。

根據表2中的化學成分要求,堆焊層熔敷金屬以FA模式凝固,初始析出鐵素體,合適的鐵素體含量具有較好的抗凝固裂紋和液化裂紋能力。

3.2 堆焊對低合金鋼基體的影響

反應堆壓力容器不銹鋼堆焊時,對低合金鋼母材產生熱影響,引起晶粒的粗大,后續堆焊層的搭接對處于搭接處的低合金鋼熱影響區再次產生熱影響,形成熱影響區中的敏感區域(見圖4)。堆焊誘發的裂紋,如層下裂紋和氫致裂紋等缺陷影響了壓力邊界的完整性。

堆焊層下裂紋常出現在堆焊層焊道與焊道重疊部位下面的母材熱影響區的粗晶區,屬于再熱裂紋。在進行第一道堆焊時,母材金屬被加熱到1 200 ℃,而在堆焊第二道時,該區域受到600~700 ℃熱循環作用,再經消除應力熱處理時,重疊部位在兩種熱循環作用下產生層下裂紋,沿堆焊方向不連續產生[4]。層下裂紋一般不容易發現,只有去掉堆焊層,通過磁粉檢驗或液體滲透檢驗才能發現。層下裂紋除與鋼種成分有關外,還與熱影響區大小、組織及其機械性能和殘余應力有關。

3.3 低合金鋼基體材料的抗裂性能

20世紀70年代中期,反應堆壓力容器基體材料為SA-508Gr.2 Cl.1鋼,檢修期間不銹鋼堆焊層的熱影響區普遍發現存在層下裂紋。美國RG導則1.43(2011版)規定,在低合金鋼部件不銹鋼堆焊層的層下裂紋(即熱裂紋)只見于粗晶粒的SA-508Gr.2 Cl.1鋼1類鍛件和板材中,以及高熔敷速率的焊接工藝(如帶寬大于60 mm的帶極堆焊和多焊絲埋弧焊)造成的晶粒粗大的焊縫金屬中,再熱裂紋出現在高熱輸入堆焊工藝的相鄰焊道熱影響區。為了增強基體材料的抗層下裂紋性能,于是研制出抗層下裂紋性能良好的SA-508Gr.3 Cl.1鋼,且在核電反應堆壓力容器的設計及制造中得到廣泛應用。

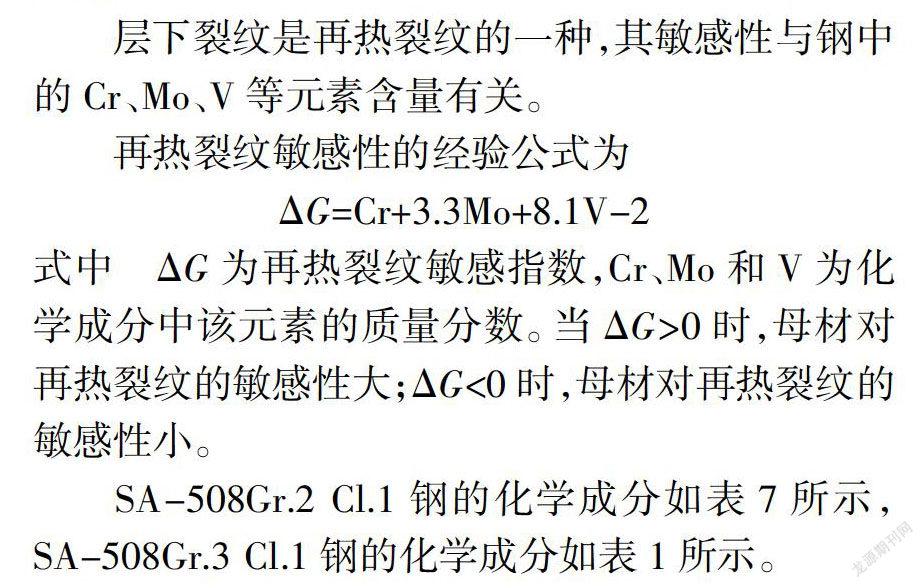

層下裂紋是再熱裂紋的一種,其敏感性與鋼中的Cr、Mo、V等元素含量有關。

式中 ΔG為再熱裂紋敏感指數,Cr、Mo和V為化學成分中該元素的質量分數。當ΔG>0時,母材對再熱裂紋的敏感性大;ΔG<0時,母材對再熱裂紋的敏感性小。

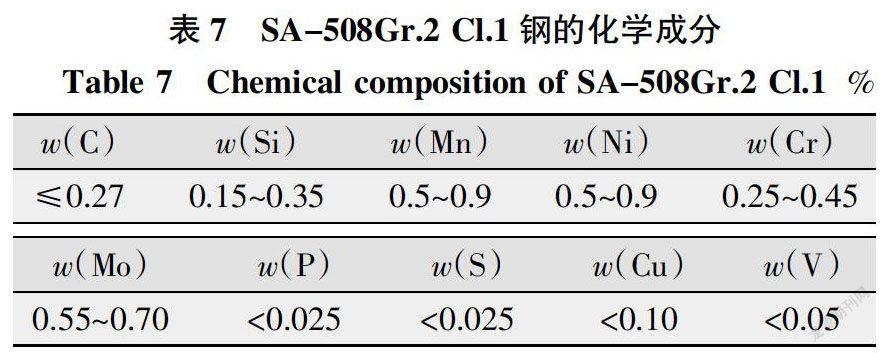

SA-508Gr.2 Cl.1鋼的化學成分如表7所示,SA-508Gr.3 Cl.1鋼的化學成分如表1所示。

SA-508Gr.3 Cl.1鋼在SA-508Gr.2 Cl.1鋼的基礎上,減少硬化元素C、Cr、Mo的含量,減小了母材對再熱裂紋的敏感性,降低了再熱裂紋的產生傾向。堆焊試板試驗時的金相檢驗顯示熱影響區無異常組織及裂紋的出現,無硬脆相;分層PT及堆焊層下母材的MT檢驗均未發現裂紋的產生,這表明具有良好抗再熱裂紋敏感性的508-III鋼在冷堆耐蝕層的工藝下產生層下裂紋的風險很小。

3.4 冷堆工藝對氫致裂紋的影響分析

氫致裂紋屬于冷裂紋[6],在堆焊后母材冷卻至200 ℃左右,一般在母材的熱影響區內產生,氫致裂紋主要與堆焊層焊縫及母材中的氫含量有關,焊縫金屬中的氫來不及逸出而保留在焊縫中,聚集而致裂。

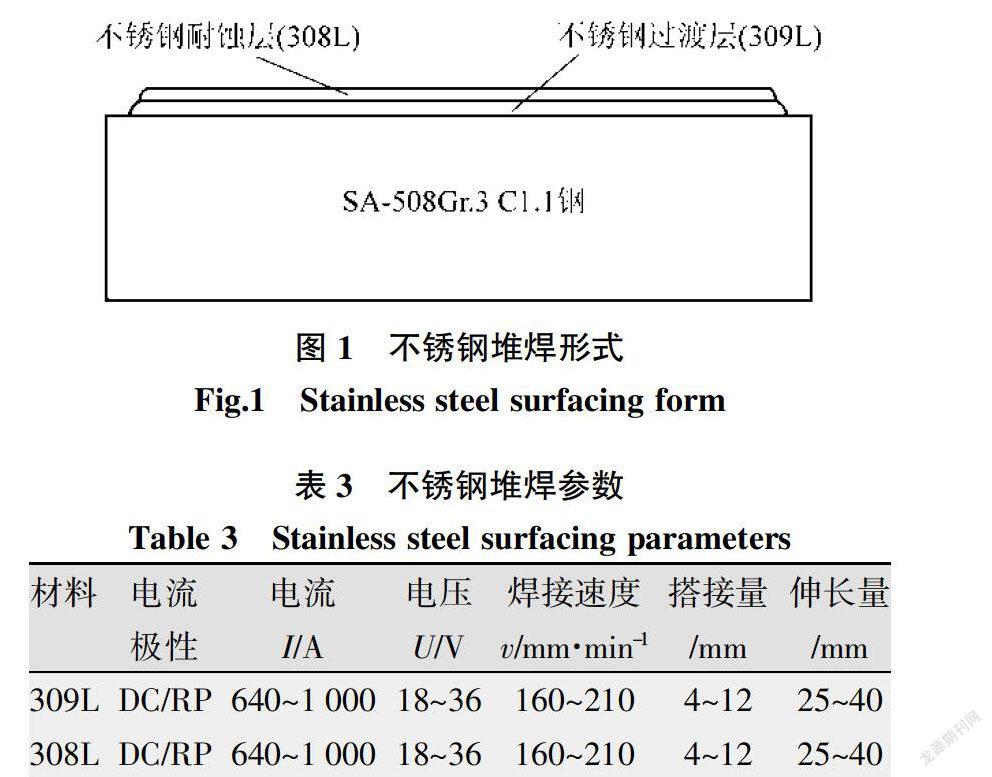

現代工業水平可以將低合金鋼鍛件中的氫含量控制在非常低的水平,基本保證在0.8 mg/kg以下,且SA-508Gr.3 Cl.1鋼對氫致裂紋敏感性較低,產生氫致裂紋的風險很小;其次,在堆焊過渡層時,焊前對母材進行預熱處理,焊后進行了后熱或消應熱處理,對母材中的氫進一步消除,也就進一步降低了堆焊耐蝕層時產生氫致裂紋的風險。SA-508Gr.3 Cl.1鋼后熱溫度與時間對氫致裂紋的影響如圖7所示,低合金鋼經受200~400 ℃、至少2 h的后熱處理,可以大大降低母材產生氫致裂紋的傾向。此外,過渡層的厚度一般超過3 mm,而耐蝕層堆焊時產生的熱影響區(粗晶區)一般在2 mm左右,此時的熱影響則位于過渡層熔敷金屬,對低合金鋼熱影響區中敏感區域的熱影響較小。因此,耐蝕層堆焊引起低合金鋼母材產生氫致裂紋的風險很小。

3.5 對熱影響區力學性能的影響分析

低合金鋼母材與不銹鋼線膨脹系數相差較大,焊前需對低合金鋼母材進行預熱,預熱處理可以減小溫度差應力,減少焊縫中的淬硬組織產生,防止焊縫中產生裂紋。

在過渡層表面堆焊耐蝕層時,預熱處理會使熱影響區在危險溫度區停留時間增加,從而增大腐蝕和晶粒粗大傾向。脆性斷裂應力和晶粒直徑的關系為:

由上述公式可知,晶粒直徑越大,脆性斷裂應力越低,即低合金鋼熱影響區晶粒直徑越大,其脆性越大,韌性越差,抗裂紋能力越弱。因此,耐蝕層堆焊時持續對母材進行加熱,容易造成低合金鋼熱影響區在高溫狀態下停留時間過長,使熔敷金屬與母材邊界層晶粒粗大,存在降低韌性的風險。硬度試驗結果表明,雖然熱影響區的硬度比母材高,但其差異很小,再結合沖擊試驗結果,認為耐蝕層冷堆工藝下熱影響區的機械性能良好。

3.6 冷堆工藝對不銹鋼堆焊層質量的影響

奧氏體不銹鋼焊縫金屬在焊接過程中易形成FeCr相[7-8](σ相),σ相為富鉻相,其硬而脆,當σ相體積含量較高時會降低韌度和延性。在全奧氏體的微觀組織中σ相析出較慢,一般是長時間(幾百到幾千小時)在高溫停留才會形成,但鐵素體的存在會顯著加速σ相形成,從而降低焊縫的韌性。

耐蝕層為奧氏體焊縫,鐵素體含量較少,一般為5%~10%,σ相難以析出,性能較好,且耐蝕層金屬凝固時首先析出鐵素體,具有較高的抗裂紋性能。過渡層熔敷金屬中的鐵素體含量較高(12%~22%),焊接及熱處理過程中容易導致σ脆化相加速析出,造成過渡層純熔敷金屬韌性較低,約為20 J,遠低于耐蝕層熔敷金屬的韌性值。因此,堆焊耐蝕層時采用冷堆工藝可以減少過渡層在高溫的停留時間,減少脆化相σ相的產生或σ相在組織中連續的分布,減小焊縫韌性降低的風險。耐蝕層冷堆工藝有利于保證堆焊層質量。

在壓力容器筒體內壁大面積堆焊不銹鋼時,堆焊耐蝕層是否進行預熱處理,對焊工的操作影響較小,空間大,容易操作;對于小管徑內壁堆焊或特殊位置的堆焊時,焊工需要近距離或直接接觸待堆焊位置,但由于焊接位置、焊接施工條件等限制,預熱處理會嚴重影響焊工的操作,引起不必要的焊接缺陷,反而降低焊縫質量。此外,開展的堆焊工藝試驗采用壓力容器實際堆焊用最大的焊接電流和熱輸入,對低合金鋼母材的熱影響相對較大,但根據無損檢驗、金相及其他力學性能試驗結果來看,熱影響區的機械性能良好;若采用較小的焊接電流和熱輸入時,如不銹鋼焊絲、焊條堆焊或補焊,對低合金鋼母材的熱影響相對較小,從而熱影響區的機械性能也會相對較好。

4 結論

(1)在低合金鋼母材抗裂紋敏感性提高以及氫含量有效控制的前提下,采用設計合理的焊接材料,耐蝕層冷堆工藝不會增加低合金鋼母材及熱影響區層下裂紋和氫致裂紋的風險,且能夠保證熔敷金屬的抗裂性能。

(2)不銹鋼308L耐蝕層采用冷堆工藝進行堆焊,減少堆焊層在高溫的停留時間,降低了引起焊縫韌性下降的風險,堆焊層質量可靠。

(3)耐蝕層采用冷堆工藝,特別有利于小管徑內壁及特殊位置的施焊。

參考文獻:

[1] ASME Boiler & Pressure Vessel Code. Part A SA-508/SA-508M Quenched and Tempered Vacuum-Treated Carbonand Alloy Steel Forgings for Pressure Vessels.

[2] RCC-M S2900 Data Sheets for Stainless Steel and NickelBase Alloy Filler Materials,2007.

[3] John C Lippold,Damian J Kotecki. Welding Metallurgy andWeldability of Stainless Steels[J]. China Machine Press,2005(2):136-183.

[4] 張文鉞,焊接冶金學[M]. 北京:機械工業出版社,2002:241.

[5] 楊文斗. 反應堆材料學[M]. 北京:原子能出版社,2006:162 .

[6] Dhooge A,Dolby R E,Sebille J,et al. A Review of WorkReheat Cracking in Nuclear Reactor Pressure Vessel Steels [J]. Int. J. of Pressure Vessels &Piping,1978,6(5):329.

[7] Vitek J M,David S A. The solidification and aging beha-vior of Types 308 and 308CRE stainless steel welds[J].Welding Journal,1984,63(8):246-253.

[8] Vitek J M,David S A. The sigma phase transformation inaustenitic stainless steels[J]. Welding Journal,1986,65(4):106-111.